井下管道内机械切割工具设计毕业论文

2020-02-17 19:49:59

摘 要

本文首先通过对现有的切割技术进行比较,发现对我国来说机械式水力内切割刀具更适用于小口径的井下切割作业。然后为了可以使切割工具结构简单并顺利在井下完成工作。对切割方式,固定方式,驱动方式和密封方式的多种实现方法进行了比较,并最终确定了较为合适的方案。接着通过计算,确定了机构的型号和大小。最后借助绘图软件AutoCAD对所设计的井下切割工具及其零件完成了绘制及说明。

论文主要研究了机械式水力切割刀。

关键词:管道切割;井下作业;螺杆马达

Abstract

Firstly, this paper compares the existing cutting techniques and finds that the mechanical hydraulic cutting tools are more suitable for small diameter downhole cutting.Then, in order to make the cutting tool structure simple and complete the work in the well smoothly.The methods of cutting, fixing, driving and sealing are compared, and the suitable scheme is finally determined.Then the model and size of the mechanism are determined by calculation.At last, drawing and illustration of downhole cutting tool and its parts are completed by means of drawing software AutoCAD.

This paper mainly studies the mechanical hydraulic cutter.

Key Words:Pipe cutting;Underground operation;The screw motor

目录

摘 要 I

第一章绪论 1

1.1课题的研究目的和意义 1

1.2 国内外现状 2

1.3毕业设计完成的设计内容 4

第二章井下管道切割工具总体方案分析 5

2.1设计要求及功能分析 5

2.2功能实现方法 5

2.2.1切割功能实现方法 5

2.2.2固定功能实现方法 6

2.2.3驱动功能实现方法 7

2.2.4密封功能实现方法 10

2.3井下管道切割工具总体方案说明 11

第三章主要零件设计 12

3.1螺杆泵的设计 12

3.1.1 液压马达头数和头数的选择 12

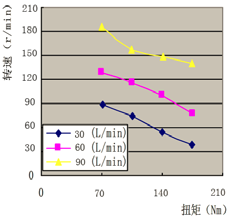

3.1.2螺杆马达流量和泵压的选择 13

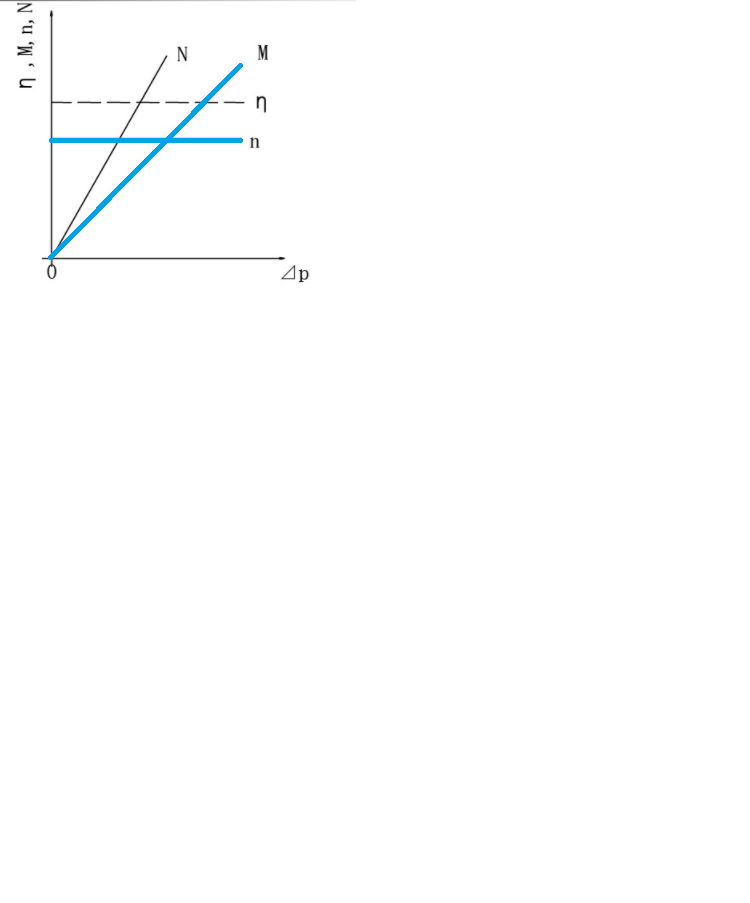

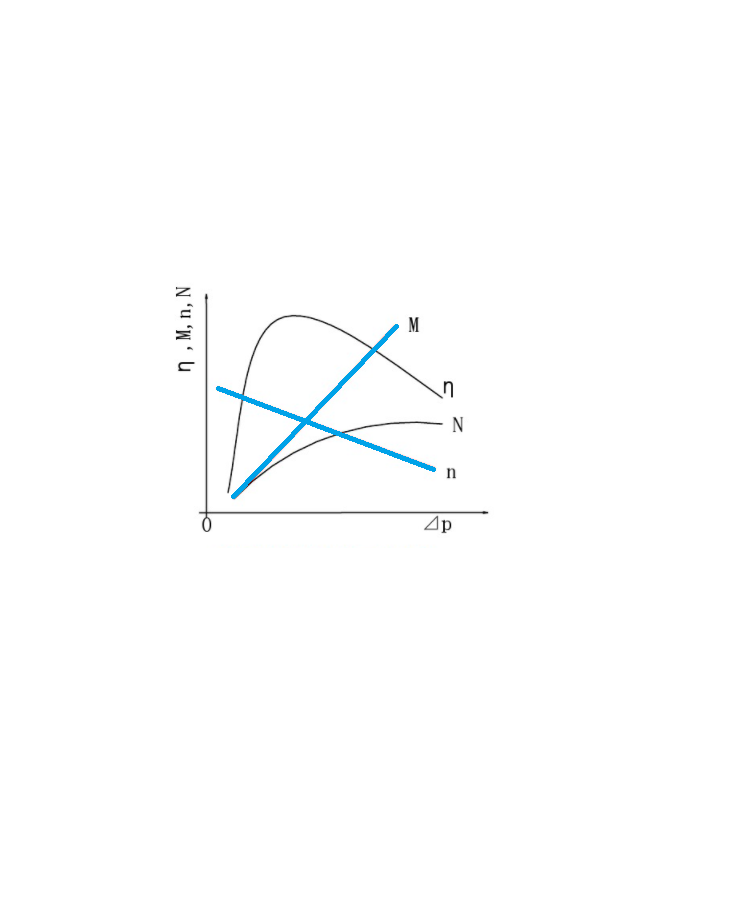

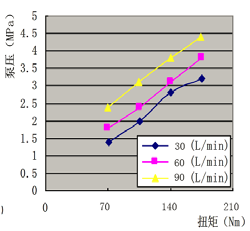

3.3.3液压马达运转机械特性分析 15

3.2 卡瓦的设计 17

3.3刀具的设计 20

3.3.1切割刀具的设计 20

3.3.2工件材料的影响 20

3.3.3刀具几何形状的影响 21

3.3.4刀具切削力的计算 22

结 论 26

参考文献 27

致 谢 30

第一章绪论

1.1课题的研究目的和意义

近几年来,由于国内石油开采器械和石油探测技术研究的不断突破,国内石油开采技术和设备不再依赖于国外进口。这些开采设备逐渐的国产化,使得石油的开采成本也开始大幅降低。一些先进的作业方式也开始被各大油田和公司所接受和重视,这也让石油的开采更为容易,油井的数量也越来越多。然而,几十年的开采后,中国的石油开采早已进入中后期,很多油井都步入老龄。因此许多油井都需要大量的修井作业,并且油井中出现管柱卡钻和堵塞的油气井的数量也成逐年上升的趋势[1]。但是面对老油井需要不断修井而新油井的数量又不断增加的情况。我国大多数现场作业依然采用传统的解卡方法,先反复几次下放上提的方法看是否可以解卡,如果不能够解卡便需采用倒扣的方式来尝试看是否能解卡,若还是无法实现管道的解卡就只能采取将管柱在井下用井下工具切断的方法来解卡。但是可以看出传统的解卡方式作业的周期较长,在作业的时候也需要投入大量的人力和物力。这样就会导致油田平时的正常生产受到严重的干扰,从而让油田或公司直接产生巨大的经济损失。因此如何提高油管切割设备在修井作业的效率成为了一个摆在眼前的巨大问题。

在现在我国的石油开采过程中,大多数油井主要都是以管径小于70mm的油管进行石油的采集,但目前我国的油管切割设备对小口径的油管切割时会存在着一定的局限性。

伴随着目前油管切割的技术发展,已经有很多方式可以选择。这些方法主要分为三大类:化学切割,切割能源和物理切割。

当前我国的大多数油井在修井作业时一般都使用化学切割和聚能切割两种方法来将管道切割,但是实际上这化学切割和聚能切割都有着各自十分明显的缺陷。就比如说化学切割在切割过程中所必须使用的化学用品不仅仅会腐蚀套管,而且还会对环境有着难以消除的影响。聚能切割则在切割后,管道很可能出现鱼顶不够整齐的情况,这样会使得后续的打捞或者其他作业十分不利[5]。但是如果有一种由液压驱动的油管内切割器,那么这些问题都会得到解决,并且它还有许多优势:

首先,其结构简单,采用了由连续油管提供的液压来作为驱动切割工具运行的动力源,并且操作起来十分的容易,对油井的深度和位置要求也不高。由于使用了由内部切削管道的工作方法,因此大斜度井的许多修井工作就可以顺利完成,这大大简化了操作步骤,使得遇卡遇阻的问题可以迎刃而解[6]。

其次,油管切割器的刀具在设计的时候可以选用不同的材料制作刀具。比如用高速钢W18Cr4V来制作刀具,不仅仅可以使得内切割器的工作寿命变长,而且还可以提高刀具转动时切削的速度,最主要的是在完成切割油管后还能够得到相对规整的鱼顶,这对后续的修井作业也有较大的帮助。

最后,液压驱动的油管内切割技术没有使用任何的火药以及化学药品,因此在作业时也不会对周围的环境造成较大的污染,这十分契合我国目前的科学发展观:绿色发可持续。同时因为刀具的伸出量也是固定的,因此也不会破坏套管避免了二次修复。

1.2 国内外现状

由于国外对井下油管的研究较早,经过多年时间的沉淀,相关的技术也较为成熟,不同管径产品的系列化技术也较为先进。

早在几年前博文公司就已经开发出了一种由液压进行驱动的水力式机械外割刀,这种机械切割设备可以用来切割井下被卡住的油管,然后在切割完毕后将管柱从井下拉出。该机械工具主要由限制机构、刀片组件、活塞组件、引鞋、进给机构、本体和上部接头等七个主要部分构成[7]。这套机械工具一般在工作时需要通过与其他工具相连接,通过在井上的设备来提供刀具工作所需要的旋转动力,然后通过刀具的旋转将油管从外部切断,并在指定位置完成切割后将切割完的油管取出到井外。

在美国还有另外一家公司---贝克休斯石油工程,也在井下切割工具方向上有着比较深入的研究,但是这家公司所研制的用于油管切割的水力机械装置十分复杂,由于复杂的结构,所以也并不能适用于修井的工程实践当中[8]。因此贝克休斯公司之后又花了很长的一段时间,研制出了另一种高精度的管道切割装置,这种器械是通过电力来控制和驱动的,因此相比较于之前的装置在技术上该工具可以说是取得了一定的突破。该工具的作业精度是由于使用了智能化的内部程序所以得到了显著地提高。正是由于其拥有着高精度的性能,所以它不仅仅可以实现对于油管的切割,测量切割的深度等功能,甚至还可以通过适当地调整刀具来实现指定的切割任务。

一些国外的技术,例如哈里伯顿公司的油管切割技术甚至已经被引进到国内使用。并成功地完成了在实地油田的油管切割操作测试。哈里伯顿公司主要采用了能量切割的方法。因为该设备可以用于电荷量的准确计算,所以该装置能准确的切割油管,并且有效的完成修井作业[9]。

也有国外的一些公司,是基于传统管道切割的方法,提出了新的管道切割方法。其中之一便是韦瑟福德国际有限公司,他们已经研究出了一种电动切割工具。这种电动切削刀具也为业界提供一个安全和可靠的井下切割方案。这也是一个相当行之有效的解决方案,无论是一次切割还是多次切割都可以很容易的实现。消除了一些传统的切割工具存在的问题,而且无需使用爆炸装置和结构紧凑的刀具,使得这种电动刀具有高性能和高效率,同时也排除了安全隐患。电动切割工具提供了一种可以表面监测的新技术,这是现在行业中唯一可以在运行期间验证切割的系统。

通过这些国外的研究我们不难看出国外对于这种油管的内切割的成熟程度还是比较高的。灵活的将新兴技术与之结合,国外公司研发的设备普遍都有着精度高,效率高和安全性高等特点。

现阶段由于意识到了有管内切割技术的优势,国内的许多大学和石油公司对此也是有所研究,比如中国石油大学(北京)就针对“油井作业时如何通过切割油管来解决钻井设备的卡钻”这一问题结合实际进行了深入的研究,从而研究出了一种用于小口径油管的水力内切割器,这种工具最大的优点就是它完全不会受到油井斜度的干扰,可以轻松的完成切割操作[11]。

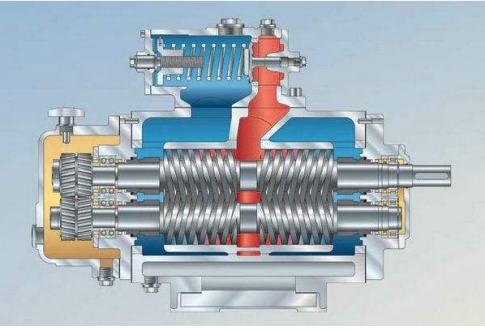

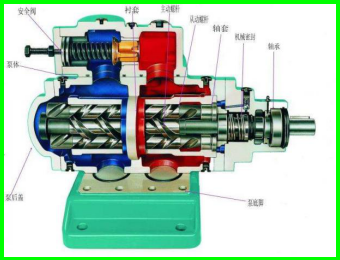

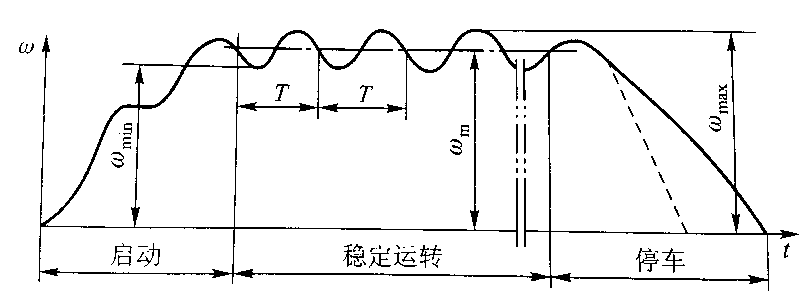

如图1-1是西北油田分公司已经开发的一种机械内切割刀具。机械内切割刀具从图1-1可以看出主要部分包括三个部分:部分扶正,锚定部分和切割部分。并且他们用该机械式内割刀成功的进行了井下的修井作业,为将来这一类设备的研究和改进积累了十分多的经验[12]。

长江大学对于机械式内切割刀具的研究则是基于他人的研究,进行了技术上的创新。通过添加摩擦修正部位和特殊锚定缓冲部位,确保了当它到达预定位置时,切割器也能够在预定位置顺利的工作。这对未来的研究是非常有指导性的[13]。

中石化江苏油田公司对于“连续油管内部切割技术在油田的实际应用”这一问题进行了研究。它们改善了原有的机械式内切割技术,通过采用密封的连续油管来传输液体为井下的工具提供液压,然后通过螺杆泵将液压转化为动力。而这一研究通过对永25-11号井的修井作业,从而为国内机械式内切割技术的实际应用积累了大量经验。

中国石油大学(北京)近几年提出了一项“深水套管电弧切割”的技术,并且进行了研究,他们设想了另一种管道切割的思路---“电弧切割技术”。其实这种技术的原理很简单,就是通过两个电极之间互相的作用所产生的电弧放出的电流来去切割材料[14]。这种技术在作业时的好处就是可以不用和所要加工的材料相互接触,这样极大地提高了修井作业的效率。当然最重要的是这为我国对于油管切割技术的研究也提供了一种新的思路。但是它也有着很明显的缺点,需要较高的技术,这也是目前这项技术发展受限之处。

由此可以看出我国现在虽然在油管切割技术上和国外有一定的差距,但是我国的研究人员通过大胆的创新和不懈的研究不断地缩小与国外的差距。

1.3毕业设计完成的设计内容

我在本次毕业设计中我通过阅读大量的论文、《机械设计手册》、《井下工具》等,完成了对于井下管道切割工具的如下设计。

基于现有井下切割设备的分析。我首先通过查阅资料完成了对于刀具的设计及计算。再通过刀具达到延展长度时所需的离心力反推出了螺杆泵所需输出的转速。

然后通过转速完成了螺杆泵的类型选择和设计计算。最终确定了螺杆和衬套的长度。

完成了螺杆泵的设计后我通过阅读《机械设计手册》完成了对万向联轴器的选择及其计算。

接着为了确定整个工具在运行过程中不出现晃动,我选择了用卡瓦将整个工具固定。然后通过工具重量的假设完成对卡瓦倾斜面角度的设计计算。

第二章井下管道切割工具总体方案分析

2.1设计要求及功能分析

井下油管切割设备在修井作业中有着不可替代的作用。它不仅可以有效的减少修井的作业时间,还可以使油井恢复生产的时间大大提前,减少油田公司的损失。井下切割设备显得尤其的重要,因此我们需要科学的去设计计算。

本次设计的井下管道切割工具主要需要实现的功能如下。

首先要求该工具直径在50mm以内;

其次该工具需要对内径为70mm壁厚为8mm的井下油管切割。为了使得切割的部位准确。我们需要对该工具定位,以便在切割时工具不会因为晃动导致刀具容易损坏、切割部位不准确和切割效率低等问题的发生。

最后为了让井下刀具可以转动,如何用液压驱动刀具变得十分重要。而且在液体传输的过程中为确保液压不变我们还需要让整个液体运输的过程中实现密封。

2.2功能实现方法

2.2.1切割功能实现方法

先阶段井下切割方法主要有三大类,分别是化学切割,聚能切割和物理切割。

化学切割主要利用的原理一般都是先将事先下放到井下部位的炸药包用一些方式引燃,然后再加入一些化学溶液和催化剂,通过一些化学反应很快就会产生一种强腐蚀性的液体,最后通过化学物质向周边的扩展,腐蚀金属,以达到切割管道的目的。

聚能切割主要利用的原理则是“门罗效应”。简单来说就是爆炸之后,利用高温高压下的爆破碎片的冲击力来切割金属材料,这些爆破后的产物在冲击力的作用下基本都是随机的向初始位置的法线方向的四周飞散。但同时带来的问题就是由于爆炸的不可控性导致切割后的切口一般都不是平整地。

物理切割又分为机械式内/外切割、水力式内/外切割以及金刚石线性切割。在井下进行切割作业时,第一步计算预定深度;第二部将割刀下放到预定深度;第三步通过特殊的方式让工具上的刀片转动或者伸出;第四部时地面进行管柱的旋转带动地下的割刀旋转,从而达到油管切割的目的。

通过对井下切割功能实现的方法对比,我选用水力式内切割来实现井下切割的功能。其优点有:

(1)其结构简单,有利于工人施工作业。水力式内切割的动力来源主要是由连续油管供给的液压,切割方式时从内部对油管进行切割。采用这一方式操作起来非常的方便,且应用面比较广,可以推广到很多斜度完成修井任务。

(2)切割面完整且对外套管没有损伤。水力式切割选择较为合适的刀具,通过特殊的方式对管道进行切割,能保持管道的相对完整,且切割后还能得到相对规整的鱼顶,便于后续大修施工时直接打捞。

(3)因为水力式内切割是通过液压作为动力源,因此液压控制好便可在较短的时间内完成切割。

(4)因为水力式内切割主要是通过水提供动力完成切割,相比较于化学切割和聚能切割对于井周边的环境污染几乎为0。

在本次设计中我们通过水力来为切割提供动力,液压会带动驱动机构旋转,然后带动刀具旋转。底部的刀具会通过轴的旋转产生离心力将刀具甩到管壁上贴着管壁旋转,从而达到切割管道的目的。

2.2.2固定功能实现方法

在井下,通常有两种锚定结构来固定井下工具,分别是水力锚和动力卡瓦。

水力锚一般用于油(气)井水力压裂、水井增注改造、水力喷砂、切割(或喷砂射孔)等井下作业管柱的锚定,起到固定管柱的作用以避免井下工具产生轴向位移。水力锚主要由本体、锚牙、高弹力弹簧、密封圈等组成。其固定过程一般是先将水力锚随着管柱下降到需要作业的位置,然后通过增加管柱内的液压,使得锚牙在推力的作用下伸出,最终通过锚牙上的齿尖挤压入套管内壁上,以达到防止工具在工作时发生位移的目的。丝扣在这里主要起到一个连接的作用,一般将水力锚与管柱连接在一起。水力锚为了将工具串的锚定,主要锚定在管壁的内测。解封水力锚时分两步,第一步是卸掉管柱里面的压力;第二步是锚牙经过高弹力弹簧的弹力下回收,这样就完成了水力锚的回收。因为之前的切割器存在操作繁琐、成本很高且作业耗时长的问题,所以本次设计的切割器主要是为了改善传统油管存在的这些问题。本设计如果采用了水力锚作为固定装置就需要对其内部结构进行修改设计,以使其适用于其他下井方式。而且还会存在的其它的问题,首先,水力锚整体结构为了容纳液压管线来传递动力,对切割器中心的通孔直径提出了很高的要求。其次,油管内径相对于套管内径来说较小,而现有的水力锚通常都是以套管内径的尺寸来生产的这会使得其尺寸严重不匹配。如果要根据水力锚的原理重新设计与油管内径匹配的水力锚十分麻烦。还有,因为水力锚在作业过程中锚牙作用的面积其实就是液压差作用的面积,所以如果设备受到尺寸的限制锚牙的作用的面积就会变小,因此需要的压差就会增大很多。但是将较大的液压从井上传递到井下是十分苦难的。所以考虑到以上情况,本次设计我们采用动力卡瓦来实现工具在井下固定这一功能。

动力卡瓦的表面采用齿形的结构,而使用齿形结构是因为在液压缸推力的作用下,卡瓦会沿着油管径向伸出,这些齿形结构便会径向伸出以后与油管内壁发生挤压,弹性和塑性等方面都产生了形变,齿尖与油管管壁产生挤压锚定从而阻止管柱的轴向运动。通过假设条件然后进行估算,可以得到切割设备固定所需要的锚定力和切割过程中所需要克服的切割力都相对较小。所以如果卡瓦结构由液压缸提供的推力来完成锚定,只需要容积很小的液压缸就能提供足够大的推力。因此虽然设备口径较小,但用液压缸推动卡瓦锚定是完全可以实现的。而且使用动力卡瓦最大的优势便是结构十分的简单,这使得整个工具在稳定性和安全性上都得到了保证。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: