汽轮机叶片抛光仿真加工系统设计开发毕业论文

2020-02-14 18:31:39

摘 要

目前曲面零件的抛光方法主要使用传统的人工方式完成,存在效率低、表面质量一致性差等缺点,并且产生的粉尘对工作人员危害很大。随着现代工业的飞速发展,工业机器人越来越多的被应用到工业自动化、智能制造等领域。采用工业机器人抛光可以有效地解决这些问题,因此研究机器人自动抛光研究具有重要的意义。在机器人自动抛光系统中,如何编写机器人运动程序实现最优的抛光轨迹是自动化抛光的关键技术。为了实现汽轮机叶片抛光机器人的高效作业,解决汽轮机叶片抛光轨迹生成和仿真的问题是关键环节。

本文主要内容有:

(1)对汽轮机叶片的结构及抛光工艺进行分析,确定叶片抛光走刀方式,对机器人运动轨迹进行规划并使用Matlab进行验证;

(2)研究了汽轮机叶片自由曲面抛光轨迹生成方法,提出适合汽轮机叶片的抛光轨迹生成方法,并进行了轨迹规划;

(3)对汽轮机叶片抛光机器人进行运动学求解,建立了抛光机器人三维模型,构建了仿真加工环境,研究了在UG环境下,基于运动学的机器人仿真方法,并进行了干涉检查和后置处理等关键技术研究;

(4)在需求分析的基础上,对系统进行设计,基于Visual Studio和UG开发一套汽轮机叶片抛光加工仿真系统,系统功能包括汽轮机叶片抛光轨迹规划,机器人运动学求解,机器人运动仿真及干涉检查,刀位点后置处理等功能。

关键词:汽轮机叶片、机器人、抛光加工、轨迹规划

Abstract

At present, the polishing method of the curved surface parts is mainly completed by the traditional manual method, and has the disadvantages of low efficiency, poor surface quality consistency, and the generated dust is very harmful to the worker. With the rapid development of modern industry, industrial robots are increasingly being applied to industrial automation, intelligent manufacturing and other fields. The use of industrial robot polishing can effectively solve these problems, so it is of great significance to study the robot automatic polishing research. In the robotic automatic polishing system, how to write the robot motion program to achieve the optimal polishing trajectory is the key technology of automatic polishing. In order to realize the efficient operation of the steam turbine blade polishing robot, it is a key link to solve the problem of steam turbine blade polishing trajectory generation and simulation.

The main contents are:

(1) The structure and polishing process of the turbine blade is analyze to determine the blade polishing method. Plan the robot#39;s motion trajectory and verify it by using Matlab.

(2) The method of generating free-surface polishing trajectory is studied, a method suitable for the generation of polishing trajectory of steam turbine blades is put forwarde, and trajectory planning is carried out.

(3) The kinematics of the steam turbine blade polishing robot is solved, the 3D model of the polishing robot is established, the simulation environment is constructed, the kinematics-based robot simulation method in the UG environment is studied, and the key technologies of interference inspection and post-processing are studied.

(4) The system is designed on the basis of analyzing the requirement.A steam turbine blade polishing machining simulation system is developed by using Visual Studio and UG.The system functions include blade polishing trajectory planning, robot kinematics solution, robot motion simulation and interference check, and tool post-processing.

Keywords: steam turbine blade, robot, polishing, trajectory planning

目 录

第1章 绪论 1

1.1 汽轮机叶片抛光加工背景 1

1.2 国内外研究现状 2

1.2.1 机器人抛光技术及系统 2

1.2.2 机器人离线编程技术 5

1.2.3 曲面轨迹规划技术 6

1.3 本章小结 7

第2章 汽轮机叶片抛光加工仿真系统关键技术 8

2.1 汽轮机叶片结构及工艺分析 8

2.1.1 汽轮机叶片结构 8

2.1.2 叶片工艺分析 9

2.1.3 叶片抛光走刀方式 10

2.2 汽轮机叶片轨迹规划方法 11

2.3 机器人运动轨迹规划方案 12

2.3.1 抛光刀具参数设置 13

2.3.2 走刀步长的计算 13

2.3.3 走刀间距的计算 14

2.3.4 抛光刀具位姿表示 15

2.3.5 使用MATLAB验证刀位点轨迹 15

2.4 机器人运动学求解 17

2.4.1 机器人运动学正解 18

2.4.2 机器人运动学逆解 21

2.5 叶片抛光加工仿真 22

2.5.1 模型建立及仿真方案 22

2.5.2 干涉检查 24

2.6 后置处理 24

2.7 本章小结 25

第3章 汽轮机叶片抛光仿真加工系统设计及实现 26

3.1 开发工具简介 26

3.2 系统总体设计与功能分析 26

3.2.1 总体设计 26

3.2.2 功能需求分析 27

3.3 系统项目创建和菜单创建 28

3.3.1 系统创建 29

3.3.2 系统功能菜单创建 29

3.4 仿真系统主要功能实现 30

3.4.1 轨迹规划实现 30

3.4.2 机器人运动学逆解实现 31

3.4.3 机器人抛光加工仿真实现 33

3.4.4 后置处理——机器人加工代码生成 33

3.5 本章小结 34

第4章 总结和展望 35

绪论

汽轮机叶片抛光加工背景

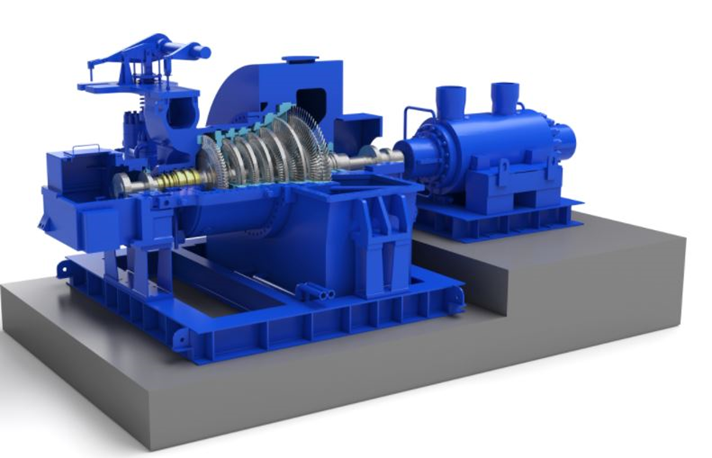

随着加工设备的不断进步,对零件的加工质量提出了越来越高的要求。机器的整体性能很大程度上取决于关键零件的表面质量,为保证机器的使用寿命和可靠性,关键零部件的加工质量就显得尤为重要。叶片类零件是汽轮机中的重要零件之一,如图1.1所示。叶片长期工作在高温、高压、巨大的离心力、蒸汽力、腐蚀和振动以及水滴冲蚀的恶劣环境下[1]。叶片的汽道部分表面加工质量决定了汽轮机的发电效率,直接影响着汽轮机的整体性能,为提高汽轮机的功率转换效率、降低能耗,对汽轮机叶片表面的加工质量提出了较高的要求,同时也对加工设备和工艺技术的改进提出了要求。

随着加工设备的不断进步,对零件的加工质量提出了越来越高的要求。机器的整体性能很大程度上取决于关键零件的表面质量,为保证机器的使用寿命和可靠性,关键零部件的加工质量就显得尤为重要。叶片类零件是汽轮机中的重要零件之一,如图1.1所示。叶片长期工作在高温、高压、巨大的离心力、蒸汽力、腐蚀和振动以及水滴冲蚀的恶劣环境下[1]。叶片的汽道部分表面加工质量决定了汽轮机的发电效率,直接影响着汽轮机的整体性能,为提高汽轮机的功率转换效率、降低能耗,对汽轮机叶片表面的加工质量提出了较高的要求,同时也对加工设备和工艺技术的改进提出了要求。

图1.1 汽轮机

叶片抛光作为叶片加工中的最后一道工序,其加工质量很大程度上影响着机器的振动噪声,转化效率和使用寿命。目前像汽轮机叶片、模具等自由曲面仍然以手工抛光为主[2],手工抛光方法需要工人有极其丰富的的抛光经验,而且零件的抛光合格率和工人的技术水平有很大的联系,这也使得手工抛光的合格率无法完全保证。抛光时所使用的抛光剂和抛光过程中产生的微粒严重影响工人身体健康,使得很多工人不愿意从事这一行业。所以研究一个机器人抛光仿真系统来代替传统手工抛光对国家和企业的发展有重要的意义。

机器人抛光与手工抛光相比有以下优点:机器人便于控制,能够实现自动化制造和智能制造更适应叶片加工型号和种类比较多的情况;机器人抛光合格率较手工抛光高;用机器人抛光代替能有效较低抛光成本。

国内外研究现状

机器人抛光技术及系统

现如今,工业机器人广泛应用于焊接、喷涂、码垛等各个行业[3]。由于机器人具有灵活性高、通用性强、方便扩展等优点,同时又能很好的克服机床通用性差、成本高、适用范围小的缺点[4],所以也被用于抛光加工中。

德国多特蒙德大学的Kuhlenkoetter和Muuml;ller在砂带磨削领域研究出机器人加工卫生洁具配件的系统[5],该抛光系统最有特色的就是仿真系统,能通过建立的磨削仿真进行参数优化,并实时显示在仿真系统中,这种方法用以验证实际加工时的加工情况,能有效预测在实际加工中可能出现的问题,该系统还运用人工智能技术开发出了一种瑕疵检测和分类系统。

日本MOTOMAN公司开发了机器人抓持水龙头的磨削系统[6],如图1.2所示。

日本MOTOMAN公司开发了机器人抓持水龙头的磨削系统[6],如图1.2所示。

图1.2 MOTOMAN公司机器人磨削系统

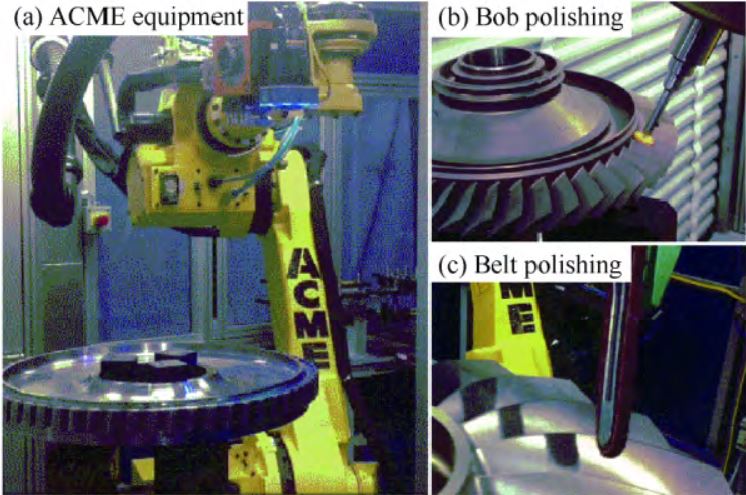

美国的ACME 、Huck等公司采用机器人夹持抛光轮和砂带磨头的方法实现了整体叶盘的精密加工,并且取得良好的效果[7],如图1.3和1.4所示。这两个公司均使用FANUC机器人作为磨削机器人进行姿态控制,磨削系统可使用纤维轮、砂带、尼龙轮作为磨削刀 具,该系统最大的特点就是能实现叶片全型面的自适应加工。

具,该系统最大的特点就是能实现叶片全型面的自适应加工。

(a)ACME抛光装备,(b)抛光轮抛光,(c)砂带抛光

(a)ACME抛光装备,(b)抛光轮抛光,(c)砂带抛光

图1.3 ACME公司整体叶盘机器人磨削加工系统

图1.4 HUCK机器叶片人磨削系统

国外的Beom-SahngRyuh和Sang Min Park提出了一种机器人模具抛光站[8]。该站由六自由度工业机器人操纵器、气动研磨工具和研磨磨料组成。还提出了一种离线编程软件,计算机能自动生成用于模具或模具抛光过程的程序,并将该程序上载到机器人控制器。

由以上研究可知,国外在机器人抛光方面的研究已经从简单的数控转到力/位综合控制、智能控制的研究。

国内机器人叶片抛光加工主要是各高校在做研究。重庆大学、重庆理工大学和重庆三磨海达磨床有限公司对砂带磨削的线接触特性进行了大量研究,研制了叶片机器人多工位集成自适应砂带磨削系统[2],并开发出了一款智能编程软件,该系统还包括完成自适应磨削的自适应末端执行器、能完成实时监控和测量的检测仪以及多功能砂带磨头等,能实现叶片全型面的精密磨削,并成功在西安航空动力股份有限公司应用。

北京航空航天大学研制的机器人砂带磨削抛光装置[6],如图1.5所示,该系统包括计算机部分、砂带磨削机及其控制柜、机器人及其控制柜三大部分,利用机器人夹持工件,完成对水龙头等卫浴配件的加工。

北京航空航天大学研制的机器人砂带磨削抛光装置[6],如图1.5所示,该系统包括计算机部分、砂带磨削机及其控制柜、机器人及其控制柜三大部分,利用机器人夹持工件,完成对水龙头等卫浴配件的加工。

图1.5 北京航空航天大学开发的机器人砂带磨削系统

北京胜为弘技数控装备有限公司于2013年4月的中国国际机床展览会上,展现了其生产的TX6/1000HV六轴联动数控砂带磨床,并成功应用于东方汽轮机有限公司的叶片生产。

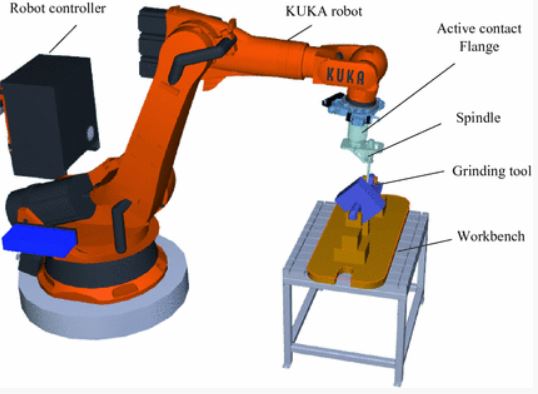

Shaobo Xie、Shan Li等人[9]建立了一种六轴由机器人与控制柜、ACF柔性力控制器、主轴、磨削工具和工作台组成的机器人柔性磨削系统,如图1.6所示,该系统引入柔性自适应力控制器,构建了柔性机器人磨削系统,分析了姿态角等工艺参数对系统性能的影响,并进行了优化选择。

图1.6 六轴机器人柔性磨削系统

图1.6 六轴机器人柔性磨削系统

机器人离线编程技术

操作机器人进行加工的方法有手工示教和离线编程两种[21]。与手工示教编程相比离线编程有着以下几点优势:编程方便能有效提高机器人加工的效率;可以充分利用CAD/CAM对机器人的加工轨迹进行规划,也可以进行运动仿真及干涉检查,能有效避免实际加工生产中的错误;可以运用算法进行优化,可以提高加工质量;编程时不占用机器人,能有效的提高机器人加工的效率;操作者不在加工现场,能减少加工环境对人体的危害。

机器人离线编程的诸多优越性使得机器人离线编程研究成为机器人研究控制的主要方向。

国外对离线轨迹规划和离线编程系统的研究较早,商业化的系统应用也出现的较早,目前国外的主流离线编程软件有:加拿大的Robotmaster;以色列的Robocad;瑞士的Robot Studio;以色列的RobotWorks;俄罗斯的SprutCAM;日本的WINCAPSII;意大利的Robomove[10]。

Robotmaster是目前全球离线编程软件中顶尖的软件[11],Robotmaster在Mastercam中无缝集成了工业机器人编程、仿真和代码生成功能,提高了工业机器人编程速度。可以生成程序运动学规划,碰撞检测非常精确,该系统支持市场上绝大多数机器人。

RobCAD运行于UNIX操作系统下,重点在生产线仿真。RobCAD在汽车生产中占统治地位,广泛应用于机器人焊接、机器人喷涂、机器人切割、机器人钻孔等多种加工中,支持多台机器人仿真,是如今应用比较广泛的的工业机器人离线编程软件之一[12]。

RobotStudio是瑞士ABB公司的机器人离线编程软件[13],它专为ABB系列的机器人提供离线编程、仿真等功能。RobotStudio可以非常准确的模拟出实际机器人运行的情况。系统局限性就是只适用于ABB系列的机器人,只能生成ABB机器人专用的加工代码,故其通用性和可扩展性较差。

RobotWorks是基于SolidWorks做的二次开发编程系统[14],该系统具有全面的数据接口、强大的编程能力、强大的工业机器人数据库和完美的仿真模拟。RobotWorks支持主流机器人系统,其主要应用于喷涂领域、倒角等领域。

RobotArt是目前国内离线编程软件中最顶尖的软件。软件包括轨迹规划、轨迹仿真、路径优化、后置代码等功能,还具备碰撞检测、场景渲染、动画输出功能,可快速生成效果逼真的模拟动画。软件支持多种格式的三维CAD模型和多种品牌工业机器人离线编程操作,广泛应用于打磨、去毛刺、焊接、激光切割、数控加工等领域。

华中科技大学研发的HOLPSS软件是基于微机的机器人离线编程系统[8],包含语言处理、运动学规划、机器人及环境的三维构型、运动仿真、通讯以及主控模块,其主要应用于汽车车身喷漆生产线。清华大学的ROBSM软件可以对PUMA560及类似结构的机器人进行运动学、动力学轨迹规划[15]。哈工大研发出了基于Qt软件和Open GL库设计的一款机器人抛光汽轮机叶片的离线编程系统[16],实现叶片三维模型的导入、模型的自由显示,抛光轨迹生成等功能。

相比于国外的离线编程软件,国内离线编程软件通用性和可拓展性较差,只适用于单一机器人系统或单一加工对象,且基于UG的开发系统不够完善。使用UG软件开发一套汽轮机叶片抛光仿真系统是必要的。

曲面轨迹规划技术

国外的学者Alexander Kout, Heinrich Miiller通过对对工件表面曲线的偏移来获得相邻路径间距较短且均匀的加工路径[18]。Hon-yuen Tam,Osmond Chi-hang Lui提出了步距自适应的扫描法和双向扫描抛光路径法。步距自适应扫描方法可以很好地减少轨迹数量以此来提高规划效率。双向扫描抛光路径法通过考虑表面坡度的变化、工具尺寸线间距的大小、曲面特性来提高曲面规划性能。

国内也有许多学者在研究曲面轨迹生成方法。杨建华、张定华、吴宝海提出了一种自由曲面航空发动机叶片误差区域磨削的路径规划方法[19],是一种自适应路径规划方法,通过实验验证该方法能显著提高加工精度。向丹提出了自适应采样的复杂曲面抛光打磨轨迹生成算法[20],该轨迹生成方法是利用CAD模型求取NURBS曲线,并通过对曲线的自适应采样进行离散而获得抛光轨迹,并实验验证了该方法能提高轨迹生成精度。韩艳君等人提出了一种自由曲面抛光带物理均匀覆盖的抛光路径规划[21],该方法把传统的加工路径在几何上均匀覆盖用物理上均匀重叠来代替,并通过实验验证了该方法在材料均匀去除方面的可行性