汽轮机叶片抛光机器人设计毕业论文

2020-02-14 18:26:21

摘 要

随着高端装备制造业的发展,市场对高质量表面零件的需求越来越多,尤其是汽轮机叶片、模具等零件的表面质量尤为重要。目前,汽轮机叶片的抛光仍主要依靠熟练工人的手工抛光来完成,手工抛光不仅对工人技术水平要求高,而且存在生产效率低、加工质量不稳定等问题,因此设计结构合理、抛光效率高、精度高的自动化抛光系统对汽轮机制造行业具有重要意义。本文以工业机器人为中心,设计了能实现机器人抛光力控制的自动抛光系统,并对机器人力位混合控制策略进行了研究和仿真。

本文主要研究内容包括:

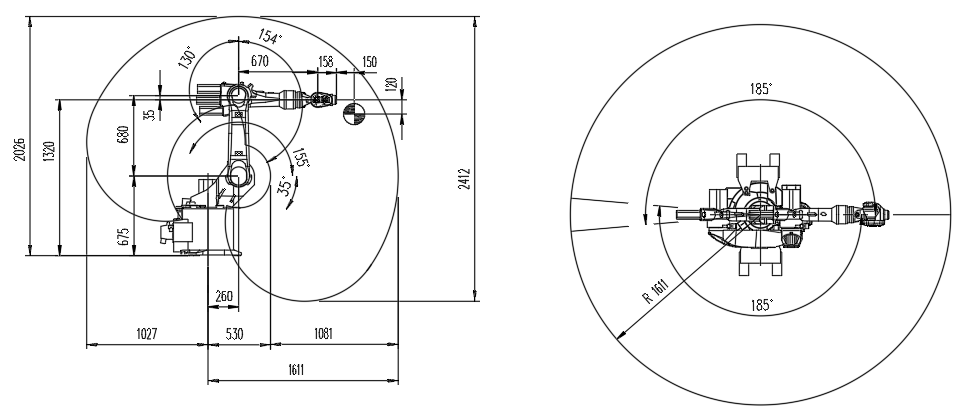

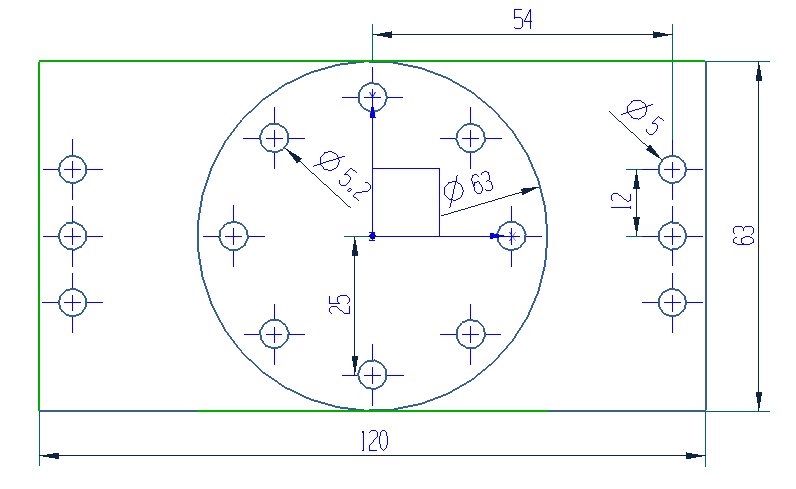

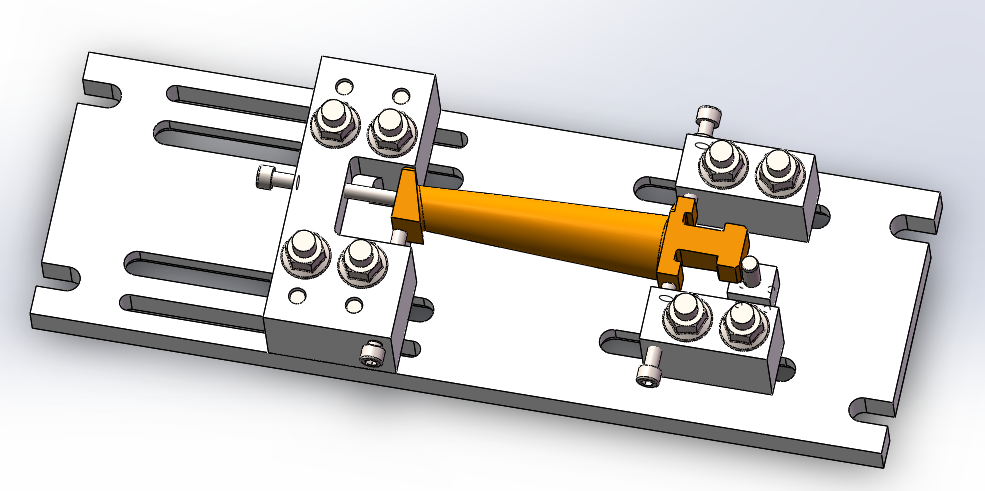

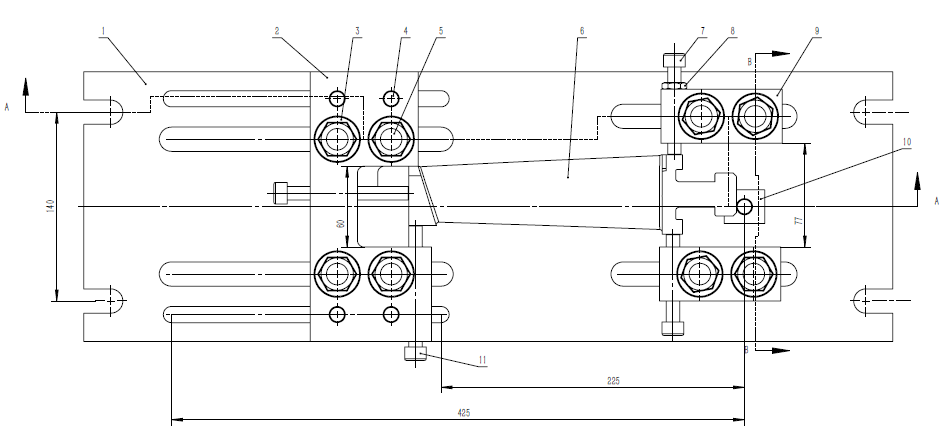

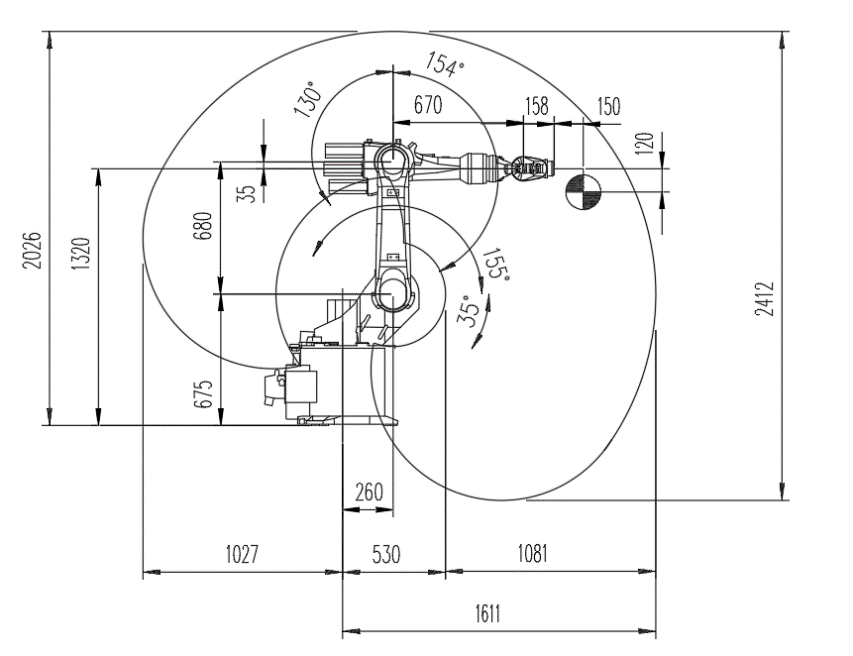

(1)研究了汽轮机叶片抛光工艺要求,设计了汽轮机叶片抛光机器人系统,其中包括机器人本体选型,前端抛光装置及叶片夹持装置结构设计。

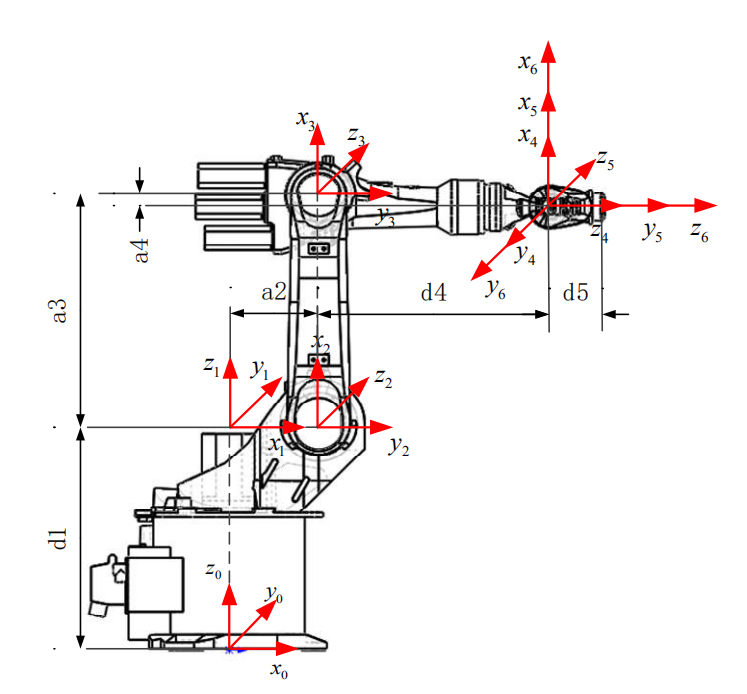

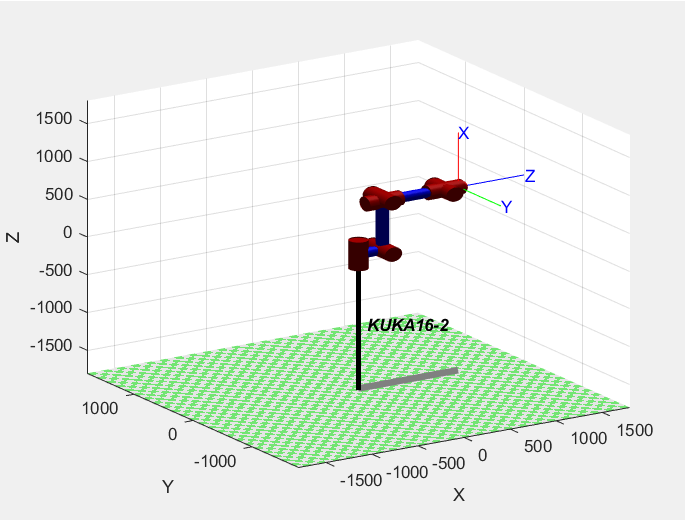

(2)通过建立机器人连杆坐标系,对机器人运动学进行了研究,实现了机器人的运动仿真。

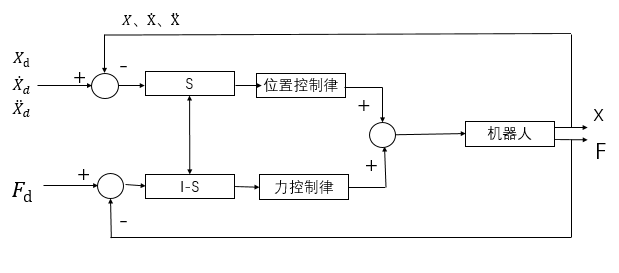

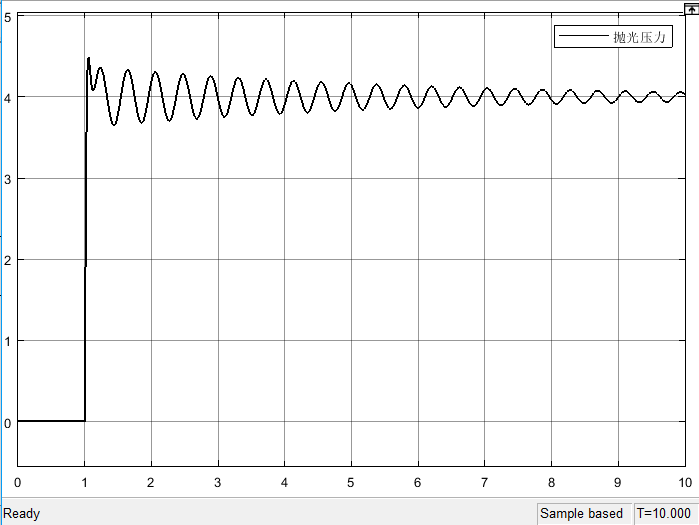

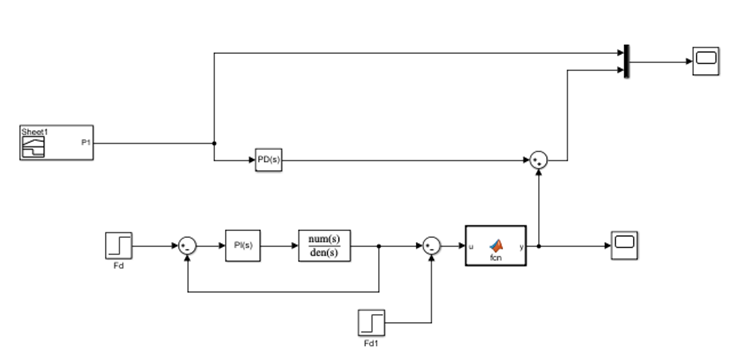

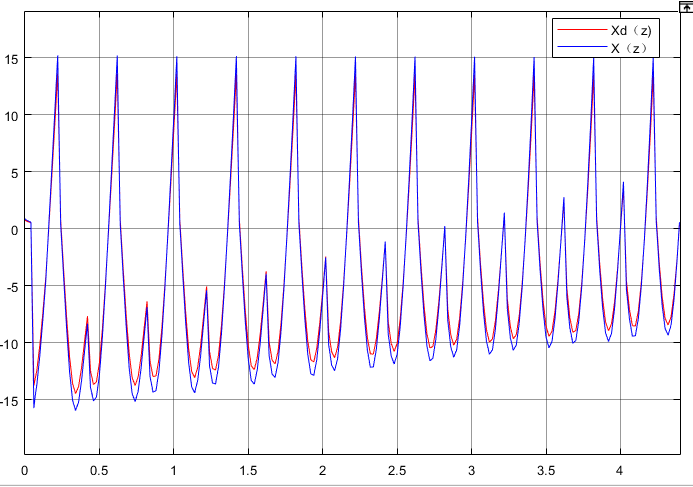

(3)研究机器人的力/位混合控制方法,基于机器人与环境作用的等效模型建立了力位混合控制系统模型,并使用MATLAB进行了仿真研究。

关键词:叶片;工业机器人;抛光;力/位混合控制;仿真

Abstract

With the development of high-end equipment manufacturing industry, the market demand for high-quality surface parts is increasing, especially the surface quality of steam turbine blades, molds and other parts. At present, the polishing of steam turbine blades still relies mainly on the manual polishing of skilled workers. Manual polishing not only has high requirements on the technical level of workers, but also has problems such as low production efficiency and unstable processing quality. Therefore, the design of an automatic polishing system with reasonable structure, high polishing efficiency and high precision is of great significance to the steam turbine manufacturing industry.In this paper, an automatic polishing system that can realize the control of robot polishing force is designed with industrial robot as the center. The hybrid force control strategy of robot is studied and simulated.

The main research contents of this paper include:

(1) The requirements of steam turbine blade polishing process were studied, and the steam turbine blade polishing robot system was designed, including the robot body selection, front end polishing device and blade clamping device structure design.

(2) By establishing the robot linkage coordinate system, the kinematics of the robot is studied, and the motion simulation of the robot is realized.

(3) Studying the force/bit hybrid control method of the robot, based on the equivalent model of the robot and the environment, the force-mixed hybrid control system model is established and simulated by MATLAB.

Key words:blade;industrial robot;polish;hybrid force/position control;simulation

目 录

第一章 绪论 1

1.1研究背景 1

1.2 研究课题的目的及意义 1

1.3 抛光机器人系统国内外研究现状 2

1.3.1自动抛光技术研究现状 2

1.3.2机器人抛光技术研究现状 3

1.3.3机器人力控制研究现状 3

1.4 论文研究的主要内容 4

第二章 汽轮机叶片抛光机器人系统设计 5

2.1机器人抛光加工工艺分析 5

2.1.1叶片零件抛光工艺简介 5

2.1.2工业机器人抛光工艺分析 5

2.2 抛光机器人系统结构设计 6

2.2.1机器人抛光系统组成 6

2.2.2机器人本体选型 6

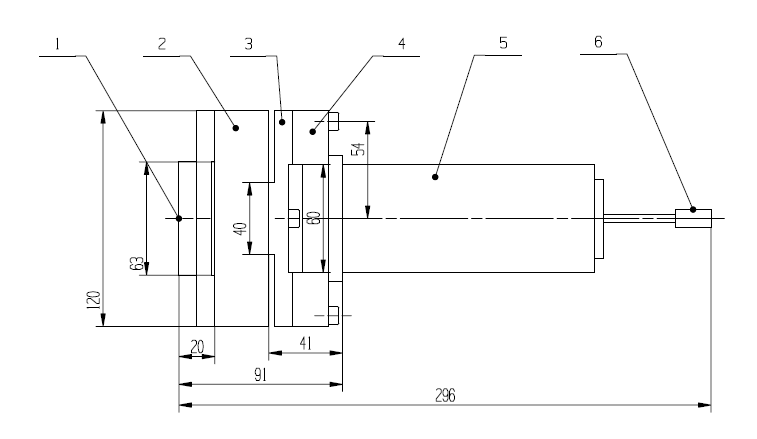

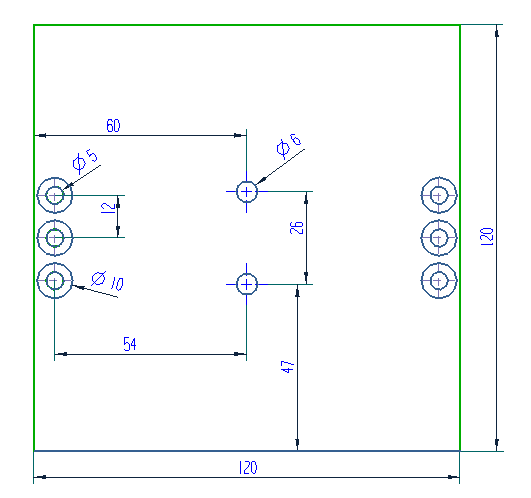

2.2.3末端抛光执行器设计 9

2.2.4强度校核 13

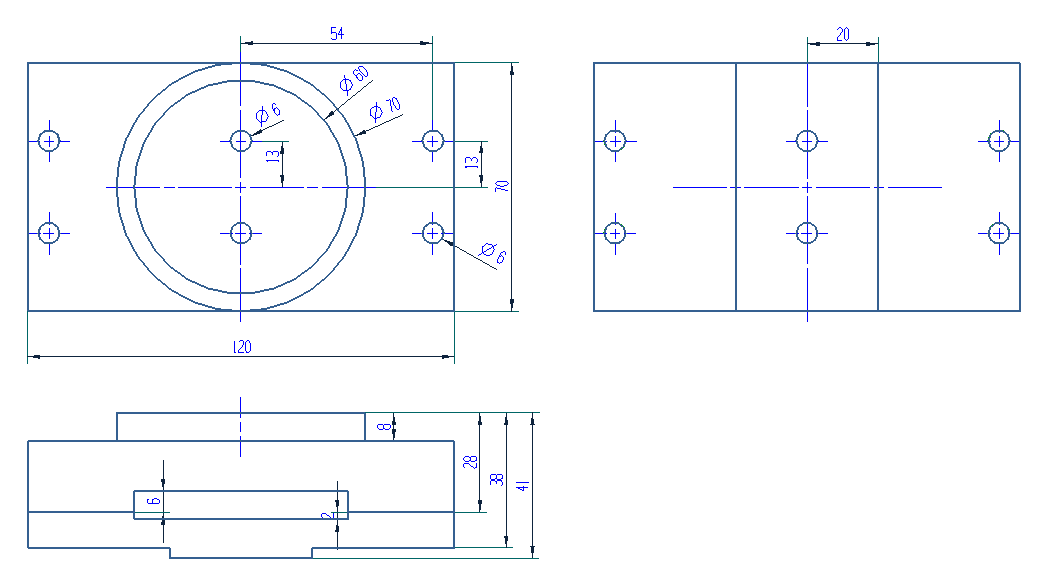

2.3 叶片夹具设计 14

2.4本章小结 16

第三章 汽轮机叶片机器人运动学与建模 17

3.1机器人坐标系 17

3.1.1机器人坐标系建立 17

3.1.2机器人连杆坐标系的建立 18

3.2 机器人运动学 20

3.2.1机器人运动学概述 20

3.2.2机器人运动学正解 21

3.2.3机器人运动学逆解 21

3.3基于MATLAB的机械臂运动仿真 22

3.4本章小结 23

第四章 抛光机器人的控制系统仿真 24

4.1机器人抛光轨迹规划 24

4.2 工业机器人力控制的基本概念 24

4.3机器人力控制策略 25

4.3.1阻抗控制 25

4.3.2力位混合控制 25

4.4力位混合控制系统仿真 26

4.4.1 力位混合控制策略 26

4.4.2 力控制仿真 28

4.5本章小结 30

第五章 总结 32

参考文献 33

致谢 35

绪论

1.1研究背景

在制造业中,对具有复杂几何形状的高质量精密零件的要求越来越高。为了获得良好的加工质量,在曲面加工过程中工件通常经过粗加工,精加工和修正加工阶段。近年来,随着现代控制理论等相关技术的迅速发展,以五轴数控加工为代表的柔性加工技术逐步完善,并广泛应用于曲面零件的粗加工和精加工。但是,抛光工艺仍主要依靠熟练工人的人工操作,导致生产效率低,加工质量不稳定,不能满足低成本,短周期,高质量的要求。曲面抛光工艺的智能化和自动化被认为是实现高质量,高效率,低成本加工的重要发展方向,在工业界和学术界越来越受到重视。

随着工业技术的进步,被称为工业自动化三大支持技术之一的机器人技术不断发展,逐步形成了Robotic(机器人学)这一综合性学科,在制造业中发挥着越来越重要的作用。作为工业机器人众多种类中的一种,打磨抛光机器人主要应用于工件的表面抛光,棱角去毛刺,焊缝打磨,内腔内孔去毛刺等,因其具有在高危环境下替代人工、降低工人技术要求、提高产品质量和生产效率等一系列优势而备受关注。

1.2 研究课题的目的及意义

在机械制造领域,随着各个行业高端装备的不断发展,对高质量零部件的要求也越来越高,而且这些高质量零件往往是高端装备或产品的核心部件。汽轮机叶片作为汽轮机的关键部件之一,长期工作在高温、高压、巨大的离心力、腐蚀和振动以及水滴冲蚀的恶劣环境下,其制造质量直接影响机组运行性能和机组的可靠性。为了提高汽轮机的发电效率及和可靠性,对汽轮机叶片表面质量的要求也越来越高,通过对叶片表面的抛光可以减小零件表面粗糙度,从而有效地提高叶片工作曲面的质量。

对汽轮机叶片的抛光加工,目前主要由具有熟练技术和丰富经验的工人手工完成,叶片抛光设备还比较落后,工作环境恶劣;同时手工抛光不仅依赖工人技术水平,而且生产效率低下,加工质量也不稳定,难以满足当今工业发展对自由曲面制造所提出的低成本、短周期、高质量等生产工艺要求。

近年来,随着相关技术的不断发展成熟,工业机器人越来越多地被应用在工业自动化、智能制造等领域。目前,针对汽轮机叶片的抛光机器人,主要是在机器人末端关节处连接抛光工具实现对零件表面抛光,是一种通过操纵末端执行器固连抛光工具,完成对工件抛光加工的自动化系统[1]。本文将立足于汽轮机叶片抛光机器人系统结构设计以及机器人力/位混合控制系统的研究,对抛光工业机器人进行探索。由于工业机器人具有高效、高精度、柔性和灵活性较高等特点,使用机器人代替传统的手工抛光可以显著提高叶片的抛光效率和表面质量,对汽轮机乃至整个高端装备制造业都具有重大意义。

1.3 抛光机器人系统国内外研究现状

1.3.1自动抛光技术研究现状

叶片型面的加工一般分为曲面形状加工和曲面表面的抛光加工两部分。在国内,随着数控加工技术的发展,自由曲面的形状加工已经逐步完善,但自由曲面的抛光依然主要依靠工人的手工抛光。为了实现曲面抛光自动化,基于工业机器人或加工中心的自动化抛光逐步发展,并在一些领域实现了应用。

英国伦敦光学试验室和Zeeko公司共同研制出了一种基于柔顺抛光装置数控抛光机床IRP-400。该机床基于气囊抛光原理,通过调整工具的位姿,抛光后的表面粗糙度可达到Ra2.47nm,大幅提高了抛光质量和效率。西班牙Autopulit公司研制了一种以布轮为抛光介质的数控抛光设备,通过对抛光力的控制实时地对抛光轮进行磨损补偿,抛光效率和质量得到了很大的提高[2]。

英国伦敦光学试验室和Zeeko公司共同研制出了一种基于柔顺抛光装置数控抛光机床IRP-400。该机床基于气囊抛光原理,通过调整工具的位姿,抛光后的表面粗糙度可达到Ra2.47nm,大幅提高了抛光质量和效率。西班牙Autopulit公司研制了一种以布轮为抛光介质的数控抛光设备,通过对抛光力的控制实时地对抛光轮进行磨损补偿,抛光效率和质量得到了很大的提高[2]。

图1.1 IRP-400数控抛光机床

随着中国制造技术的发展,近年来我国也在自动化抛光领域做了大量研究及工程应用。在国内,哈尔滨汽轮机厂研究了使用振动光饰机对叶片进行光饰抛光的方法,利用工件与磨料之间不停地上下翻转、相互碰撞和摩擦,从而实现工件表面去除毛刺、降低粗糙度、锐边修圆的抛光表面目的[3]。肇庆市第二机床厂生产了一种不锈钢抛光机,按照工件的形状制作磨具,工件旋转与磨具接触实现抛光,该设备结构简单但仅能实现对回转体型零件的表面抛光。综合来看,由于我国在自动化抛光设备领域起步较晚,与发达工业国家还存在一定差距。

1.3.2机器人抛光技术研究现状

针对自由曲面的抛光加工,国外大都采用自动化抛光技术,根据抛光介质的不同,可分为多种抛光方法,如气囊抛光、砂带抛光、磨料射流抛光、弹性球形磨具抛光等[4]。如美国PushCorp公司设计出一种基于位控工业机器人的轴向力控装置,该装置由力控单元、控制器和机器人专用伺服电主轴组成,在抛光过程中可以实现抛光力的恒定;美国GE公司的汽轮机叶片磨抛系统集成了ABB机器人、磨削机和抛光机,通过机器人抓手夹持工件,把工件分别送到各种位置固定的打磨设备完成抛光加工,广泛应用于叶片相关零件的加工。

Nagata等人提出了基于CAD/CAM的力/位控制器,它同时对模具抛光机器人进行稳定的力控制和精确的加工进给控制。力控制器是安装在机械臂执行器末端的力/力矩传感器用于测量抛光力,通过合适的算法将获得的抛光力信息转换为抛光压力,以实时监测和调整刀具与加工表面之间的抛光压力,并控制和调整抛光工具的位置和姿态。根据压力的变化,机器人可以调整抛光工具的位置和姿势,以保持抛光力的恒定[5]。

在国内,华中科技大学基于PUMA-562机器人建立了自由曲面抛光实验平台,用于磨具的曲面抛光,并对自动化抛光工艺和抛光轨迹规划做了研究,抛光表面质量得到大幅提高。佛山利迅达公司基于ABB机器人设计了一种柔性抛光系统,通过对抛光力的柔顺控制,实现了对复杂曲面的均匀抛光,在洁具件打磨行业应用广泛[6]。

1.3.3机器人力控制研究现状

对于执行抛光、打磨、装配等任务的机器人,在其运动过程中不仅需要准确的位置控制,还需要对机器人末端与环境的接触力进行控制。对于工业机器人,针对位置控制系统的控制技术已经逐步成熟,能够精确地实现机器人位置和速度的控制,机器人力控制理论还不够完善,未能形成广泛的应用。

按照控制算法的不同,机器人力控制一般分为两种:被动柔顺控制和主动柔顺控制。被动柔顺控制是指在机器人末端安装一些类似与弹簧的辅助机构,使机器人在与环境接触时能够表现出一定的柔顺性。由于这种装置的可控制性差,无法满足高精度的作业要求,所以无法实现广泛的应用。主动柔顺控制是指阻抗控制抛光机器人系统利用抛光过程中的力反馈信息采用某种控制策略主动地去控制抛光工具与工件之间的作用力,实现恒力抛光。目前,应用较多的工业机器人主动力控制策略有阻抗控制和力/位混合控制[7]。

Hogan提出的阻抗控制概念:以“弹簧-质量-阻尼”模型对机器人末端力位控制进行等效处理,建立机器人末端位移和接触力之间的关系,通过一定的控制策略调节系统的惯性、阻尼、刚度等参数实现对力和位置偏差的控制。阻抗控制不是直接控制期望的力,而实通过控制力与位置之间的动态关系实现机器人的柔顺控制。为了提高阻抗控制的效果,Jung.S等人在阻抗控制模型中,将实际力与期望力的偏差作为力控制的反馈信号,对阻抗控制理论进行了较好的补充[8]。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: