辊压机结构的优化设计毕业论文

2020-04-08 13:27:07

摘 要

水泥行业是能源消耗较多的行业,其中的粉磨系统是主要耗能设备,而辊压机是水泥粉磨环节中的中间设备之一,辊压机由于其具有产量高、能耗低、生产稳定的优点,在水泥、矿山行业中也得到了非常广泛地应用。可现有辊压机的结构仍然存在一些部分不仅浪费材料,还会影响辊压机的性能,进而会增加辊压机的能耗。为了响应国家节能减排的政策,进一步节省材料,提高辊压机的性能,对辊压机部分结构的优化设计显得极其重要。

本文充分运用所学机械方面的专业知识以及相关软件知识,并结合驻厂实习的实践经验以及辊压机的国内外研究现状,对辊压机的原理、构造和特点进行了介绍,并对辊压机的主要性能参数进行了计算。本文在现有辊压机总体方案设计的基础上对辊压机的核心结构(挤压辊和机架)进行了重点设计,完成了挤压辊轴零件图和机架装配图的绘制,也完成了对挤压辊和机架的模型建立。并利用有限元分析软件对辊压机结构进行了分析、优化,旨在于使辊压机的结构得到优化,性能得到提高、成本降低,进而促进了企业的可持续发展。

在对挤压辊的有限元分析中,得出了辊轴与辊套的过盈连接的合适过盈量范围,这将使挤压辊装配工艺更加合理,使用温差法装配时可以节省能耗;在对机架的有限元分析中,通过对机架的钢板和肋板厚度的调整,实现了对机架的轻量化,并通过增加减振梁提高了机架的固有频率,提高了机架的抗振性。

关键字:辊压机 设计 分析 优化

Abstract

The cement industry is an industry with high energy consumption. The grinding system is the main energy-consuming equipment. The roller press is one of the intermediate equipments in the cement grinding process. It has some advantages of high output and low energy consumption and stable production ,which has also been widely used in the cement and mining industries. However,The structure of the existing roller press still has some parts which not only waste materials, but also affect the performance of the roller press, and increase the energy consumption of the roller press. In order to respond to the national policy of energy saving and emission reduction, to save materials and improve the performance of the roller press, it is extremely important to optimize the design of the part structure of the roller press.

This paper introduces the principle, structure and characteristics of roller presses and calculate the main performance parameters of the press by making full use of the mechanical knowledge and related software knowledge,which also combines the practice experience of factory internships and the research status of roller presses at home and abroad.In this paper, the core structure of the roller press (squeeze roller and rack) has been designed on the basis of the overall design of the existing roller press, the drawing of the squeeze roller shaft part drawing and the rack assembly drawing has been completed,the modeling of the squeeze roller and the rack was completed. The structures of the roller press were analyzed and optimized by using the finite element analysis software,which aims to optimize the structure of the roller press, improve performanceof the roller press, reduce costs, and promote company's sustainable development.

In the finite element analysis of the squeeze roller, the appropriate interference range of the interference connection between the roller shaft and the roller sleeve is obtained. This will make the assembly process of the squeeze roller more reasonable, and it can save energy when it was assembled by using the temperature difference method;In the finite element analysis of the rack, the weight of the rack was reduced through the adjustment of the thickness of the steel plates and ribs of the rack, and the natural frequency of the rack was increased by adding damping beams, which can improve the vibration resistance of the rack.

Keywords: roller press designing analysis optimization

目录

第1章 绪论 1

1.1课题来源 1

1.2研究背景 1

1.3目的及意义 1

1.4国内外研究现状及发展 2

1.5课题主要研究内容 2

1.6本章小结 3

第2章 辊压机主要性能参数的确定 4

2.1辊压机的基本工作原理 4

2.2辊径D和辊宽B及最小辊隙 的确定 4

的确定 4

2.2.1辊径设计 5

2.2.2辊宽设计 5

2.2.3最小辊隙设计 6

2.3辊子速度的确定 6

2.4工作压力 7

2.5辊压机的生产能力 7

2.6辊压机的传动功率及装机功率 7

2.7电动机的选择 7

2.8本章小结 8

第3章 辊压机总体方案设计 9

3.1辊压机的构造和特点 9

3.1.1辊压机的构造 9

3.1.2辊压机的特点 9

3.2进料装置 9

3.3辊系 10

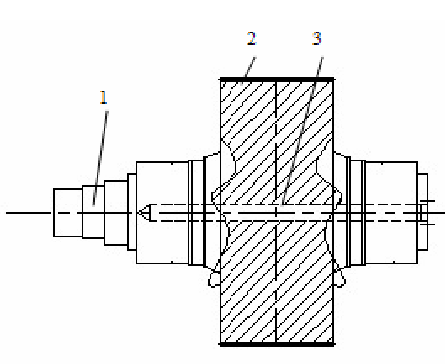

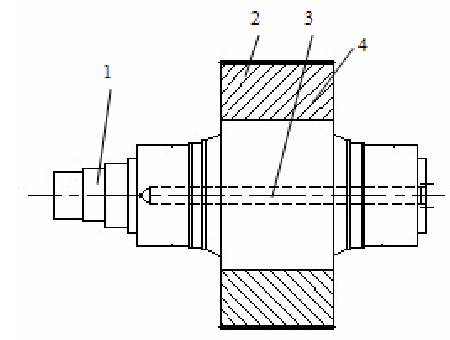

3.3.1挤压辊的结构形式 10

3.3.2挤压辊的辊面 12

3.3.3挤压辊所用轴承 13

3.4主机架 13

3.5扭力支架 14

3.6辊压机的其他系统 14

3.6.1传动系统 14

3.6.2液压系统 15

3.6.3检测系统 15

3.7本章小结 15

第4章 挤压辊的过盈连接有限元分析 16

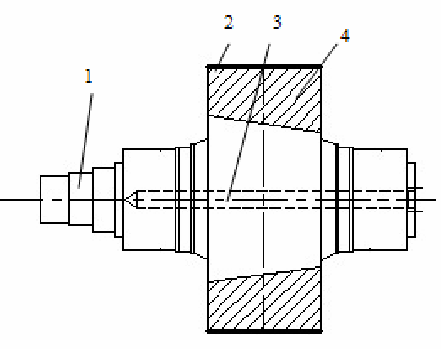

4.1挤压辊轴和辊套的过盈连接分析 16

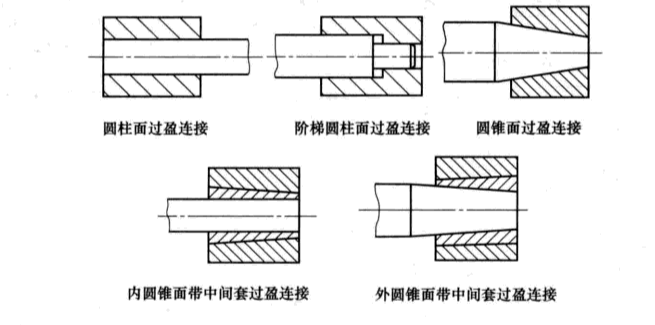

4.1.1过盈连接的类型和特点 16

4.1.2挤压辊轴和辊套过盈连接的理论计算 16

4.2基于挤压辊轴和辊套有限元分析的过盈量范围优化 18

4.2.1建立几何模型 18

4.2.2划分网格 18

4.2.3约束设置 19

4.2.4有限元分析结果 20

4.3本章小结 21

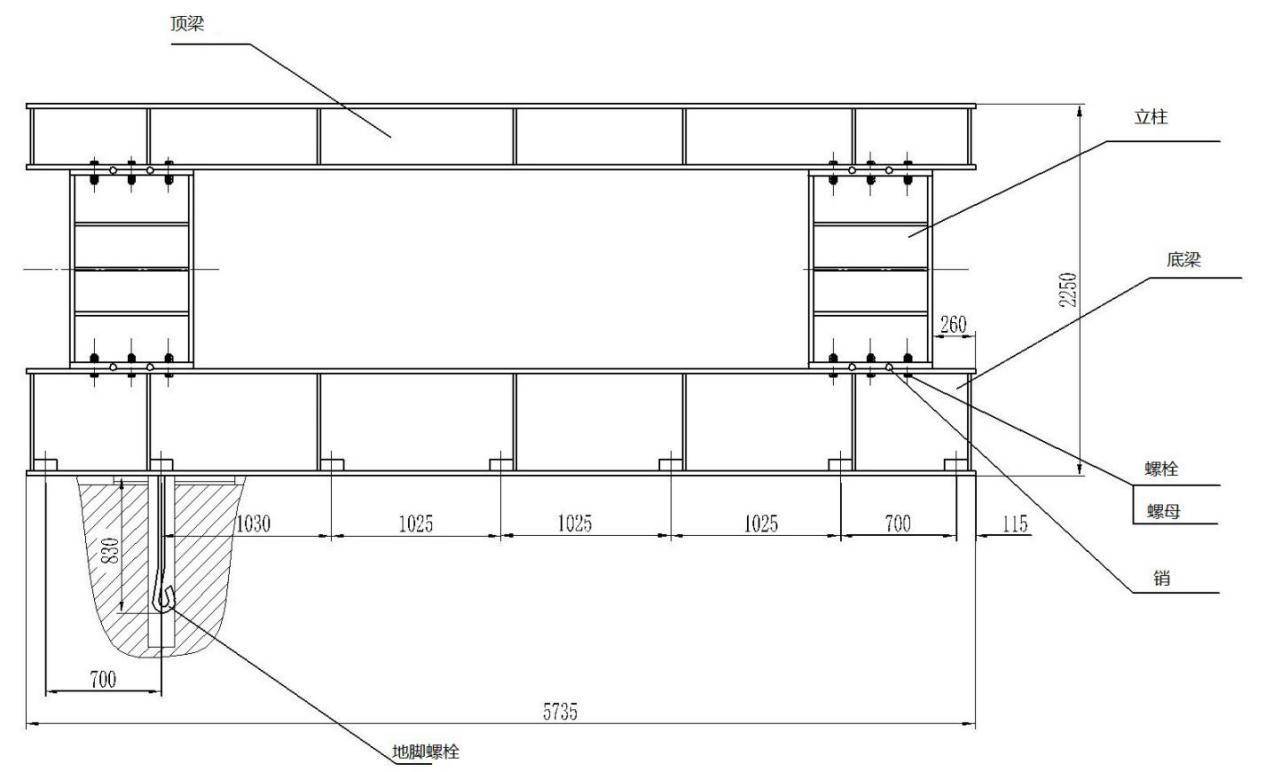

第5章 机架的有限元分析与优化 23

5.1优化前的静力分析 23

5.1.1建立等效机架模型 23

5.1.2网格划分 23

5.1.3约束与载荷 24

5.1.4有限元分析结果 24

5.2优化后的静力分析 26

5.3轻量化后机架的模态分析 27

5.3.1模态分析理论 27

5.3.2建立模态分析模型 28

5.3.3网格划分及约束 28

5.3.4模态分析结果 29

5.4加减振梁后的机架模态分析 30

5.5本章小结 32

第6章 总结与展望 33

6.1总结 33

6.2展望 33

参考文献 34

致 谢 35

第1章 绪论

1.1课题来源

课题来源于机械卓越工程师在唐山海港中材装备制造有限公司的企业实践,唐山海港中材装备制造有限公司是一家主要进行钢结构、水泥设备制造的国有企业,通过在唐山海港中材装备制造有限公司的实习,并结合公司的实际生产,确立了本次课题。

1.2研究背景

十三五规划明确提出,要贯彻落实新发展理念,着眼于实体经济发展,全面推动能源节约,推进能源消费革命,而如今水泥行业正是我国重要的实体经济行业,它的发展影响我国的实体行业的发展,而在水泥行业当中,多种大型水泥装备的合理设计与否都直接影响着整个水泥行业的发展,通过《中国制造2025》可以清楚地知道,我国始终坚持创新发展,绿色发展,不断推动制造业的发展,实现制造强国的战略目标。为了完成这一宏伟目标,在水泥生产过程中的不断改良和创新都具有很重要的意义。

水泥行业属于耗能较大的行业,在水泥生产中,所需要得一些大型粉磨设备,比如像管磨机,球磨机等大型水泥生产设备,能耗比较高,在粉磨过程中,仅有20%的能量用于粉磨,而如今辊压机的发展虽然使水泥生产过程变得稳定,生产效率得到提高,并得到了很广泛地应用,不过在结构上还是具有很多的提升空间。

1.3目的及意义

辊压机技术引进我国已经近三十年,目前,不仅在设备制造技术或系统工艺技术方面取得了很大提高,在节能减排方面,也发挥了重要的作用,给广大用户带来了显著经济效益。也拥有了广阔的前景,如今,全球都面临能源匮乏的问题,这项粉磨新技术已经成为各水泥生产企业粉磨技术所选的主要方案。

本文的目的旨在于在结合自身在厂实习过程,在辊压机现有方案基础上,对其中重要零部件围绕节能减排、降低能耗的中心问题进行再设计再优化,从而节约制造成本。

在现有辊压机设备中,挤压辊和机架是辊压机的核心部件,挤压辊的结构有整体式结构,也有分体式的结构;其中根据辊子外表面耐磨层的不同,分体式结构的辊子可分为镶嵌柱钉式以及堆焊式。其中柱钉式辊面的挤压辊应用在矿山行业中,而堆焊式辊面的挤压辊则主要应用在水泥行业中[1]。本文将通过有限元分析软件分析堆焊式结构的挤压辊,对其辊轴辊套过盈连接过程进行受载分析,得到一个合适的过盈量范围;机架是辊压机实现装配的最基本的部件,并且机架的耐磨性和抗振性影响着整个辊压机的工作时长和工作的精确性,本文将通过有限元分析对机架进行优化设计,尽可能地使机架重量减轻,是辊压机的性能得到改善。

1.4国内外研究现状及发展

在二十世纪七十年代,德国科劳斯特尔大学选矿冶炼工学院K.Schonert教授在粉磨技术和设备方面取得了很大的突破。他首次提出了高压作用下的“料床粉碎”这一新的概念,进而引发了粉磨行业上一次革命。紧接着,德国洪堡公司和伯力鸠斯公司购买该项专利,于1985年推出了自己的粉磨产品,很快,世界各大水泥厂商争相投入应用[2-3]。

我国是从20世纪80年代中期开始辊压机的引进、开发和应用工作,比较重要的是中信重工有限公司从德国的洪堡公司率先引进了辊压机及其制造技术,这部分技术在我国大中型现代化干法水泥生产线的设计项目中得到推广应用。同时,国内一些相关的科研单位,在此基础上自行研制设计了一系列中小型辊压机,推动了国内辊压机的快速发展。

在水泥行业中,辊压机最早期的技术仅仅只在预粉磨系统得到应用,接着在混合粉磨系统、联合粉磨系统得到了应用,如今在辊压机的部分终粉磨系统和终粉磨系统中也得到广泛使用,在当今水泥生产行业占据着很重要的地位。

在最初的预粉磨系统中,辊压机所占比重不大,所以粉磨效率并不高,节能效果不是太好;发展到联合粉磨系统后,辊压机在粉磨系统中的地位变得重要起来,此时辊压机的节能优势较好地展现了出来,使能耗降低,产量大幅增加;如今辊压机的应用重点面向部分终粉磨系统,该系统中,辊压机占有主导地位,物料先经过辊压机磨成细粉,再由球磨机进行细化,极大地节省能耗,并使产量近乎翻倍。

现在,水泥工业中的辊压机主要朝着以下几个方向发展:一是以资源节约、提高综合效益为重点的大型化,辊压机体积不断增大,产量不断增大,节能幅度不断增大;二是耐磨材料性能的发展,辊压机的挤压辊辊面使用性能很好的耐磨材料,不仅使挤压辊寿命增加,也使粉磨效率提高;三是辅助设备的发展,辊压机结合了液压系统、检测系统以及电力控制系统,性能不断增强,基本上成为了集机、液、电气自动化为一体的设备。

1.5课题主要研究内容

本文主要通过辊压机结构参数的分析计算,得出各部分结构的合理尺寸,作出辊压机的装配图,并对其部分重要构件进行建模及力学分析。具体研究内容包括以下几个方面:

第一是了解辊压机的具体结构(主要是挤压辊、辊压机机架、传动系统及液压动力系统),重点对辊子的尺寸、辊间间隙等进行设计计算;

第二是绘制辊压机的装配图,以及部分重要零件的零件图;

第三是建立辊压机重要构件的等效模型主要为辊子以及机架等部件,并利用有限元分析软件进行相应的强度分析以及优化分析。

1.6本章小结

本章从课题的来源、研究背景和目的意义说明了该课题研究的必要性,介绍了辊压机的国内外研究现状,对辊压机的发展历程进行了简明扼要地介绍以及当前辊压机的发展情况,根据课题的研究背景、目的意义,最终提出了本次课题的主要研究内容,为以下的章节的内容作了整体的介绍。

第2章 辊压机主要性能参数的确定

2.1辊压机的基本工作原理

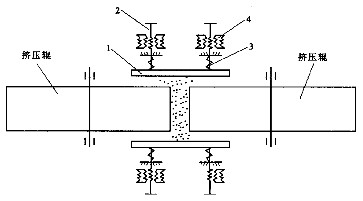

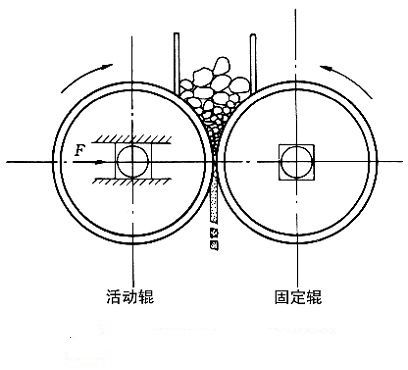

辊压机的基本工作原理(如图2.1所示)是采用一对相向运动的辊子,一个是固定辊,另一个是活动辊,活动辊被电动机带动转动时,松散的物料由上方喂料口不断地均匀喂入两辊的间隙中,对于体积大于辊隙的物料,会产生连续不断地作用力,并随着辊子的旋转慢慢地向下运动,在液压油缸的作用下,辊子可以产生150-200Mpa的高压,在对通过两辊间的物料进行挤压及粉碎,使大颗粒状物料的粒度大幅度减小,且被粉碎的物料表面布满裂纹,易磨性得到显著提高,从辊压机卸出的物料成片状料饼,但整体强度降低,经打散机打散后的颗粒物料中,有70—80%粒度lt;2mm,有20-30%粒度lt;0.05mm,非常利于粉磨系统的大幅度节能,且有助于增加产量,提高经济效益[4-5]。

图2.1辊压机原理示意图

2.2辊径D和辊宽B及最小辊隙 的确定

的确定

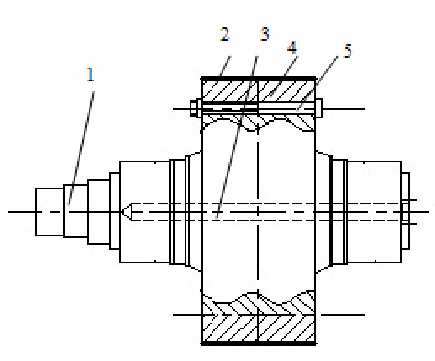

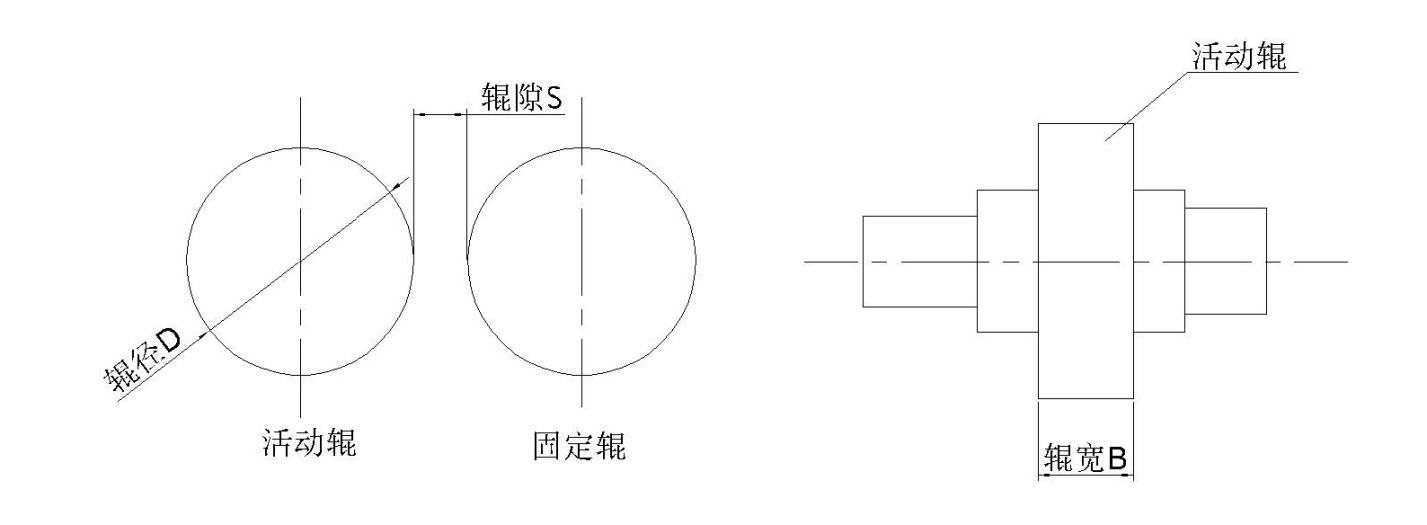

辊径、辊宽和辊隙是辊压机辊系的主要参数,决定了辊压机的辊速、生产能力以及电机的选型,其具体位置如图2.2所示。

图2.2辊系的参数示意图

2.2.1辊径设计

选择和设计辊轴的直径共有两套方案:一种为比较小的辊子直径,另一种是比较大的辊子直径[6]。

(2-1)

(2-1)

式中 K —附加系数,可以通过统计的数据得出,K=12-25;

—辊压机的最大喂料粒度,选择为70mm。

—辊压机的最大喂料粒度,选择为70mm。

辊子直径的大小,决定了挤压辊的重量以及体积,辊子的直径越大,辊子的体积就越大,重量也越大,但在适度的重量和体积的条件下,采用大的辊子直径有很多的优点:辊子直径增大后,使物料受压的面积增大,使物料可以粉磨均匀;辊子在转动时,转动惯量较大,可以使辊子变得工作平稳,粉磨出的物料颗粒比较均匀;直径大的辊子所用的轴承也比较大,可承受的压力较大,并且当轴承需要维修的时候,便于操作与安装。

所以辊子直径选择较大的直径,选取较大的附加系数K=20,辊子直径为1400mm。

2.2.2辊宽设计

对辊子宽度 B 的设计可供选择的共有两种方案:一种方案可选为较大的辊子宽度;另一种方案可选为较小的辊子宽度。辊子宽度B可用下式计算

(2-2)

(2-2)

式中  —辊子宽度系数,

—辊子宽度系数,  范围为0.2-1.2;

范围为0.2-1.2;

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: