铣断连杆双面卧式铣床和三功能装卸机械手设计毕业论文

2020-04-06 13:11:27

摘 要

1Abstract 2

1 绪论 3

1.1 设计目的和意义 3

1.2 国内外研究背景 3

1.3 设计内容与技术方案 4

2 汽车发动机连杆加工 5

2.1 连杆的材料和毛坯 5

2.2连杆的机械加工工艺过程 5

2.3 铣断工序定位 9

3 组合机床总体设计 10

3.1 工艺方案的拟定 10

3.2 切削用量的确定 10

3.3 总体设计——三图一卡 12

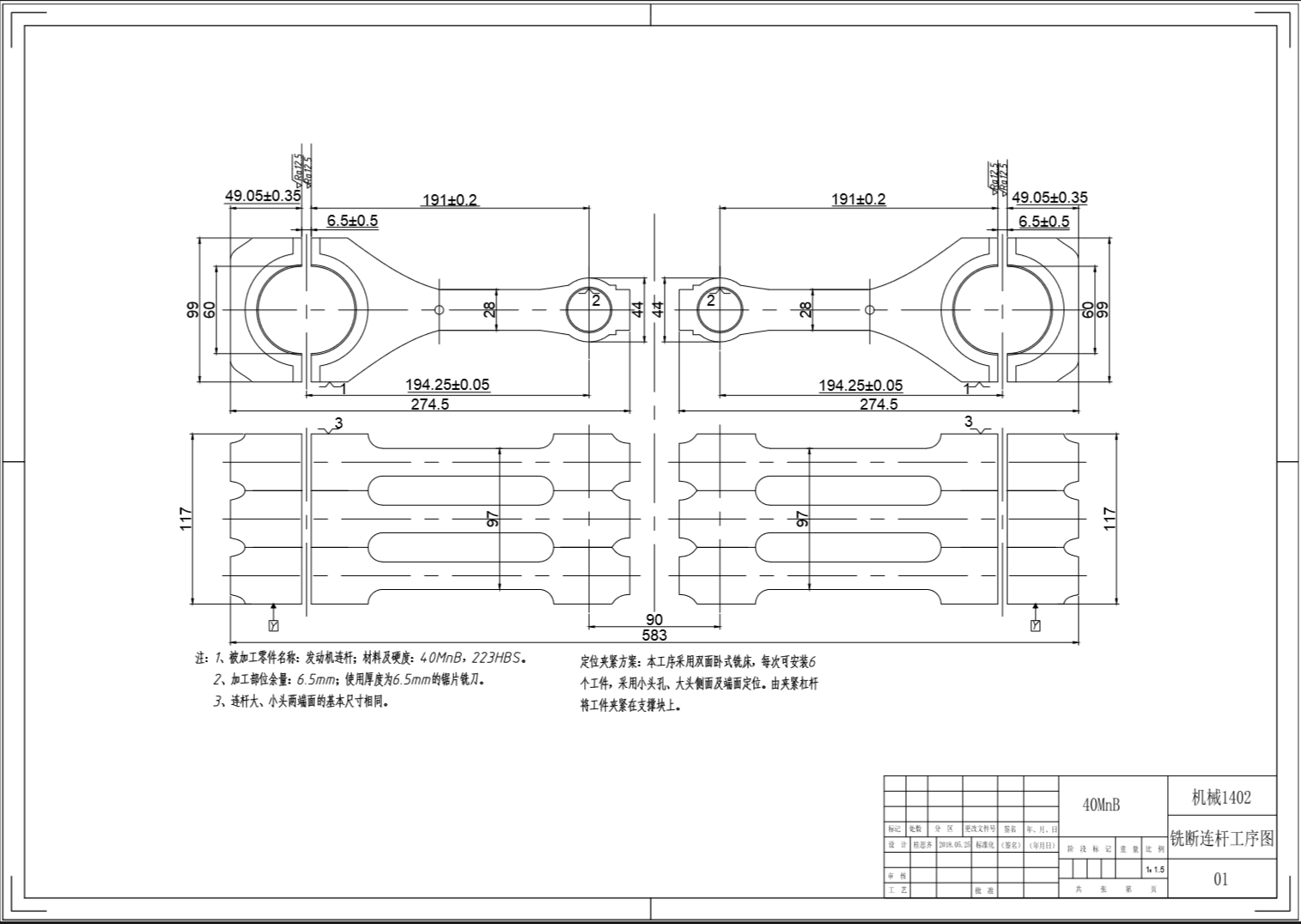

3.3.1 被加工零件工序图 12

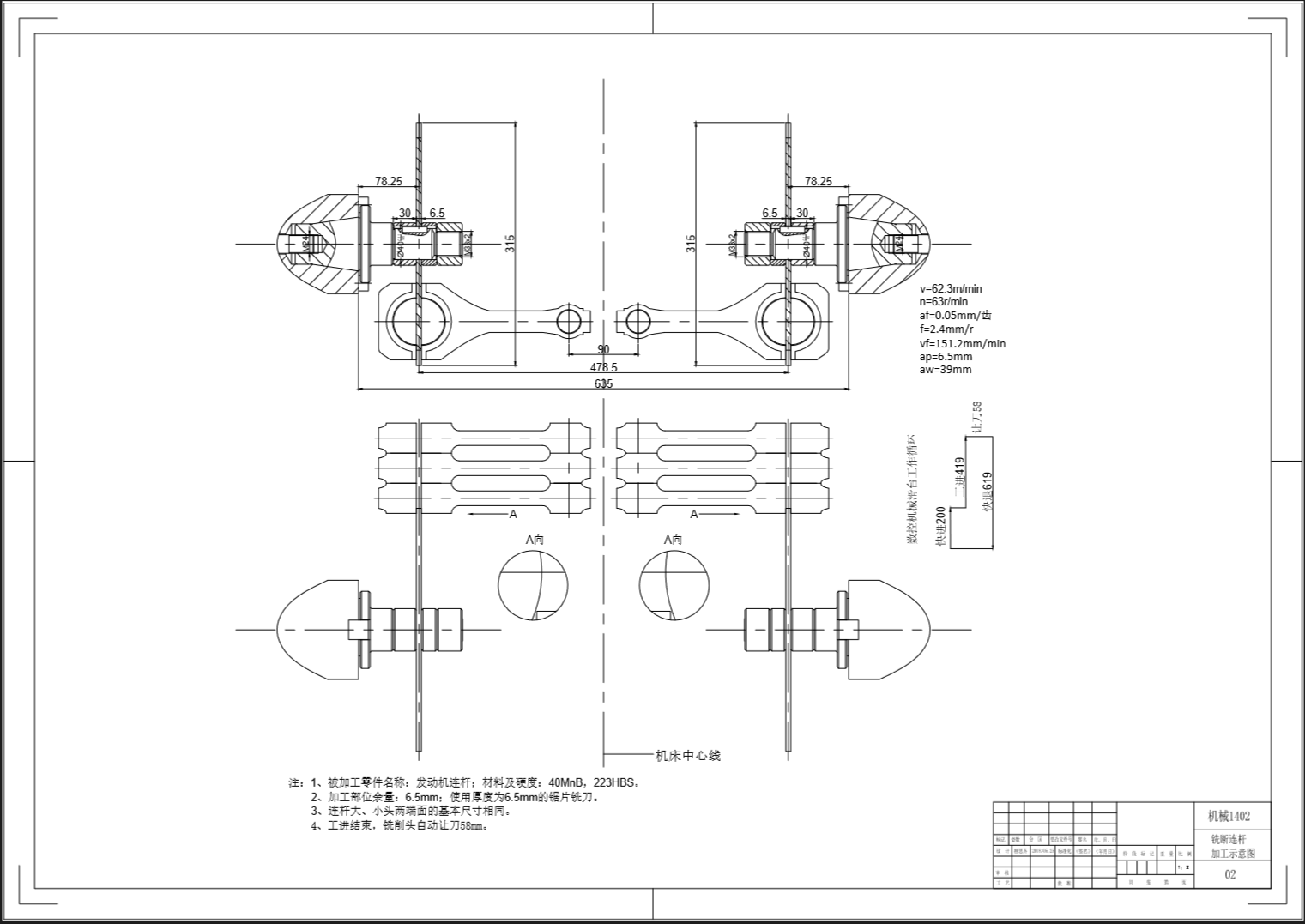

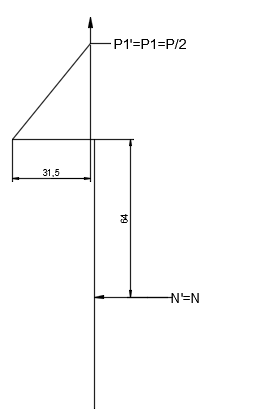

3.3.2 加工示意图 13

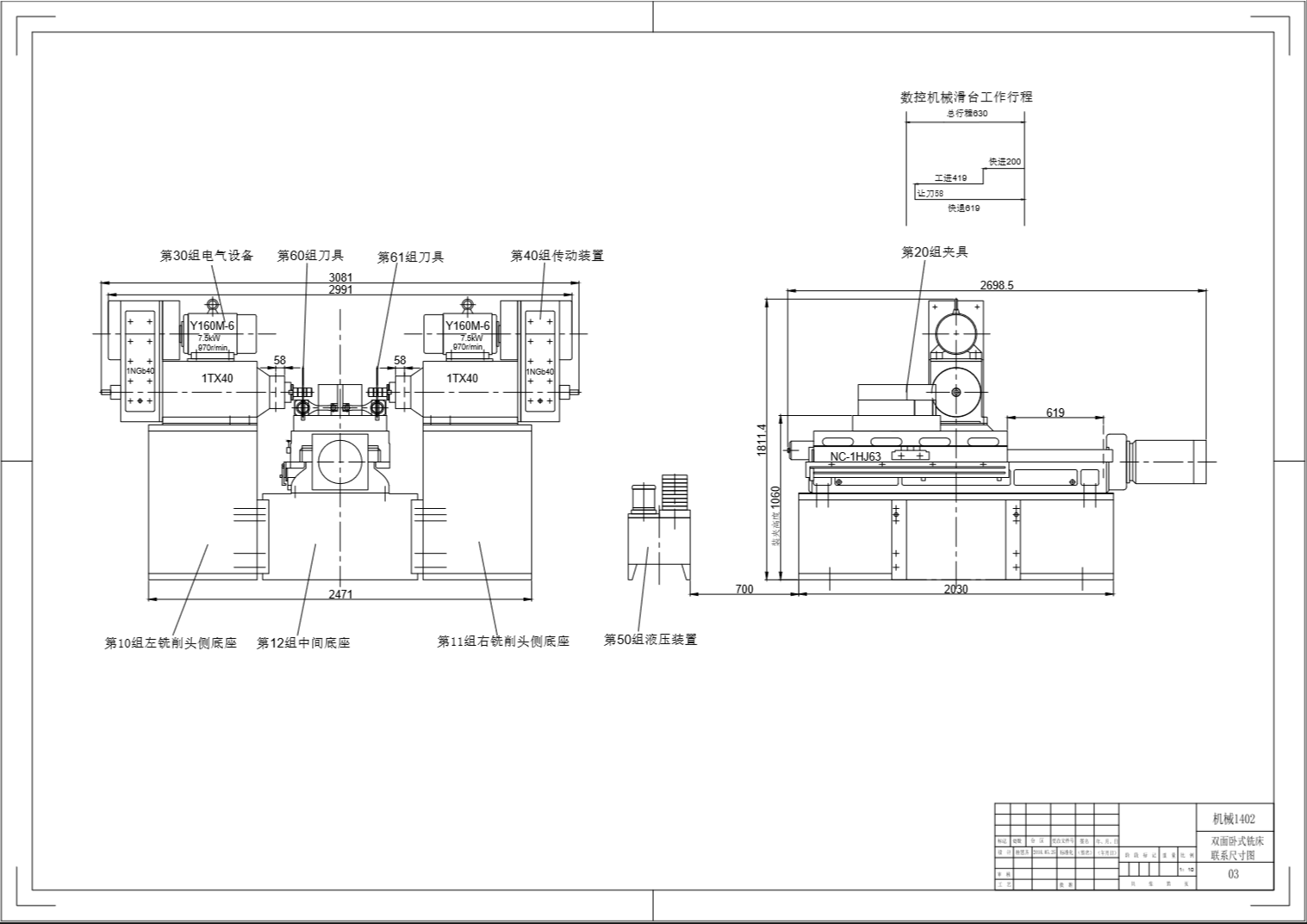

3.3.3 机床联系尺寸总图 15

3.3.4 机床生产率计算卡 17

4三功能装卸机械手设计 19

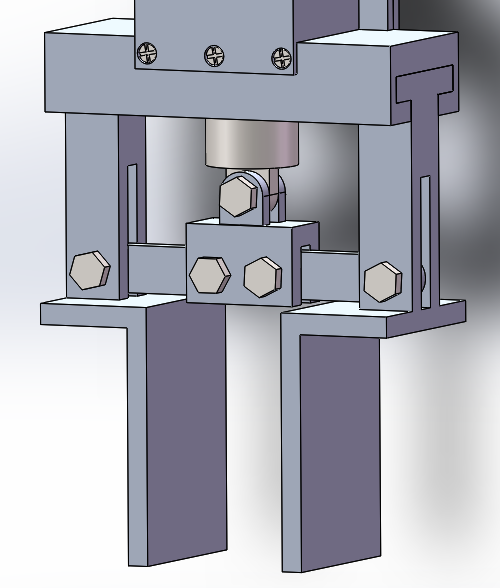

4.1 手部设计 20

4.1.1 手部结构设计 20

4.1.2 手部驱动设计 21

4.2 腕部设计 23

4.2.1 腕部结构设计 23

4.2.2 腕部驱动设计 24

4.3 臂部及俯仰驱动设计 26

4.3.1 腕部俯仰设计 26

4.3.2 小臂及其俯仰驱动设计 28

4.3.3 大臂及其俯仰驱动设计 29

4.4 腰座回转运动设计 30

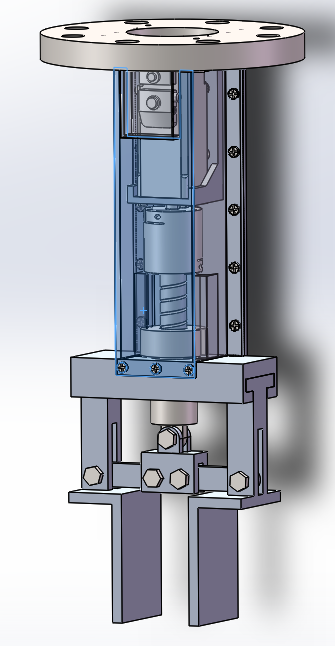

4.5 总装 30

5 总结 32

参考文献 33

致 谢 34

摘 要

本文借助二维绘图软件CAD和三维建模软件SOLIDWORKS完成了铣断连杆双面卧式铣床的总体设计和三功能装卸机械手的设计,所得结果对于提高生产率,降低工人劳动强度具有重要的意义。论文主要完成了组合机床的总体设计,包括“三图一卡”的绘制。机械手结构设计,建立了三维模型,绘制了总体装配图。

关键词:连杆工艺;组合机床;机械手

Abstract

In this paper, the two-dimensional drawing software CAD and the three-dimensional modeling software SOLIDWORKS have completed the overall design of the milling and connecting rod double-side horizontal milling machine and the design of the three-functional loading and unloading manipulator. The obtained results have important significance for increasing the productivity and reducing the labor intensity of workers. The thesis mainly completed the overall design of the combined machine tool, including the drawing of "three figures and one card". The mechanical structure design, the establishment of a three-dimensional model, drawing the overall assembly drawing.

Key Words:linkage technology; modular machinetools; manipulator

1 绪论

本章主要介绍了设计铣断连杆双面卧式铣床和三功能装卸机械手的目的和意义、目前的国内外研究现状以及具体的设计内容。

1.1 设计目的和意义

连杆是发动机中的重要部件,因此完成好连杆的加工十分必要。评判加工好坏可以从质量和速度两个方面。如果有专用设备,那么可以在保证质量的情况下,又有很高的加工速度。为了做到质量和速度两方面都达到很好的水平,本次设计一套专用设备完成铣断这一步的加工。双面卧式铣床比一般铣床好的地方是两个动力头一起加工更快。这种组合机床的设计是建立在一些已经经过实际检验的通用部件的基础上的,而且有专用的夹具。利用数控设备还能实现自动循环。这些都能使加工的精度提高。机床能够自动承担的工作越多,工人师傅所需要付出的劳动就越少,这对工厂及工人都是有利的。因此我们作出这样的设计。

随着现代社会工业化的不断发展,越来越多的工业机器人被应用到工厂中。工业机器人承担的工作种类也越来越丰富。但在汽车连杆的加工中,仍以人工上下料为主,考虑到连杆的重量比较大,使用量也很大,工人的劳动强度由此是很大的,这不符合发展趋势。机械手从它的名字就可以看出来它和人的手很像,它能代替人手完成一些特定的工作。因此,我们希望利用机械手减少工人师傅的手部劳动。

本文所设计的两个设备对生产过程来说不仅能提高质量,还能加快速度,减少劳动。所以,本次的设计是十分有意义的。

1.2 国内外研究背景

关于这两种设备现在的使用情况,我们知道在一些生产量很大的工厂中,组合机床的使用是很广泛。一些生产量不那么大的企业也在慢慢开始使用组合机床。在工业方面,国内起步比发达国家要晚很多,因此,技术方面要落后不少。组合机床的情况也是这样。但是最近几年国内在这方面的发展还是很快的,各个方面都有提高。关于组合机床怎么能做得更好,首先当然是让它的组成部件处于一个更高的水平,没有好的部件怎么能组合出好的组合机床呢。其次加工是离不开刀具大,有新的刀具也很必要。最后就是能自动加工到多高的程度以及能加工多少不同的产品。

工业机器人方面,日韩、欧美的技术、市场都很好,并且有各自的特色。我们国家现在是发展工业机器人的好时候,因为不论政策还是市场都有利于它的发展。

1.3 设计内容与技术方案

本课题主要研究连杆自动生产线上专用制造装备——铣断连杆双面卧式铣床总体设计,以及本道工序清屑,装、卸连杆体和连杆盖机械手结构和控制设计。

组合机床总体设计,就是“三图一卡”的设计。先分析零件加工的工艺,然后画被加工零件工序图,再接着选用所需要的部件画加工示意图,最后要做整合画出机床联系尺寸图。双面卧式铣床的床身由侧底座和中间底座组成,使用顶置式齿轮传动铣削头,数控机械滑台,专用夹具。其主要动力部件配置情况是由铣削头带动切削刀具做旋转运动,由数控机械滑台实现工件的进给。

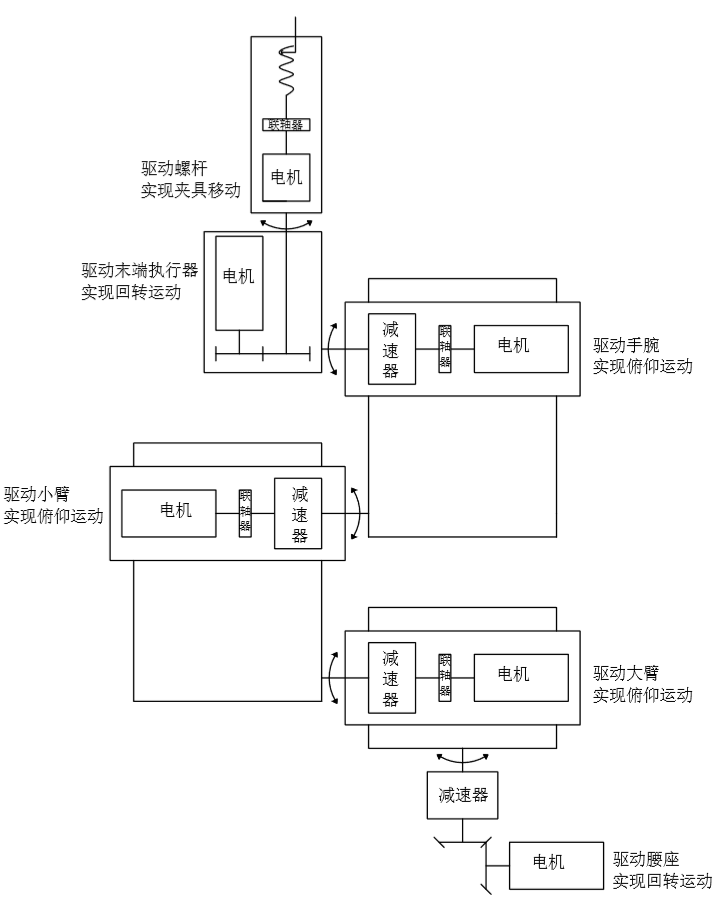

三功能装卸机械手是地装多关节机器人,依次为腰座回转、大臂俯仰、小臂俯仰、手腕俯仰和末端负载旋转5个自由度机器人。其传动原理如下:电机通过齿轮啮合驱动减速器带动腰座回转;电机直接驱动减速器带动大臂俯仰;电机直接驱动减速器带动小臂俯仰;电机直接驱动减速器带动手腕俯仰;电机通过齿轮啮合带动末端负载转动。

2 汽车发动机连杆加工

2.1 连杆的材料和毛坯

本次连杆的材料是40MnB钢。它的毛坯是整体锻造的。因此需要一道切开的工序,使它成为连杆体和连杆盖两个部分。整体毛坯的好处是制作快以及用料少。采用工字形的截面在满足强度要求的情况下省材料。钢材经过一些处理能提高性能。这个毛坯会进行调质。处理后的硬度要求大于223HBS。毛坯的总重量在2.5kg左右。它在铣断加工时的长宽高尺寸见被加工零件工序图。

2.2连杆的机械加工工艺过程

表2-1

大批大量生产类型工厂加工40MnB连杆的机械加工工艺过程 | |||

工序号 | 工序名称 | 工序内容 | 设备 |

1 | 粗磨两端面 | ⑴先磨第一面至尺寸39.50~39.30mm(标记朝上) ⑵再磨第二面至尺寸39.10~38.90mm f=0.65r/min(工作台) vc=19.6m/min | 双轴立式平面磨床 |

2 | 钻小头孔 | 工位Ⅰ:上、下料 工位Ⅱ:钻小头孔,孔深25mm 工位Ⅲ:钻小头孔,钻通 f=0.2mm/r vc=14.2m/min | 三工位立式钻床 |

3 | 小头孔倒角 | vc=25.9m/min | 立式钻床 |

4 | 拉小头孔 | vc=6m/min | 立式内拉床 |

5 | 拉两侧面、凸台面 | 分别拉出大、小头各面 vc=8m/min | 立式外拉床 |

6 | 铣断 | f=151.2mm/min vc=62.3m/min | 双面卧式铣床 |

7 | 拉对口面、圆弧面、两侧面 | 分别拉出连杆体、连杆盖各面 vc=5m/min | 卧式连续拉床 |

8 | 磨对口面 | f=0.4r/min(工作台) vc=19.6m/min | 双轴立式平面磨床 |

9 | 检验 | ||

10 | 钻螺栓孔 | 分别钻连杆体和连杆盖孔 f=0.09mm/r vc=12m/min | 双面卧式钻床 |

11 | 粗锪沉头孔 | f=0.10mm/r vc=16.2m/min 对于连杆盖vc=19.1m/min | 锪孔组合机床 |

12 | 精锪连杆盖沉头孔 | f=0.10mm/r vc=31.3m/min | 锪孔组合机床 |

13 | 精锪连杆沉头孔 | f=0.10mm/r vc=27m/min | 锪孔组合机床 |

14 | 铣锁瓦槽 | 分别铣连杆体和连杆盖锁瓦槽 对应连杆体:fz=0.78mm/齿vc=40.9m/min 对应连杆体:fz=0.75mm/齿 vc=38.9m/min | 双面卧式铣槽组合机 |

15 | 钻油孔 | 钻连杆小头阶梯油孔 f=0.06mm/r vc=18.2m/min | 双面卧式组合机 |

16 16 | 去小头孔毛刺 去小头孔毛刺 | 去小头Ф6.5mm油孔处毛刺 f=3.18mm/min vc=10.18m/min 工序14,15,16所用设备组成一短自动线,加工锁瓦槽、油孔、倒角及去毛刺。人工将四个连杆体和连杆盖分别放在输送带的托盘定位块上,加工完毕由下料机构将连杆体和连杆盖从托盘定位块上推下 | 立式去毛刺机 立式去毛刺机 |

17 | 去毛刺 | ||

18 | 检验 | ||

19 | 扩、铰螺栓孔 | 工位Ⅰ:上、下料 工位Ⅱ:扩连杆盖孔 f=0.12mm/r vc=11.7m/min 工位Ⅲ:阶梯扩连杆体、连杆盖螺栓孔,并锪连杆盖沉头孔面 f=0.15mm/r vc=12.2m/min 工位Ⅳ:精扩连杆体、连杆盖螺栓孔 f=0.03mm/r vc=18m/min 工位Ⅴ:铰连杆体、连杆盖螺栓孔 f=0.35mm/min vc=6.1m/min | 五工位组合机 |

20 | 去对口面螺栓孔毛刺 | ||

21 | 清洗 | 用70~80℃,1.8%~2%的苏打水溶液清洗,并用压缩空气吹净 | 清洗机 |

22 | 装配 | ⑴去连杆盖对口面及连杆螺栓孔口毛刺 ⑵将连杆体和连杆盖的对口面擦净,合放在一起(标记均朝上),然后将螺栓装入螺栓孔,并保证接触良好 | 装配台、台式钻床 |

23 | 套螺母 | 人工套连杆螺母并拧2~3圈 | |

24 | 拧紧螺母并校验力矩 | ⑴拧紧螺母力矩至100~120N·m ⑵100%校验力矩 | 气动拧紧机 |

25 | 扩大头孔 | 表面粗糙度Ra6.3μm f=0.5mm/r vc=17m/min | 立式扩孔组合机 |

26 | 大头孔倒角 | 零件翻转一次,两端不允许留有毛刺,表面粗糙度Ra6.3μm f=0.15mm/r | 双轴倒角机 |

27 | 半精磨标记端面 | 标记朝上 f=0.65r/min(工作台) vc=19.6m/min | 双轴立式平面磨床 |

28 | 粗镗大头孔 | 标记朝上 f=0.1mm/r vc=196m/min | 金刚镗床 |

29 | 称重 | 称大头与小头重量,将大头超过1.220kg、小头超过0.510kg的超重件挑出,放在下道工序准备去重 | 电子天平 |

30 | 去重 | 万能铣床 | |

31 | 去毛刺 | 去掉去重后留下的飞边毛刺 | 砂轮机 |

32 | 压衬套 | 将连杆衬套从两面同时压入连杆小头孔内,衬套倒角的一面向里 | 双面气动压床 |

33 | 挤压衬套 | vc=4m/min | 压床 |

34 | 返修 | ||

35 | 衬套孔倒角 | 在连杆小头孔衬套两端倒角至1.5x45°,保证两端面上没有衬套突出 | 立式钻床 |

36 | 精磨两端面 | ⑴先磨第一面至38.18~38.10mm(标记朝下) ⑵再磨第二面至37.83~37.75mm (小头放宽至37.95~37.65mm) f=0.4r/min(工作台) vc=19.6m/min | 双轴立式平面磨床 |

37 | 精镗大、小头孔 | ⑴镗大头孔 f粗=0.35mm/r f精=0.163mm/r vc=169m/min 以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。 相关图片展示:

您需要先支付 80元 才能查看全部内容!立即支付

最新文档

| |