双驱控制算法与集成系统设计与实验研究毕业论文

2020-04-05 11:05:55

摘 要

进给系统是高端数控加工设备的关键部件,它的结构和控制性能直接影响加工质量。采用双电机-滚珠丝杠的双驱结构是提高数控加工设备加工精度和稳定性的有效方法,而两轴的同步控制又是双驱结构能够发挥其优势的重要保证。本文将并联同步控制、主从同步控制和交叉耦合同步控制应用在双驱进给系统模型中,结合开放式数控装备的设计理念,设计并搭建了双驱同步进给系统的硬件实验平台,并编写了面向用户的人机交互软件,做到了控制策略与软硬件的集成,完成了一套可行的双驱进给系统的设计。本文主要研究内容如下:

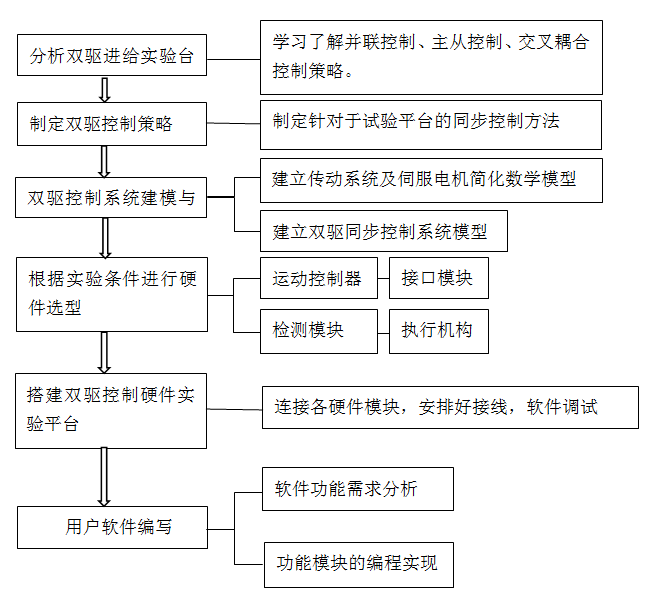

(1)阐述了同步控制策略和数控系统的研究背景和意义,结合国内外研究现状分析了将同步控制策略应用于双驱进给系统的技术问题。确定了课题研究的技术路线。

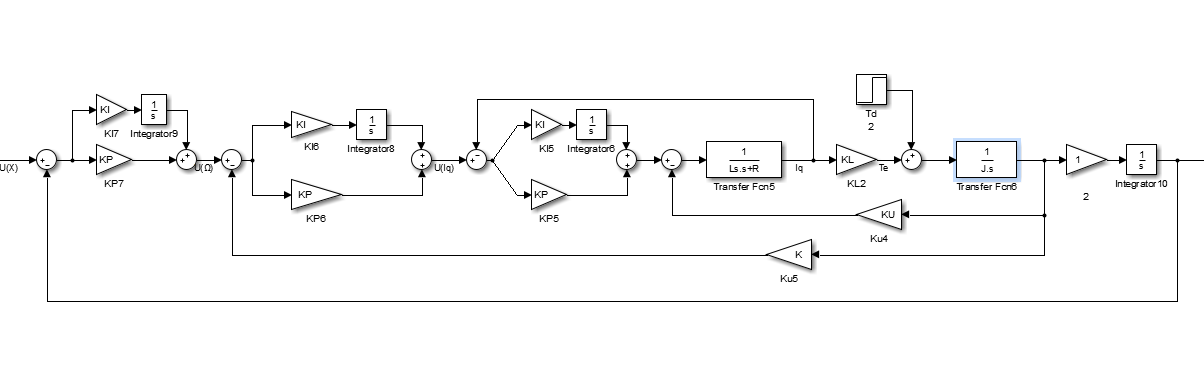

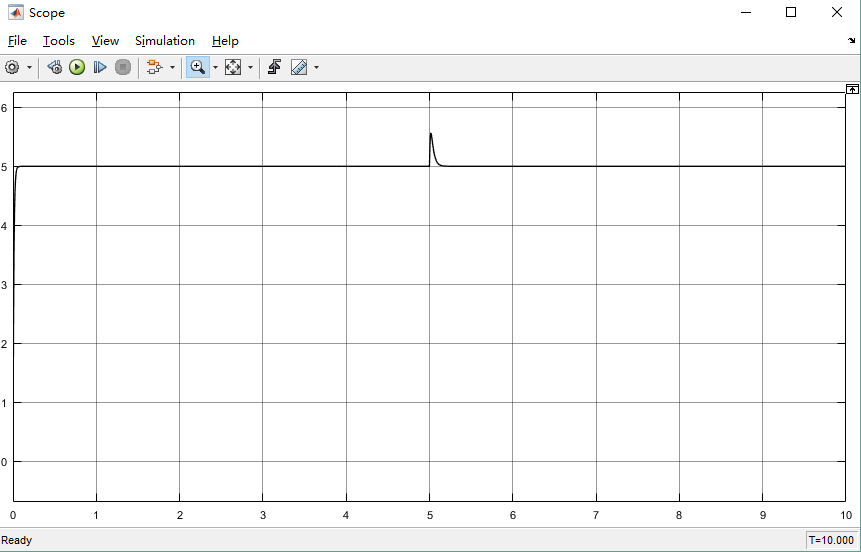

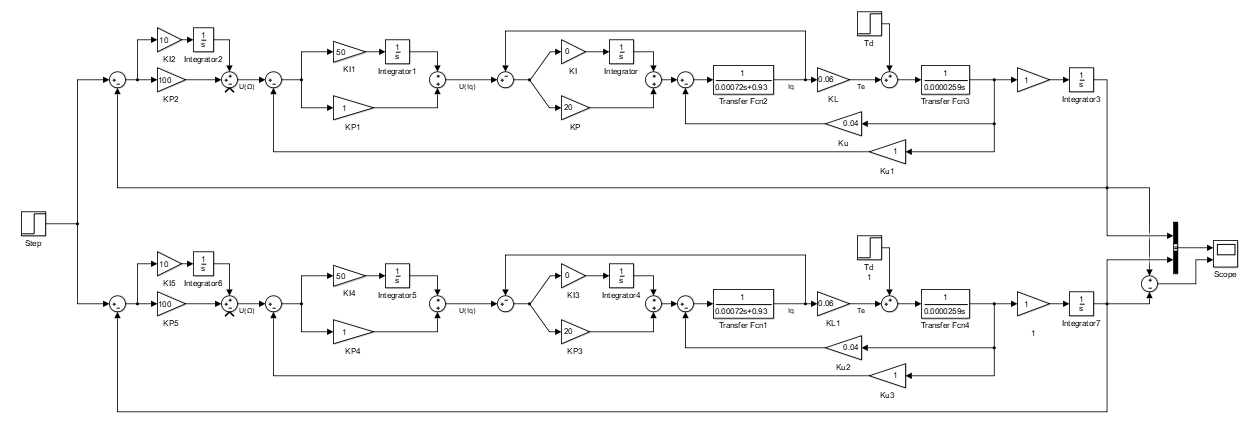

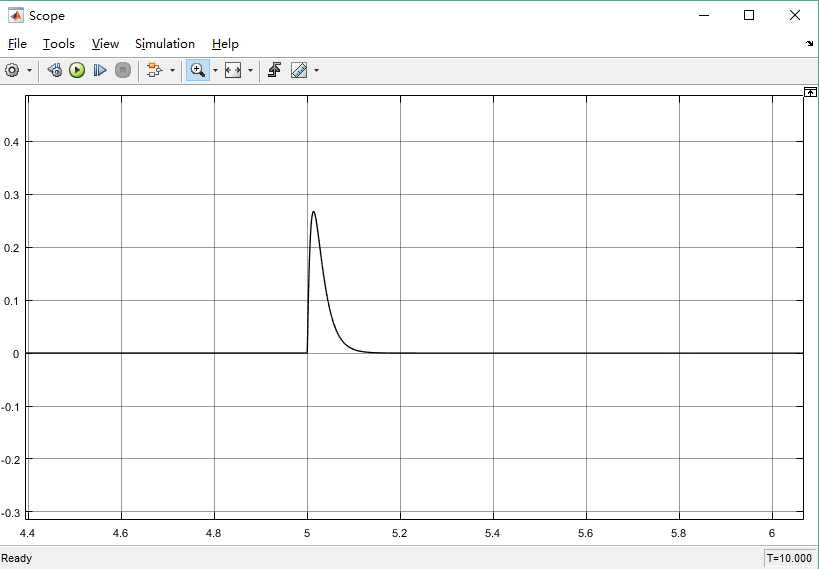

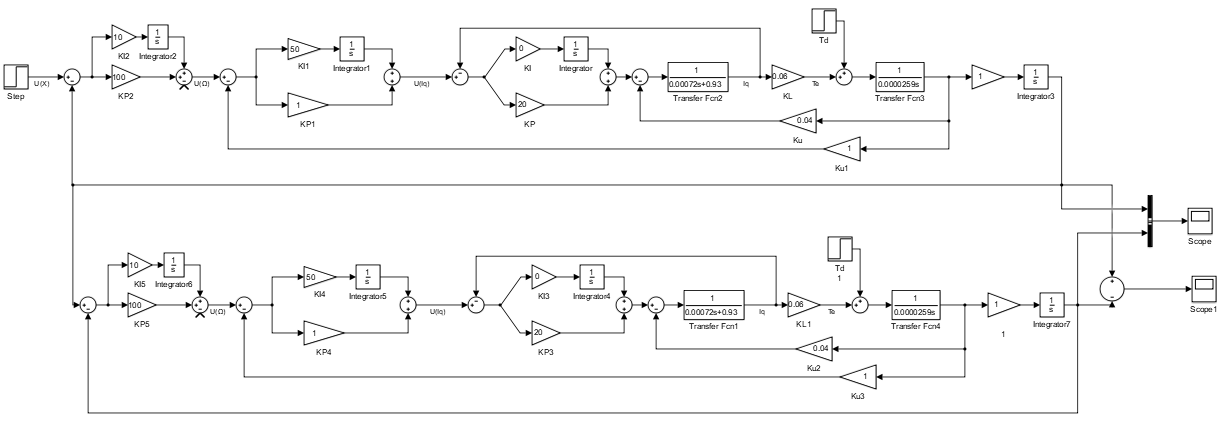

(2)建立了基于永磁同步电机和三环控制的伺服进给系统数学模型,分析了模型参数对被研究进给系统性能的影响,通过Simulink仿真比较,确定了伺服进给系统数学模型的最终参数。

(3)提出并分析三种同步控制策略,设计相应的控制器,利用Simulink建立其仿真模型,结合仿真结果对不同控制策略的控制性能进行比较分析。

(4)分析了双驱进给系统的主要结构,进行了功能模块的选型和硬件实验平台的搭建。

(5)设计并编写了基于TwinCAT二次开发的面向用户的控制软件,结合主从同步控制和搭建的硬件实验平台进行了控制实验,实现了策略、硬件和软件的集成。

关键词:同步控制;模糊PID;伺服进给系统;伺服控制;数控系统;MFC

Abstract

Feed system is a key component of advanced numerical control equipment ,its structure and control accuracy have direct influence on the quality of manufacturing. Using dual-drive structure, which use double motor-ball screw to drive the table, is an effective method to improve the accuracy and stability of CNC equipment. However, the synchronous control is an important guarantee that dual-drive structure can play its advantages. In this paper, parallel synchronous control, master-slave synchronous control and cross-coupled synchronous control are applied in the dual-drive feed system, then, combining with the conception of open numerous control equipment, the hardware platform of dual-drive feed system and the control software face to the users are designed and established, achieving the intergrate of strategies, hardware and software. So far, an available design of dual-drive system is finished. The main studies are as follows:

(1)The background and significance of synchronous control are illustrated, and the technical questions in the application of synchronous control towards dual-drive feed system are analyzed combining the domestic and international research status. The technical route of research is decided.

(2)The mathematical model of servo feed system based on the permanent magnet synchronous motor and the three-loop control method is established. After analyzing the influence of the three-loop model towards the performance of the servo feed system and simulating the mathematical model on the Simulink, the final parameter of the system model is decided.

(3)Raised and analyzed three synchronous control strategies, designed the corresponding controller. Using Simulink to establish the simulation model and compared the performance of different control strategies based on the result of simulation.

(4)The main structure of the dual-drive feed system is analyzed and the hardware experiment platform is selected and established.

(5)A control software based on TwinCAT is made, and a control experiment with master-slave synchronous control strategy and experiment platform is executed, the integration of control strategy, software and hardware platform is achieved.

Key wards: synchronous control; fuzzy PID; servo feed system; servo control; numerical control system; MFC

目 录

摘 要 I

Abstract II

第1章 绪论 1

1.1 本文研究的背景及意义 1

1.2 同步控制研究现状 2

1.3 数控系统研究现状 5

1.4 研究内容 6

第2章 单轴进给系统的建模与分析 8

2.1 单轴进给系统模型的建立 8

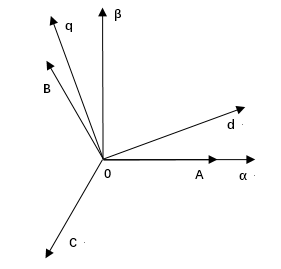

2.1.1 伺服电机模型的建立 8

2.1.2 三环控制系统模型的建立 11

2.1.3 传动机构简化模型的建立 11

2.2 伺服进给系统参数的设计与分析 11

2.3 本章小结 13

第3章 双驱同步控制策略的建模与分析 14

3.1 并联同步控制 14

3.2 主从同步控制 15

3.3 交叉耦合同步控制 16

3.3.1 基于一般PID误差补偿器的交叉耦合同步控制 17

3.4 本章小结 18

第4章 双驱同步控制集成系统的设计与搭建 19

4.1 双驱同步控制集成系统的总体结构 19

4.2 集成系统的硬件选型 19

4.2.1 运动控制模块 19

4.2.2 接口模块 21

4.2.3 执行机构 21

4.2.4 检测模块 22

4.3 硬件平台搭建 23

4.4 本章小结 23

第5章 集成系统软件开发 25

5.1 软件总体方案 25

5.1.1 功能分析 25

5.1.2 功能实现模块设计 25

5.2 人机交互界面设计 26

5.2.1 界面布局 26

5.2.2 软件编写 27

5.3 人机界面功能的实现 30

5.4 本章小结 35

第6章 总结与展望 36

致谢 37

参考文献 38

第1章 绪论

1.1 本文研究的背景及意义

我国的数控装备产业经过多年发展,已经取得了一定的成就,国产数控机床功能日益完备,质量显著提升,在实际生产中所占的比例不断加大。经过众多科研人员的努力,国产高端数控机床在一些先进技术功能方面也有许多突破[1]。但是我们也应该认识到,我国自主数控机床总体上仍旧以中低端设备为主,高端数控设备自主创新能力还不够强,很大程度上依赖进口[2]。高端数控装备及其控制策略的研究仍有重大现实意义和研究价值。

工作台进给系统是数控加工设备的关键部件,他的结构和控制性能很大程度上影响加工过程的质量。常见的工作台驱动主要依靠传统的单滚珠丝杠结构。滚珠丝杠传动已经发展了很久,有了较为完备的理论研究,现代精加工技术的发展也保证了滚珠丝杠副的精度,再加上其本身结构的简单和成本的低廉,使得它被广泛应用于精密数控加工设备中。但随着制造技术水平和要求的不断提高,它也暴露出了一些不足。

首先,传统的单滚珠丝杠结构在传动过程中存在变形现象,且回程存在背隙,容易导致传动误差。其次,传统结构中,传动的单滚珠丝杠常常因为布局限制不能布置在工作台的中间,当工作台接受工作负载时,一侧的驱动力会对工作台产生力矩作用,使工作台发生偏斜;在高速往复加工运动时,工作台由于重心与驱动机构作用点不重合,会在惯性作用下发生抖动。这些缺点的存在导致传统单滚珠丝杠结构难以满足数控机床高速高精的要求,也会使工作部件的寿命下降,提高生产成本。

为了解决以上问题,出现了许多针对滚珠丝杠结构高速化的探讨和策略。双驱结构就是提高滚珠丝杠结构速度和精度的有效方法。双驱结构,即在一个进给方向上平行布置两套电机-滚珠丝杠结构形成双驱进给系统,丝杠对称安装在工作台重心的两侧,有效地改善了驱动过程中存在的偏斜和抖动等问题,提高了设备的刚度、精度和稳定性,提高了在保证精度前提下的最大进给速度。

但是为了实现理论上的高速高精效果,必须保证两侧驱动的同步。在实际生产中,即使给两侧电机完全相同的控制命令,由于电机和滚珠丝杠的制造误差以及进给传动结构上的复杂机械耦合的影响,两侧进给驱动的不同步现象也会不可避免地产生,导致工作台发生扭动,反而影响了加工精度。这也就对双驱同步控制提出了较高的要求。

数控设备的正常工作需要优秀的数控系统来保证,当前市场上国产数控系统也占据着一定比例的市场份额,但高端数控领域仍被一些国际知名的大厂商所垄断。相比FANUC等厂商的数控系统,国产数控系统仍存在诸如精度低、可靠性略差之类的问题。但也应注意到我们的产品具有开放性强,本土化程度高,符合国人使用习惯等优势。

目前在双驱同步控制方面虽然已有一些研究,但还没有形成成熟的控制理论体系。国产数控系统虽存在劣势,但也具备良好的成长前景。所以双驱控制策略与集成系统设计及实验研究有很大的现实意义。

1.2 同步控制研究现状

早期的双轴同步主要依赖于机械结构,利用齿轮组、链条等同步机构通过一台电机带动两组进给轴,从而实现两轴理论上的同步。但是机械结构结构的引入也会使系统的复杂度上升,从而为双驱系统带来由于齿轮传动误差、啮合振动、微小形变等因素导致的不确定性误差,使得系统的定位精度和同步精度难以保证。随着控制理论的发展,同步控制不再单单依赖机械结构,而是向电控制方向发展,从而为双电机带动双滚珠丝杠的双驱进给结构的产生奠定了理论基础。双电机结构使得系统的复杂程度大大降低,具有更好的柔性,也具有更好的控制性能。为了获得更好的控制效果,许多同步控制策略应运而生。

最初较为常用的是并联同步控制策略,随着技术的进步,Lorenz提出的主从控制[3]和Koren提出的交叉耦合控制[4]逐渐成为主流。

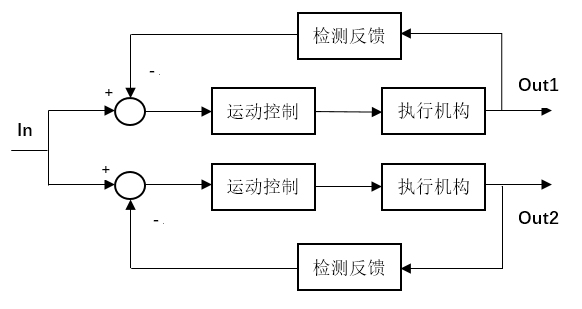

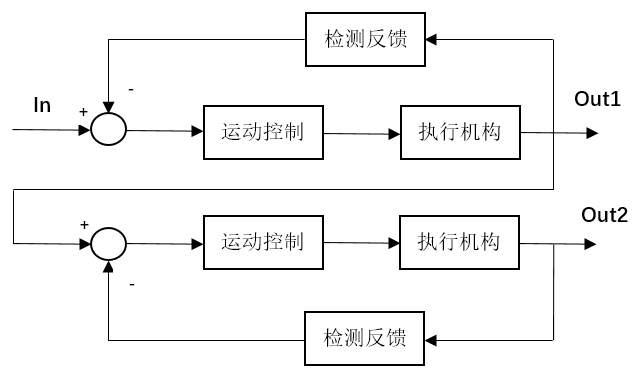

- 并联控制

并联控制是一种用以代替机械耦合同步的较为简单的同步控制策略,它的核心思想是采用两套相同而独立的伺服系统,给予两套伺服系统相同的控制指令,依靠伺服系统本身的控制性能来实现同步。虽然从理论上可以实现同步,但在实际工作中往往会由于伺服系统本身的微小差异而导致误差积累。

图1-1.并联同步控制示意图

- 主从同步控制

主从控制策略中,需要控制的两根轴分别被设置为主轴和从轴,主轴直接接受控制命令,而从轴以主轴的反馈信号为输入,从而实现从轴对主轴的跟随同步。当主轴受到扰动时,扰动信号可以通过主轴的反馈传递给从轴,从而使得两根进给轴不再完全独立,在一定程度上消除了同步误差。但这种结构会不可避免地给从轴带来一定的滞后,且从轴受到的扰动无法传递给主轴,也会导致误差的积累。

图1-2.主从同步控制示意图

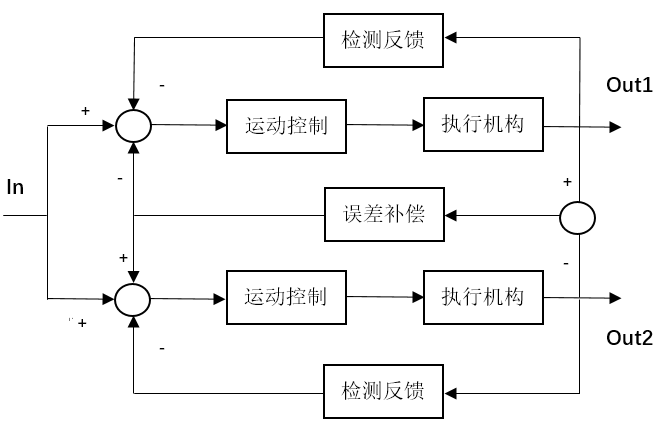

- 交叉耦合同步控制

交叉耦合是一种更完善的同步控制策略。交叉耦合控制技术最先用于解决两轴系统的运动轮廓控制,之后逐渐应用在同步控制领域。它实时监测两轴的位置误差和同步误差,并通过误差补偿模型分别对两个轴进行相应的补偿,从而消除误差,保证精度。但这种策略的难点在于如何建立正确的误差补偿模型,仍然需要进一步的发展。

在这三种主流控制策略的基础上,许多研究人员加入了形式多样的先进控制手段,提出了一系列创新的控制策略。

文献[5]考虑到在每个电机有不同负载干扰的情况下同步控制的不易性,提出了串联控制和改进的交叉耦合控制,经模型验证,证明了改进的控制方法的有效性。

图1-3.交叉耦合同步控制示意图

文献[6]利用反馈回路中的交叉耦合控制,结合线性二次最优控制和自适应控制,设计了针对常系数系统和变系数系统的补偿器,减少了轨迹误差和同步误差。

文献[7]提出了由基于FIR滤波器的同步控制器和基于数据驱动的自调优化方法组成的主从控制器,讨论了自调优方法对于改进跟踪性能的作用。

文献[8]中,研究团队针对双轴驱动的平面磨床,设计了一种通过DNA进化算法来寻找PID控制最优参数的控制策略,减少了加工过程中的轮廓误差。

也有一些先进的数控装备生产商如德玛吉森精机、西门子、发那科等率先将同步控制策略加入到高端产品中,使得设备性能提升,在国际竞争力上具备了更大的领先。

近些年来,国内对于同步控制算法的研究也逐渐增多,应用领域广泛,为双驱控制算法研究提供了参考。

北京航空航天大学的团队发表的报告[9]针对由直线电机驱动的双驱进给系统,考虑系统刚度和机械耦合的影响,提出了一种同步控制方法,有效提高了进给系统的精度和稳定性。

文献[10]中,上海交通大学的团队针对双机器人协调运输问题,提出了遗传算法-优化比例-导数阻尼控制算法,通过机器人力协调实验平台验证了这种算法的实用性。

文献[11]在飞机的数字化装配系统中,提出自适应耦合同步控制算法。建立双驱机构的非线性数学模型,设计端框移动平台的自适应耦合同步算法及自适应规律,在保证单轴跟踪精度的同时实现双轴同步控制。

文献[12]针对双轴驱动系统中由两伺服增益不匹配造成的运动不同步问题,提出将速度影响因子引入交叉耦合控制器,给出了两种同步误差补偿方法,并通过仿真与实验验证了同步误差理论计算公式与同步误差补偿策略的正确性

1.3 数控系统研究现状

当前世界处在经济全球化和工业技术革命的重要时期,国家的制造业发展水平已经成为国家综合国力的重要衡量因素。数控机床作为制造业的“母机”,在其发展中占据着不可忽视的重要地位,而数控机床的头脑——数控系统更是被当作国家制造业崛起和国家国防现代化实力的重要保障而备受关注。

自1952年美国麻省理工学院研发出首台数控系统实验原型后,世界各国便纷纷针对数控系统这一强有力的生产工具开展研究[2]。20世纪80年代中期,数控系统迎来了迅速发展的时期,32位数控系统在三菱公司的带动下迅速掀起一股热潮[2]。90年代以后,信息技术高速发展,依托于高性能PC机的开放式数控系统逐渐出现在研究的前沿。

经过多年以来的持续研究,以德国、美国、日本等国家为代表的发达国家在数控系统技术上已经占据了稳固的领先位置,具有一系列创新型技术,实现了高端数控系统的垄断。目前数控技术有两大阵营:一方是以西门子为代表的传统数控系统巨头;一方是以德玛吉为代表的大型机床生产商,在发展大型机床的同时自主研发先进的数控系统。

发那科2015年推出的series oi-MODEL F数控系统提高了系统与其30i系列高档数控机床的无缝化程度[2],提高了工作循环速度,丰富了数控加工功能,大大加强了数控加工设备的综合性能。

德玛吉的CELOS数控系统着重于提高用户使用的便捷性,其配套软件具有简洁方便的文档化、图形化界面,能够直观显示机床数据、工艺信息,订单内容等生产信息,可以将加工生产与公司决策、产品设计有机结合。

我国国产数控系统研究起步相对较晚,但经过多代人的努力,也已经形成具有一定规模的产业体系,拥有了华中数控、沈阳数控广州数控等一些数控系统研发基地[13]。虽然在高端数控系统功能和可靠性上仍落后于欧美大厂,但近些年来也在开放性、网络化等领域有了不小的进步。2017年4月,第十五届中国机床展览会在北京召开,国产数控厂商纷纷展示了自主研发的最新技术产品,具体展现了这些年来国产数控系统的成就。

华中数控股份有限公司推出了其新研发的HNC-848全触屏高档数控系统,该数控系统采用了全新的工业设计,造型美观大方。功能上,在具备华中8型数控系统全部功能的同时加入了三维加工仿真和IEC61131 PLC编程等功能,提升了操作便捷性,还优化了进给速度,并支持用户定制功能。

沈阳高精数控技术有限公司的GJ430全数字总线式高档数控系统着重于开放式设计和高性能加工。其开放式结构支持包括EtherCAT、SSB3等多种总线类型的伺服驱动单元和伺服电机,提高了系统搭建的灵活性。在加工性能上,GJ430数控系统支持五轴联动高速高精加工,一定程度上打破了国外技术封锁,已经广泛应用在航空部件加工等复杂加工领域。

1.4 研究内容

本文着眼于高端数控设备的进给系统,介绍了旨在提高数控设备精度和稳定性的双驱进给结构,并针对双驱进给系统的同步控制展开了研究。首先通过数学建模、参数匹配以及软件仿真等探讨可行的双驱同步控制策略。随后进行了硬件平台的搭建和用户软件的设计和编写。最后利用搭建好的实验平台对软件的可行性和主从同步控制策略的控制效果进行了实验。本文共有六个章节,各章节主要内容如下:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: