高炉冷却壁水管密封环焊接机器人工作站设计毕业论文

2020-04-05 11:00:59

摘 要

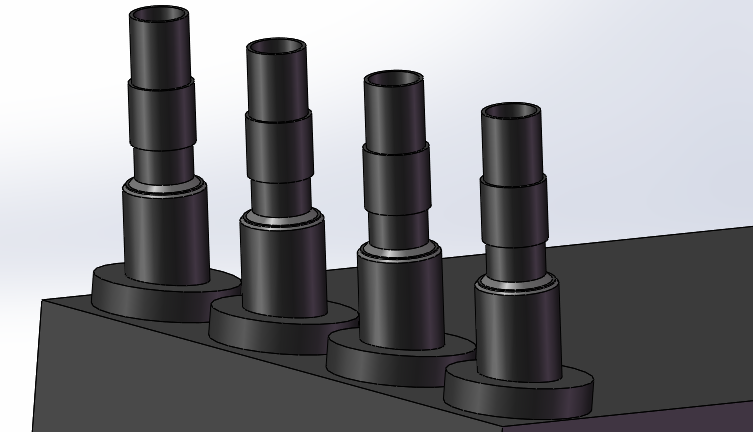

冷却壁是高炉上重要的水冷件,作为消耗品安装在高炉上,需要不断更换,这就使得冷却壁需要不断的大批量生产。在冷却壁的生产制造过程中,水管和套管间的密封焊接作为一个比较重要的工序,占冷却壁生产周期比重大。但是,目前国内外冷却壁的焊接普遍采用手工电弧焊工艺。每块冷却壁上有8根水管,共16条环焊缝。由于焊缝较多、冷却壁数量大,使得焊接工作量大。另外,手工焊接存在焊接质量稳定性差、生产效率低、工人劳动强度高及工作环境恶劣等弊端。因此,本文设计提出了一套基于标准6轴焊接机器人的自动化焊接工作站的方案。主要研究内容如下:

(1)对冷却壁水管密封环传统手工电弧焊工艺研究分析,确定了冷却壁水管及套管的焊接接头形式、焊接顺序及焊缝质量要求。

(2)对冷却壁焊接自动化进行可行性分析,提出使用机器人工作站进行自动化焊接的总体方案,并详细分析给出了机器人工作站中机器人、控制器系统、焊接电源、焊枪、软件系统等选型,完成总体方案设计并进行技术经济分析,得出该方案经济可行。

(3)根据需要设计了一种单轴水平回转变位机以及冷却壁的工装夹具,变位机采用模块化设计的思路,驱动和承力分离,不仅能延长变位机寿命,也方便后续的更换及维修;夹具结构简单、夹持方便可靠,利于缩短装夹时间,提高生产效率。

(4)对机器人进行了路径规划、焊接工艺参数确定及示教编程,并通过RobotStudio系统仿真软件对机器人开展了模拟仿真试验,对机器人进行了虚拟轨迹规划及碰撞检测,模拟仿真试验结果表明,所规划的路径可行,一台机器人同变位机的协作动作工作站方案可行。

(5)对冷却壁铸造毛坯误差就行分析,为保证焊缝质量要求,提出采用一种基于电弧信号的弧焊跟踪技术方案,详细给出了电弧传感器模型及原理分析、焊接电流的采集方法及分析、理论偏差的提取及电弧传感器偏差补偿方案。此方案成本低、易实现且能满足冷却壁密封环焊缝的跟踪要求。

关键词:机器人工作站;示教仿真;焊接工艺;变位机;焊缝跟踪

Abstract

The stave is an important water-cooled part of the blast furnace, which is installed on the blast furnace as a consumable product and needs to be continuously replaced. This results in constant mass production of the stave. In the manufacturing process of the stave, the sealing welding between the water pipe and the casing is a relatively important process, which occupies a significant proportion of the production cycle of the stave. However, the manual arc welding process is commonly used for the welding of cooling walls at home and abroad. There are 8 water pipes on each stave, with a total of 16 girth welds. Due to the large number of welds and the large number of cooling walls, the amount of welding work is large. In addition, manual welding has disadvantages such as poor welding quality stability, low production efficiency, high labor intensity of workers, and poor working environment. Therefore, this paper designs and proposes a set of automated welding workstations based on standard 6-axis welding robots. The main research content is as follows:

(1) Research and analysis of the traditional manual arc welding process for the cooling wall water pipe seal ring, and the welding joint form, welding sequence and weld seam quality requirements for the cooling wall water pipe and casing are determined.

(2) Feasibility analysis of the automation of stave welding is proposed, an overall plan for automatic welding using a robot workstation is proposed, and the selection of robots, controller systems, welding power supplies, welding guns, and software systems in the robot workstation are given in detail. Completion of the overall program design and technical and economic analysis have led to the conclusion that the program is economically viable.

(3) According to the needs of the design of a single-axis horizontal return conversion machine and cooling wall fixture, the use of modular design ideas, drive and bearing separation, not only can extend the life of the positioner, but also to facilitate follow-up the replacement and maintenance of the fixtures are simple in structure, convenient and reliable in clamping, which helps shorten the installation time and improve the production efficiency.

(4) Path planning, welding process parameter determination and teaching programming of the robot were performed. Robot Simulation software was performed by RobotStudio system simulation software. The virtual trajectory planning and collision detection were performed on the robot. The simulation results show that the planned path is feasible and a collaborative action workstation scheme for a robot with the positioner is feasible.

(5) Analyze the cooling slab casting blank error. In order to guarantee the quality requirements of the welding seam, an arc welding tracking technology scheme based on arc signal is proposed. The arc sensor model and principle analysis, welding current acquisition method are given in detail. Analysis, theoretical deviation extraction and arc sensor offset compensation scheme. This solution is low-cost, easy to implement, and can meet the tracking requirements for cooling wall seal ring welds.

Key Words:robotic workstation;teaching simulation; welding process; positioner; weld seam tracking

目 录

摘 要 I

Abstract II

第1章 绪论 1

1.1研究目的及意义 1

1.2国内外研究现状 2

1.2.1我国冷却壁生产制造现状 2

1.2.2国外冷却壁生产制造现状 3

1.3主要研究内容 4

第2章 冷却壁密封环焊接工艺分析 5

2.1冷却壁水管及套管密封环的焊接方法 5

2.2冷却壁水管及套管密封环的焊接接头形式 6

2.3冷却壁水管及套管密封环焊接工艺评定 8

2.3.1焊接工艺制作和检验标准 9

2.3.2手工电弧焊焊接工艺参数 9

2.3.3焊接步骤 9

2.4本章小结 10

第3章 冷却壁焊接机器人工作站总体设计 11

3.1冷却壁焊接自动化可行性分析 11

3.2机器人工作站设计选型 13

3.2.1机器人系统选型 13

3.2.2机器人焊接电源 16

3.2.3机器人焊枪 16

3.2.4供气系统 17

3.2.5安全装置 17

3.3焊接机器人总体布局 18

3.4焊接机器人的技术经济分析 19

3.5本章小结 20

第4章 单轴变位机及冷却壁工装夹具设计与建模 21

4.1单轴水平回转变位机的设计 21

4.1.1变位机的整体方案设计 21

4.1.2回转机构设计 22

4.1.3第一级蜗杆的设计 22

4.1.4第二级蜗轮的设计蜗杆 24

4.1.5回转支承选型及分析 27

4.2冷却壁工装夹具设计 28

4.3建模 29

4.3.1冷却壁建模 29

4.3.2单轴水平回转变位机的建模 30

4.3.3冷却壁夹具建模 31

4.4本章小结 32

第5章 机器人轨迹规划及仿真 33

5.1机器人示教编程 33

5.1.1示教过程 33

5.1.2冷却壁示教轨迹规划 34

5.2机器人焊接工艺参数 35

5.3 冷却壁环焊缝轨迹示教 37

5.3.1圆弧轨迹示教 37

5.3.2圆弧摆动轨迹示教 37

5.4工作站模拟仿真 38

5.4.1机器人路径规划 38

5.4.2碰撞检测 40

5.5焊缝轨迹跟踪及误差补偿 41

5.5.1冷却壁铸造毛坯误差分析及焊接解决方案 41

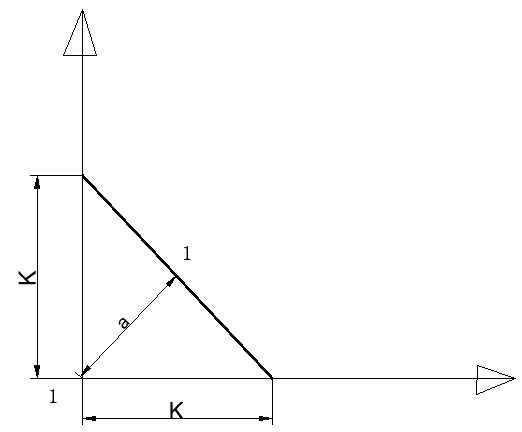

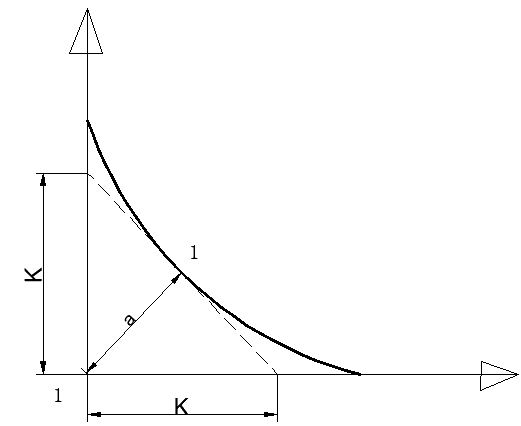

5.5.2电弧静态模型 42

5.5.3电弧传感器偏差补偿方案 44

5.6本章小结 45

第6章 结论及展望 46

6.1结论 46

6.2展望 47

参考文献 48

附录 49

致 谢 50

第1章 绪论

1.1研究目的及意义

高炉冷却壁是安装在高炉炉腰、炉身、炉腹等部位上重要的水冷件,其冷却性能是影响高炉寿命的重要因素,冷却壁可以很好地防止高炉的炉壳过热以及烧红,当高炉内衬砖被烧蚀后主要是通过渣皮来保护冷却壁本身,并能使高炉持续安全生产,因而冷却壁质量的好坏决定了其工作寿命以至高炉炉身的整体寿命。这就使得对高炉冷却壁的质量有了极高的要求。高炉冷却壁主要由冷却壁本体、冷却输送水管、保护套管组件等构成。每个冷却壁上有8根冷却水管,与冷却壁本体上的套管相连接。根据冷却壁制造工艺规范,冷却壁本体在检验合格后,需将冷却壁水管及其套管用环垫进行密封连接,目前国内外主要通过手工电弧焊工艺进行焊接,自动化程度低,存在焊接质量稳定性差、生产效率低、工人劳动强度高及工作环境恶劣等弊端。由于焊缝较多、冷却壁数量大,使得焊接工作量大,这就使得研究开发出一种高效的自动化焊接方案成为必要趋势。焊接机器人是焊接领域用于替代完成人工焊接任务的工业机器人,是目前应用得最多的工业机器人,占整个工业机器人的百分之五十左右[1],主要应用于汽车、船舶、电子电工及工程机械的制造领域。但是通过调查研究发现,目前国内外未将焊接机器人的应用引入高炉冷却壁水管及套管密封环的生产制造中,冷却壁水管密封环的焊接仍采用传统的手工电弧焊工艺。这就使得冷却壁的生产质量过于依赖工人的技术水平与状态,但是,在复杂的焊接过程中,由于焊接工人长时间的进行焊接,手的姿态很难保证稳定性,另外焊接工人的状态也会因环境的差异而变化,恶劣的生产环境会对人的健康产生影响,各种各样的影响人的因数都会对焊缝质量造成影响,造成焊接质量不稳定、冷却壁的焊接时间占冷却壁的制造时间的百分比较大、生产效率低等弊端。冷却壁的焊接对对焊接技术工人的要求较高,对焊缝的质量要求很高,由于受工人技术水平的限制及恶劣环境的影响,使得这些弊端较为突出,依靠工人难以解决,另外,随着工人短缺等问题的出现,使得用人成本增加,不仅会造成生产成本的增加,还会影响冷却壁正常的生产制造。因此,为了推动冷却壁的焊接工艺向高速化、焊接设备自动化、机器人化及智能化方向的发展,在冷却壁的制造工业中引入先进焊接工作站装备和高效的焊接技术来提升冷却壁焊缝质量、提高生产效率、降低生产成本和改善工人劳动条件是现代冷却壁生产技术走向生产自动化、柔性化、集成化和计算机化的方向发展的大势所趋,也是未来冷却壁的制造和发展方向[1]。

1.2国内外研究现状

1.2.1我国冷却壁生产制造现状

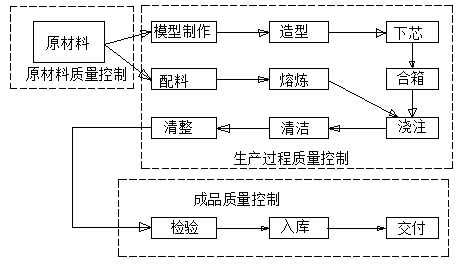

我国对冷却壁真正意义上的研究是从上世纪80年代中期开始的[5],几十年来我国高炉冷却壁技术也取得了很好的发展,但也存在一些值得注意的问题。目前,我国大中型高炉的平均寿命与国外先进水平相差较大,而这无疑是与冷却壁的寿命有关的,因此,研究制造出长寿的冷却壁是使高炉长寿的关键。通过国内专家多年来对冷却壁的深入研究,在冷却壁的材质、外形、铸造工艺等方面都取得了较大的成果[5],有了突破性的进展。目前,国内的一些大型骨干企业生产的冷却壁已经得到了国际上的认可,武钢生产的冷却壁已经直销国外,打入了诸如俄罗斯、巴西、马来西亚等国外市场,而宝钢铸造公司独揽海外7座大型高炉冷却壁订单,将产品直销意大利、韩国、印度等国家和地区。通过查阅相关资料及对国内一些大型骨干企业如武钢等进行现场调查发现,冷却壁的铸造过程如图1.1所示,从原材料到生产过程,再到成品检测整个流程基本上由人工完成。铸造完成后,通过人工进行飞边打磨,再进行水管焊接。

图1.1 冷却壁的铸造过程

而在冷却壁的焊接工艺中,目前国内基本采用手工电弧焊的焊接方法,为保证焊脚高度,环缝通常分几道进行焊接,第一道焊缝与第二道焊缝焊接方向相反,且焊接起点应相互错开180°,并搭接覆盖20mm焊肉,焊接操作者首先需要严格的调整好焊接规范,然后开始进行第一道环缝焊接直至焊接至起弧点,用铁锤对第一道焊缝进行药皮和焊渣清理,而后进行第二道焊缝焊接,起弧点与第一道起弧点错开180°,直至焊接完毕,清理焊缝外表面焊渣和药皮。整个过程对工人的技术要求很高,对焊缝的质量要求很高,而冷却壁的生产过程基本上是由人工来完成,这就使得冷却壁的生产质量过于依赖工人的技术水平与状态,这不仅使得冷却壁的质量稳定性无法保证,还造成了人力成本的增加,然后造成了冷却壁的生产成本增加。因此,要想在国际市场上站稳根基,增加国内冷却壁在国际上的核心竞争力,就得着力于解决以上问题,引入机器人进行自动化焊接成为必要趋势。我国对机器人的研发和使用开始于20世纪70年代初,通过“机器人示范工程”计划和“863”计划的实施,为我国机器人的发展奠定了很好的基础[3],得到了世界的认可,国内很多高校如哈尔滨工业大学、研究所如沈阳自动化研究所以及一汽集团等大型企业在焊接机器人研究方面取得了巨大成果,使得焊接机器人从实验室走向了现场应用。

1.2.2国外冷却壁生产制造现状

从20世纪70年代开始,西方的一些发达国家就对高炉冷却壁进行了大量的研究[5],研制出诸如球磨铸铁冷却壁,铸钢冷却壁和铜冷却壁等各种材质的优异性能的冷却壁,另外,对冷却壁的外形尺寸、厚度及水管的排布进行了优化设计,较长寿的冷却壁能使高炉寿命达15年以上,更好的能达到20年以上。通过国外专家对冷却壁多年的研究,在冷却壁的材质、外形、铸造工艺等方面都取得了较大的成果,有了突破性的进展。但是通过查阅相关资料及外文文献发现目前国外缺乏对冷却壁自动化生产制造方面的研究,未将焊接机器人引入冷却壁的制造生产中[12],高炉冷却壁水管及套管密封环的焊接仍然采用传统的手工电弧焊工艺,依靠人工来完成焊接过程。

从对国内外冷却壁生产制造现状的研究可以看出,目前国外对冷却壁的自动化生产制造缺乏研究,而国内已经具备研发可实用的焊接机器人的能力,但是焊接机器人在高炉冷却壁生产中并没有得到应用,大部分的焊接机器人集中使用在汽车工业,工程机械、电子电工等几大行业[1],而冷却壁的焊接由人工通过手工电弧焊完成,如图1.2所示为冷却壁焊接现场,从图中可以看出冷却壁焊接环境复杂且焊接工作量之大,因此,我国设计研究开发用于高炉冷却壁自动化焊接工作站是必然趋势,也将带来良好的经济效益,技术处于世界领先水平。

图1.2 国内某钢厂冷却壁焊接现场

图1.2 国内某钢厂冷却壁焊接现场

1.3主要研究内容

本文研究的内容主要是以下几个方面:

- 对现有高炉冷却壁密封环焊接传统手工电弧焊工艺研究分析;

- 基于工业机器人的高炉冷却壁密封环自动化焊接工作站的研究,包括总体解决方案、套管位置误差补偿方案及总体设计。

- 冷却壁单轴水平回转变位器的研究设计;

- 冷却壁工装夹具的研究设计;

- 冷却壁密封环自动化焊接装置三维模型、焊接机器人的机械结构运动进行仿真分析计算、焊枪碰撞检测及机器人示教编程等的研究。

第2章 冷却壁密封环焊接工艺分析

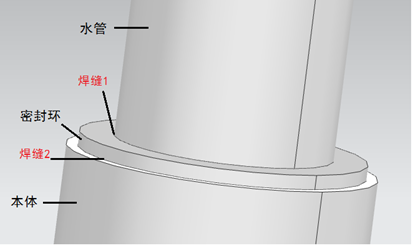

高炉冷却壁水管及套管密封环的焊缝连接形式如图2.1所示[4],焊缝1为密封环与水管的连接焊缝,焊缝2为密封环与套管的连接焊缝,均为密封接头,用以保证水管和套管之间的水密性,防止冷却壁水管冷却水泄露。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: