汽车离合器壳体T2面安装孔钻削加工工艺装备设计毕业论文

2020-04-05 10:53:15

摘 要

Abstract 2

1 绪论 3

2 汽车离合器壳体加工总体工艺方案设计 5

2.1 汽车离合器壳体的工艺分析 5

2.2 离合器壳体加工总体工艺方案设计 6

2.2.1 生产纲领与生产类型 6

2.2.2 汽车离合器壳体毛坯的生产 6

2.2.3 定位基准的选择 7

2.2.4 汽车离合器壳体表面加工方法的确定 7

2.2.5 工艺流程的安排 7

3 汽车离合器壳体T2面安装孔钻削加工组合机床设计 10

3.1 组合机床工艺方案的拟订 10

3.2 切削用量的确定 10

3.2.1 T2面4 × M16-2螺纹孔底孔钻削的切削用量的确定 10

3.2.2 T1面上各孔钻削的切削用量的确定 11

3.3 组合机床总体设计 —— “三图一卡”的绘制 13

3.3.1 被加工零件工序图的绘制 13

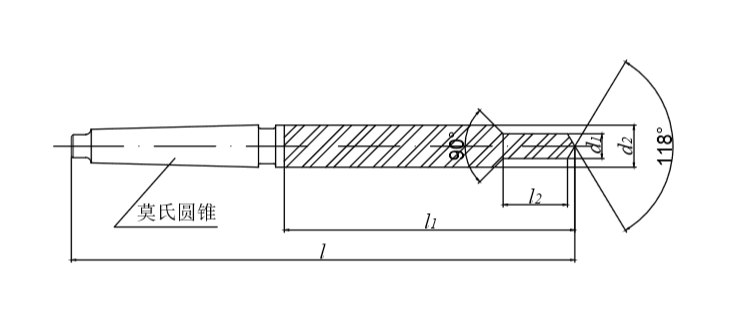

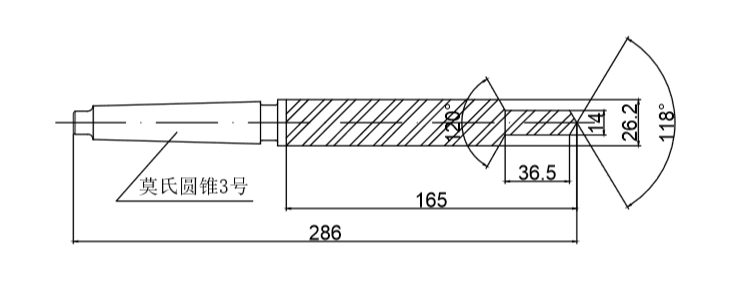

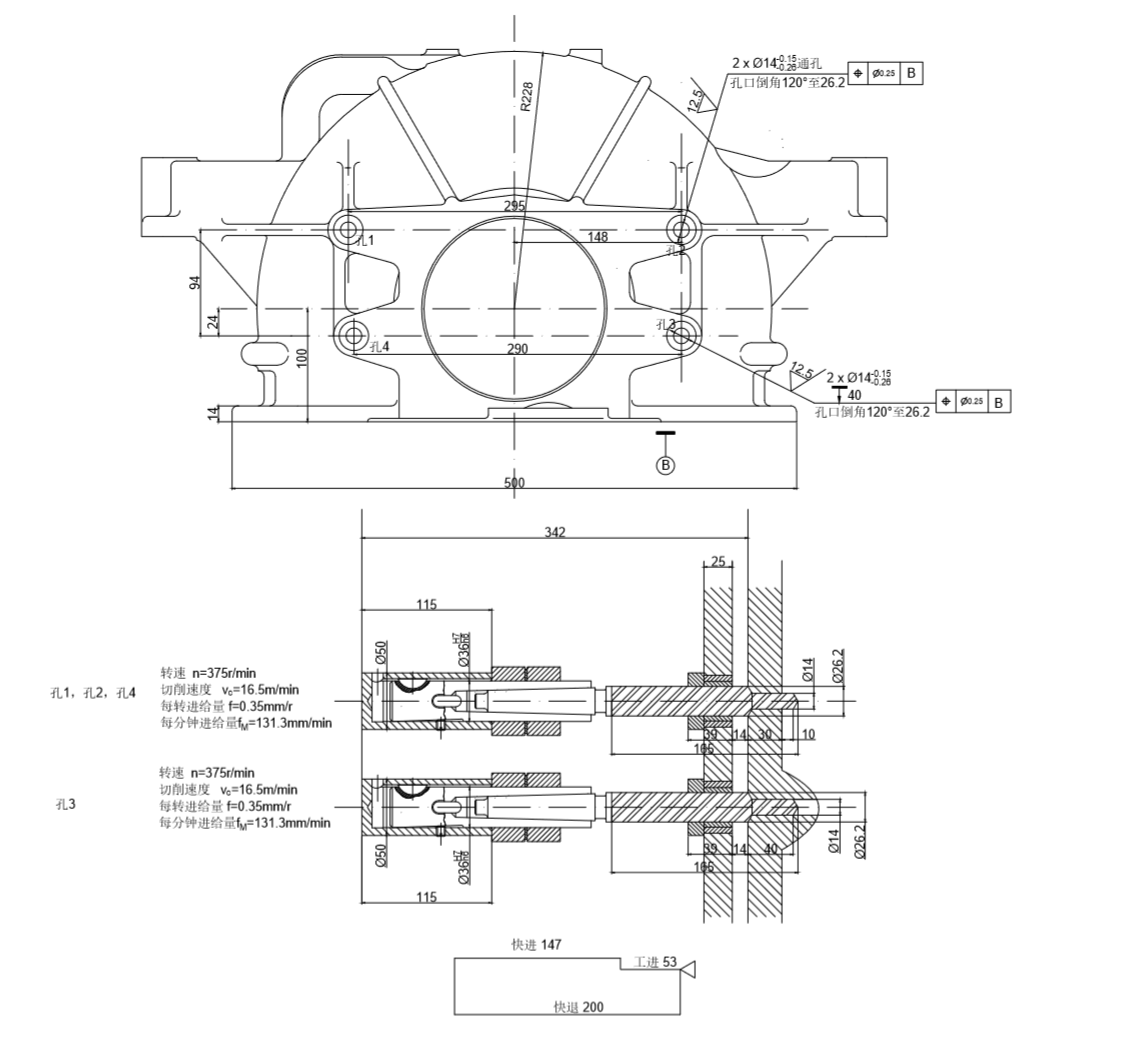

3.3.2 加工示意图的绘制 14

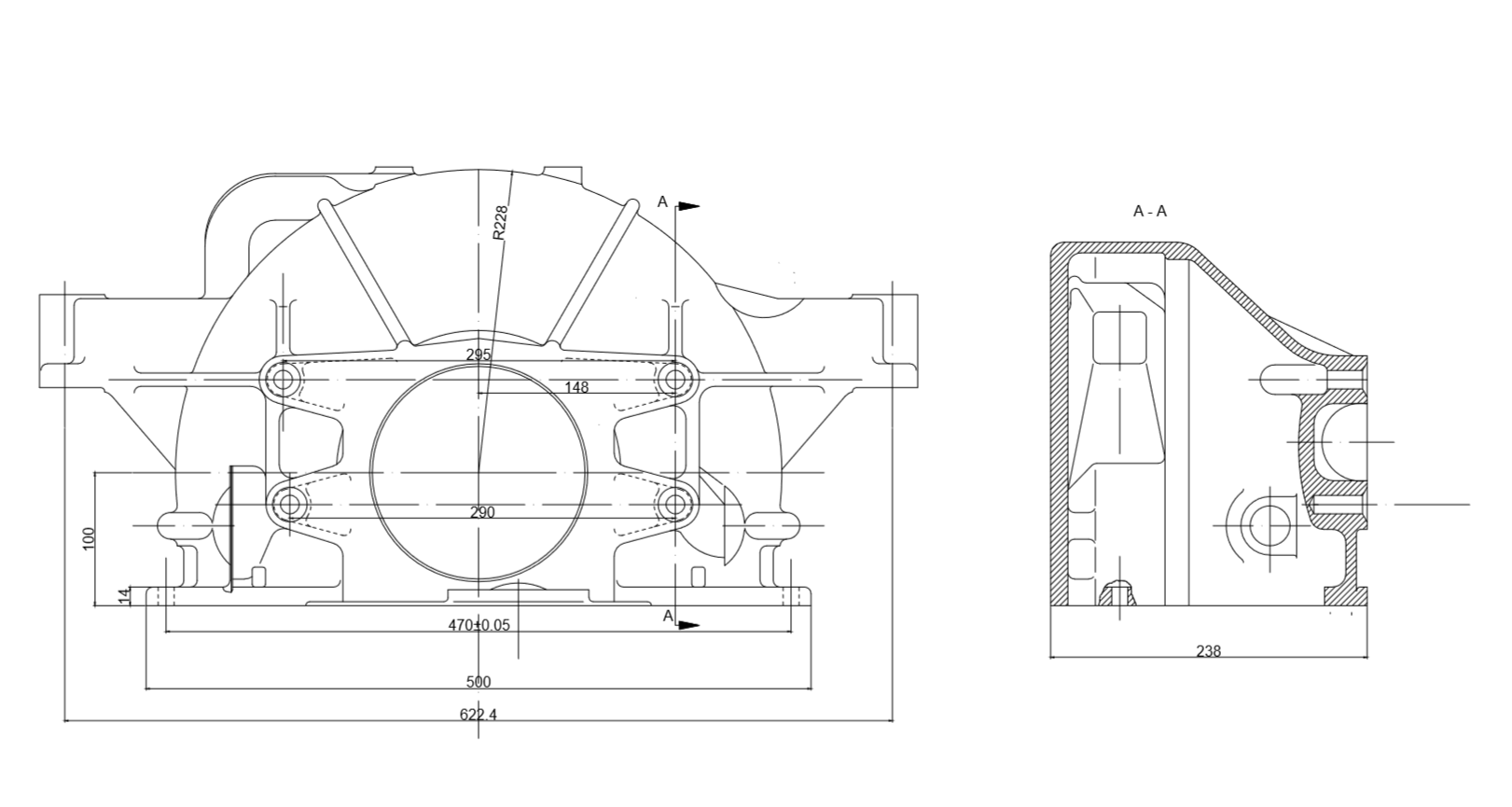

3.3.3 机床联系尺寸总图的绘制 18

3.3.4 生产率计算卡的编制 20

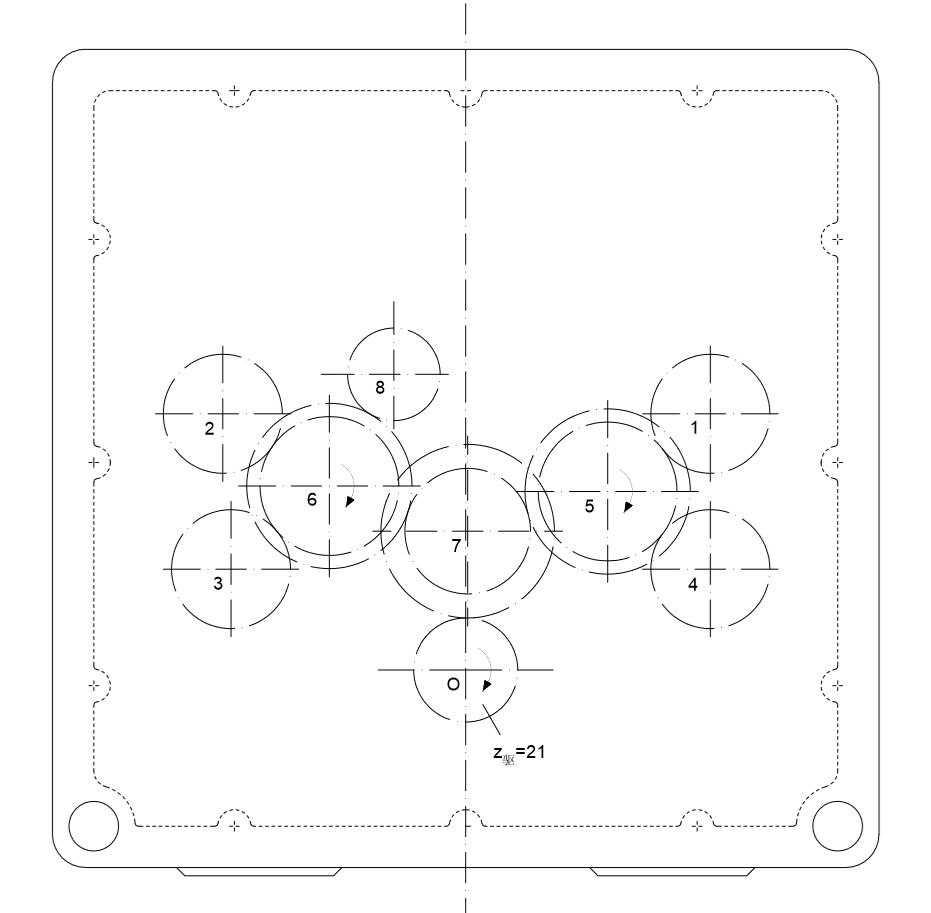

4 组合机床多轴箱设计 23

4.1 多轴箱设计原始依据图 23

4.2 多轴箱的传动设计 24

4.2.1 主轴、传动轴和齿轮的确定 24

4.2.2 多轴箱传动方案的拟订 24

4.2.3 动力计算 27

4.2.4 传动零件的校核 28

4.3 多轴箱坐标计算与检查 31

4.3.1 传动系统图的绘制 31

4.3.2 传动轴坐标的计算 32

4.3.3 中心距误差验算 35

4.3.4 轴箱坐标检查图的绘制 36

4.4 多轴箱总图的绘制 37

5 总结 41

参考文献 42

致 谢 43

摘 要

机械加工工艺装备是机械制造业的一个重要基础。工艺装备的合理性对零件生产的质量有着相当大的影响。本文依照机械加工工艺装备设计的基本流程和原则,对汽车离合器壳体进行了工艺分析,制定出合适的工艺方案,并针对汽车离合器壳体T2面安装孔的钻削加工,对相应的组合机床做了总体设计,并进一步具体设计了组合机床的多轴箱。

关键词:组合机床;多轴箱;离合器壳体;工艺装备;机械制造

Abstract

Mechanical processing equipment is an important basis for machinery manufacturing. The rationality of process equipment has a considerable influence on the quality of parts production. Based on the basic flow and principles of mechanical process equipment design, the paper analyzes the process of automotive clutch housing, formulates a suitable process plan, and drills for the mounting hole of the T2 surface of the automobile clutch housing, and the corresponding modular machine tool. The overall design was made and the multi-axle box of the combined machine tool was further specifically designed.

Key Words: Modular machine; Gear box; Clutch housing; Process equipment; Machinery manufacturing

1 绪论

本次设计的课题是“汽车离合器壳体T2面安装孔钻削加工工艺装备设计”,偏重于组合机床的总体设计(即“三图一卡”设计)设计及多轴箱的设计。

组合机床是专用机床中的一种,和一般的专用机床不一样的是,组合机床里既有按照被加工零件的形状与加工工艺要求设计出的专用部件,也有按符合国家标准的通用部件[1]。组合机床能够实现一个工件上孔的钻、扩、铰、镗、锪、攻丝和倒角等工艺,以及车削、铣削等工艺,还能够实现尺寸精度的检查和比较简单的拆装工作。对于箱体类工件,其主要加工表面为平面和孔,尤其适合在组合机床上加工。而盘、套、轴和叉架等类型的零件的部分乃至全部加工工序也能够在组合机床上得以实现。

相比于一般的专用机床,组合机床中几乎百分之九十的部件为通用部件,拆卸之后可以再次投入使用,从而显得更为经济实用,此外组合机床能够实现多工位的加工,由两台及两台以上的组合机床组成的自动线一次可以完成一连串的加工工序,大大减少了工人装卸工件的时间和精力,并且节省了大约一半的占地面积,使生产工作的效率得以大幅度提高。我国的组合机床设计、制造和使用大约起始于上个世纪中期,随着时间的推移,制造业的方方面面都离不开组合机床。

本次设计的加工对象是汽车离合器壳体,它是汽车传动系统里的一个部件,它的存在能够使离合器更好地安装,让离合器在汽车的震荡和冲撞中得到保护,这样就可以让离合器更好地工作,也可以让离合器和汽车都工作更长的时间,除了这些,它还连接着汽车的发动机和变速箱。离合器壳体属于箱体类零件,本次设计所针对的工序为钻孔,从零件类型和工艺方式上来看,选用组合机床作为工艺装备是十分合适的。

作为一个历史在重工业领域历史相当悠久而又与社会生活联系紧密的一个分支,汽车工业的每一个环节都有十分完备的一套生产制造的体系,可以说汽车的每一个部件都已经有一套成熟的工艺流程。即便如此,身处在行业之中的技术人员依然在探索进一步优化生产方式的可能。离合器壳体虽然只是庞大繁杂的汽车结构中的一个零件,但其制造工艺的每一个部分也都受到了研究人员的关注。土耳其的Seyedeh Maryam Hosseini 和 Zafer Utlu在其合作的文章《离合器壳体模具的流体流动和凝固模拟优化设计(Design optimization of clutch housing mold by fluid flow and solidification simulation)》(2016)中介绍了高压铸造离合器壳体模具的过程中如何更好地确保完整与平衡,该文章认为严格控制铸造过程中的温度是实现模具成型精确的关键,而模具的精度愈高,后续的工作也就愈加顺利和精确。我国陕西法士特集团的韩文静和康县峰二人在《离合器壳体钻孔通用夹具设计》(2016)一文中介绍了该公司设计的通用钻孔夹具,这一夹具可以一次装夹两件壳体,实现离合器壳体孔加工一次性完成,在使生产效率提高的同时,又使工作人员的不必承担以往的高强度的劳作,这一夹具对实际生产有着极大的益处。

本次设计选题的意义即在于,即使是一个并不复杂的零件的工艺过程中的一个部分,也值得关注和琢磨,唯有每一个零件的生产过程中的每一步工序都得到足够的重视,一个庞大的机器——比如汽车——才能够实现良好的运转,推及到机械制造业以外的任何一个社会行业,莫不如是。对汽车离合器壳体作出工艺分析,设计出与T2面上的四个安装孔钻削加工相适应的组合机床,并设计出在能够完成工作的前提下结构相对简洁、便于工人装配的多轴箱,正是此次设计的目的。

2 汽车离合器壳体加工总体工艺方案设计

2.1 汽车离合器壳体的工艺分析

离合器壳体是汽车结构中的一个重要零件,属于汽车结构中的传动系统[2],它的主要作用是安装离合器,保护离合器,连接发动机与变速箱。虽然离合器壳体只是一个结构并不复杂的壳体类零件,然而其加工质量将影响到整个汽车的工作性能。

汽车离合器壳体属于箱体类零件,其材料为灰铸铁。一般地,用于制造壳体零件的铸铁类型有HT100、HT150和HT200。其中HT100和HT150虽然不需要人工时效处理,但是只适用于制造对强度要求不是很高的壳体零件。HT200需要人工时效处理,其强度高,耐磨性好,耐热性强,又能够承受较大的弯曲应力,经常被用于制造汽车的零件。

由于离合器壳体要承担保护离合器的作用,需要能够承受一定的振动和冲撞,加之壳体壁并非很厚,故而选取HT200灰铸铁来制作。

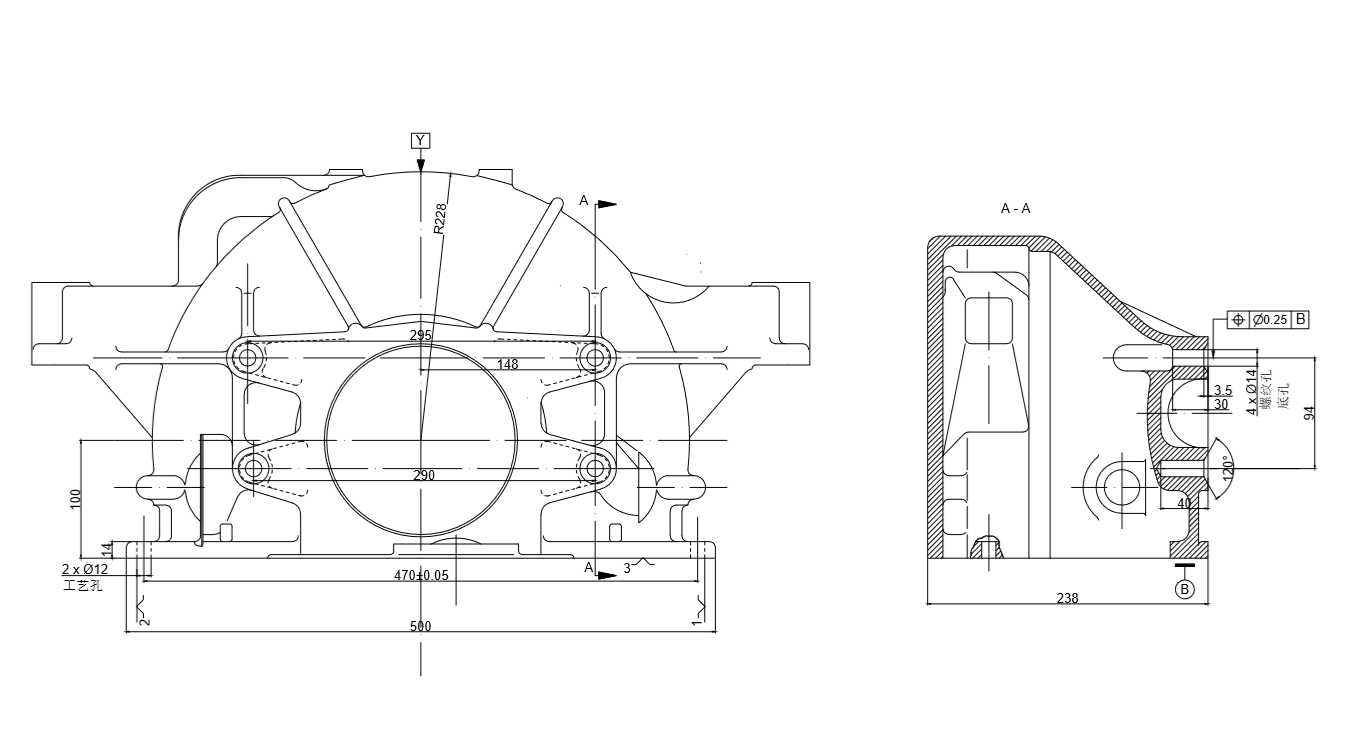

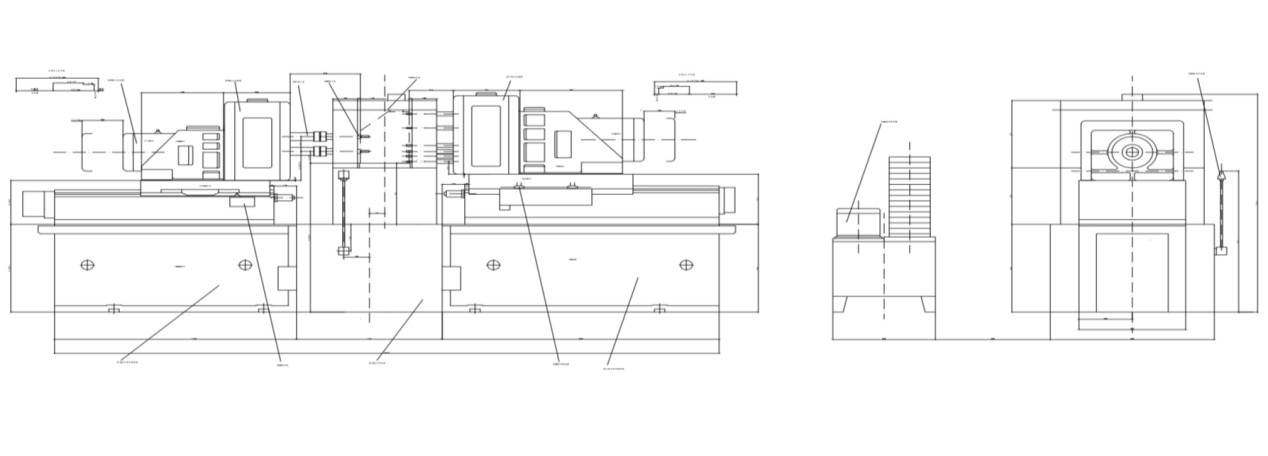

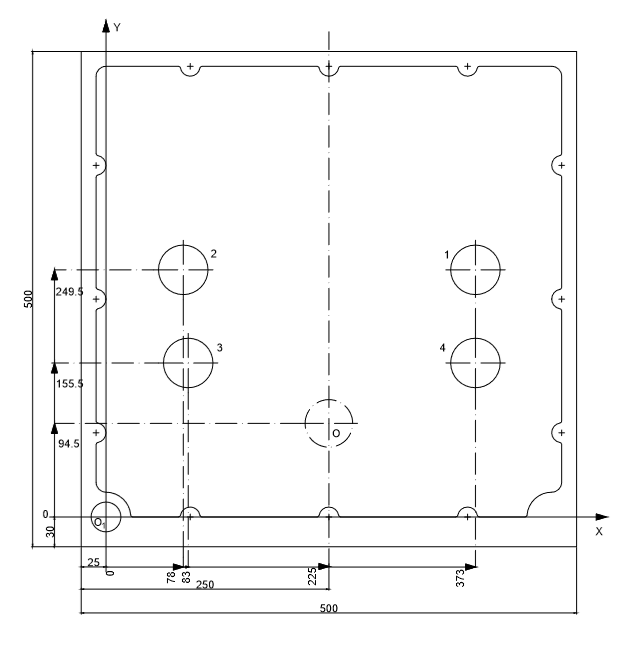

图 2-1 汽车离合器壳体零件图

如图2-1所示,离合器壳体的外形大致可以看作是四分之一个球体,其内腔大,壁厚为5 ~ 24 mm ,外部球面上延伸出凸台和肋板,收缩为平面、凹坑与孔,最大外廓尺寸为660.4 mm 。由于离合器壳体的结构并不复杂,其基本结构如凸台、肋板和孔径较大的孔均可以在毛坯铸造时铸出,然后进一步加工铸造不能完成的部分。

2.2 离合器壳体加工总体工艺方案设计

机械加工工艺规程对于机械制造来讲,是一个重要的技术文件,组织车间生产要参考它,生产准备与计划调度的工作安排要参考它,工厂、车间在新建与扩建时也要参考它。在车间中,每一位工作人员都必须在工作中严格地遵守机械加工工艺规程的安排,根据机械加工工艺规程,工作人员能够在产品投入生产之前安排原材料与毛坯的供应,调整机床,设计并制造出专用夹具、刀具、量具等专用工艺装备,编排生产作业计划,组织劳动力,核算生产成本,制定进度计划和与之相配套的调度计划[4],这一系列根据机械加工工艺规程而做的准备工作将有助于生产加工的顺利、均衡地进行。

拟定工艺过程是制定机械加工工艺规程的重要部分,这一过程包括了工艺过程组成的划分、定位基准的选择、零件表面加工方法的确定、加工顺序的安排、工序的组合等等内容。

2.2.1 生产纲领与生产类型

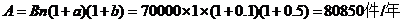

根据毕业设计任务书的要求,离合器壳体的年产量为70000件。我们将备品率定为10 % ,废品率定位5 % ,并规定每台机床每次加工1件零件。将生产纲领记为A,年产量记为B,备品率记为a,废品率记为b,每台机床每次加工零件数记为n。则有:

一般来说,年产量大于5000件/年的零件的生产类型为大量生产[3]。那么,离合器壳体的生产类型即可被视作大量生产。

2.2.2 汽车离合器壳体毛坯的生产

经过以上分析,我们可以得出汽车离合器壳体生产的两个基本特点,即大量生产和结构简单。接下来整个工艺流程的安排都将围绕这两点来展开。

根据离合器壳体的材料为HT200,可以确定毛坯的类型为铸件。铸造方法可以分为砂型铸造和特种铸造两个大的类别,在这两个大的类别之下又可以细分为多个小的类别,适用于不同的生产情况。特种铸造中的“壳型铸造”适用于各种铸造材料的成批大量生产,往往应用于泵体、壳体、轮毂等金属型或砂型铸造零件的内腔的成型,生产结构不甚复杂零件外廓尺寸大于400 mm的零件时,经济合理性也十分良好,其铸造成型的铸件尺寸精度高,表面粗糙度Ra数值较小,再加上壳型铸造同时具备便于实现生产过程的自动化和机械化,节省车间生产面积的特点,都适用于离合器壳体毛坯的生产。所以,离合器壳体毛坯的生产采用壳型铸造的方式,通过机器造型生产线大量生产,凹坑、凸台、肋板、Ф160孔、Ф82孔、Ф45孔等均与外形轮廓一同铸出,壳体底面、T1面和T2面各留3 mm加工余量。

2.2.3 定位基准的选择

根据定位基准选择的基本原则,结合汽车离合器壳体的结构特点,可以得到,汽车离合器壳体的底面与待进一步加工的T1、T2面相垂直,且底面上有两个Ф12工艺孔,以之为基准钻削T1、T2面上的孔,可以保证钻孔的位置的精准无误,符合作为精基准的要求。而T1面本身是相对平整的,和孔Ф160和孔Ф45处在同一平面上,三者又是一起铸造成型的,所以可以将T1面、孔Ф160和孔Ф45作为粗基准,加工底面和底面上两工艺孔,再以底面与底面上两工艺孔为精基准进一步加工T1、T2面和工件外表面上各孔,再以加工过的T1面、孔Ф160和孔Ф45为精基准,加工底面上其他的孔和位于工件内部的直径较大的孔。

2.2.4 汽车离合器壳体表面加工方法的确定

根据汽车离合器壳体的生产类型,可知,其加工对象固定不变,毛坯采用机器造型生产线成型,机床设备采用组合机床,并按工艺路线布置成自动线。

在选择零件表面的加工方法时,加工表面的技术要求是具有决定性作用的依据。加工

方法要适应零件的生产类型。当零件生产类型为单件小批生产时,宜采用常规、传统的加工方法和通用机床;当零件生产类型为大批量生产时,因为生产规模大,即使采用造价较高的高效加工方法和机床设备,设计定做专用的加工装备,提高制造的成本,在经济上也是可行的。

由于汽车离合器壳体的生产类型是大量生产,加工过程在组合机床自动线上完成,所

以,工件的底面、T1面和T2面可以采用先粗铣后精铣的加工方法,同一面上的孔可以同时钻削,螺纹孔的加工先钻出底孔,如果有倒角的存在则采用复合钻的方式在钻出底孔的同时完成倒角,之后再攻丝。

2.2.5 工艺流程的安排

根据之前的工艺分析和基准选择,初步作出的工艺流程安排如表2-1所示:

表2-1汽车离合器壳体加工工艺流程初步安排

工序号 | 工序内容 | 定位基准 |

1 | 铸造(采用壳型铸造的方式铸成毛坯,形成工件的外形轮廓,包括凹坑、凸台、肋板、Ф 160孔、Ф 82孔、Ф 45孔等。) | |

2 | 时效处理 | |

3 | 粗、精铣工件底面 | T1面、Ф160孔及Ф45孔 |

4 | 钻、铰底面上2 × Ф12工艺孔 | T1面、Ф160孔及Ф45孔 |

5 | 粗铣T1、T2面 | 底面及2 × Ф12工艺孔 |

6 | 精铣T1、T2面 | 底面及2 × Ф12工艺孔 |

7 | 加工T2面上4 × M16-2孔 | 底面及2 × Ф12工艺孔 |

8 | 加工T1面上2 × M10-2螺纹孔 | 底面及2 × Ф12工艺孔 |

9 | 加工T1面上7 × Ф13孔,2 × Ф18锪孔 | 底面及2 × Ф12工艺孔 |

10 | 加工T1面上2 × M12-2和M8-2螺纹孔 | 底面及2 × Ф12工艺孔 |

11 | 加工壳体面上2 × Ф20孔、2 × M8-2螺纹孔 | 底面及2 × Ф12工艺孔 |

12 | 加工壳体面上K¼锥螺纹孔 | 底面及2 × Ф12工艺孔 |

13 | 加工壳体面侧面的Ф30孔和2 × M10-2螺纹孔 | T1面、Ф160孔及Ф45孔 |

14 | 加工壳体面内侧的Ф42孔 | T1面、Ф160孔及Ф45孔 |

15 | 加工底面上4 × M10-2螺纹孔 | T1面、Ф160孔及Ф45孔 |

16 | 清洗,去毛刺 | |

17 | 检验 |

这一工序安排的方式虽然基本符合之前的分析,但是考虑到汽车离合器壳体的加工过程基本是在组合机床自动线上完成的,表中的工序安排不够紧凑,没能充分发挥组合机床自动线的优势,也不够经济合理,所以,要对这一工序安排作出调整,尽量集中工序,节省时间,比如可以同时加工T1面和T2面上的各孔。调整过后的工序安排如表2-2所示:

表2-2 汽车离合器壳体加工工艺流程

工序号 | 工序内容 | 定位基准 |

1 | 铸造(采用壳型铸造的方式铸成毛坯,形成工件的外形轮廓,包括凹坑、凸台、肋板、Ф160孔、Ф82孔、Ф45孔等。) | |

2 | 时效处理 | |

3 | 粗、精铣工件底面 | T1面、Ф160孔及Ф45孔 |

4 | 钻、铰底面上2 × Ф12工艺孔 | T1面、Ф160孔及Ф45孔 |

5 | 粗铣T1、T2面 | 底面及2 × Ф12工艺孔 |

6 | 精铣T1、T2面 | 底面及2 × Ф12工艺孔 |

7 | 钻削T2面上4 × M16-2螺纹孔底孔,T1面上2 × M10-2螺纹孔底孔、2 × M12-2螺纹孔底孔、M8-2螺纹孔底孔和7 × Ф13孔底孔 | 底面及2 × Ф12工艺孔 |

8 | 加工T2面上4 × M16-2螺纹孔,T1面上2 × M10-2螺纹孔、2 × M12-2螺纹孔和M8-2螺纹孔的螺纹,铰7 × Ф13孔 | 底面及2 × Ф12工艺孔 |

9 | 锪T1面上2 × Ф18沉孔,钻削壳体面上2 × Ф20孔、2 × M8-2螺纹孔底孔和K¼锥螺纹孔底孔 | 底面及2 × Ф12工艺孔 |

10 | 加工壳体面上2 × M8-2螺纹孔和K¼锥螺纹孔的螺纹 | 底面及2 × Ф12工艺孔 |

11 | 钻削壳体面侧面的Ф30孔和2 × M10-2螺纹孔底孔 | 底面及2 × Ф12工艺孔 |

12 | 加工壳体面侧面2 × M10-2螺纹孔的螺纹 | 底面及2 × Ф12工艺孔 |

13 | 加工壳体面内侧的Ф42孔 | T1面、Ф160孔及Ф45孔 |

14 | 钻削底面上4 × M10-2螺纹孔底孔 | T1面、Ф160孔及Ф45孔 |

15 | 加工底面上4 × M10-2螺纹孔的螺纹 | T1面、Ф160孔及Ф45孔 |

16 | 清洗,去毛刺 | |

17 | 检验 |

3 汽车离合器壳体T2面安装孔钻削加工组合机床设计

根据本次设计任务的要求,本章主要针对第7道工序“钻削T2面上4 × M16-2螺纹孔底孔,T1面上2 × M10-2螺纹孔底孔、2 × M12-2螺纹孔底孔、M8-2螺纹孔底孔和7 × Ф13孔底孔”中关于“钻削T2面上4 × M16-2螺纹孔底孔”的内容展开。

3.1 组合机床工艺方案的拟订

T1、T2面上均有螺纹孔,为了将粗加工工序和精加工工序分开,同时钻削T1、T2面上各螺纹孔的底孔。T1面上除2 × M10-2螺纹孔、2 × M12-2螺纹孔和M8-2螺纹孔外,另有7个Ф13孔,根据“相同类型工序集中”的原则,可以在钻削螺纹孔底孔的同时,钻削7 × Ф13孔。

T2面上孔1、孔2高度相同,其水平间距为295 mm ,孔3、孔4高度相同,其水平间距为290 mm ,孔1、孔3中心距为94 mm ,孔2、孔4中心距为94 mm ,可见,T2面上4个孔之间的间距足够大,可以同时钻削。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: