垃圾箱滚塑模加工工艺及装备设计毕业论文

2020-04-05 10:52:57

摘 要

本文主要研究垃圾箱滚塑模加工工艺及垃圾箱滚塑模的焊接和抛光装备的设计,其中以抛光装备的设计为重点。深埋式垃圾箱采用滚塑工艺加工,对垃圾箱滚塑模具的内壁有很高的精度和粗糙度要求,因模具尺寸较大,一般的内圆抛光机床无法满足设计要求,需要设计出一种能够高效满足抛光需求的装备。

论文主要研究设计了:1)两种模具支撑工作台,动力工作台为模具提供旋转动力,非动力工作台安防滚柱滚珠丝杠调节装置,用于调节组成垃圾箱模具的不同尺寸滚筒的同轴度;2)垃圾箱滚塑模具抛光工作台,抛光工作台选择偏心安装,既能够很好的适应不同尺寸的模具规格又可缩短L型回转轴的长度以减小抛光过程中产生的扭矩。

本文的特色:采用一种经济环保的方式对模具内壁进行抛光,抛光装备结构简单,能够用于多种规格的模具内圆的抛光,具有广泛的适应性。

关键词:垃圾箱模具;滚塑成型;焊接装备;抛光装备;支撑工作台

Abstract

This paper is mainly about the design of welding and polishing equipment for dustbin rolling moulds, in which the emphasis is on the design of grinding equipment. The deep buried garbage can is processed by rolling plastic technology, which requires high precision and roughness of the inner wall of the mould. Because of the large size of the mould, the general inner circle grinding machine can not meet the design requirements. It is necessary to design a kind of equipment which can meet the needs of grinding efficiently.

This paper mainly studies and designs two kinds of die supporting worktable, the power table provides the rotating power for the mould, and the non-power table is used to adjust the safety of roller screw. Used to adjust the coaxiality of different size rollers that make up the dustbin mold) the grinding table of the dustbin rolling mould and the grinding table select the eccentric installation. It can not only adapt to different size of die specification but also shorten the length of L-shaped arm to reduce the torque produced during grinding.

The features of this paper are as follows: adopting an economical and environmental protection way to polish the inner wall of the mould, the equipment structure is simple, and it can be used in the grinding of mould inner circle of various specifications, and it has wide adaptability.

Key Words:Dustbin mould; Rotational molding; Welding equipment; Grinding equipment; Work bench

目录

第1章 绪论 1

1.1 选题背景及意义 1

1.2 国内外发展现状 2

1.3 主要设计内容 3

1.3.1 本文的主要研究内容 3

1.3.2 本文的结构安排 3

第2章 垃圾箱滚塑模加工工艺 5

2.2 垃圾箱滚塑模结构分析 5

2.2 垃圾箱滚塑模加工工艺 6

2.3 垃圾箱滚塑模生产节拍计算 6

第3章 垃圾箱滚塑模加工装备总体设计 8

3.1 垃圾箱滚塑模加工装备总体技术要求 8

3.2 垃圾箱滚塑模加工装备总体设计思路和方案 8

第4章垃圾箱滚塑模加工装备的结构设计 10

4.1 动力支撑工作台结构设计 10

4.2 非动力支撑工作台结构设计 12

4.3抛光工作台的结构设计 14

第5章 总结与展望 20

5.1总结 20

5.2展望 20

参考文献 22

致谢 23

第1章 绪论

深埋式垃圾箱具有占地面积小,密封性好,容量大等优点,在社会中的运用越来越广泛。深埋式垃圾箱一般采用滚塑工艺加工成型,滚塑加工决定了垃圾箱滚塑模在垃圾箱生产过程中具有无与伦比的重要性,尤其是模具内壁的表面质量会对垃圾箱的加工产生到重大影响。

1.1 选题背景及意义

滚塑模在滚塑成型加工中的起着非常重要的作用,模具的内部结构,内表面的加工精度等对滚塑成型制品的外观,外表面粗糙度以及制品的厚度等有着很大影响。塑胶产品有多种加工方式,制品的多样性较为广泛,而滚塑成型起步较其他塑料加工方式晚了很多年,滚塑成型的相应装备也不够完善,产品的多样化和成型主机的通用化,造就了滚塑模的发展进程和滚塑成型主机设备的发展进程相比要快一些。模具的壁较薄时滚塑模区别于或者说优于其它塑料成型模具的最大特点。在滚塑成型时,主要通过外部加热,模具将热量均匀的传导给模具内部的粉末原料或液体原料。从理论上来说,滚塑模做的越薄,模具的传热效率就会越高,但是在实际生产过程中,应该充分考虑模具自身的强度和刚性需要,以及需要生产的产品的尺寸精度需求,滚塑模不应该做的太薄,在保证以上要求的情况下,尽可能做薄一些。

滚塑模按组成模具的材料方面来说,应用最广泛的主材料要为钢材和铝材,其他多种金属和高分子材料也在研究之中。然而无论运用哪种材料,目前在制作加工性能优良,导热性高、精度高的滚塑模时,都还没有形成针对性的加工制造方法。目前最常用的材料是钢材,在制作钢模时应根据产品需求配合使用一些其它辅材,制作钢模的钢材主要运用碳钢和不锈钢;铝模多是用于汽车零部件生产,铝模具有可塑性好,传热性好等优点,但是也具有易变形,不能承受高温等缺点。随着对材料的研究,目前一些新型材料也开始用于滚塑模的加工制造中来,在一些特殊场合,玻璃模具,碳纤维模具以及复合材料模具发挥着普通塑料加工和一般滚塑模无法发挥的作用。

对于较大型圆筒类中空塑料制品一般采用滚塑成型的方式加工,滚塑成型能够一次性成型,能够很好的满足产品质量需求,又因为滚塑模寿命周期长,可以很好的节约生产成本,满足经济性要求。

1.2 国内外发展现状

滚塑成型又可以称为旋塑成型,是一种较新型的塑料加工工艺。滚塑成型也是需要经过下料,加热,冷却,成型,脱模等工序。在加热阶段的初期,如果下料时用的是粉末状塑料原料,则原料先在模具的内壁表面形成多孔层,然后随着加热和模具回转的过程,塑料原料由粉末状一步步成熔融态,最后再模具表面形成厚度均匀的塑料涂层;如果用的是液体原料,则原料先在模具表面流动并逐渐在模具表面涂敷成涂层,当达到塑料原料的凝胶点时原料停止流动,在模具表面形成均匀的涂层。完成加热附着阶段以后,将模具放入冷却区进行冷却,一般的工厂时通过强制通风或喷水冷却,也可采用混合溶剂冷却,然后被冷却好的模具置于工作区,打开模具,取走加工成型的制件,接着再加入原材料进行下一轮加工循环。

滚塑成型是一种历史较短、总体规模相对较小的塑料成型方法,但是发展相当迅猛。在1960-1970年间,适合运用于滚塑成型的新型工业原料——聚乙烯(PE)粉末的出现使得滚塑产业发展前景变得十分明朗,前途一片大好。经过了十余年间的探索,西方等较发达的国家就已经能够开始将滚塑成型技术应用于大规模产品的制备。显然,以英国,德国等东欧国家为代表的欧洲国家、美国、以及日本等国家在滚塑成型的工业化道路上较早地便迈出了第一步。截至目前,滚塑成型已在这些国家的塑料工业中占据了很高的一个比例,用于加工滚塑成型的机床也明显领先国内水平,模具等的加工生产更是以自动化生产和去人工化生产为主。

随着改革开放的进程,我国的工业化水平得到了很大的提升,滚塑成型在中国国内也开始了工业化道路的实施。进入二十一世纪以来,随着智能化工业以及工业3.0,工业4.0的提出,越来越多的科技工作者也开始投入到滚塑行业中,滚塑工业得到了较为迅猛的发展。然而由于起步较晚,所用材料有限等各种因素,滚塑工业的发展速度低于其他塑料成型加工行业。

对于滚塑模的加工而言,目前国内滚塑模的加工依旧是以传统的手工加工为主,需要人工焊接,人工打磨,不仅费时费力,噪声大、污染大,加工精度也有待提高。面对这一现状,国内有几家研究院所也先后开展了滚塑模具加工成型的研究,其中哈尔滨工业大学,西北工业大学等大学的研究成果最为显著。华中科技大学和日本企业合作,开发出了很是不错的电压成型技术。但是对于圆筒类滚塑模,国内的机械化加工机床主要依靠国外进口,国内仍无较完善的智能化加工装备。小型企业一般无能力承担研发和购买昂贵的进口装备,因为滚塑模具有使用寿命长等优点,购买装备也并非必选项;对于大型企业,对模具水平要求较高,国内的相关研发水平有限,一般选择购买国外机床。滚塑模的加工装备的研究在国内来讲仍有很长一段路要走,但是我们有理由相信,未来我国一定会赶上甚至超越欧美等国家。

1.3 主要设计内容

1.3.1 本文的主要研究内容

通过对深埋式垃圾箱滚塑模的结构和力学分析,合理布置加工工艺和加工方案,运用机械方式代替人工进行垃圾箱滚塑模的生产。设计出的滚塑模用于批量生产直径为1800mm,高度为2500mm的新型环保垃圾箱,垃圾箱应能满足较高的密闭要求。

设计中主要完成以下目的:

1.垃圾箱滚塑模焊接与抛光设备的总体方案设计 ;

2.垃圾箱滚塑模焊接与抛光设备主体结构设计 ;

3.垃圾箱滚塑模加工设备零件设计。

1.3.2 本文的结构安排

本文的主要研究对象为深埋式垃圾箱滚塑模加工工艺及装备设计,包括深埋式垃圾箱滚塑模具支撑工作台设计和抛光工作台的设计。

本文的结构安排大致如下:

第一章为绪论,主要讲述了课题的选题背景、意义、国内外现状及论文的主要内容。

第二章为模具内壁抛光的总体设计,包括方案的选型、论证,以及各工作台运动情况的分析。

第三章为两种模具支撑工作台的结构设计,首先讲述了两种支撑工作台的设计要求,然后根据设计要求和模具尺寸进行动力工作台的设计及电机选型,非动力工作台的设计及滚柱滚珠丝杠的选型和校核;

第四章为抛光工作台的结构设计,首先讲述了抛光工作台的设计要求,根据设计要求对抛光工作台进行结构设计和电机等的选型,最后针对关键零部件进行校核;

第五章对本文工作进行了总结和展望。

第2章 垃圾箱滚塑模加工工艺

深埋式垃圾箱滚塑模有着尺寸较大,对内壁表面质量要求高等特点,在设计垃圾箱滚塑模加工工艺过程中,应充分考虑空间布局,表面粗糙度,焊接处圆角等因素。本章主要是对深埋式垃圾箱滚塑模加工需求,加工工艺以及生产节拍进行介绍和论证。

2.2 垃圾箱滚塑模结构分析

2.2 垃圾箱滚塑模结构分析

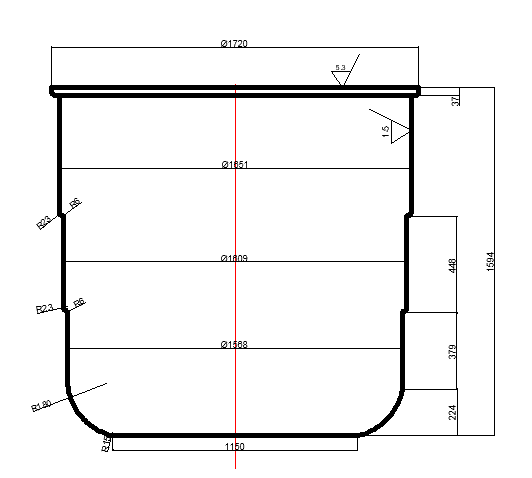

图2-1 垃圾箱滚塑模外模

本次需要加工的深埋式垃圾箱滚塑模外模的凹模采用三段圆管焊接而成,模具整体采用厚度为3.5mm的钢板焊接而成,尺寸和加工精度如图2-1所示。 在准备阶段,将厚度为3.5mm的钢板分别卷制成直径为1651mm,1609mm,1568mm的三段圆弧,其中直径为1568mm的圆弧底部采用冲压工艺冲制成如上图2-1所示的弧形,然后在小圆处焊接直径为1150mm的圆形钢板。做完准备阶段,对圆筒分段逐步进行吊装,焊接,抛光等工序。

在对模具进行焊接过程中,应注意焊接处的圆角要求,也可以选择直缝厚焊缝,对焊缝进行抛光,打磨出所需要的圆角。在抛光过程中,应注意底面圆弧处的抛光,也应对底面焊缝处进行较仔细打磨,模具内壁粗糙度精度为1.5,应对内壁进行精磨,打磨时需要选好打砂轮,控制好打磨速度。

2.2 垃圾箱滚塑模加工工艺

深埋式垃圾箱滚塑模具的加工过程主要由焊接过程和抛光过程组成。模具由三段圆筒焊接组成,对于大圆管抛光一般采用分段式抛光工艺,既先对带底端的圆筒进行底面和侧面圆筒壁抛光,然后将两段圆筒焊接在一起,抛光焊缝和第二段圆筒内壁,然后焊接第三段圆筒,抛光焊缝和第三段圆筒内壁,最后对模具进行检验,校核,修正。

深埋式垃圾箱模具加工的工艺流程及加工所需设备如表2-1所示:

工序号 | 工序名称 | 作用对象 | 工序内容 | 设备 |

001 | 准备阶段 | 模具圆筒 | 1.卷制3.5mm钢板成圆筒 2.吊装至工作台架 | 起吊 设备 |

002 | 抛光 | 模具圆筒 | 1.抛光圆筒底面 2.抛光圆筒内壁 | 抛光 设备 |

003 | 焊接 | 模具圆筒 | 1.调整两段圆筒同轴度 2.用直缝焊机焊接圆筒 | 直缝 焊机 |

004 | 抛光 | 模具圆筒 | 抛光焊缝 抛光模具内壁 | 抛光 设备 |

005 | 焊接 | 模具圆筒 | 吊放第三段圆筒 2.用直缝焊机焊接圆筒 | 直缝 焊机 |

006 | 抛光 | 模具圆筒 | 1.抛光焊缝 2.抛光模具内壁 | 抛光 设备 |

007 | 检验 | 模具 | 检验焊缝、模具内壁粗糙度 |

表2-1垃圾箱滚塑模加工工艺

2.3 垃圾箱滚塑模生产节拍计算

垃圾箱滚塑模加工主要是焊接和抛光工艺,加工过程并非全自动加工,仅对自动焊接和抛光工序进行加工时间计算。

1.焊接工序生产节拍计算:

焊接采用人工点焊和自动焊接相结合的方式。在需要焊接的圆筒基本满足同轴度要求的情况下,先由人工进行电焊焊接,同时对圆筒的同轴性进行微调,保证焊接的两部分的圆心在同一轴线上的同时可以一起转动,既新加入圆筒可以跟随动力工作台上的圆筒一起转动。此过程所需时间粗步定为15min。

自动焊机一般的焊接速度为30-50cm/min,取焊接速度为40cm/min,动力台架上支撑的模具圆筒直径为1651mm,那么焊接一周时常为:

模具生产过程中,需要进行两次焊接操作,焊接总时长可初步估算为56min.

2.抛光工序生产节拍计算:

抛光过程不同于焊接过程,动力支撑工作台上的圆筒可以适当加快回转速度,回转速度变为1r/min ,模具底面内壁抛光时选用直径为150mm的抛光砂轮,则底面抛光时长为:min ,抛光过程中难免出现重复抛光部分,则抛光底面时长粗估为18min 。模具侧面内壁抛光时长由砂轮的厚度决定,根据砂轮厚度将模具抛光分为多段,再对每一小段分别进行抛光处理,每段抛光时长为1min。垃圾箱滚塑模模具总长为1594mm,组成模具的每一大段的长度分别为543mm.448mm,379mm,224mm,砂轮厚度初选为100mm,则需要抛光20次,既抛光时长为20min。

第3章 垃圾箱滚塑模加工装备总体设计

垃圾箱滚塑模加工装备是整个设计中的重要部分,清晰的设计思路和明确的设计方案可以起到事倍功半的效果。本章主要介绍加工装备应完成的目标和设计方案。

3.1 垃圾箱滚塑模加工装备总体技术要求

1)采用半自动焊接方式,能够满足焊缝要求;

2)设计工作台代替人工进行抛光,满足粗糙度要求;

3)能够满足多种尺寸和规格的此类模具的加工;

4)充分考虑加工作业中的安全问题,环保问题。

3.2 垃圾箱滚塑模加工装备总体设计思路和方案

3.2.1垃圾箱滚塑模加工装备总体设计思路

垃圾箱滚塑模的加工过程类似于大型圆管的加工过程,在设计之初可以参考大型圆管类零件的焊接和抛光工艺过程。经过搜索相关的论文,文献以及设计专利等,发现运用环缝焊机或直缝焊机是最常用的设计方案,其中运用直缝焊机焊接效果更好,就以此为出发点来进行焊接方案的设计。不过与常用的大型圆管相比,垃圾箱滚塑模的每一段圆管尺寸并不是很大,最大的一段只有543mm长,应对方案进行改进。经老师指导和查阅相关资料,发现运用轮系支撑回转焊接是一个不错的思路,便开始查阅相关资料。偶然间搜索看到了小型搅拌机的运转图,发现可以采用与其类似的方法设计回转台架带动一段圆管回转,再运用滚柱滚珠丝杠系统调节不同圆筒的位置,调整完毕以后运用直缝焊机焊接。

常见的磨床多为外圆磨床,搜索到的内圆磨床也是只能对小尺寸的零件进行抛光。经过对多种机床工作原理的了解,最初是选用卧式钻床作为参考模型,设计回转轴,轴端带动砂轮打磨,经过进一步论证发现,这种方式打磨底面是时需要很大的砂轮,对轴的刚性要求太高,而且很不安全,也无法防尘,此外还很难打磨焊缝。经老师指导,将轴改为L型回转轴,在轴端安装小型打磨机,既可以很好的满足刚度要求,又可以根据不同的打磨需求更换打磨机或砂轮,满足多种尺寸的圆管打磨需求。

3.2.2垃圾箱滚塑模加工装备总体设计方案

深埋式垃圾箱滚塑模焊接过程主要为圆筒间焊接,焊接可选用点焊加机械焊接结合的半自动焊接方式。首先在动力支撑工作台上和非动力支撑工作台上(图3-1)放置由厚度为3.5mm的钢板卷制而成的不同尺寸的圆筒,通过非动力工作台上的滚柱滚珠丝杠调节圆筒距地面高度,当两圆筒圆心处于同一水平线上时进行电焊操作,然后将直缝焊机放到合适的位置处,开启直缝焊机开关,打开动力工作台上的电机开端,由电机带动滚轮,滚轮带动圆筒进行机械焊接。其中动力工作台主要由工作台架,微电机,减速器,传动轮系,托轮等结构组成;非动力工作台架主要由工作台架,滚柱滚珠丝杠进给系统,工业脚轮等组成。