叶轮加工专用数控砂带磨床的结构设计毕业论文

2020-04-05 10:52:17

摘 要

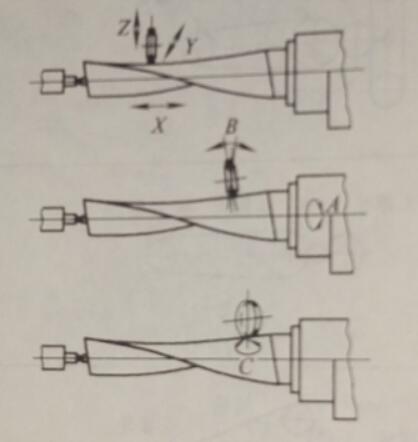

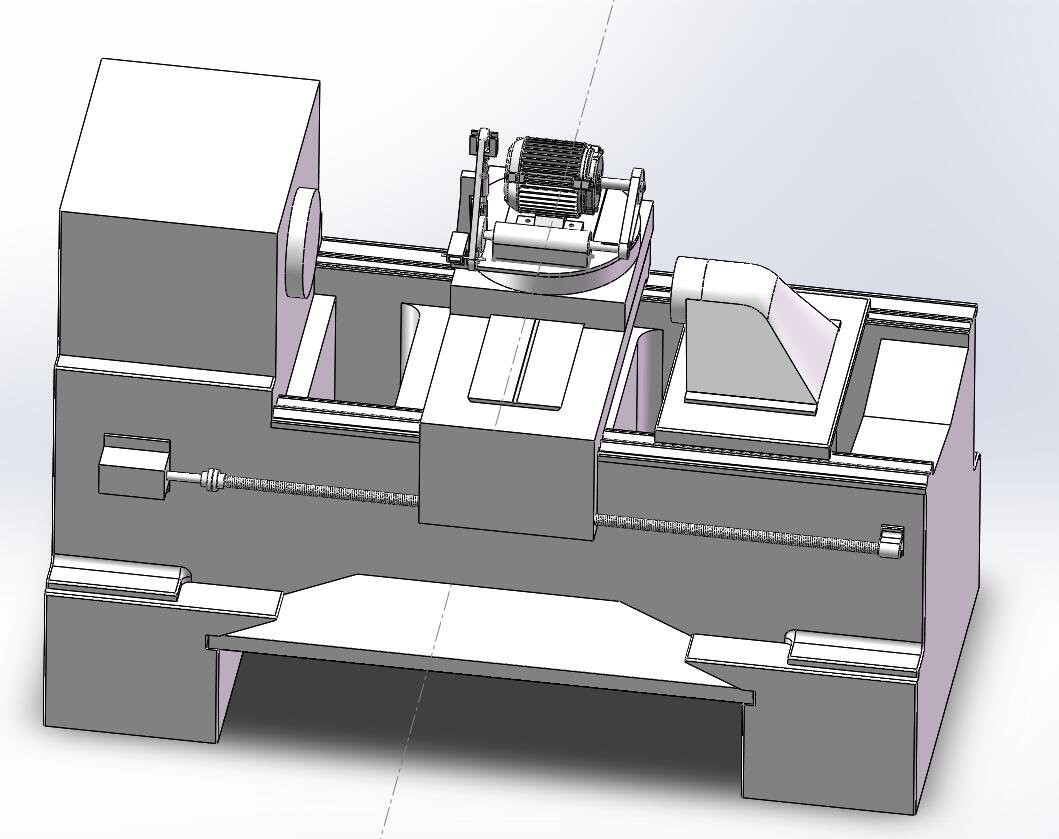

本说明书进行了数控砂带磨床的结构设计。本砂带磨床主要用于中小型叶轮零件表面的粗加工与半精加工。机床结构采取类似车床的C0ZXB的机床运动分配结构形式,通过四个自由度的灵活性能可以加工一般机床难以加工的表面,尤其是叶轮零件表面的自由曲面。本说明书对磨床的主要结构件进行了设计计算,以满足机床运行时的刚度和强度要求。

关键词:砂带磨床;数控机床;机床设计;

Abstract

This manual describes the design of a CNC belt grinder. The belt grinding machine is mainly used for the rough and semi-finishing of the surface of small and medium-sized impeller parts. The machine tool structure adopts the C0ZXB machine motion allocation structure similar to the lathe, and can process the difficult-to-machine surfaces of the general machine tool through the four-degree-of-freedom flexible performance, especially the free surface of the impeller component surface. This manual has designed and calculated the main structural parts of the grinding machine to meet the stiffness and strength requirements of the machine.

Key Words:Belt Grinding Machine; CNC Machine Tool; Machine Tool Design;

目 录

摘 要 I

Abstract II

第1章 绪论 1

1.1 砂带磨削技术介绍 1

1.2 叶轮结构特点分析 3

1.3 砂带磨床国内外发展现状 3

1.3.1国外砂带磨削技术发展状况 3

1.3.2国内砂带磨削技术发展状况 5

1.4 本课题的研究目的及意义 7

第2章 数控砂带磨床总体方案设计 8

2.1磨头的方案设计 8

2.1.1磨削工艺的选择 8

2.1.2 砂带磨削方式的选择 10

2.1.3 砂带磨削走刀方式选择 11

2.1.4 砂带磨削工艺参数估计 12

2.1.5 磨头总体结构的选择 12

2.2 数控砂带磨床机床结构的设计 13

2.2.1 机床运动的确定 13

2.2.2 机床运动的分配 14

2.3 数控砂带磨床总体设计 15

第3章 数控砂带磨床关键零部件的计算、选择与校核 17

3.1 电动机的选择计算 17

3.1.1 电动机类型的选择 17

3.1.2 电动机转速的选择 17

3.1.3. 三相异步电机功率的选择 17

3.1.4 电动机型号的确定 18

3.2 滚珠丝杠的选择计算 18

3.2.1 大拖板滚珠丝杠的选择计算 18

3.3 伺服电机的选型 22

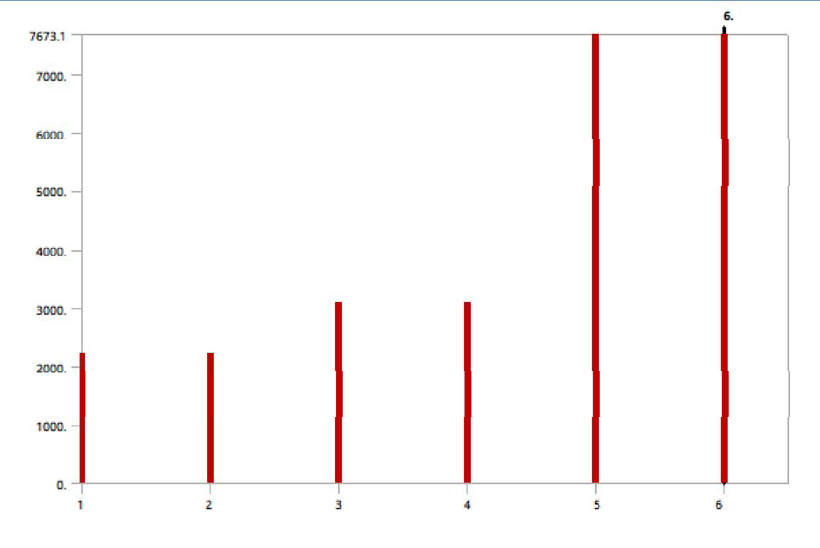

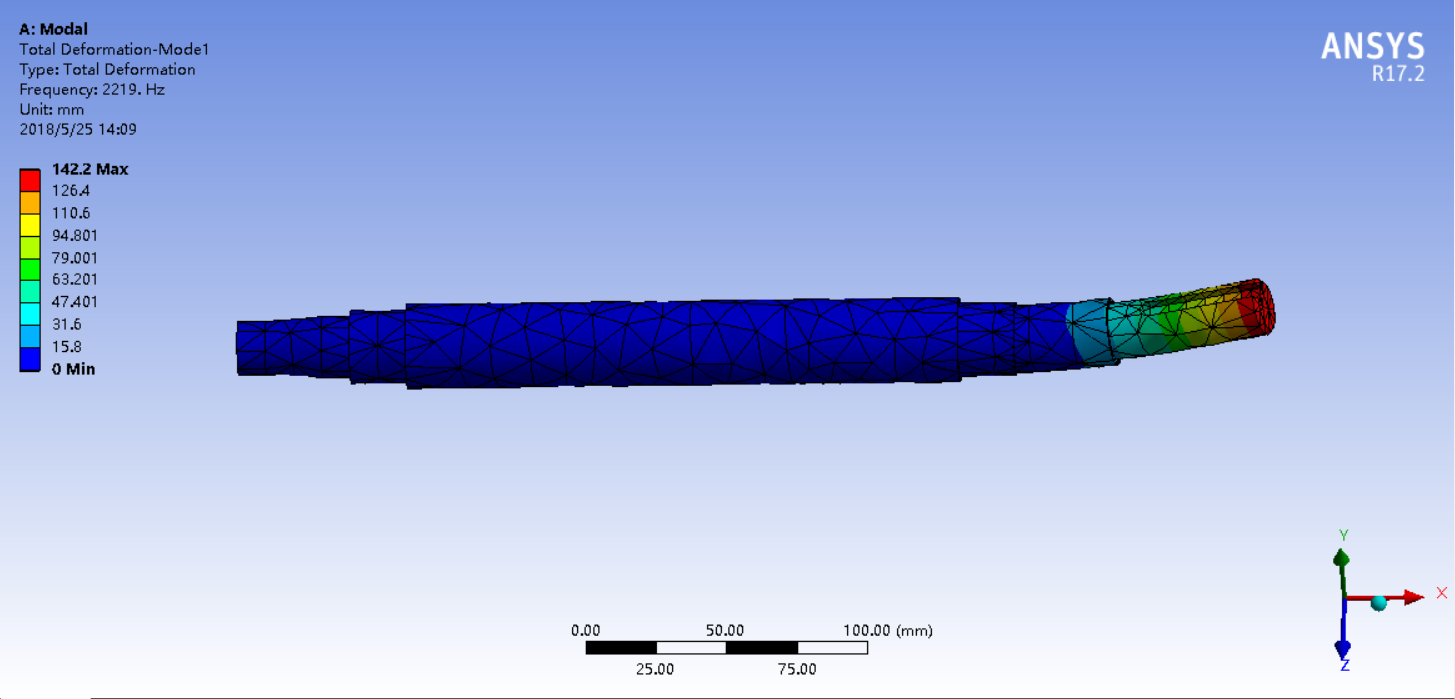

3.4 磨头部分轴的设计与有限元仿真校核 22

3.4.1 Ansys软件介绍 22

3.4.2 基于Ansys Workbench软件的轴的模态分析 22

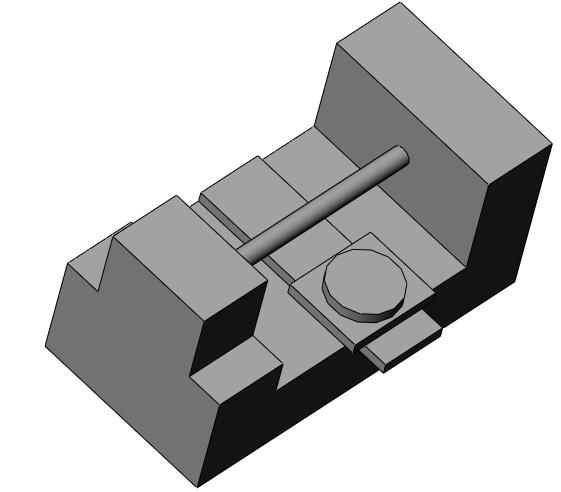

第4章 数控砂带磨床其它零部件的设计选择 25

4.1 床身的设计 25

4.2 导轨的选择 26

4.3 头架箱的设计 26

第5章 总结与展望 28

参考文献 29

致 谢 30

第1章 绪论

我国经济的不断腾飞,给制造业带来了新的要求和挑战。为防止我国落入中等收入陷阱,产业升级的需求迫在眉睫。砂带磨削作为一种具有极高生产效率和产品质量新型加工技术,其生产效率甚至比一般的车削、铣削、砂轮磨削还要高,而且表面质量非常高,因此十分具有发展前景。

叶轮是在我国经济发展中非常重要的一类零件。叶轮是泵、汽轮机上的关键零件,如果叶轮加工效率、加工质量不高,那么供水、发电系统的效率将大打折扣,其成本也会增加,最终给居民生活和企业工厂带来负担。本说明书将根据叶轮的结构的特点进行数控砂带磨床总体结构的设计,重点在于机床结构的设计说明。

1.1 砂带磨削技术介绍[4,5,6]

砂带磨削,是一种既古老又新颖的减材加工技术。早在20世纪初,人们就开始让机械使用砂带来加工木材、皮革等材料。20世纪30年代开始,砂带磨床开始被应用于金属材料的加工,并在第二次世界大战中被运用于武器的加工。二战之后,美欧日等发达工业国家都开始着手于砂带磨削技术的相关研究,极大地推动了砂带磨削行业的总体发展。

砂带磨削机床使用砂带来进行磨削,具有许多普通机床所不具备的特点。

首先,砂带磨削一般使用橡胶作为接触轮,使用纸基或布基砂带,因此砂带磨削具有弹性,拥有切削、磨削、抛光等一系列功能。

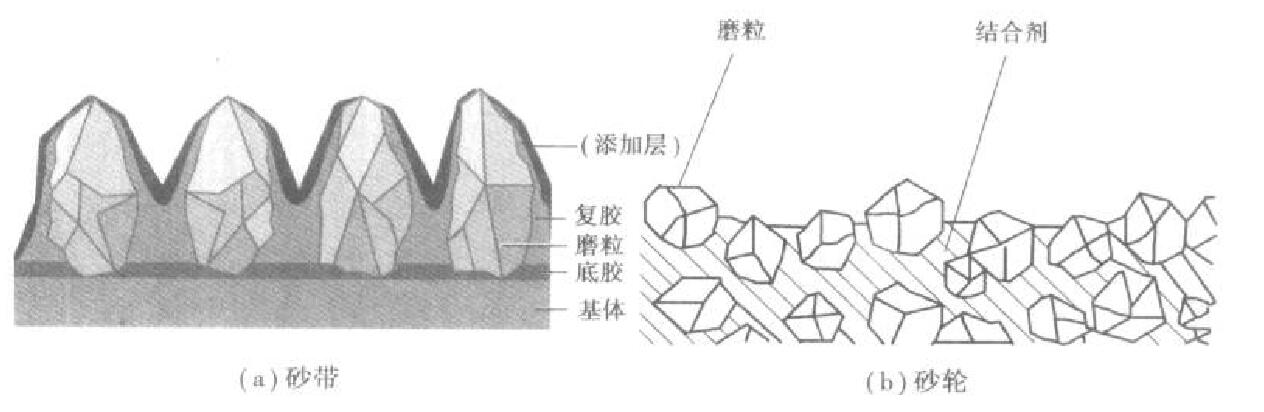

其次,砂带的植砂方式与砂轮的植砂方式大不相同,前者现在多使用静电植砂的方法,所制得砂带上的磨粒分布十分均匀,与砂带的连接牢靠,而后者多使用粘合剂将磨粒之间相互连接,磨粒分布不均匀,且磨粒容易脱落。这导致了砂带磨削的极高切削能力和磨削比(切削过程中被去除的工件材料和切削刀具损耗的质量之比)。就钢材来说,砂带磨削的切削速度已经可以达到700,已经超越了车削和铣削的切削速度,更是远远超过砂轮磨削。

图1.1 砂带与砂轮表面结构对比

再次,使用砂带磨削加工过的表面质量非常高。除了因为砂带磨削机床的切削部分具有弹性之外,还有多重原因。第一,砂带磨削产生的热量散失快。砂带磨削使用砂带进行磨削,砂带的工作面积比砂轮要大很多,砂带进行切削后马上就被驱动轮带离加工区域,砂带上每一点所经历的工作时间与不工作的时间之比很小,因此砂带在下一个加工循环前已经得到充分散热,砂带磨床上的热量难以聚集,甚至能保持在100℃之下持续加工,不会出现砂轮磨削容易出现的烧伤工件的问题;第二,砂带磨头具有弹性,砂带磨削系统振动小,不像砂轮磨床那样容易发生振动,也不会对工件产生刚性冲击,从而影响加工质量;第三,砂带磨削的回转工作件几乎无磨损,不会像砂轮那样容易因磨损产生动不平衡现象,也不会因磨损产生切削速度的改变。即使是普通的砂带磨床也很容易达到的表面粗糙度,高端砂带磨床甚至能达到的表面粗糙度。

从次,砂带磨削可以在保证高精度和高表面质量的前提下加工复杂的空间自由曲面形状。在砂带磨床广泛运用之前,叶轮、螺旋桨一类空间曲面往往通过多轴数控铣床或手工加工的方式生产,而多轴数控铣床制造难度大、成本高,手工加工的方式生产率低,质量难以保证,工人工作环境差。砂带磨床可以很好的加工这类难加工的复杂面。。

最后,砂带磨削的精度较高,成本很低。高端砂带磨床的精度可以达到0.1μm,早已跻身超精密加工机床的行列。砂带磨削能源利用率非常高,现代砂带磨床平均功率利用率高达90%,先进砂带磨床功率甚至可以达到96%,远远超过其它所有任何一种机床。砂带磨床结构简单,结构零件质量小,回转件转动惯量小,砂带的更换也很方便快捷,这些都大大减少了砂带磨床的制造成本和操作工的工作量。

由于砂带磨削具有以上传统机床所不具备的特点,因此砂带磨床的发展前景十分广阔。

砂带磨床具有传统加工方法所不具备的广泛应用领域。砂带磨削所能加工的材料范围十分广:从皮革、木材、塑料到钢铁、钛、钨、铝,砂带磨削几乎没有不能加工的材料。除此之外,砂带磨削的加工宽度范围非常大。砂带磨削的加工宽度取决于接触轮或接触板的宽度。与砂轮磨削相比,砂轮最大宽度为1000mm,而砂带的宽度可在2000mm以上,甚至已经出现了4900mm宽的砂带磨床。使用宽砂带的砂带磨床可以加工大面积高精度、低粗糙度要求的工件表面,适用于航空航天、舰船等领域。值得一提的是,砂带磨床特别适用于处理冲裁件的毛刺。电机硅钢片表面涂有绝缘漆,如果用砂轮磨床去毛刺,很容易划伤表面绝缘漆,导致短路;而使用砂带磨削可以避免这个问题。

1.2 叶轮结构特点分析[11]

叶轮是以流体为工作介质的机械其主要功能为实现机械的动力与流体动能之间的转化。叶轮主要有用于与液体接触的水泵叶轮和与气体接触的汽轮机叶轮等。为了最大化叶轮的工作效率,叶轮形状多为符合流体力学的光滑的空间自由曲面。典型的叶轮零件形状如汽轮机的叶片(图1.2所示)。

图1.2汽轮机动叶片

1.3 砂带磨床国内外发展现状[5,11]

1.3.1国外砂带磨削技术发展状况

目前国外砂带磨削技术发展已经达到很高的水平。在发达工业国家中,尤以美、日、德最为先进。

美国对砂带磨削的研究进行的最早,应用的也最早,在砂带磨削上获得的成果也最多。美国的砂带磨床数量约占美国磨床总数的四分之一,砂带磨床已经十分普及。美国有众多砂带磨床制造厂商,其中比较著名的有:桑德斯坦德机床公司,哈蒙德机械制造公司,希尔艾克姆公司,马迪逊机床厂,艾默生电气集团和丹纳布雷公司等。这些众多砂带磨床制造企业所生产出的产品从大型传送带平面砂带磨床到微型手枪式砂带磨床,产品类别一应俱全。另外,美国的砂带制造企业还研制了许多新型高品质砂带,如聚酯基薄膜砂带,陶瓷氧化铝砂带等,分别适用于精密与超精密加工和大型重载磨削机床。除此之外,美国企业在砂带磨床的机床研制领域也颇有建树。桑德斯坦德公司生产的一种四主轴平面砂带磨床(如图1.3)的金属切除率高达650,每小时可产生270kg金属切屑,每个磨头的切屑功率高达90Kw。总体而言,美国是国际上砂带磨床的研究与应用领域的领头羊。

图1.3 四磨头平面砂带磨床

德国的砂带磨床研究水平很高。德国以布劳格施伟格大学和阿亨工业大学为主的研究机构自上世纪五十年代起就一直致力于砂带磨削的研究工作,发表了大量相关论文成果。德国知名的砂带磨床生产企业有:VSM公司,赫莫斯模具工业公司,金世博,费德缪勒公司,舒瓦贝公司等。其中VSM公司是国际砂带制造企业的佼佼者,其研制的KK系列堆积磨料砂带是全球不锈钢磨削、抛光上使用最多的砂带产品。

日本自从1957年引进了砂带磨床后,就逐渐开始了对砂带磨床的研究与制造方面的投入。至1968年,日本仅宽砂带磨床就有400台,广泛应用于钢材、木材和塑料等材料的加工。日本在新型砂带与砂带磨床的研制上也不断出现新成果。京都大学研制出了一种用于加工非晶态超导材料表面精密加工的金刚石磨粒金属基砂带的砂带磨床;三菱研制出了用于汽轮机叶轮加工的数控砂带磨床。除此之外,日本在上世纪末还研制出了超微磨粒的砂带磨削技术,可以在几十纳米的误差范围内加工普通机床难以加工的脆硬的硅材料件。

其它国家在砂带磨床的发展上也各有成就。俄罗斯,法国,瑞士,荷兰,瑞典,西班牙等国砂带磨削技术的发展也较快,并且已经拥有成熟的生产技术。

总体来说,国外砂带研究有以下几个主要先进领域:

精细砂带,包括堆积磨料砂带,多层磨粒砂带,薄膜基砂带等。主要用于表面高精度加工;

重载强力砂带,主要有陶瓷刚玉砂带等。主要用于化工、冶金、电力等行业。

第三涂层砂带。第三涂层砂带在底胶和复胶的基础上在磨粒外层又涂有第三涂层,涂层主要为卤素或硫元素的金属盐,可以减小砂带磨削时的温度和材料粘附,适合用来加工如钛合金等难加工材料。

1.3.2国内砂带磨削技术发展状况

我国在砂带磨削领域研究的比较早,但是发展比较慢。上世纪五十年代末,沈阳黎明发动机厂从苏联引进了窄砂带磨床用于加工航天器发动机叶片,这是我国最早接触到现代的砂带磨床。不过从此一直到改革开放,我国砂带磨削技术的研究和砂带磨床的研制一直没有什么进展,砂带磨床只被军工企业使用,只被用来加工航天器发动机叶片,并没有其它领域的应用。从80年代后,我国砂带磨床的发展开始逐渐步入轨道,国内的机械厂开始认识到砂带磨床的优越性,并开始逐步引进、开发砂带磨床产品,砂带磨床的应用也从军工领域拓展到冶金、化工、轻工、交通、能源等领域。我国在这一时期产生的比较有影响力的砂带磨床制造厂多为矿山机械的制造企业,如沈阳矿山机械厂、第二重型机床厂等。我国的砂带磨床制造厂中,代表性的是新乡机床厂,他们的砂带磨床产品多种多样,有专用于硅钢片去毛刺的2M53100硅钢片去毛刺机,也有用途广泛的XT001/5万能砂带磨床。该厂当时还被工业部认证为砂带磨床唯一定点生产单位。总体而言,我国在改革开放后涌现出一批砂带磨床的生产企业,并涌现出了一批从事研究砂带磨削的大专院校与科研单位。

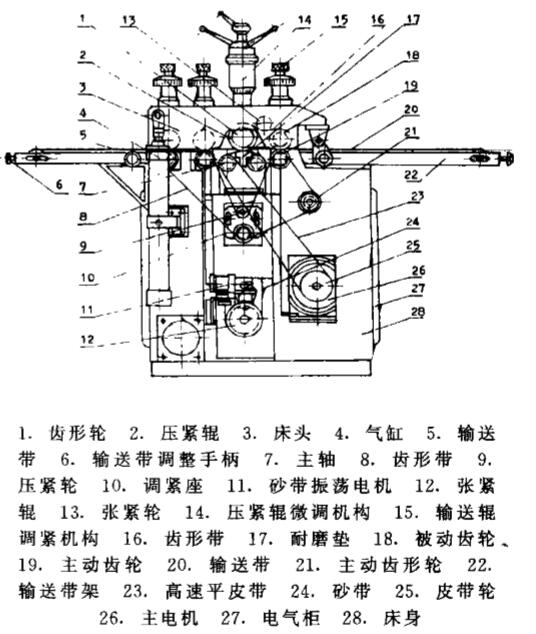

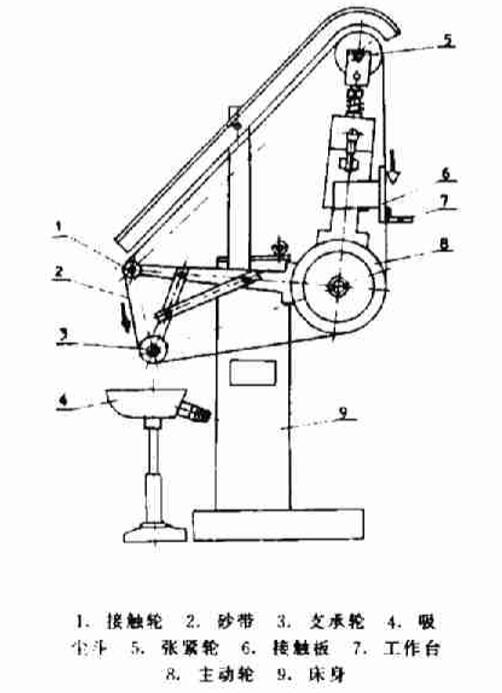

图1.4新乡机床厂2M53100硅钢片去毛刺机

图1.5新乡机床厂XT001/5万能砂带磨床

在砂带磨床的研究领域,我国的起步也不算太晚。在90年代初,我国一些大学就已经开始对砂带磨削工艺进行了研究,其中包括华中理工大学(现华中科技大学),西北工业大学,哈尔滨工业大学,四川大学,重庆大学等。其中,华中理工大学还承担了国家“七五”计划中的“复杂型面的砂带磨削工艺试验研究”项目,也进行了对立式铣床的砂带磨床改造。不过由于种种原因,这些对砂带磨床的研究开发没有新的进展,国产叶轮加工数控砂带磨床一直是个空白,因此国内的市场空缺只能由外国的昂贵产品填补。

1.4 本课题的研究目的及意义

本课题旨在设计一款叶轮加工专用数控砂带磨床,通过对磨头、机床整体配置的设计,最终完成一款结构简单,成本低廉,加工效果良好的数控砂带磨床,提高我国制造业的技术水平。

第2章 数控砂带磨床总体方案设计

2.1磨头的方案设计

2.1.1磨削工艺的选择[11]

砂带磨削可以用来加工叶轮的加工方法有以下几种:

成形法。成形法分为使用成形接触轮或成形压模板与工件表面形状相吻合的成型接触式和用悬空的砂带对工件直接进行磨削抛光的自由式。对于叶轮加工,成型接触轮加工方法需使用异形压板。成形法加工叶轮表面质量好,精度高,但是加工效率低,而且如果使用成型接触轮加工法需要另外制作模具,增加了成本。

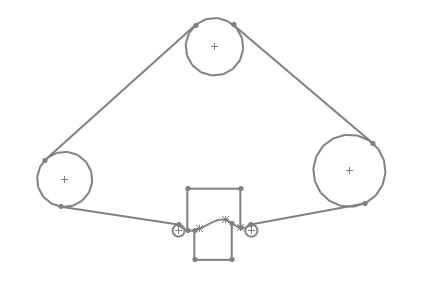

图2.1自由式砂带磨削

图2.2压膜块砂带磨削

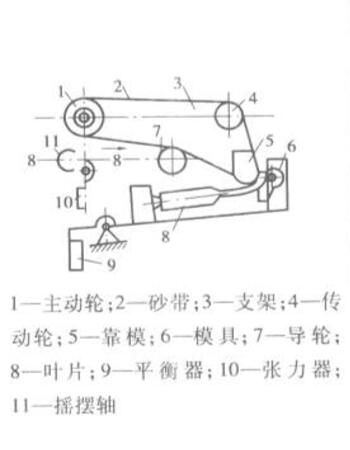

仿形法。仿形法加工叶轮采用成型接触靠模使砂带和工件曲面相吻合,张力器通过杠杆机构使砂带始终张紧,磨削时工件叶片做仿形运动,从而加工出所需要的形状。使用仿形法加工需要做靠模,增加了成本。

图2.3叶片仿形砂带磨削

自由式砂带磨削。自由式砂带磨削不用压模板或者靠模,工件直接与砂带、接触轮作用,适用范围非常广。对于叶轮加工,由于叶轮形状为光滑连续的空间曲面,所以为了防止加工时出现干涉,接触轮的直径不可太大,厚度也不可太厚。

图2.4自由式砂带磨削

综上所述,结合这三种加工方法的优缺点,我们选择适用范围广,成本低廉的自由式砂带磨削。

2.1.2 砂带磨削方式的选择[5,11]

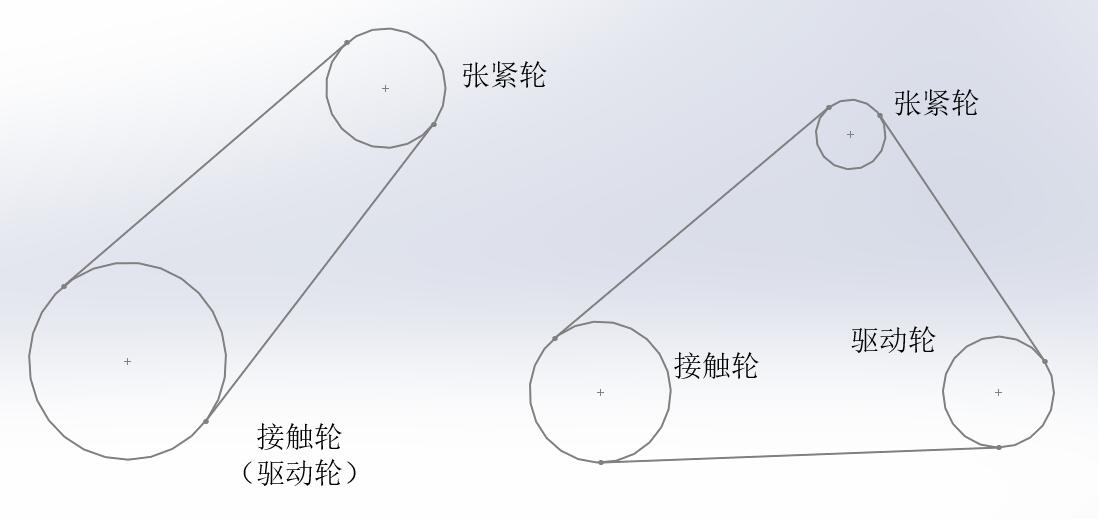

砂带磨床上砂带的运动方式主要有以下两种:

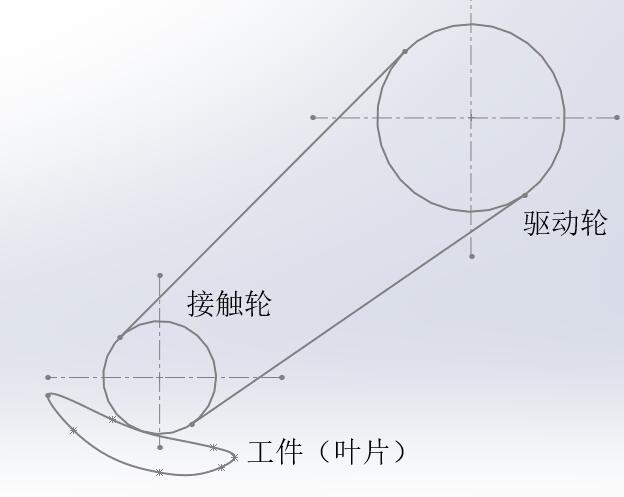

开式砂带磨削。开式砂带磨削将砂带分别缠绕在两个驱动轮上,两驱动轮循环反复驱动砂带运动,工件与接触轮之间作用一定压力以张紧,以此实现磨削。起工作原理类似线切割。开式砂带磨削在磨削时,被加工处不断被长砂带上的不同位置的磨粒磨削,所以磨削质量高,磨削质量稳定,加工温度低,加工精度高。但是由于开式砂带磨削的砂带系统循环做反复运动,因此如果用来加工叶轮,磨削速度不高,磨削效率低。

闭式砂带磨削。闭式砂带磨削使用环形砂带,使用驱动轮驱动砂带连续同向运动,使用张紧轮张紧,通过磨头或工件的运动实现进给。闭式砂带磨削相比开式砂带磨削,其磨削质量低,加工温度高,加工精度低,但是经济划算。

图2.5开式砂带磨削与闭式砂带磨削相比

综上所述,我们选择更加经济的闭式砂带磨削。

2.1.3 砂带磨削走刀方式选择[6,7,8]

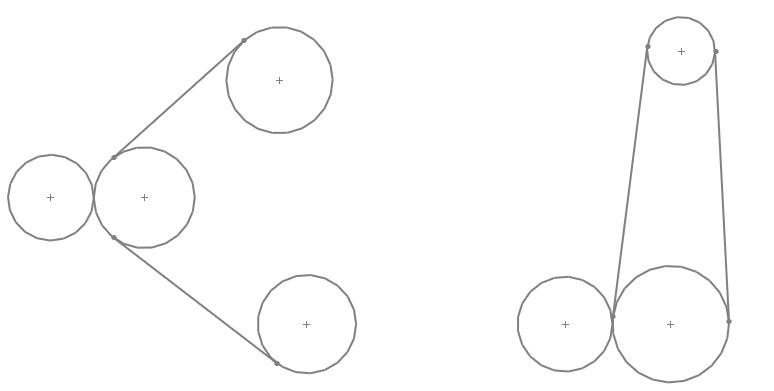

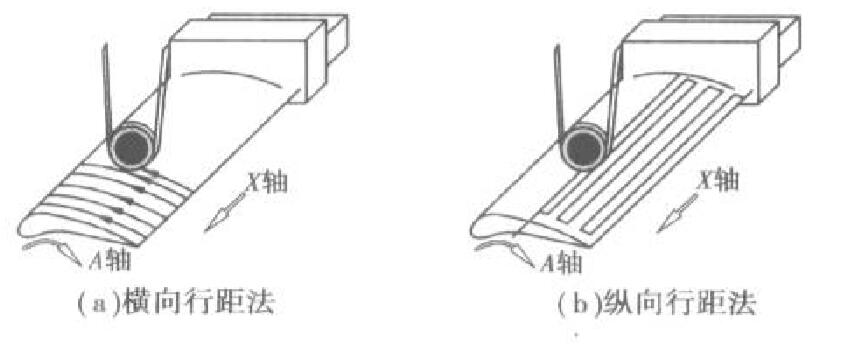

叶轮砂带磨削加工的走刀方式有以下两种:

横向行距法。该走刀方式是接触轮沿垂直叶轮轴线方向进给,砂带每沿截面走一次刀,磨头就沿轴线方向移动一定距离,继续下一次走刀。这种走刀方式磨削效率相比较低,但可以得到较好的表面质量,一般用于叶片半精加工或精加工。

纵向行距法。该走刀方式是接触轮沿叶轮轴线方向进给,砂带每沿着截面走一次刀,磨头就沿着垂直叶片轴线方向移动一定距离,继续下一次走刀。这种走刀方式近似直线走刀,磨削效率较高,但加工效果不好。

图2.6横向行距法与纵向行距法比较

2.1.4 砂带磨削工艺参数估计[5,9,10]

磨削工艺参数直接影响到加工质量与效率,因此必须确定合理的参数。另外,磨削工艺参数的确定也有利于下一步数控砂带磨床的整体设计。

2.1.4.1 砂带线速度

砂带的线速度越高,磨削效率就越高,对砂带的负荷也越大。因此一般来说,为了最大化磨削效率,要在砂带的承受范围内尽可能提高磨削速度。另外,在加工难加工材料、粗加工或者磨削深度大的时候应降低磨削速度,精加工时应提高磨削速度。加工碳钢材料时砂带线速度大约在25~38m/s范围内。

2.1.4.2 磨削深度

磨削深度越大磨削效率越高,但接触轮和砂带的寿命就越短。一般粗磨的深度控制在0.05~0.1mm,精磨的深度控制在0.01~0.05mm。

2.1.4.3 接触压力

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: