盾构机数控切割物料流转技术及工装研究毕业论文

2020-04-05 10:51:26

摘 要

盾构机制造过程中,切割下料是首先进行的一道工序,对板材的套料排版以及对切割零件的管理问题直接影响了后续生产步骤的有序进行。本论文以T重工企业为背景,研究了一种盾构机数控切割物料流转技术方案,可有效提高套料效率,增强车间生产的有序性。

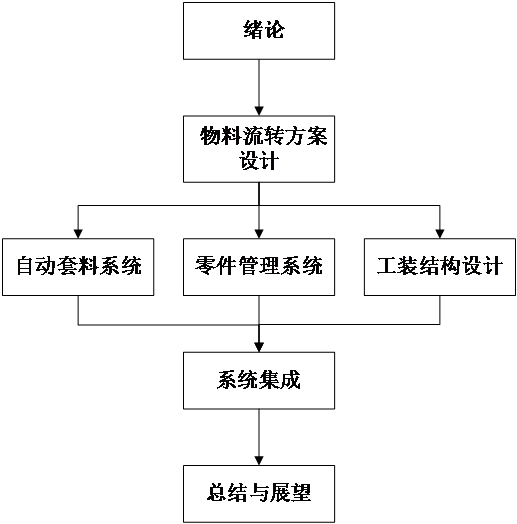

本文简要介绍了课题背景、来源,并对背景企业的车间生产现状做了简要概述。分析了目前数字化车间的生产物流技术在国内外的研究与应用现状;针对背景企业小批量多品种的生产订单特征,指出了车间物流作为一个系统工程,进行整体规划管理对生产制造均衡性的重要意义。

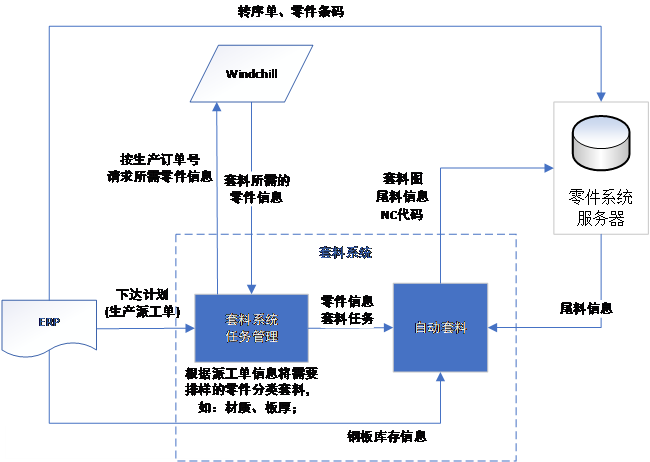

针对背景企业车间板材管理混乱,手工套料排版费时费力的问题,结合企业现有的产品生命周期软件Windchill与企业资源计划ERP等,应用一种自动套料软件,并将自动套料代替传统手工套料,提高排样效率,并以此套料软件为载体,针对背景企业制造车间进行功能定义,实现制造信息的流通,准确高效。

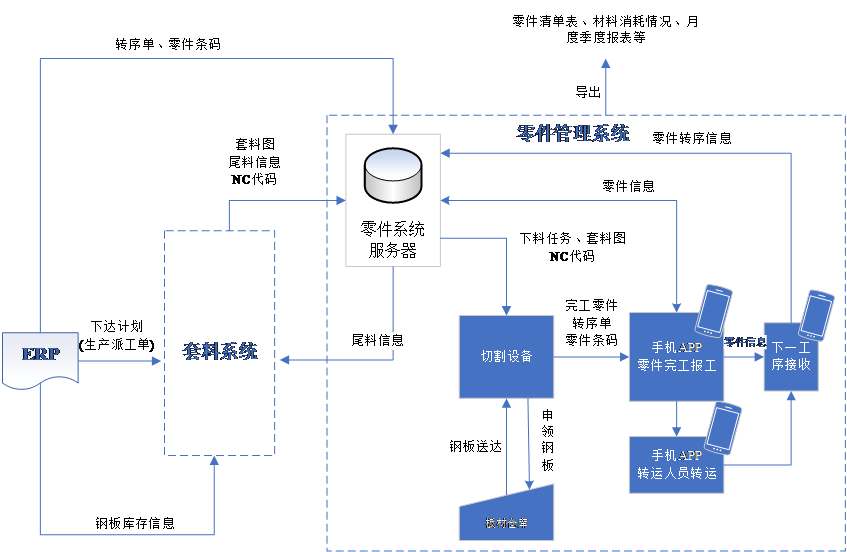

针对企业当前的零件管理现状,对车间层的切割零件管理进行了深入的了解和研究,并基于此建立了零件管理系统,结合物料标识技术与手机应用程序等互联网技术,加强对切割零件的监控追溯。零件流转信息以二维码和电子标签作为传递载体,以手机APP为传递媒介,以零件管理服务器为平台,实现零件详细信息在车间层的采集,及时全面。

最后,针对背景企业下料车间物料转运方式单一、转运效率低、安全系数不高等问题,结合该方案进行了物料流转工装设计,进一步加强制造车间的数字化建设。

本文研究的设计方案主要包括自动套料系统及零件管理系统两大模块,对当前国内的重工企业切割下料工序的适用性强,对车间生产具有指导性意义,同时也为数字化智能制造的发展做出了贡献。

关键词:物料流转;数字化车间;零件管理;套料排版;生产管理

Abstract

Cutting blanking is the first step in the manufacturing process of shield machine. The layout of the nesting material and the management of the cut parts directly affect the orderly progress of the subsequent production steps. In this paper, a T-heavy industrial enterprise is used as the background to study a CNC cutting material flow technology scheme of shield machine, which can effectively improve the efficiency of nesting and enhance the orderliness of workshop manufacturing.

This article briefly introduces the background and source of the topic, and gives a brief overview of the current status of workshop manufacturing in the background. The research and application status quo of technology of manufacturing material flow in digital workshop at home and abroad is analyzed. It is recognized that for the characteristics of production orders for small batches and multi-varieties of background enterprise, material flow in workshop is a systematic project, pointing out the importance for the balance of production and manufacturing in overall planning management.

Against the problem of the background company including the chaos management of workshop and the time-consuming and labor-intensive of manual nesting, combined with the product life cycle software(Windchill) and enterprise resource planning(ERP), the system defines the automatic nesting software instead of the traditional as a carrier, improving the efficiency of the layout and achieving the distribution of manufacturing information, making it accurate and efficient.

Against the current status of parts management in the company, this paper have conducted in-depth understanding and research of the cutting part management in the shop floor. Based on this, we have established a parts management system, combined with internet technologies such as material identification technology and mobile phone application programs, to strengthen the monitoring of cutting parts. The information of parts circulation uses two-dimensional codes and electronic tags as delivery vehicles, APP as the transmission medium, and parts management server as the platform to achieve the collection of detailed information of manufacturing at the workshop level, which is timely and comprehensive.

Finally, aiming at the problem of single material transfer mode, depressing transfer efficiency, and low safety factor in the case of the background enterprise cutting workshop, this paper illustrates a design about fixture tools, which was combined with the scheme to further strengthen the digitization of the manufacturing workshop.

The scheme studied in this paper mainly includes two modules: automatic nesting system and parts management system. It has strong applicability to the current domestic heavy industry cutting and blanking process. It is of guiding significance to workshop production, and it also makes a contribution on the development of digital manufacturing.

Key Words:Material Flow; Digital workshop;Parts Management; Nesting Typesetting; Manufacturing Management

目 录

摘 要 4

Abstract 5

1 绪论 9

1.1研究背景及意义 9

1.2国内外发展现状 10

1.4背景企业下料车间制造现状概述 12

1.5本文主要内容 13

1.6本章小结 14

2 物料流转方案设计 15

2.1自动套料系统功能解决方案 16

2.1.1整体架构图 16

2.1.2自动套料软件功能要求 16

2.1.3套料系统数据输出 17

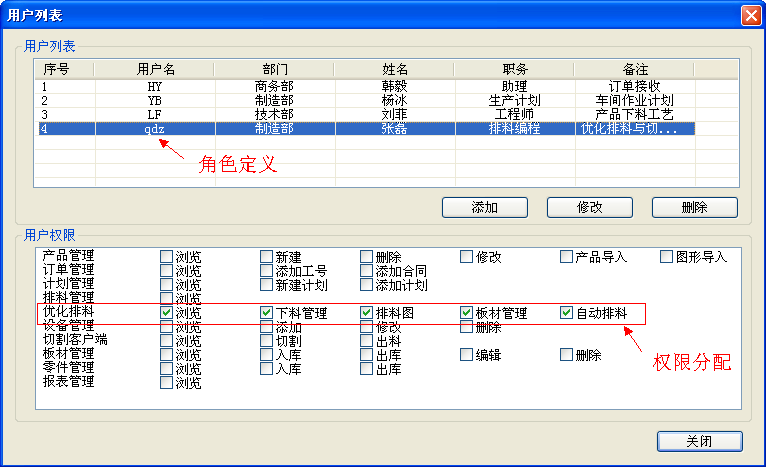

2.1.4套料系统权限管理 18

2.2零件管理系统功能实现方案 19

2.2.1零件管理系统信息管理方案 19

2.2.2零件管理系统模块功能 20

2.2.3转序APP管理 22

2.2.4物料标识管理具体方案 24

2.3本章小结 28

3 系统集成 29

3.1集成需求 29

3.2集成方式 29

3.3套料系统与Windchill系统的集成 30

3.3.1Windchill系统概述 30

3.3.2系统集成信息交互 31

3.4零件管理系统与ERP的集成 32

3.4.1 ERP系统概述 32

3.4.2 系统集成信息交互 32

3.5本章小结 33

4 物料流转工装结构设计 34

4.1切割车间物料转运现状概述 34

4.2 工装结构设计总体方案 35

4.2.1 物料小车功能实现 35

4.2.2 机械臂 36

4.2.3 重载辊轮抬升层 37

4.3 本章小结 38

5 总结与展望 39

5.1 全文总结 39

5.2 研究展望 39

致 谢 41

参考文献 42

1 绪论

1.1研究背景及意义

T重工集团有限公司隶属于世界500强企业,是集高端地下装备、轨道设备、特种装备和大型养路机械研究、设计、制造、服务于一体的大型专业化集团,是世界上唯一同时具备盾构和矿山法隧道装备研制能力的企业,规划形成了掘进机、特种装备、轨道系统、大型养路机械、轨道交通装备、高端农业机械六大战略新兴产业板块,其具有自主知识产权的大直径盾构机市场占有率稳居国内第一,被广泛应用于国内30多个省市的地铁、铁路、煤矿和水利等重点工程[39]。

盾构机(全称隧道全断面掘进机,简称TBM)是利用回转刀盘破碎岩石进行隧道开挖的大型施工机械,主要用于铁路、公路隧道、引水隧洞和地铁等工程,是目前世界上隧道施工中最先进的机械设备,目前国内仅有几家企业具备生产条件,属于高端装备制造业[40]。

随着制造车间数字化与信息化水平的不断提高,传统大型装备的制造方式已然不能适应时代发展的需求,通过对背景企业——T重工企业集团的现场调研与需求分析发现,目前我国对盾构机的生产过程还停留在传统加工方式的阶段,其数字化、智能化程度相对较低,对物料、设备、生产过程等缺乏完善的管理系统,由此可见,该企业的生产管理模式和信息化建设亟待改善:对下料车间作进一步的探究可知,现阶段钢板套料利用设备自带的软件手工排版,耗费人力,效率低下,无法保证原料利用率,对尾料也无法进行有效的管理与回收。生产信息仅仅停留在车间层,管理人员与其他技术人员无法实时获取生产信息,过程无法有效记录,数据信息无法追踪,严重影响了生产效率。

查阅相关文献可知,当前对盾构机制造过程中有关数控切割下料与物料流转过程的相关资料相当缺乏。由此,针对以上背景企业存在的问题,本课题提出一种自动套料零件管理系统,该系统对下料生产过程中的套料排版问题与物料流转中的零件标识与转序问题进行了优化,以提高原材料利用率和切割效率,加强下料过程的监控,从而控制生产成本,达到生产过程透明化、数字化的目标,最终实现精益化管控。同时,针对物料流转问题设计了一种可自动转序的物料小车,工作时可将切割后的零部件进行自动识别、抓取,并转运至零件存储位置或下一工序,可有效提高车间物流效率,减少人力。

1.2国内外发展现状

国内外早就有关于车间生产物流的研究,但随着生产制造过程越来越数字化、智能化,对物料的管理显得愈加落后,生产物流的低效率与制造系统的高效率之间的矛盾越来越突出[2]。欧美工业国家自二十世纪初就开始了对车间物流管理的研究,而我国则于二十世纪八十年代才陆续重视相关的车间现场管理问题,经过几十年的发展,我国的物流理论体系及物流产业已初具雏形,但与一些发达工业国家相比仍存在很大的差距[3]。对如何在资源紧缺、竞争激烈的情况下提升企业的生产效率、增加收益等问题,正在积极影响国内企业在技术上重视车间物料管理的发展。

目前国内外物料流转技术的研究主要包括物流配送节拍优化与物料配送路径和配送效率两个方面[4]。节拍优化主要满足配送的时间和数量对生产节拍的适应性,保证所需物料在生产线上的精准配送:除传统的带有线边库的配送方式外,针对物料种类与数量较多且体积相对不大的装配过程,齐套性Kitting物料配送方法显得更为适用,此种方式减少了将物料从存储部门转运到线边工位的步骤,提前将成套的物料备于料箱——“Kitting-box”中,然后跟随产品一起流动。齐敬慧等对kitting物料配送模式在机械装配车间的应用中所面临的若干关键问题进行了研究,针对kitting物料配送时间问题进行了数学建模与仿真验证,并开发了基于FTPC平台的kitting物料配送管理系统(BFTPC KMDMS)[1]。

以色列物理学家Eli Goldratt 提出的约束理论(TOC,Theory of Constraints)是包括持续改进的五步骤法、识别核心问题化解冲突的TP思维工具、有效产出成本会计、通用解决方案等内容的管理哲学。董彩芬等提出了基于TOC理论的生产物流管理改进研究,通过对生产供应链中工作瓶颈以及对工序关键链的识别,运用缓冲管理等方法,实现按需领料和对关键工序物流的控制,拉动非关键工序的产出,提高了物料在各工序的运转效率,降低了在制品的库存,减少了生产场地的占用[8]。

唐明飞等利用价值流图分析方法,通过对不同产品不通订单量的需求分析,制定不同的生产计划策略,实现相同类型产品在同一生产线上的混流生产,达到生产计划均衡[4]。并借鉴城市公共汽车路线制定办法规划物料运输路径,建立零部件物料档案为数据库基础,确定零部物料流转的配送路径与停止点,实现流转节拍与制造节拍在时间和人员上的统一。昆明理工大学向凤红等研究了选矿厂生产物流递阶智能控制系统的复合模型,并扩展Petri网系统,建立选矿厂内生产流程子系统动态复合模型;提出基于Agent的选矿厂生产物流递阶智能控制系统,对选矿厂生产物流物料平衡问题进行了最优化设计[6]。Mourtzis D.等研究了适用于大规模定制生产的离散制造环境的生产计划控制系统,包括物料清单、库存记录、容量调度、批量控制技术等功能,将能力约束、容量约束、优先级控制等考虑进物料流转优化设计中,并在云平台上完成生产计划决策,有效降低了基础设施成本,将该系统应用于纺织企业,减少了生产时间,提高了库存利用率与运输效率。

物料配送路径和配送效率的研究主要解决有关运输工具、配送路线、配送人员以及路径干涉问题[28]。Azrul Azwan Abdul Rahman等提出了一种集成仿真与车间控制系统的方法对自动化物流系统的路径规划进行实时优化,针对PLC控制的物流系统,其控制中心可对干扰自行预测并做出响应,有效避免了计划生产在车间实际执行中的弊端,增强了系统的稳定性,使物料流转的控制更加智能化[27];西北工业大学张维等,针对制造资源有限约束情况下的数字化车间,提出了一种改进遗传算法,解决了带模糊时间窗的多工位混合配送路径规划问题,为数字化车间中工装的精准配送提供了有效的方法,提高了数字化车间的运行效率[12];Dávid Gyulai等对制造车间物料流转的车辆路径问题进行了研究,提出了一种生成初始解的启发式算法和局部搜索方法来解决多仓储间循环运送问题,针对理论研究结果搭建模型并在实际生产操作中进行测试,具有良好的普适性,有效提高了车间物流能力[30];Michael Scholz等针对现有制造车间运输系统的路径规划灵活性低的问题,研究了一种自动化送料小车与集中式传感器结合的网络物理物流系统[26]。通过基础传感器分区域记录完整工作区的数字图像,以此为全局路径规划算法的使用提供了条件,预测障碍物及其动态移动,解决了单点故障问题,并允许不同的车辆在相同的区域内运行;系统可因工作区的变动按需调整工作范围,具有良好的适应性。

针对不同类型车间的物料配送优化问题:张雯溥开发了适用于装备制造业企业的物料管理系统,涵盖基础数据管理、采购活动管理、仓库存储管理、销售活动管理四方面功能,有效提高了车间物流的数字化与智能化[7]。南京航空航天大学蒋磊等应用RFID技术构建了基于物联网的车间物料管理系统,在对离散制造车间物料流转过程进行分析并建立模型后,结合RFID技术对物料流转进行实时监控并定义编码规则,开发了离散制造车间物料管理方法的原型系统[11]。李晋航等结合了准时化生产管理和先进制造理论,结合混流车间生产过程中物料配送调度作业特点,设计了一种改进遗传算法,利用庞加莱双曲几何理论降低复杂度,设置时间窗约束、车辆容量约束、车辆等待时间约束和服务时间等限制条件,提高车辆满载率,提出可拆分模式下的物料配送路径规划模型;进一步利用模糊理论,将工位物料需求量不确定、工位之间车辆行车时间不确定和工位物料需求时间不确定量化为模糊数,设计基于“六度分离”理论的小世界优化算法;研究了“计划排序——线边库存控制——车辆调度”全局优化方法,建立了以物料平准化为评价体系的物料供应数学模型,利用多通道式缓存区实现混流线的计划排序优化[3]。以上大量实验研究和应用对实际的车辆配送路径问题都具有很大的参考意义。

综上所述,国内外关于车间物料流转问题的研究不胜枚举,但此类研究多集中于单方面的关于生产或配送方面,对现在的制造企业尤其是重工企业的小批量多品种的订单特点适用程度不高。有关工序间的物料流转问题是一个复杂的系统工程,需要进行整体规划,才能更好地解决车间的调度问题,提高车间生产制造的均衡性。

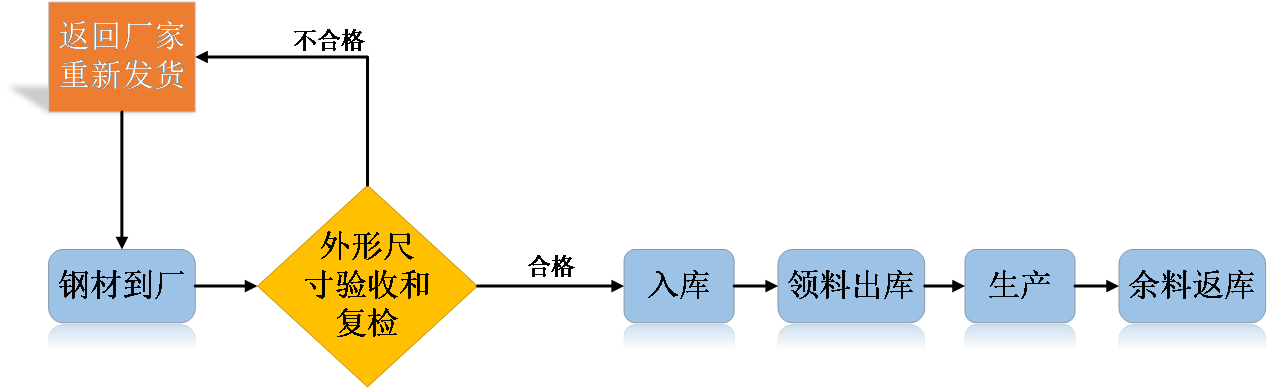

1.4背景企业下料车间制造现状概述

经过对T重工企业的现场调研,本文对当前车间内部的生产现状与需求有了一定的了解。针对下料车间排样问题,企业现阶段使用的是设备自带的FASTCAM软件,以依靠操作人员的经验手工排版为主,排样工作量巨大,且无法保证板材利用率。在生产管理方面,背景企业已上线ERP ecc6.0系统,主要负责对象为生产订单与板材、型材,缺乏对尾料的有效管理。切割尾料由车间操作工自行现场消化:工人切割完毕后将尾料置于工位附近,根据生产经验对尾料进行存储或使用,管理十分混乱。且车间对板材的标识管理主要依靠油漆笔手工填写,无标签编码管理的实施。如下图1.1所示,车间生产工人正在用桁车对切割尾料进行搬运,切割零件的标识简单传统。通过对企业不同部门之间的信息交流了解到,车间技术部排版编程人员只能通过Windchill间接获取下料清单和零件图样,且技术部门与车间层存在物理隔离,通过网闸进行约束,相关信息通过定时定点拷贝的方式进行系统间的数据互通,无法进行信息的即时交流。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: