机械系统和信号处理外文翻译资料

2022-09-07 14:45:51

英语原文共 18 页,剩余内容已隐藏,支付完成后下载完整资料

机械系统和信号处理

摘要:切削力在帮助了解加工过程、优化刀具状态监控、工具设计等方面提供了重要的信息。因此,许多研究人员提出各种测量切削力的方法。在这项工作领域中,使用先进的旋转测力仪设备和通过刀架设计,构建和测试,可以实现测量切削力所要求的无线环境系统。设备中包括旋转工具架上安装带有应变仪的传感器,一个新设计的力传感元件。力传感元件设计的形式对称交叉,包括框架和四条梁,形状类似一个长方体。该设备的工作原理是使用一个类似铣削和钻孔等过程中的一个旋转主轴。人们为了更便于收集和传播切削力信号的数据修改了调节系统和遥感勘测发射机。旋转测力仪可以实现连续的的测试来确定的静态和动态特征。正因为此,测试实验还进行切割速度550m/min单刀插入切割测试。结果显示它合适和可靠测量了铣削过程中切削力。

关键词:旋转测力仪、横梁式传感器、应变仪、铣削、钻井过程、切削力测量

1.引言

切削力测量是加工过程中的一个重要的要求。在切割性能中最重要的参考是由切削工具在控制加工过程变量相关时削减和剪切机的工件所产生的切削力。它也是设计机床、切割过程优化、研究基本刀具性能、表面粗糙度的预测、刀具磨损监测、预测等方面的一个重要指标。

通常地,安装在测功器上的机床表的表测功是用来测量铣削切削力和钻井过程。在工业上,测功器压力检测使用了用于测功器结构的压电材料作为主要的因素、同时解决了电荷按比例转换。Korkut开发了按有应变仪的台式测功机。他开发了一种three-force组件模拟测功器是由夹在上下板块之间的四个弹性八角环、应变仪组成的一个平台。Yaldiz等人台式测功机设计中的差异,他发明了一种测量三个组件垂直切削力和扭矩的测功器。系统结合了应变仪和压电加速度计来测量静态和动态切削力。

如今,加工过程的挑战是灵活性和可重构性。在这方面,传感器的应用系统必须有一个足够广泛的操作范围来适应允许各种刀具尺寸和工件配置。因此,开发一个旋转系统内置电阻值机床结构以便有效地重构是很有意义的。Scheer、Park、Byrne、Orsquo;Donnell等人提出了在铣削和钻孔过程使用一个主轴集成压电式力传感器。他们把一个有法兰和法兰轴悬挂压电陶瓷力环轴用于数据传输从传感器的旋转部分到遥测定子。同时,Totis等人提出了一个旋转测功器使用3 d测量压电式三轴端面铣削切削力组件。传感器夹紧在模块化的墨盒和刀体的预压螺丝中间。

然而, ,自从人们提供高度精确测量切削力时,工业的测功表一般用于压电测量的基本研究。然而,他们在实验室设置由于有限使用工件的几何形状和尺寸有限,也很难使用压电传感器来测量静态力,长时间的动态运动测量受工件的质量和几何形状的影响。他们是也不是工业上的合适工具,因为他们缺乏过载保护而且花费很高的成本。另外,中间压力可以通过弹性变形由应变计测得。这个传感器产生输出电压正比于弹性变形,同时拥有小的规模和质量,低成本,可以简单的连接,并对形变高度敏感。在过去,没有多少报刊报道使用旋转测应变计作为传感器。有几种使用应变计的旋转主轴,如那些报道Adolfsson和Stahl建立了切削力测量设备组件在每个切削刃的面铣削,类似于Smith 、Suprock[提集成传感器主轴扭矩测量。

本研究在解决这个问题上做了更深一步的贡献,有效的处理、设计、解释了集成旋转测功器和工具持有者之间的关系。在这个系统中力传感元件使用归纳遥测数据发射机通过压力横梁式来获得应变力来计量。在铣削和钻孔操作中它能够测量主切削力,F c,推力,F t和垂直切削力F cn。旋转测功器的优势是的灵活性,它可以把各种刀具尺寸和几何体组装在一起。

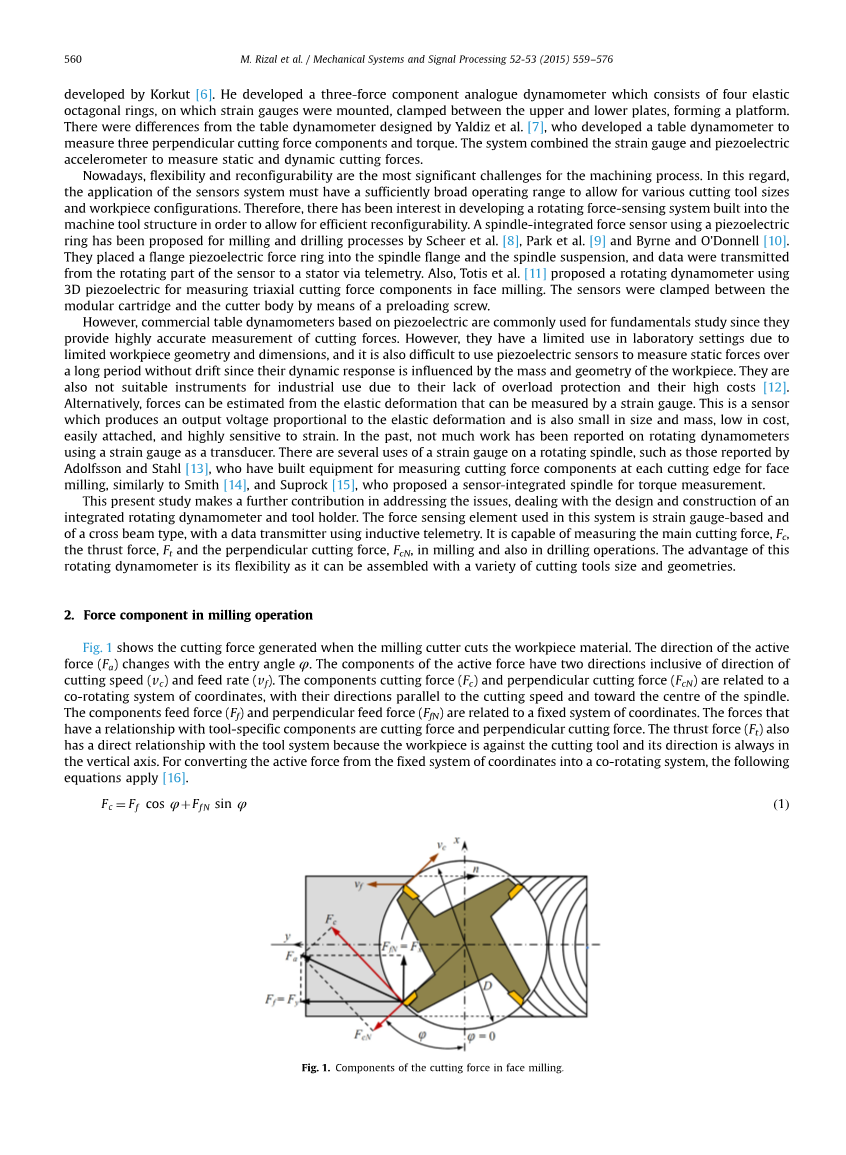

2、在铣削操作中的分力

图1显示的是切削力在铣刀削减时生成的工件材料。图中表示了活跃的方向力(F)变化与输入角phi;之间的关系。作用力的元件有两个方向,包括这个方向上的切削速度(Vc)和进给速率(Vf)。组件切削力 (Fc)和垂直切削力(F cn)是相关的同向坐标系,方向平行于切割速度和转向轴的中心。组件推力(Ff)和垂直力(F fn)在一个固定的坐标系统。这个力把特定工具相关的组件的切削力和垂直切削力联系到一起。推力(F t)与工具系统有直接关系,因为对刀具和工件总是在纵轴方向上。把固定的坐标系统的主动力转换为同向旋转系统,用以下方程式转换。

F c F f cos phi; F fn sin phi; (1)

F cn = F f cos phi; F fn cos phi; (2)

F x = F f (3)

F y = F fn (4)

F z = F t (5)

3、铣刀的旋转测力仪

3.1设计和模拟的力传感元件

为了设计集成旋转测力仪的结构和旋转刀架,被认为确保他们的适应性无线系统的重要因素是几何形状、大小、刚度、稳定性和测量精度。图2说明了力传感元件的几何设计。力的传感元件旋转测功器被设计成横梁式。中心轴提供了一个连接工具持有人、交叉、类似传感元件的兼容梁与底环作为分配器的力传感元件。横梁有四个对称的水平横梁,以及兼容的梁。传感元件的大小测定,包括兼容梁的高度(h)16 mm,水平十字梁的长度(l)17mm,梁截面尺寸(t)8mm,宽度(b)8mm,6mm的宽度(b 1)和宽度附近的轴为9.8mm。

力传感元件的性质是由其材料和设计决定的。选择力传感元件的材料的几个决定性因素,包括环境问题、力的大小、机械集成、刚度、固有频率高、耐腐蚀。在这个工作中,不锈钢304级被选中的原因是它满足上述标准。力敏感元件材料的力学性能总结在表格1中。

在设计中,一个力传感元件能够在铣削和钻孔操作中测量切削力和主轴工具使用者的互相协调,施加一个最大的力,使得旋转方向上的切削力(F c),假定这个力为2000 N,推力(F t)由工件主轴压力假定为施加在z轴的方向约3000 N的力得出。因为铣削过程有一个转化运动应归于加料速度(F cn),在假定一个最大价值的大约2000 N的力施加于垂直切削力。图3所示的方向是施加应用于传感元件的力。

表1

|

304级不锈钢的属性 |

|

|

属性 |

数值 |

|

密度 |

8000 kg/m |

|

泊松比 |

0.3 |

|

弹性模量 |

193,000 N/mm |

|

抗拉强度 |

515 N/mm 2 |

|

屈服强度 |

205 N/mm 2 |

|

硬度 |

201 HB |

3.2、静态属性的理论分析

力传感元件的几何形状在这项研究是一个横梁,悬臂梁的形状是一样的。悬臂梁的变形引起的力量作用于表面,它引起的应变值变化见图4。

悬臂梁的弹性变形的应力—应变关系将由胡克定律得出:sigma; = E ε

sigma;是压力,E是弹性模量和应变ε。梁受到瞬间力量,最大应力值为:

M是时刻(FL),c到中心轴梁的边缘的距离,I转动惯量,b悬臂梁的宽度,t是悬臂梁的厚度。用下面的方程运用胡克定律在Eq中, 应变力和作用力可以实现之间的关系为:

主切削力(Fc)是应用了平行于切削速度的方向如图1中所述的,底部环的力传感元件将传播力或力矩通过兼容梁。由于横梁是对称的,他们将变形均匀分为四个水平横梁,可以表示为:

力矩平衡条件是中心轴,所以时刻的长度是相加距离从横梁到底部环,可以写成:

横梁的表面上发生的应变率,由于切削力运动可以简化代入方程式。(10)和(11)为Eq。(9)可以写成:

当推力和垂直切削力应用于底环测力传感器,平衡仍在中央轴,但此时的长度是水平和垂直的长度横梁,应变率由于推力和垂直力可以表示为:

通过使用方程式。(12)-(14)和力传感元件确定变量,弹性压力可以获得如下:

力的应力发生在横梁传感元件而引起的主切削力,推力垂直切削力可以通过使用Eq。91.1 MPa,121.9 MPa和166.7 MPa。力传感元件的最大值小于材料的屈服强度和抗拉强度。它意味着力传感元件受到安全保证。

3.3、理论分析的动态属性

一个力传感元件的动态响应在加工过程中受到的力设计和开发过程中重要的信息。机床的振动频率发生当一个周期激振力应用于类似力传感元件的弹性结构中。它有一个巨大的影响加工过程中,当一个或多个频率的循环冲击和不同切削力相等或接近到一个或多个固有频率的力传感元素。为了确保稳定,力传感元素应该有一个固有频率至少四次机床的振动频率。的振动频率(f e,Hz)在加工过程中主轴转速有关(n,rpm)的机床可以表示如下:

这个测功器被设计为应用主轴转速为5000 rpm,机床振动频率是:

因此,固有频率的力传感元件应给予:

为了确定固有频率的力传感元件,结构的刚度材料应该依据的力位移关系来确定。刚度通常可以用一个简单的弹簧模型描述。弹簧力的特点是变形的函数,如下:

F激动力(N),k是弹簧常数或刚度(N / m)和x是位移(m)。在这工作,设计力传感元件的刚度取决于在结构上的应用力的方向,它可以被描述为悬臂梁及其自由体,如图5所示。发生在B点的位移的方向F c是由下式所得:

元件BC的模型是弯曲的。所以它可以表达为:

模型中元素的CD是弯曲和转矩。扭力是常数,所以挠度由转矩可以写作为:

弯曲的CD:

通过添加方程式。(18)-(20)中指出J=2I, G=E/[2(1 v)],在B点位移delta;(毫米)或可以表示为delta;fc得到如下:

建立方程式,将(16)带入方程式。(22)带入的所得力传感元件尺寸值,它就变成了:

同样由于推力和垂直切削力产生的位移,推力方向的刚度梁是在BC元件受到压缩和弯曲的CD元件,它可以写成:

由于垂直切削力所产生的位移与x轴的方向平行,所以位移的量可以通过增加由于弯曲产生的元件BC的位移和位移CD来实现,由于切削力和位移在横梁在(22)方程组中获得。它可以写成:

力传感元件的固有频率被认为是环型元件所支撑的小质量物体,可以获得从(19)中获得以下关系:

力传感元件刚度k(N / m),m是力传感元件质量(公斤),f固有频率,f力的传感元件(Hz)。

设计和构建的力传感元件时,我们发现力传感元件及其的重量组件的仪器是1.2公斤。得出每个方向的传感元件的所有刚度值,传感元件的固有频率计算为:

先前说fge;4fe。力传感的固有频率元素仍高于机床频率是显而易见的。因此,力传感元件设计满足安全系数的要求。

3.4、应变仪的布置

基于应变仪的力传感元素称为弹簧元件。当一个额外的负载施加到力传感元件,材料表面的内应力和应变将会改变。应变仪将转换这些变化的应变为代表作用力的电压信号。当应变仪安装在力传感元件,他们将进行应变值或阻力的变化,反映了变化的压力造成的应用负载或力量。这种变化通常是表达的一个经验确定参数表因素,GF。他也是基本参数应变敏感性,并且可以表示为:

其中R是原始电阻应变仪,L是原长度,ε是应变应变仪检测到的。

为了达到最大灵敏度的位置,应变仪的安装是至关重要的。有三个方向的应变计测量位置,分别是主切削力,推力和垂直切削力。图6显示了应变仪的安装位置在三个方向的力传感元件力组件。对于每一个通道,一个完整的惠斯登电桥电路使用构建完整的桥接电路如图所示在图7中所示。

安装应变仪检测主切削力F c如在图7(a)中描述的。应变仪R1、R3、R5和R7受到拉应力,而R2,R4,R6和R8受到压应力。F t的分力是被R9、

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[146634],资料为PDF文档或Word文档,PDF文档可免费转换为Word