基于ProE的2K-H 型行星齿轮机构建模与运动仿真毕业论文

2020-04-05 10:49:38

摘 要

行星齿轮机构在齿轮传动中应用非常广泛,其中2K-H型具有组成构件少、传动比变化范围大、传动功率高、设计容易等优点。本次研究主要对2K-H型行星机构进行结构设计与运动仿真,方案中选择标准渐开线直齿轮进行参数化建模。在选定太阳轮、内齿圈零件设计参数后建立零件模型,并介绍在 Pro/E 中齿轮设计的基本方法与步骤。最终完成行星齿轮的三维零件建模和机构装配,包含传动部分的动态仿真及分析。

关键词:2k-h,结构设计,运动仿真。

Abstract

The planetary gear mechanism is widely used in gear transmission. The 2K-H type has the advantages of a small number of components, a large variation in transmission power and transmission ratio, and easy design. This study mainly focused on the structural design and motion simulation of the 2k-h planetary mechanism. In the scheme, the parametric modeling of the standard involute spur gear was selected. After selecting the design parameters of the sun gear and ring gear parts, we build the part model, and then introduce the basic methods and steps of gear design in Pro/E. Finally, we finish the three-dimensional modeling and complete the motion simulation and motion analysis of the transmission part in PRO/E and assemble the model .

Keywords: 2k-h, structural design, motion simulation

目录

摘要 3

Abstract 4

第一章 绪论 7

1.1 研究背景和意义 7

1.1.1 研究背景 7

1.1.2 研究意义 8

1.2 国内外研究现状 8

1.3 课题来源及主要研究内容 9

1.3.1 课题来源 9

1.3.2主要研究内容 9

第二章 2K-H型行星齿轮机构参数选择 10

2.1 行星轮系基本结构 10

2.2 行星轮系轮齿选配 11

2.2.1 配齿条件 11

2.2.2 配齿计算 12

2.3 行星轮系参数计算 13

2.4 行星轮系传动效率 13

2.5 本章小结 15

第三章 零件建模 16

3.1 中心轮建模 16

3.1.1 渐开线生成原理 16

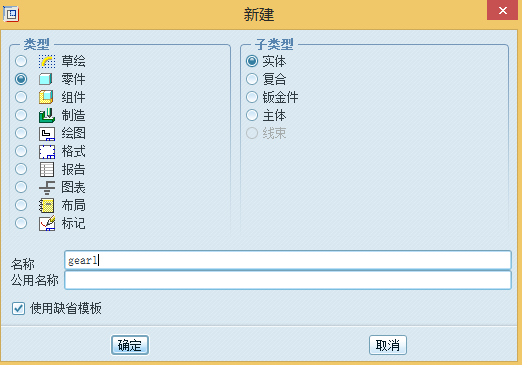

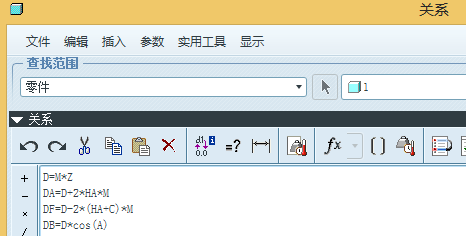

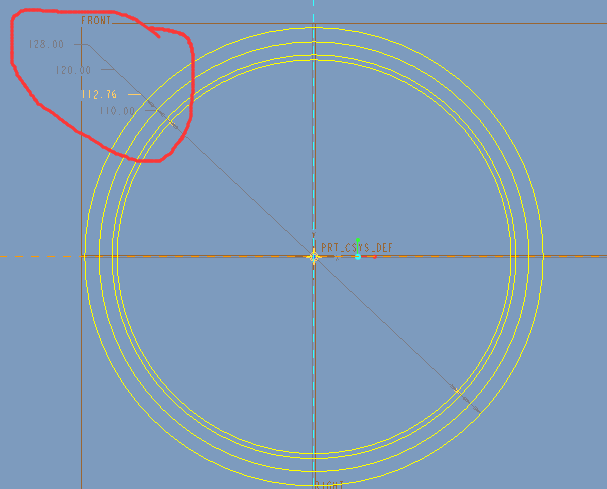

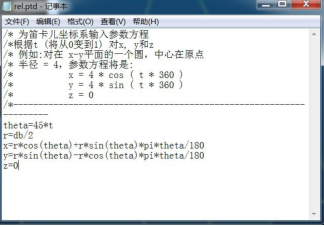

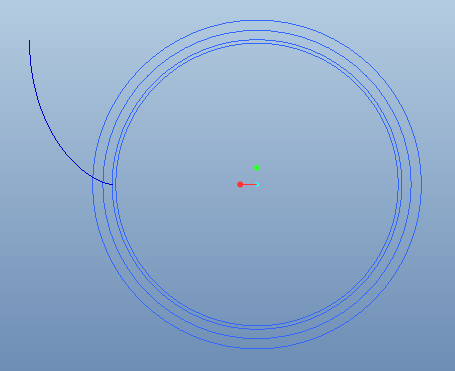

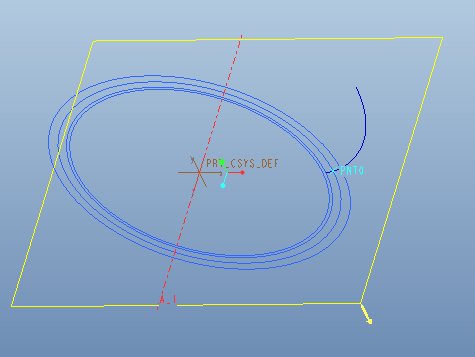

3.1.2 参数化建模步骤 16

3.2 内齿圈建模 22

3.2.1 参数化建模步骤 22

3.3 行星架建模 24

3.3.1 行星架介绍 24

3.3.2 绘制轮廓 24

3.3.3 拉伸实体 25

3.3 轴建模 25

3.4本章小结 25

第四章 行星齿轮传动与仿真分析 26

4.1 机构装配 26

4.1.1 机架建立 26

4.2 机构传动仿真 29

4.2.1 齿轮副设定 29

4.2.2 运动仿真 30

4.3 运动干涉检查 33

4.3.1 干涉检查 33

4.3.2 干涉消除 33

4.4 本章小结 33

第五章 环境影响及经济性分析 34

5.1 环境影响分析 34

5.2 经济性分析 34

第六章 结论和展望 36

6.1 结论 36

6.2 展望 36

参考文献 38

附录Ⅰ-表格 40

附录Ⅱ-行星齿轮结构 41

致谢 42

第一章 绪论

1.1 研究背景和意义

1.1.1 研究背景

在机械领域中,齿轮传动是采用最广泛的传动方式。在齿轮传动设计中,保证齿轮传动的精确性是齿轮建模最重要的一部分。由于传动比范围广、输出转矩大等特性,行星齿轮机构可用作变速传动以及机械运动的合成和分解等装置中。这些功能推动了现代机械传动发展。因此,行星齿轮传动在工程机械、冶金矿山、建筑机械、轻工纺织、仪器仪表、汽车、和航空航天等方面均获得了广泛的应用。

行星齿轮传动的理论研究一般可分为两类: (1) 以求解系统的固有频率和振型为主要目的的自由振动研究[2-4]; (2)以减振、降噪为主要目的的激励机理、受迫振动响应以及动载研究[5-7]。而在进行理论分析后必须得设计出相关产品进行验证,由于传统设计过程中需要耗费大量人力物力,精确性、经济性差等原因,现代工业中往往采取三维软件进行建模分析[1]。三维 CAD 软件不仅可用于实体造型,还可利用设计的三维实体模型进行虚拟装配和干涉检验分析、结构分析、力学分析、强度分析等。因此运用三维设计软件进行模型设计是一个经济并且高效的方法。

PRO/ENGINEER是美国PTC公司基于CAD/CAM/CAE计算系统所推出的著名软件。PRO/E的三维处理功能、虚拟设计理念和简洁的操作界面被众多设计者推崇,并作为目前世界机械零件三维设计领域的新标准而获得业界的认可和推广,是现今最成功的CAD/CAM软件之一。Pro/E率先提出参数化设计和单一数据库解决特征的相关性问题的方法。另外,Pro/E采用了模块设计,在设计产品时可以分别从草图绘制、零件成型、装配设计、材料选用、加工处理等方面进行单独调用。Pro/E的强大功能使得产品设计至生产全过程整体实现CAE/CAD设计。

Pro/E的参数化建模特征和相关性对零部件的设计和修改提供了很大便利[1]。同时,与普通的CAD画图软件不同,Pro/E还提供了一个完整的工业解决方案,包括有限元分析到关系数据库管理和产品全生命周期的管理,其中单一的工作定义资料库为产品一贯化作业(设计、绘图、分析和制造)提供了基础。在将虚拟仿真技术和机械设计理论相结合实现零件装配结构的三维可视化后,PRO/E为评估机械设计方案的优劣提供直观方法。

1.1.2 研究意义

在机械制造业,企业通常把产品的设计、分析、制造、数据管理和信息技术集于一体,从而节省企业管理成本。这种先进的管理方式也造成了设计领域的巨大的改变。

PRO/E中参数化设计的本质是在系统维持其他参数不变情况下,通过可变参数对零件进行设计,从而提高模型生成和修改速度。这在产品的系列设计、相似设计及专用 CAD 系统开发方面都具有较大的应用价值。本文中,我们首先选择圆柱直齿轮进行参数化建模,然后在装配模块中定义各种约束确定齿轮副的相对位置与啮合关系。最后使用机构运动分析模块,通过定义的连接与伺服电机,实现了行星齿轮运动过程仿真。其中装配是在PRO/E环境中利用VR技术将设计的产品三维模型进行预装配和调试。通过PRO/E软件平台对装置进行设计仿真分析,能够在发现产品设计缺陷同时根据分析结果进行实时改进,大大提高了产品设计优化效率。而本次基于PRO/E的建模与运动仿真分析的行星齿轮设计,就是虚拟装配和产品设计的应用,对于实际齿轮成型过程有着重要的指导意义。

1.2 国内外研究现状

世界上大多数工业先进国家,如英美和俄罗斯以及欧洲等国尤其重视行星齿轮传动的技术研究并在结构优化、传动性能、传递功率、转矩和速度等方面均处于领先地位。并研发了新型的行星传动技术,K. Umezawa教授等在1984年和1988年对斜齿轮的动态特性进行了深入的研究,对直齿轮及斜齿轮系统的振动分析、动态建模、计算机仿真等都做了全面而深入的研究,取得了一系列研究成果[21]。1982年到1985年,M.H.Richadson等人对直齿轮对的非线性动力学进行了探讨,对直齿啮合中间隙非线性动态特性及由传递误差引起的内部激励的影响进行了研究,比较了内部激励和外部激励的差别[22,23]。但如封闭行星齿轮传动、行星齿轮变速传动和微型行星齿轮传动等,这些目前都是我国的短板之处。

虽然行星齿轮传动自古时起,在我国就有了应用。然而现代行星齿轮传动技术(零件标准化、装配规范化、流程系统化、制造合理化)在二十世纪六十年代才正式被我国科学家进行深入和系统的研究。

近20年来,特别是改革开放以后,国内科学技术的进步和发展迅速,在从世界上许多工业先进的国家引进机械设备和技术后,经过国内机械相关行业专家不断积极地吸收和消化,使得国内的行星传动技术迅速发展。2003年孙智民研究了2K-H行星齿轮传动在外扭矩作用下受齿轮副啮合综合误差激励的非线性动力学特性[24]。2010年侯曦踢、王世杰就2K—H型行星齿轮减速器的目标齿数进行了优化设计[25]。2011年赵振杰、张勇、王玉军、刘筱冬讨论了行星齿轮减速器设计中的穷举优化因素,设计出行星轮系的优化设计系统[26]。目前,国内相关专家正进行研发新型行星齿轮传动技术,并期待着能有更大的突破。

1.3 课题来源及主要研究内容

1.3.1 课题来源

传统的人工设计过程中,虽然图纸上能展示同一机座下产品各部分,但其图形展示受到严格限制。通过运用 PRO/E工具来实现上述过程,不仅能完善传统设计工作不足,简化设计操作,而且随着系列产品的技术数据库和图形库的建立使得查询成为可能,还进一步加快了设计速度。设计行星齿轮时,在利用互联网和相关文献对本课题的设计步骤与任务进行详细了解后,我选择采用CAD设计技术,利用Pro/E 参数化建模和模型动态仿真。

1.3.2主要研究内容

1. 设计计算部分:首先分析2K-H型行星齿轮机构传动方式,通过计算分析,确定行星齿轮中齿轮的齿数、分度圆、基圆。基于整机设计开发背景下同时结合零件基础参数完成建模。

2. 工程仿真分析部分:本文利用三维软件 Pro/E 对行星齿轮机构进行参数化建模,并完成机构的装配。包括进行整机运动仿真、机构模型干涉分析和内外啮合齿轮传动运动学分析。

第二章 2K-H型行星齿轮机构参数选择

2.1 行星轮系基本结构

周转轮系中基本构件分为中心轮、太阳轮和行星架[8]。行星轮不仅有公转也有自转,支撑行星轮的构件 H 称为系杆或行星架,通常把轴线固定且与行星轮相啮合的齿轮称为中心轮 K 。根据其轮系所拥有的自由度不同,周转轮系可分为差动轮系和行星轮系两类。其中把轮系自由度为1的周转轮系称为行星轮系。

周转轮系中基本构件分为中心轮、太阳轮和行星架[8]。行星轮不仅有公转也有自转,支撑行星轮的构件 H 称为系杆或行星架,通常把轴线固定且与行星轮相啮合的齿轮称为中心轮 K 。根据其轮系所拥有的自由度不同,周转轮系可分为差动轮系和行星轮系两类。其中把轮系自由度为1的周转轮系称为行星轮系。

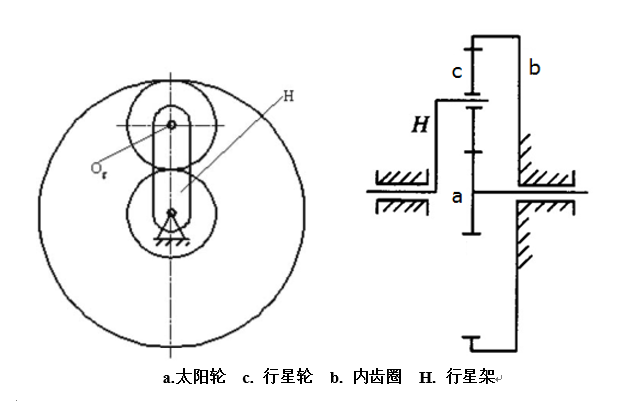

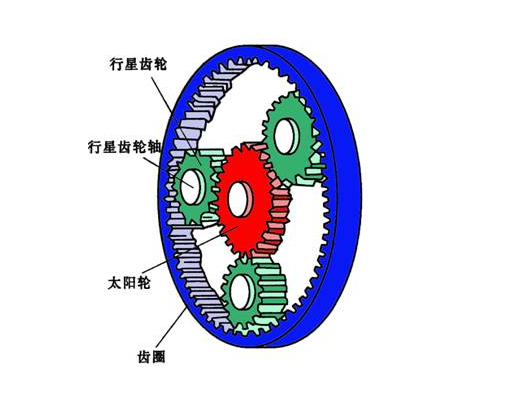

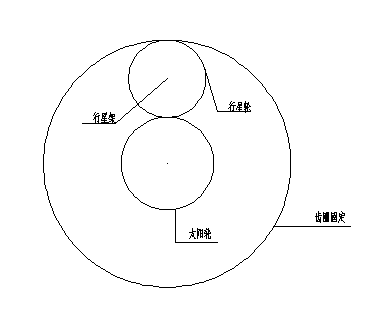

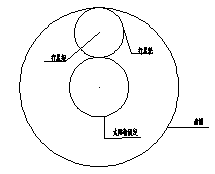

图2.1 2K-H型行星齿轮传动简图

上图为一种广泛应用的2K-H型行齿轮传动简图,从结构上看其由四个组成的:数字c表示行星轮,本次方案中行星轮个数为三个,数字a表示外齿中心轮,数字b表示内齿圈,H表示行星架。其齿轮三维结构简图如图2.2

上图为一种广泛应用的2K-H型行齿轮传动简图,从结构上看其由四个组成的:数字c表示行星轮,本次方案中行星轮个数为三个,数字a表示外齿中心轮,数字b表示内齿圈,H表示行星架。其齿轮三维结构简图如图2.2

图2.2 2K-H型行星齿轮三维简图

2.2 行星轮系轮齿选配

2.2.1 配齿条件

毕业设计(论文)使用的原始资料(数据)及设计技术要求[9,10]:

给定传动比 ,中心轮及行星轮选用20CrMnTi合金进行加工,表面淬火硬度HRC=46-58,,齿宽b=30mm,模数m=4。

在设计行星齿轮传动时,为确定中心轮和齿圈齿数,通过翻阅 《 机械原理 》 课本可知,应满足下列几个条件[10,11]:

(1)传动比条件

如图2.3所示,在 NGW 型行星齿轮传动中,当内齿轮b固定,小中心轮a为主动件,而行星架 H为从动件时,其传动比为

(2.1)

图2.3 齿圈固定 太阳轮驱动 行星架被动

如图2-4所示,当小中心轮 a固定,内齿轮 b为主动件,而行星架 H 为从动件时,其传动比为

(2.2)

图2.4 太阳轮固定 行星架驱动 齿圈被动

(2.3)

式中Za—小中心轮 a的齿数;

Zb―内齿轮 b的齿数。

P―行星齿轮传动特性参数,一般选取p=3~8

(2)同心条件

由表2-1可知,系杆H和中心轮的运动轴必须重合,不然各构件无法运动。即中心距 [8]。当采用标准齿轮或高度变位啮合齿轮传动时,为保证分度圆相切,则

(2.4)

或

(2.5)

由上式可知中心轮a和内齿圈b的齿数必须同时为偶数或者奇数,不然计算选择的行星齿轮齿数无法为整数。

(3)安装条件

两个中心轮的齿数和应为行星轮个数的整数倍,即

(2.6)

(4)邻接条件

相邻两行星轮的中心距LC必须大于它们的齿顶圆半径之和,即

(2.7)

(2.8)

同时满足(2.7)和(2.8)便可得到邻接条件。

查询资料可知,行星轮齿顶间隙最小取0 .5 m( m为齿轮模数)[9],应该指出邻接条件受行星轮数目限制,目前大多数行星齿轮传动中都选用,当需要提高机构承载能力,在满足邻接条件下时可采用的配置。

单级行星轮个数与其传动比范围见表2.2。

2.2.2 配齿计算

(1)根据课题给的传动比,选择行星轮数目。

(2)计算中心轮a齿数。

在保证C为整数的前提下,定C=40,由式(2.3)和(2.6)可计算求出

(3)计算内齿轮齿数

(4)计算行星轮齿数

2.3 行星轮系参数计算

在确定标准直齿圆柱齿轮的基本参数[9-12]:齿数Z,模数M,压力角α,齿顶高系数和顶隙系数,便可确定齿轮的齿形及几何尺寸。

通过在2.2中计算可知:, ,, ,,。

齿轮的几何尺寸计算如下:

齿轮分度圆直径d:

齿顶高:

齿根高:

全齿高:

齿顶圆直径:中心轮

行星轮

内齿圈

齿根圆直径:中心轮

行星轮

内齿圈

基圆直径: 中心轮

行星轮

内齿圈

中心距: a-c副

b-c副

2.4 行星轮系传动效率

按照表2-3可知,本次方案中我们选择的为2Z-X(A)负号机构,应选取表中(1)式进行计算,即

[11] (2.11)

为转化机构功率损失系数

(2.12)

—转化机构啮合副(a-c)中的啮合损失;

—转化机构啮合副(b-c)中的啮合损失;

—转化机构中轴承损失(行星齿轮传动中大都采用滚动轴承,摩擦损失很小故可忽略);

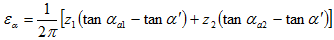

在转化机构中,当且仅当考虑齿轮副啮合摩擦损失时,直齿齿轮传动啮合损失系数

(2.13)

式中 —啮合齿轮副小齿轮齿数;

—啮合齿轮副大齿轮齿数;

—啮合摩擦因数(一般取);

正号“ ”适用于外啮合齿轮副;

负号“-”适用于内啮合齿轮副;

(1)齿轮副(a-c):

齿顶圆压力角:

可知端面重合度公式为:

(2.14)

(2.14)

(2)齿轮副(c-b):

齿顶压力角:

取

可得到

通过计算,可知本方案选用的行星齿轮传动效率较高,能满足大多数工况的使用要求。

2.5 本章小结

本章主要对行星轮系齿轮进行轮齿选配以及转化机构效率计算效率,通过已知课题条件如模数、传动比、齿宽等初定参数运用公式进行计算中心轮以及行星齿轮的齿数。在计算出各个零件的基本参数后,可以定下齿轮的基圆以及分度圆、轮齿齿形,从而为后面零件建模提供理论基础。

第三章 零件建模

3.1 中心轮建模

3.1.1 渐开线生成原理

标准渐开线齿轮的齿廓部分形状如图3.1所示,由机械原理知识可知,当直线BK沿着某一圆周作纯滚动时,直线上任意点K在平面内形成的轨迹AK称作渐开线,这个圆称为齿轮基圆,半径为,直线BK叫做渐开线的发生线[8];角(=∠AOK)为渐开线的展角,如图3.2所示。经过分析,可得到渐开线的极坐标方程为:

根据渐开线的定义及生成原理,通过对渐开线曲线进行数学推导得到如下的数学关系方程[8]:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: