汽车散热器末端结构设计与成型技术开题报告

2020-02-10 23:07:42

1. 研究目的与意义(文献综述)

1.目的及意义(含国内外的研究现状分析)

1.1 研究目的

结合汽车散热器研究趋势,通过CFD仿真技术检验探索更耐侵蚀,压损更小,工艺好,结构更可靠的汽车散热器末端结构孔型优化方法,并寻找适合批量生产的末端成型工艺,探究汽车散热管末端结构成型的关键技术,为散热器散热管末端结构的产业化提供技术支持。

1.2 研究意义

汽车散热器是汽车冷却系统的重要组成部分,其散热性能直接影响汽车的工作性能。作为散热器直接散热部件与水路连接部件,散热管的耐用性与工作可靠性对于整体散热器使用寿命与性能起着关键作用。近些年,国内外已陆续开展提高汽车散热器性能的研究,国外的技术相对较成熟,但大多数技术保密且价格昂贵。我国在散热技术研究应用方面仍相对落后,国内散热器市场仍被欧美厂家所占据。因此,研究适合我国的散热器高效运行关键技术,并做出应用示范,尽快将这些关键技术灵活应用到散热器生产中,带动全国的汽车零部件生产发展都具有重要意义。

目前汽车散热器散热管多呈扁平式长条状,其入口结构工作于高温环境中,分子热运动剧烈,高温冷却液流速快,水流冲击力大,长期使用导致散热管耗损严重,使用寿命缩短,故有必要设计一种新型高效高性能散热器散热管末端结构,提高汽车散热器散热性能与工作效率,延长散热管使用寿命。

本文结合汽车散热器研究趋势,以“汽车散热器末端结构设计与成型技术”为题,研究新型高效高性能汽车散热器散热管末端结构设计与仿真技术,寻找新型高效高性能汽车散热器的批量生产工艺,探究新型高效高性能汽车散热管末端结构成型的关键技术,形成普适性好、标准化程度高的新型高效高性能汽车散热器,并推动其产业化应用。此研究不仅可以加快汽车散热器散热管技术的发展步伐,还能形成新的经济增长点,提高新产品在国内市场的占有份额。

1.3汽车散热器散热管国内外研究进展

这里着重从“汽车散热器散热管结构设计”和“汽车散热器流动换热数值模拟”这两个方面介绍国内外的研究进展。

⑴汽车散热器散热管结构设计

汽车散热器散热管起着直接与外界进行热交换以及规整传导冷却液的作用,直接影响着整体散热器工作性能,提升汽车散热器散热管性能一直以来备受国内外学者关注。目前散热管性能提升技术研究主要包括散热性能提升技术、强度性能提升技术两个热门研究方向。

汽车散热器散热性能一方面可通过增强冷却液的热物理特性提升,如使用纳米分子混合流体[1]作为冷却工质;另一方面也可以通过增强散热管基底材料的热物理特性[2]、优化改善管体结构来提升。优化改善管体结构得到新型散热管结构具有效果优良、大规模生产成本低、可移植性高的特点,一直以来是提升汽车散热器散热性能与可靠性的研究热点之一。

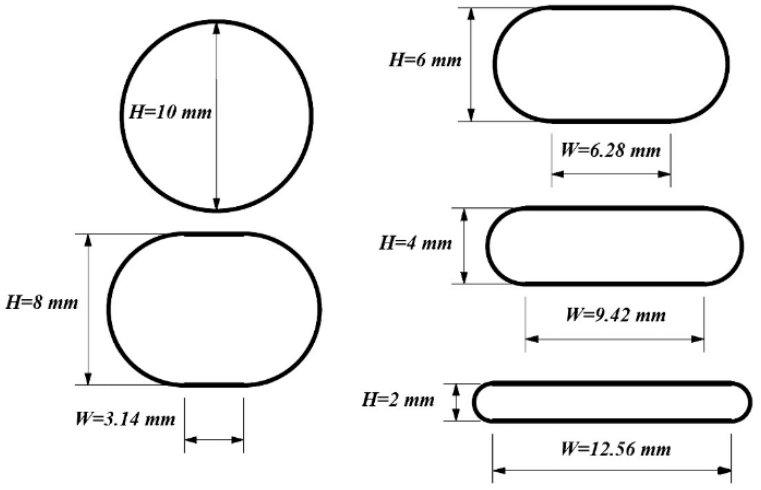

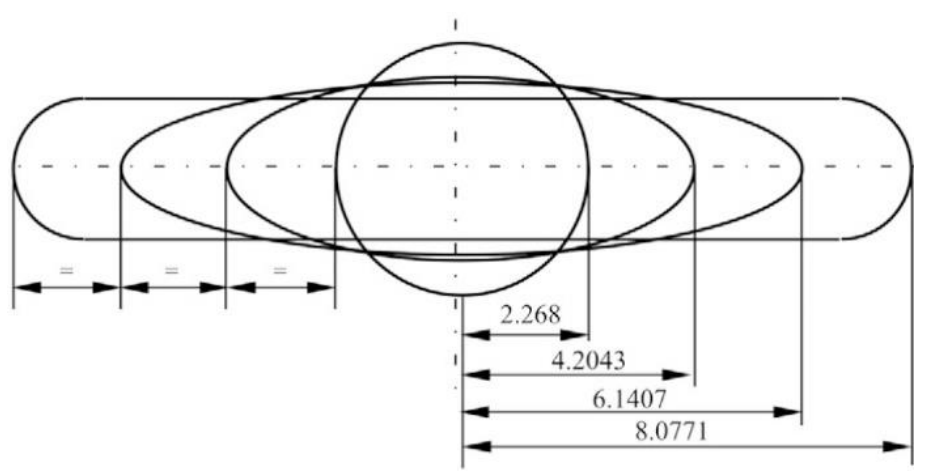

早期汽车散热器散热管普遍采用圆管结构,但学者们很快发现圆管存在所占空间大,有效散热面积小,管内流体中心区域散热效率低等不足。为此,学者们逐渐将经典圆管扁平化以增大其有效散热面积,减小管体中心区域面积,并由此发展出椭圆散热管。椭圆管扁平化程度越高,其散热性能越强,但扁平度过高会造成管体扁平两侧顶端散热效率急剧下降,局部应力集中,大大降低了散热管强度,且不利于管内流场稳定发展。因此,学者们对椭圆管进行优化,将弧面两侧变为平面,扁平两侧顶端变为半圆结构,并与管体平面段相切,形成了目前广泛应用的典型散热扁管结构,该扁管结构散热性能远强于椭圆管与圆管,且强度高于椭圆管。Gabriela(2013)等基于数值模拟对比相同边界条件下图1所示圆管、椭圆管与扁管的散热性能,结果表明:①椭圆管扁平化程度越高,其散热性能越强;②三种散热管结构当中,扁管具有最高的对流换热系数,当入口雷诺数为10时,扁管对流换热系数相对于圆管提升了近220%,相对于椭圆管提升了近70%;当入口雷诺数为125时,扁管对流换热系数相对于圆管提升了近82%,相对于椭圆管提升了近25%[3]。最近又有学者研究发现,对于典型扁管,扁平化程度越高,其散热性能越强。如Safikhani(2016)等基于数值模拟研究图2所示扁管扁平化程度对于扁管散热性能与壁面剪切应力的影响,结果表明,扁平化程度越高,扁管散热性能越强,但同时壁面剪切应力增加,扁管强度下降[4]。为了获得散热性能与管体强度的最优平衡,部分学者们又应用了如神经网络、遗传算法等方法工具对扁管进行最优化设计。

| | |

| 图1 圆散热管、椭圆散热管与扁散热管结构 | 图2不同扁平化程度散热管结构 | |

|

| 图3 扁管内腔鳍翅柱结构 |

尽管扁管相对于圆管散热性能有较大提升,但单纯增加扁平化程度会导致扁管整体强度均匀性较差,尤其是短轴侧径向强度下降较大。为此,学者们构造了多种性能更强的散热扁管结构。Song(2008)等通过在扁管内腔添加间距涡流发生器装置对,把努赛尔数提升1%~28.2%,同时管体抗水力冲击能力有较大提升[5];王志斌等(2013)基于数值模拟证明,相比于经典直扁管,螺旋扁管散热性能提升了近18%[6];Zhang(2015)在经典扁管内腔壁面添加了鳍翅柱结构,并将空腔等间隔分割成多个区域(图3所示),实验结果表明,相比于经典扁管结构,该增强结构努赛尔数可提升138%,综合性能指标提升了近一倍[7];詹宏波等(2017)等设计并研制锯齿状扁管结构,可散去高达42kW/m2的热流密度[8];周宁等(2017)基于ABAQUS有限元软件,采用显式动力算法,研究新型折叠扁管极限抗压性能。数值模拟与实验结果表明,该折叠扁管极限承压值可高达18.19MPa;孔数增多、减小辊弯角的减薄量和辊弯角的辊弯角度均有利于提高折叠扁管极限承压值[9]。

基于上述研究背景可知,①散热扁管散热性能与管体强度性能提升技术研究已较为成熟且实际应用广泛。但散热扁管的失效往往是由于入出水口的疲劳破损所导致的,散热管入出水口由于经常受到水流的冲击,易出现冲击疲劳,造成局部应力集中,导致管口破裂、漏液失效,甚至使得整体散热器无法正常工作,对于发动机乃至汽车的工作可靠性都有极其不利的影响;②从散热性能上进行比较,扁管结构优于椭圆管和圆管的结构,所以在扁管的基本结构上对扁管末端结构进行改进来提升其出入水口处的耐用性和改善扁管整体的水力性能以达到提高散热器性能的途径是合理的;③上述研究中还提及了一些新型的扁管内腔结构,虽然可以明显地提升散热器散热管的散热性能,但其制造工艺比较复杂,相比之下,末端结构的成型有着工艺简单,成本较低的优点,更容易实现产业化。

|

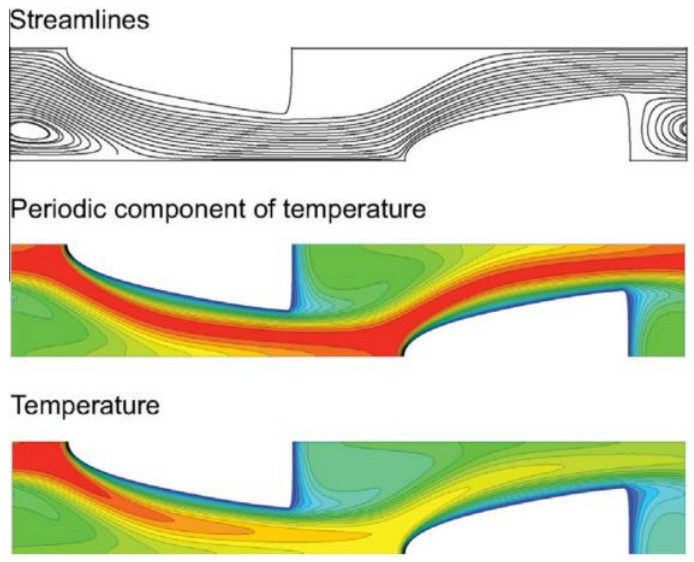

| 图4 扁管优化结构流场流线图与温度分布云图 |

⑵汽车散热器流动换热数值模拟

随着计算机技术与算法理论本身的发展,计算机仿真作为试验研究的有力补充,已经成为流动和换热领域科学研究的重要工具。一方面仿真结果可以指导试验工况的安排,反过来,一些试验数据可以验证或修正仿真模型,实现对试验数据更高层次的整理和提升。

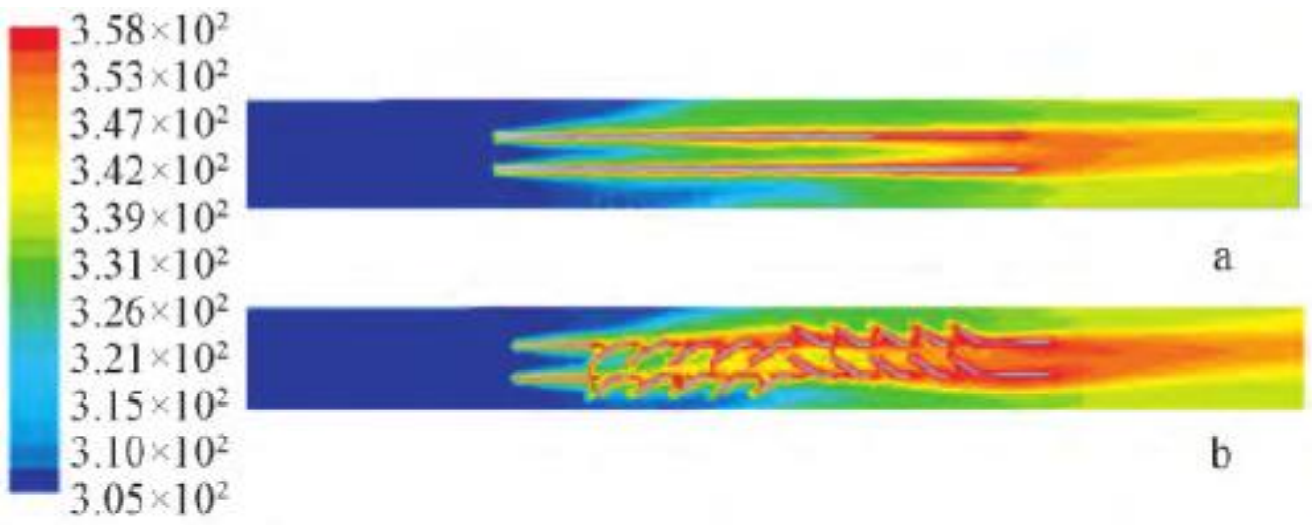

CFD数值模拟技术广泛应用于汽车散热器结构优化设计、性能评价研究当中。国外方面,Dong等(2013)提出一种波浪形散热带汽车散热器,并基于CFD数值模拟技术对其性能特性进行了验证,结果表明,与经典直带型汽车散热器相比,该波浪形散热带汽车散热器的散热性能提升高达38.7%[10];Adnan等(2014)基于数值模拟证明,当以纳米粒子TiO2与SiO2作为汽车散热器冷却液时,汽车散热器的努赛尔数会有11%~22.5%的提升[11];Paola等(2014)以CFD数值模拟技术为基本研究工具,结合遗传算法对经典汽车散热器扁管结构特征参数进行了最优化设计,并寻找扁管优化结构,图4为该优化结构流场流线图与温度分布云图[12];Elsebay(2016)等基于CFD数值模拟技术分析分别以氧化铝和氧化铜纳米粒子混合流体作为冷却液时汽车散热器的热力学与水力学性能,结果表明,以氧化铝和氧化铜纳米粒子混合流体作为冷却液时汽车散热器的对流传热系数分别增加45%与38%,但其水力压损

|

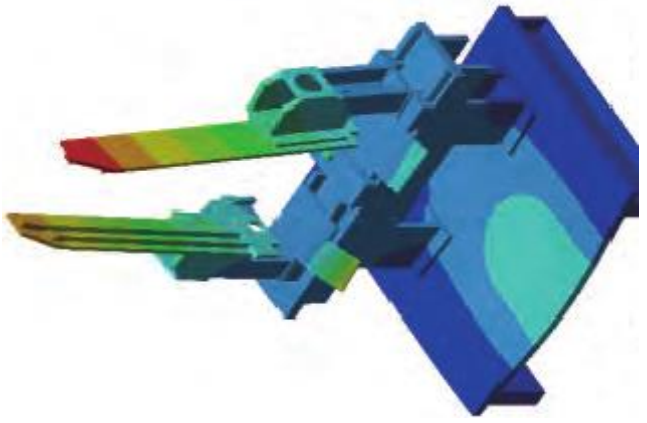

| 图5 汽车散热器基座变形云图 |

|

| 图6 三角翼多区域结构翅片温度分布云图 |

却增加了267%与226%[13]。

国内方面,何雅玲[14~16]等人先后基于数值模拟研究了波纹翅片管换热器局部换热系数以及翅片的效率,翅片开缝与否以及开缝位置等因素对流动传热性能的影响,结合场协同原理数值研究了波纹翅片管换热器的热力学与水力学性能;张圆等(2015)[17]以减轻汽车散热器基座重量和提高其刚度为双目标,基于ANSYSWorkbench进行优化设计。结果表明,优化后的重量比优化前减轻13.53%;最大变形比优化前减少26.78%,图5为优化后的汽车散热器基座变形云图;吴勇等(2016)在原翅片数据的基础上分别建立了常规翅片、带三角翼结构的翅片和带三角翼的多区域结构翅片等三种类型百叶窗翅片模型,并分别进行性能研究。结果表明,数值模拟结果与实验结果吻合度高,验证了数值模拟的可行性;三角翼的多区域结构翅片综合性能最优,图6为其温度分布云图[18];唐爱坤等(2017)针对某款汽车散热器,基于一维CFD仿真软件Flowmaster,在保证散热器整体体积不变的前提下,采用正交试验方法分析了扁管宽度、扁管高度、翅片高度及翅片波距等结构参数对散热器换热性能的影响,并在此基础上确定了以散热器换热性能最佳为目标的优化结构尺寸[19]。

可以看出:①目前数值模拟方法已经被广泛应用于汽车散热器行业,对散热器直接进行数值模拟,可清楚地了解其内部流场的参数分布和变化情况;②CFD模拟结果与实验结果相当吻合,精度满足工程需要,可提高散热器设计与优化的可靠性,大大降低实验设计费用,缩短设计周期;③将CFD数值模拟技术用于扁管末端结构的设计,可以极大缩短产品研究开发周期,并且可以通过计算获得传统测试方法难以获取的数据。2. 研究的基本内容与方案

2.基本内容和技术方案

2.1基本内容

第一章 绪论

3. 研究计划与安排

3.进度安排

02.22-03.01 文献查阅及翻译

03.02-03.15 撰写开题报告并上传

4. 参考文献(12篇以上)

4.参考文献

[1]sheikzadeh ghanbarali,hajilou mohhamadhadi,jafarian hamed.analysis of thermalperformance of a car radiator employing nano-fluids[j].int.j.mech.eng.appl.2014,2(4):47–51.

[2]oliet c,oliva a,castro j,segarra cdp.parametric studies on automotiveradiators[j]. appl.therm.eng.2007,27:2033–2043.