多自由度重载液压搬运机械臂运动分析及驱动控制系统设计外文翻译资料

2021-12-20 21:57:21

英语原文共 7 页

设计(论文)题目:多自由度重载液压搬运机械臂运动分析及驱动控制系统设计

2019 年 3 月 15 日

来源:Engineering Science and Technology

国际期刊《工程科学与技术》

Article history:

Received 6 January 2018

Revised 6 November 2018

Accepted 19 November 2018

Available online 8 December 2018

题目:以轻量化为目的工业机器人手臂的优化设计

摘要

在工业机器人中,预计扭矩根据机械臂延伸的伸展长度和有效载荷而增加。这需要选择功率强大的电机,特别是在第二轴上。由于预期的定位精度增加,机械臂的刚度变得更加重要,因此使用较少柔性的材料。因此,在运行条件下,70%的电机能量用于冗余重量。为了减少能源的无用消耗,提高机械臂的轻量化程度,在这项研究中,对五种属于不同的品牌的不同机器人手臂进行分析。检查机械臂在区域和数量方面的有效载荷分布,分析替代设计并相互比较。在替代设计中改变了几何形状和材料。以这种方式,在相同的定位精度下最小化冗余权重(不增加共享量)。该研究的结果表明惰性有效载荷减少了10%。

关键词:机器人手臂优化 工业机器人 有限元法(FEM)

- 介绍

伺服电机用于工业机器人,因为它们具有精确的定位控制和稳定的结构,并且这些电机的成本与其扭矩成比例地增加。提升能力在5到7千克之间的机器人平均重量约为300千克。特别是第二轴电机承载机器人总重量的70-75%。考虑到机器人手臂的高加速度,最好使用更强大的电机。因此,重要的是选择具有相同强度的不同材料或改变相同材料的几何结构以获得减小的电动机负载。

还有一些其他研究通过采用不同的标准和方法分析机器人的性能或效率,如Pupaza等[1] ,通过第二轴上的几何变化减少材料并进行传导强度分析。他们的分析表明机器人手臂变轻了,在同一负荷下没有发生额外的变形。在一项类似的研究中,Supriya Sahu等人[2] ,对六轴机械臂上的载荷进行有限元分析,并计算出变形,应力和应力值。他们确定了具有最大变形的位置,并尝试通过在这些部件上实施适当的最小化技术来稳定机器人。在其他一些研究中,通过检测机械臂上形成的应力和弹性变形来测试替代材料和机械臂的几何形状。

从那些研究中,Kurnool ve K. Urmila[3] 使用由钢,356铝和芳纶环氧树脂材料制成的圆柱或方形截面段;Prasad等[4] 使用镁,铝,锌和钢材料;Chong等人,[5] 和鲁埃达[6] 通过改变材料特性和臂的几何形状设计,进行所有传导应力和变形分析。这些研究的结果显示了适当的电动机和负载量。在计算机器人可以安全抬起的负载范围时,Singh等人,[7] 采用分析计算,而Chitte等人[8], 采用振动分析。另一方面,周等人[9], 通过识别机器人可以安全抬起的负载范围来增加机器人的提升能力,从而专注于设计变更。

当关节式机器人最大程度水平地伸展他们的手臂时,如图1所示,可看出机器人自身重量引起的扭矩是非常高的。除此之外,当机器人以其最大能力加载时,第二轴臂上的应力会增加并且应力分布越来越接近旋转轴。还有其他研究支持这一结论[10–12].

由于它会不均匀地增加变形量,因此在狭窄区域上的应力集中是不希望的情况。如果这些载荷可以通过几何变化分散,特别是在第二轴臂上(第二轴臂承受的应力最高),则机器人尖端的变形将减小。众所周知,在一侧具有支撑件而另一侧具有负载的结构中,旋转力以拉动的形式转换为轴向力,增加了强度并减小了质量[13,14].,图2表明当在一个部件上打开适当的槽口时,集中在特定区域的应力被分散到不同的区域。

图1.关节式机器人

图2.开槽的结果

通过在第二轴上打开适当的槽口,本研究试图通过材料减少来减轻重量,通过减少质量惯性来增加最大强度。以下是一些将这项研究与其他研究区别开来的特征清单:

①.该研究不是设计新的机器人手臂,而是试图优化属于知名品牌的现有手臂。

②.通过考虑电动机负载来分析关节机器人。

③.选择处理冗余权重的方法是通过挖洞来减少材料。槽口的位置由ANSYS 16.2形状优化功能确定。

④.由处理材料的重量引起的力不会被忽略,并且该重量被添加到机器人的尖端。在减少材料时,实现 了一种不会影响机械臂强度和变形值,也不会增加电机负载的仿真。

- 初步工作

为了选择合适的机器人模型进行本研究,通过Solidworks获得了工业中最常用的5种机器人的三维模型。

它们可以承载的最大载荷应用于第六轴。为了便于工作,估算了一个力P,它等于由第三,第四,第五和第六轴的重量和电动机重量引起的分布载荷。如图3所示,静力平衡计算后,力P减小转化为作用在机械臂第二轴的力F。

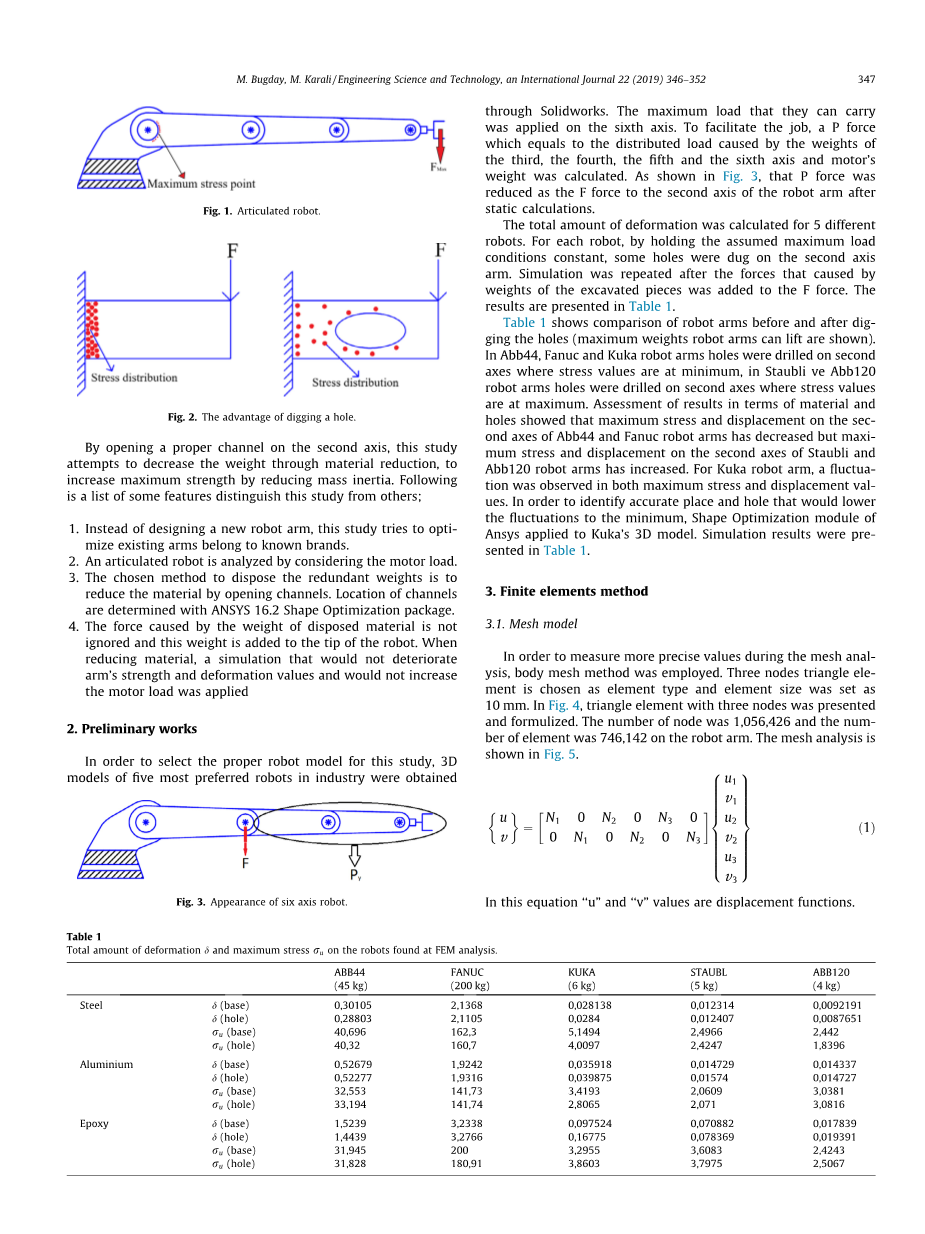

计算5种不同机器人的总变形量。对于每个机器人,通过保持假定的最大负载条件恒定,在第二轴臂上挖出一些孔。在将由挖掘件的重量引起的力加到F力之后重复模拟。结果显示在表格1.

表格1显示了在挖洞之前和之后机器人手臂的比较(显示了机器人手臂可以举起的最大重量)。在Abb44,Fanuc和Kuka中,在机器人手臂第二轴上钻孔,应力值最小,在Staubli和Abb120机器人手臂第二轴上钻孔,应力值最大。在材料和孔方面的结果评估表明,Abb44和Fanuc机器人臂的第二轴上的最大应力和位移已经减小,但Staubli和Abb120机器人臂的第二轴上的最大应力和位移增加。对于Kuka机器人手臂,在最大应力和位移值中观察到波动。为了确定将波动降至最低的准确位置和孔,Ansy的结构最优化模块应用于Kuka的3D模型,仿真结果如下表格1,

|

ABB44 |

FANUC |

库卡 |

斯陶布尔 |

ABB120 |

||

|

(45公斤) |

(200公斤) |

(6公斤) |

(5公斤) |

(4公斤) |

||

|

钢 |

(未开槽) |

0,30105 |

2,1368 |

0,028138 |

0,012314 |

0,0092191 |

|

(开槽) |

0,28803 |

2,1105 |

0,0284 |

0,012407 |

0,0087651 |

|

|

(未开槽) |

40,696 |

162,3 |

5,1494 |

2,4966 |

2,442 |

|

|

(开槽) |

40,32 |

160,7 |

4,0097 |

2,4247 |

1,8396 |

|

|

铝 |

(未开槽) |

0,52679 |

1,9242 |

0,035918 |

0,014729 |

0,014337 |

|

(开槽) |

0,52277 |

1,9316 |

0,039875 |

0,01574 |

0,014727 |

|

|

(未开槽) |

32,553 |

141,73 |

3,4193 |

2,0609 |

3,0381 |

|

|

(开槽) |

33,194 |

141,74 |

2,8065 |

2,071 |

3,0816 |

|

|

环氧 |

(未开槽) |

1,5239 |

3,2338 |

0,097524 |

0,070882 |

0,017839 |

|

(开槽) |

1,4439 |

3,2766 |

0,16775 |

0,078369 |

0,019391 |

|

|

(未开槽) |

31,945 |

200 |

3,2955 |

3,6083 |

2,4243 |

|

|

(开槽) |

31,828 |

180,91 |

3,8603 |

3,7975 |

2,5067 |

|

表格1:在有限元分析中发现的机器人的变形总量和最大应力u。

- 有限元法

3.1 网格模型

为了在网格分析期间测量更精确的值,采用了体网格法。选择三个节点三角形单元作为单元类型,单元尺寸设置为10mm。在图4,三个节点的三角形元素被呈现和公式化。节点数为1,056,426,机器人手臂上的元素数为746,142。网格分析如图所示图5.

(1)

在这个方程中,“u”和“v”值是位移函数。

图4.三节点三角形元素类型。

图5;网格分析

(2)

“u”和“v”值以这种形式表示(bi (i = 1,2 ... .6)常数系数)。

“x”和“y”点的形状函数:

(3)

(4)

(5)

(6)

3.2 静态分析

在图6点A表示第一轴和第二轴的关节,点B表示第二轴的重心,点C表示第二轴和第三轴的关节,C和E之间的距离表示第三,第四,第五和第六轴所在的部分。“k”表示[AB]之间的距离,“l”表示[BC]之间的距离,“m”和“n”表示机器人手臂的[CD]和[DE]之间的距离。“Wb”表示第二轴的重量,“Wd”表示机器人臂的第三,第四,第五和第六轴的总重量。“P”力表示机器人手臂可以举起的最大重量。由于优化将应用于第二轴,“P”和“Wd”的重量在C点

资料编号:[4222]