150T龙门吊液压系统设计毕业论文

2020-02-19 19:27:29

摘 要

液压龙门吊因其体积小、移动方便、操作灵活的特点,在货场以及空间狭小的施工场所受到广泛的应用。然而,传统的阀控节流调速方式因其效率低、产热大,并不适用于中、重型龙门吊。本文从负载敏感技术出发,采用负载敏感变量泵—比例阀—定量执行元件形式的调速回路,使得系统压力、流量与负载需求相适应,解决了传统调速方式中溢流、节流损失功率大的问题。本文从对负载敏感系统的分析切入,逐步对液压龙门吊的行走、转向、起升、横移功能进行相应的液压系统设计,各相关液压元件的选型。在满足设计要求的基础上,改善了行走机构的速度特性,实现了对起升重量、速度、安全性的保障、完成了对行走过程中灵活转向的要求。通过节能性、经济性、可行性分析,显示出本文所设计的龙门吊具有应用于实际工程、投入生产的潜力。

关键词:负载敏感,龙门吊,比例阀,恒压变量马达

Abstract

Hydraulic gantry crane is widely used in freight yard and narrow construction site because of its small size,convenient movement and flexible operation. However, because of its low efficiency and high heat generation, the traditional valve control throttle speed regulation mode is not suitable for medium and heavy gantry cranes. Based on the load sensitive technology, this paper adopts the volumetric speed regulating loop in the form of load sensitive variable pump-proportional valve-quantitative actuator to make the system pressure and flow meet the load demand and solve the problem of large power loss caused by overflow and throttling in the traditional speed regulating mode. Starting from the analysis of the load sensitive system, this paper designs the corresponding hydraulic system and selects the relevant hydraulic components for the walking, steering, lifting and transverse functions of the hydraulic gantry crane step by step. On the basis of meeting the design requirements, it improves the speed characteristics of the traveling mechanism, realizes the guarantee of lifting weight, speed and safety, and completes the requirements of flexible steering during walking. Through the analysis of energy saving, economy and feasibility, it shows that the gantry crane designed in this paper has the potential to be applied in practical engineering and put into production.

Keywords: load sensitive, gantry crane, proportional valves, constant pressure variable hydraulic motor.

目录

第一章 绪论 1

1.1课题背景 1

1.2设计要求 2

1.3本课题研究意义 2

1.4本文主要内容 2

第二章 负载敏感控制 4

2.1负载敏感型斜盘式轴向柱塞泵 4

2.2负载敏感系统工作原理 5

2.2.1启动前状态 5

2.2.2低压待机状态 6

2.2.3工作状态 7

2.2.4高压待机状态 8

2.3节能性分析 8

2.3.1零开口四边滑阀特性 8

2.3.2系统输出效率分析 10

第三章 液压龙门吊行走系统设计 12

3.1轴向柱塞式变量液压马达 12

3.2变量控制方式 13

3.2.1HD液压比例控制 13

3.2.2 HD.D液压比例控制、恒压控制 14

3.2.3 EP.D电液比例控制、恒压控制 15

3.2.4 HZ液压两点控制 15

3.3液压行走系统计算与主要部件选型 16

3.3.1行走系统牵引力计算 17

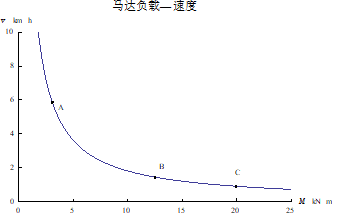

3.3.2马达计算与选型 18

3.3.3减速机与驻车制动器选型 20

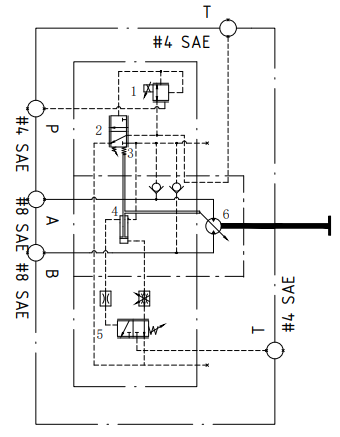

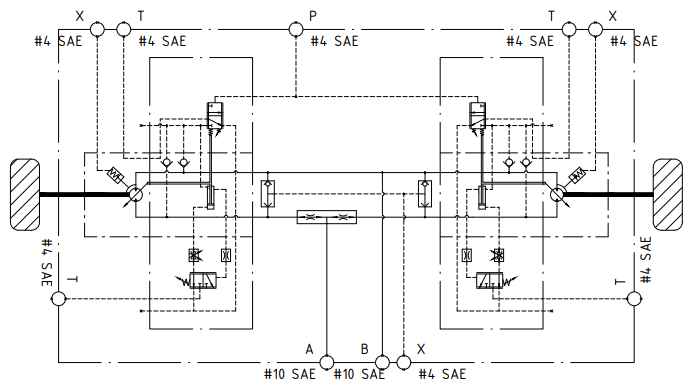

3.4行走液压系统原理图及工作性能分析 20

3.4.1行走液压系统原理图 20

3.4.2工作性能分析 21

3.5行走转向机构设计 23

3.5.1转向阻力分析 23

3.5.2液压缸推力计算及选型 24

3.5.3转向机构机械结构设计 25

3.6本章小结 27

第四章 液压龙门吊起升与横移系统设计 28

4.1起升液压系统设计 28

4.1.1设计要求及参数 28

4.1.2液压缸主要参数和结构尺寸 28

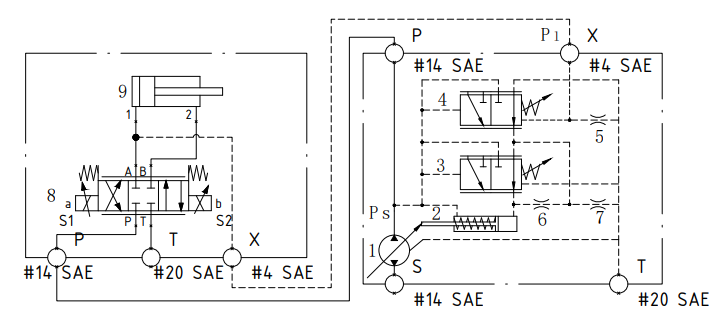

4.1.3起升液压系统设计 31

4.2横移液压系统设计 32

4.2.1设计要求及参数 32

4.2.2液压缸选型计算 32

4.3本章小结 34

第五章 液压系统选型验算 35

5.1液压泵、柴油机选型 35

5.2主油路比例阀选型 36

5.3油箱容量 36

5.4液压工作介质及清洁度 36

5.5系统温升计算与风冷器选型 37

5.6液压系统原理图 37

5.6压力损失核算 39

5.7液压系统安装 40

第六章 经济性与可行性分析 41

总结 42

致谢 43

参考文献 44

第一章 绪论

1.1课题背景

液压龙门吊主要由液压顶升装置(主机)、行走机构(轨道、轮胎)、横梁、吊钩、高压油管、液压站等组成,具有移动方便,安全可靠性高,组装、拆卸速度快等优点。尤其适合空间狭小,受限条件下大型设备的移动、吊装。例如,用于汽车厂大型冲压生产线安装(压力机、冲床)、钢铁厂粗轧主电机的安装、钢铁厂轧板安装等各类大型机械设备的吊装、石化塔筒吊装、大型变压器的安装、大型气轮机、发电机定子吊装等。如图1.1所示为常见的单节小型液压龙门。

液压龙门吊主要由液压顶升装置(主机)、行走机构(轨道、轮胎)、横梁、吊钩、高压油管、液压站等组成,具有移动方便,安全可靠性高,组装、拆卸速度快等优点。尤其适合空间狭小,受限条件下大型设备的移动、吊装。例如,用于汽车厂大型冲压生产线安装(压力机、冲床)、钢铁厂粗轧主电机的安装、钢铁厂轧板安装等各类大型机械设备的吊装、石化塔筒吊装、大型变压器的安装、大型气轮机、发电机定子吊装等。如图1.1所示为常见的单节小型液压龙门。

图1.1 小型液压龙门吊(轨式)

随着中国经济、科学技术的发展进步,工程起重机械在现代化进程建设中的应用也愈来愈广泛。工业生产规模的扩大、工厂自动化水平提高对各型起重机的要求也越来越高。尤其是电子计算机技术的发展进步,带动了多学科先进设计方法的发展,也推动了现代制造和检测技术的提高。新机遇、新改革、新挑战是中国起重机行业面临的重大挑战;高起点、高质量、高要求是中国起重机发展的不二方向。大型、高速、节能型起重机在工业生产规模不断扩大,生产效率日益提高的今天显示出不可替代的重要性。在液压工程机械中应用更加节能、可靠的控制技术成为亟待解决的难题。

1.2设计要求

设计一台液压龙门吊,使其符合以下基本要求:

1.龙门吊最大装载:150t,自重:50t。要求能用手柄控制走行速度,行走过程中能进行制动;空载平地0~3km/h,满载3%坡度行驶0~3m/min。

2.吊梁升降行程:1500mm,速度:0-1.2m/min,要求左右导向柱同时动作,升降同步。

3.横移机构伸缩距离:200mm。

4.各个部分运行均应操作灵活,速度均应可调,起动、停止及时可靠。

1.3本课题研究意义

在传统液压起重设备中,一般采用阀控执行元件的方式进行系统速度控制。采用恒压油源配合比例阀的阀控速度回路,具有结构简单、造价低、响应快等优点。但在负载参数基数高、变化范围大、对发热量和效率有较高要求时,传统的阀控速度控制形式由于存在大量的溢流和节流损失,系统的效率很低(低于40%),系统的温升大。同时,该系统的调速精度低,有较大冲击,并不能完全适应起重机起升重物、行走过程中对速度平稳性的要求。变频控制技术、负载敏感技术的出现和应用为要求高效、节能、低产热的机械设计带来了新的解决方案。具有明显节能效果的负载敏感、变频技术逐渐取代传统的阀控调速方式,成为新兴的大型装载机械液压控制的主流方式。

本课题主要采用泵控液压缸和液压马达的方式,对传统的阀控方式进行改进,取得了明显的节能效果。变量泵输出与负载相适应的压力和流量,减少了溢流、节流所带来的功率损失,同时使得调速更加平稳,减小了启动、停止、换向时的冲击,使得起重机工作性能更加可靠。但存在着响应慢,造价高,结构复杂,需配备复杂的变量操纵机构等缺点,尤其适用于对响应速度要求不高的大功率(20kW以上)场所。

1.4本文主要内容

在已有对负载敏感变量泵的研究基础上,设计一台满足要求的液压龙门吊,并就龙门吊的行走机构、起升机构、转向机构、横移机构的液压控制部分及部分机械设计进行详细的设计、说明。对相关液压元件进行选型、计算,设计出一台基于负载敏感技术、可应用于实际工程的液压龙门吊。

第二章 负载敏感控制

本章节将介绍与负载敏感相关的知识。从负载敏感型变量泵切入,逐步分析负载敏感特性的实现过程,并以负载敏感变量泵—液压缸为实例分析不同工作状态下变量泵的工作状态。章节最后简单分析了忽略压力损失条件下常见调速回路与负载敏感调速回路的节能性能特点。

2.1负载敏感型斜盘式轴向柱塞泵

负载敏感轴向柱塞泵(斜盘式)将负载压力通过控制油路引入到负载敏感阀阀芯一侧来控制变量机构,以达到改变斜盘倾角、改变柱塞缸封闭容积的目的。通过这种方式可以使柱塞泵的输出压力、流量与负载工况相匹配。与其它形式的变量泵相比,轴向柱塞变量泵具有以下的优点:

⑴工作参数高、功率大。相比于叶片式变量泵,常用的轴向柱塞泵压力范围较大,几乎可以覆盖一般工程机械的所有压力要求,压力可高达40Mpa以上。此外,用于超高压工作情况下的特殊柱塞泵的工作压力甚至可以达到70Mpa;排量几乎也可以覆盖常见工程机械的各种流量要求,从几毫升到几百毫升每转甚至数升不等;

⑵工作寿命长、效率高。与常见齿轮泵、叶片泵相比,柱塞泵的容积效率可达97%,实际工作寿命可达10000h以上。

⑶变量形式多样、可满足多种控制需求。轴向柱塞泵中推动变量机构的动力源和控制形式是多种多样的,但总体可分为外部信号直接控制和利用自身压力、流量、功率对泵的排量进行反馈控制。负载敏感控制方式就是利用外部信号(负载压力)对变量泵的压力进行反馈控制。

具有负载敏感功能的液压回路应包含以下元件:变量柱塞泵、负载敏感阀、压力补偿阀、变量活塞缸。其中,压力补偿阀可以使系统保持在高压待机和低压待机状态,泵的流量只满足泄漏需要。液压系统在进入工作状态后,需要一个可以接受负载油路和泵口压力信号的负载敏感阀,用以实现负载敏感系统的压力跟随特性。负载敏感阀可以接受来自负载的压力、流量需求并将需求反映给变量机构。变量机构对反馈回来的压力信号进行处理,驱动变量柱塞泵提供与负载相适应的流量、压力。多数液压系统都有多个执行元件,即使同一个执行元件在不同工作状态时的负载压力也是不同的。负载敏感阀会实时接收负载的变化信号,实现对系统压力和流量的动态调节。由于泵的压力、流量是与负载相适应的,因此负载敏感控制系统的功率损耗远低于依靠节流调速的传统阀控系统,效率也远高于常规的液压系统。高效率、低损失意味着较低的液压系统发热量和机械运行成本的节省。下图2.1是本文章所选力士乐公司生产的A4VSO通轴式轴向柱塞变量泵,该泵通过控制阀 组(压力控制阀、流量控制阀)实现压力、流量的DFR控制。

组(压力控制阀、流量控制阀)实现压力、流量的DFR控制。

图2.1 A4VSO轴向柱塞变量泵

2.2负载敏感系统工作原理

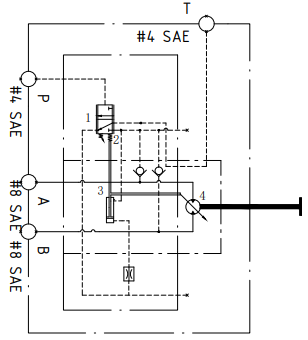

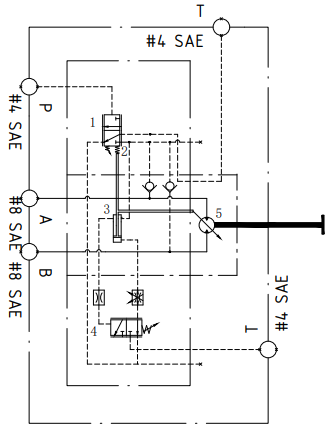

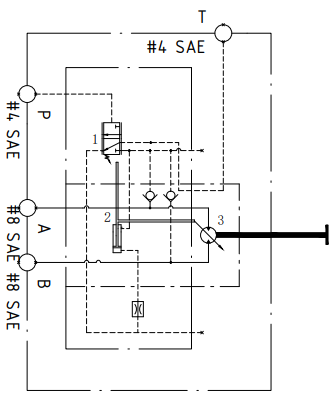

下面将以负载敏感泵—液压缸组成的负载敏感系统为例介绍负载敏感系统的工作原理。首先介绍负载敏感泵的液压原理图(以力士乐A4VSO变量柱塞泵为例),如图2.2所示。流量控制阀(实际为O型中位机能的二位三通比例方向阀)为负载敏感阀,该阀的调压弹簧为软弹簧,一般设置压力为200PSI(1.4MPa);压力补偿阀的调压弹簧为硬弹簧,设置压力较高,用于控制系统的最高压力,其作用相当于溢流阀,在变量泵正常工作时不会开启。在负载敏感阀右侧设置阻尼孔—阻尼孔1。阻尼孔1会使反馈回控制油口的负载压力油中的一部分引流回油箱。因此,阻尼孔会使负载敏感阀芯在换向过程中减少压力冲击,提高稳定性,但同时也会损失部分功率。

2.2.1启动前状态

在负载敏感柱塞泵启动前,负载压力尚未建立。此时,系统压力为0。负载敏感阀、压力补偿阀在预设弹簧力的作用下处于右位。变量活塞缸无肝腔腔内压力为0,在有杆腔弹簧力的作用下处于最右端,斜盘倾角角度处于最大状态,柱塞泵处在最大排量状态。即在泵尚未启动前,变量泵处于满排量状态,泵以最大排量启动。

2.2.2低压待机状态

2.2.2低压待机状态

1-变量泵 2-变量活塞缸 3-压力补偿阀 4-流量控制阀 5-阻尼1 6-阻尼2

7-阻尼3 8-换向节流阀 9-液压缸

图2.2 负载敏感泵—液压缸液压原理图

在柱塞泵启动后且换向节流阀处于O型中位时,此时,泵输出的压力油不能输送至负载系统。负载敏感阀阀芯右端压力为0,阀芯左端受到高压油作用而克服预先设定的弹簧力(1.4MPa)向右运动。变量活塞缸在两侧液压力和弹簧力的作用下向左运动,使变量泵斜盘倾角减小,进而降低排量,使泵输出仅满足泄漏需要的最小流量,此时柱塞泵处于稳定的低压待机状态。

动态调节过程为:⑴当输出流量小于液压泵内泄漏流量时。由于泵的输出流量全部被泄漏,泵口的输出压力将下降至0。负载敏感阀阀芯左侧泵口压力接近为0,而右侧负载压力为0。因此,阀芯在弹簧力的作用下向左移动,右位工作。变量活塞缸有恢复至启动前最大排量状态的趋势。斜盘倾角增大,排量增大,泵的输出流量增大,将会产生除满足内泄漏之外的多余流量,流量的增加将会使压力升高。敏感阀芯左侧压力升高,有克服弹簧力向右移动的趋势,阀左位工作,从而使泵的排量再次减至最小流量。⑵当输出流量高于液压泵内泄漏流量时,多余流量将会使泵的压力持续增大。因此,只能通过外接溢流阀控制其最大压力。应该在泵的设计之初就将此种异常情形避免。

2.2.3工作状态

在换向阀刚切换至工作状态时,泵的输出压力低于外负载,液压缸保持不动。通过换向节流阀的流量为0,负载敏感阀两端液压力相同。阀芯在预设弹簧力的作用下处于最左端,右位工作,泵处于最大排量状态。

当泵推动负载运动时,油液的运动会使得换向节流阀两端产生压差,使得。泵口压力、经控制油口反馈回的负载压力、预设弹簧力三者共同作用在负载敏感阀上。因此,换向节流阀阀口开度、负载敏感阀平衡与泵的排量变化息息相关。下面,本节将分析三种不同情况下的变量泵调节过程。

假定换向节流阀的阀口开度是由使用者操纵的,且泵的输出流量除泄漏外全部经过换向节流阀(即没有其它油路)。当打开换向节流阀且阀口具有一定的开度时,负载敏感阀阀芯受力大致可分为三种情况:

⑴当时,负载敏感阀处于平衡状态,处在O型中位机能处。变量油缸的油口关闭,泵处于恒定排量状态,液压缸恒定速度运动。

⑵当时,负载敏感阀阀芯左移(负载敏感阀使用软弹簧且阀芯位移较小,不考虑弹簧力的变化,认为弹簧力为恒力),右位处于工作状态,变量活塞缸右腔与低压油路相通。活塞在弹簧力与左侧液压力的作用下右移,排量增大,流量增加。油液流经节流口时,速度的增加会导致节流口两侧压差P增加。由于是由外负载决定的,P增大会导致泵出口压力增加直至达到⑴情况所诉的平衡状态。

⑶当时,负载敏感阀阀芯右移,左位工作。泵口的高压油被引入变量油缸右腔,使其左移,从而使得变量泵斜盘倾角减小流量减小,最后达到⑴中所述的平衡状态。

由此可知,无论阀口的开度如何,负载敏感阀总会通过自身的平衡调节作用,使得在稳定状态时与之差为1.4Mpa。

操纵者可以通过控制电液比例换向阀(换向节流阀)手动调节负载的运动速度。当换向节流阀阀口开度减小时,阀口形成节流口,油液液阻增大,阀口压降增大,使得,出现上述第三种情况,负载的速度降低;当换向节流阀阀口开度增加时,节流口面积增大,油液液阻减小,阀口压降减小,使得,出现上述第二种情况,负载速度增加。可见,调节换向节流阀,引起负载敏感泵输出流量、压力与负载需求的适应,这就是所谓的“负载敏感”。

2.2.4高压待机状态

液压缸推动负载运动到行程终点,并且比例换向阀仍处在工作位置并没有及时换向时,系统将进入高压待机状态。由于没有及时换向,换向节流阀阀口油液停止流动,使得阀口压降为0,敏感阀在弹簧力作用下处于右位工作。泵的排量增加,油液的压缩很快引起系统压力升高并超过负载压力。当系统压力达到压力补偿阀弹簧设定压力时,补偿阀阀芯右移,阀左位工作。负载敏感阀与变量活塞缸的连接油路将被补偿阀切断而失去作用。泵口高压油通过压力补偿阀引入变量活塞缸,活塞左移引起排量减小,此时泵的输出流量仅满足内部泄漏需要,变量泵进入高压待机状态。

调节的动态过程类似于低压待机状态:⑴当输出流量比内泄漏流量小时。由于泵的输出流量全部被泄漏,油液不足将不能建立多余压力,使得系统的压力下降。压力补偿阀阀芯左侧液压力下降至小于弹簧力,阀芯在弹簧力和左侧液压力的共同作用下右移,补偿阀右位工作。负载敏感阀与变量活塞缸之间的油路恢复,会进行类似于低压待机状态下的调节过程。当系统压力再次达到压力补偿阀动作压力后,阀芯动作,再次进入高压待机状态。⑵当最小流量比内泄漏所需流量高时,多余流量将会使泵的压力持续增大。此时,泵口需要额外接溢流阀作为安全阀进行溢流,多余的油液将通过溢流阀溢出,泵的最高压力由溢流阀设定,压力补偿阀不再起作用。由此可见,溢流阀的设定压力要高于压力补偿阀。否则,泵在进入高压待机状态前会进入溢流状态,造成很大的溢流功率损失。

2.3节能性分析

本节将对几种常见的调速方式进行简单的效率计算,验证负载敏感系统的节能特性。

2.3.1零开口四边滑阀特性

零开口四边滑阀的理想压力-流量特性方程为

(2.1)

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: