汽车主动轮轴承挡板的模具设计毕业论文

2020-02-19 19:22:43

摘 要

本次的毕业设计内容是汽车主动轮轴承挡板的冲压模具设计,轴承挡板是一种形状较为简单的汽车板材零件,因此本次设计对于了解汽车冲压件的设计有一定的意义。在查阅相关的资料之后,我决定采用一套拉深单冲模,一套冲孔单冲模以及一套落料冲孔复合模来完成该零件的生产。在设计时我考虑的主要内容包括:1.冲压工艺的分析与计算;2.冲压模具整体结构的确定;3.模具装配图纸的绘制。在这一系列工作内容的锻炼下,我对冲压模具的整体结构有了充分的了解,熟悉了汽车冲压件的生产流程,并且学会了熟练使用AutoCAD。本次设计,让我在模具设计、模具成型工艺分析、资料查阅等方面的能力有了极大的提高。面对设计中遇到的困难,也在老师的帮助下一一解决,最终保质保量的完成了汽车主动轮轴承挡板的冲压模具设计。

关键词:冲压,汽车,挡板,单冲模,复合模

Abstract

This graduation design content is the stamping die design of the automobile driving wheel bearing baffle. The bearing baffle is a simple shape of automotive sheet metal parts, so this design has a certain meaning for understanding the design of automotive stamping parts. After reviewing the relevant materials, I decided to use a set of deep drawing single die, a set of punching single die and a set of blanking punching composite die to complete the production of the part. The main contents I considered during design include: 1. Analysis and calculation of stamping process; 2. Determination of the overall structure of stamping die; 3. Drawing of mold assembly drawings. Under the exercise of this series of work, I have a full understanding of the overall structure of the stamping die, familiar with the production process of automotive stamping parts, and learned to use AutoCAD. This design has greatly improved my ability in mold design, mold forming process analysis, and data review. In the face of the difficulties encountered in the design, the teacher's help to solve the next one, and finally completed the stamping die design of the car drive wheel bearing baffle.

Keywords: stamping, automobile, baffle, single die, composite die

目 录

摘要 I

Abstract II

第1章 绪论 1

1.1选题的意义与目的 1

1.2 文献综述 1

1.3 研究现状 2

1.4 设计思路与创新思路 2

第2章 零件的冲压工艺分析 4

2.1 零件的材料分析 4

2.2 零件工艺分析 4

2.2.1 精度的确定 5

2.2.2 粗糙度的确定 5

2.2.3 工艺路线的制定 5

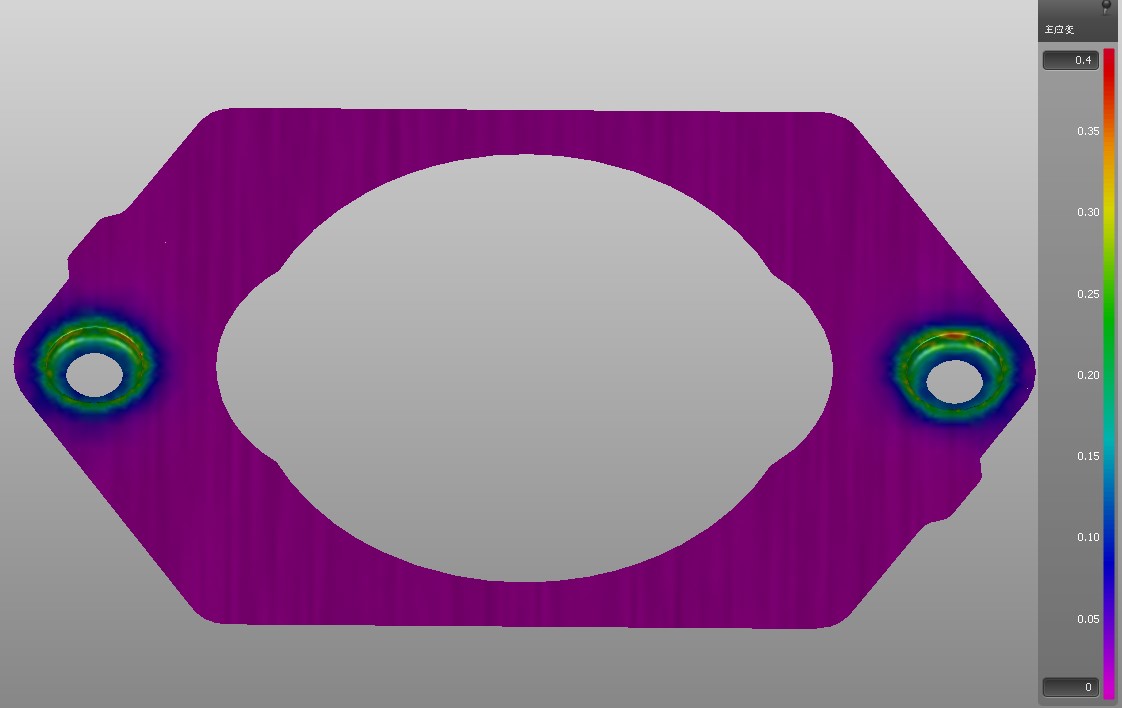

2.3 零件成型分析 6

2.3.1 冲压CAE分析的目的 6

2.3.2 autoform的分析设置 7

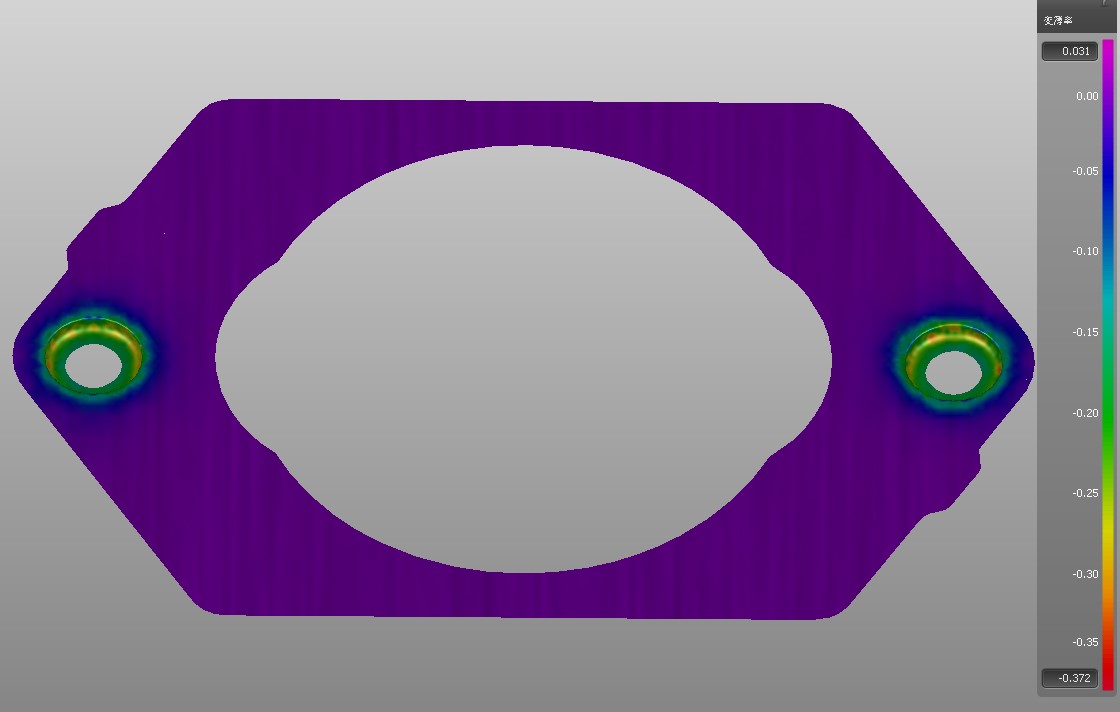

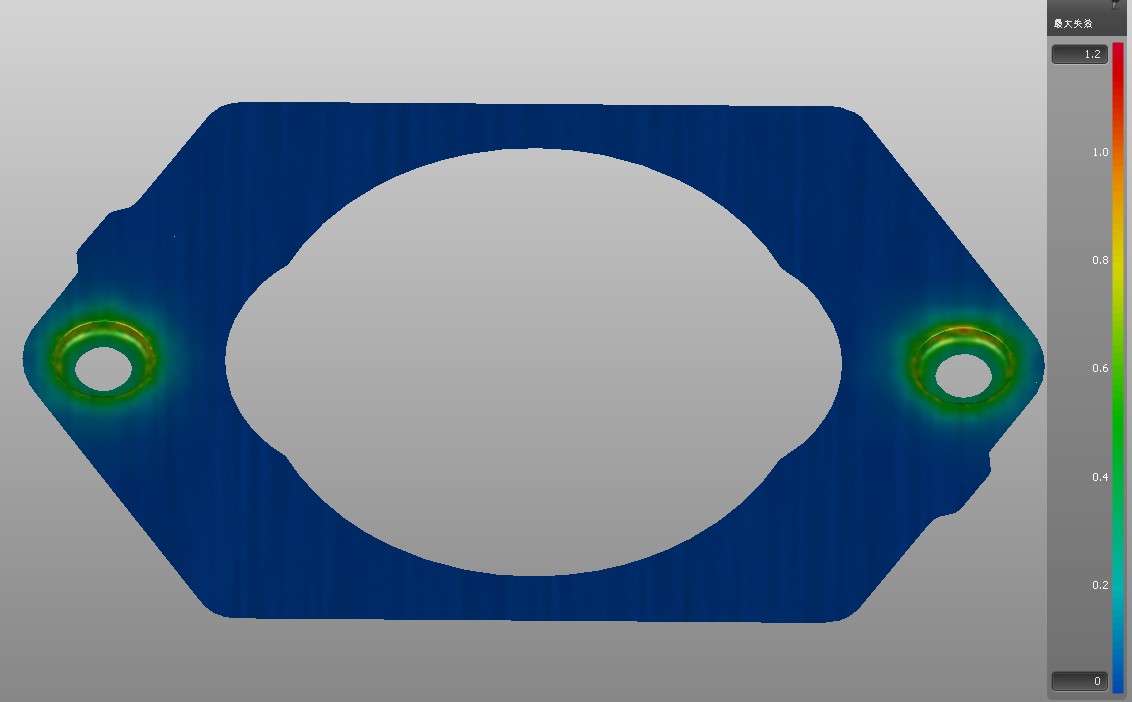

2.3.3 结果分析 9

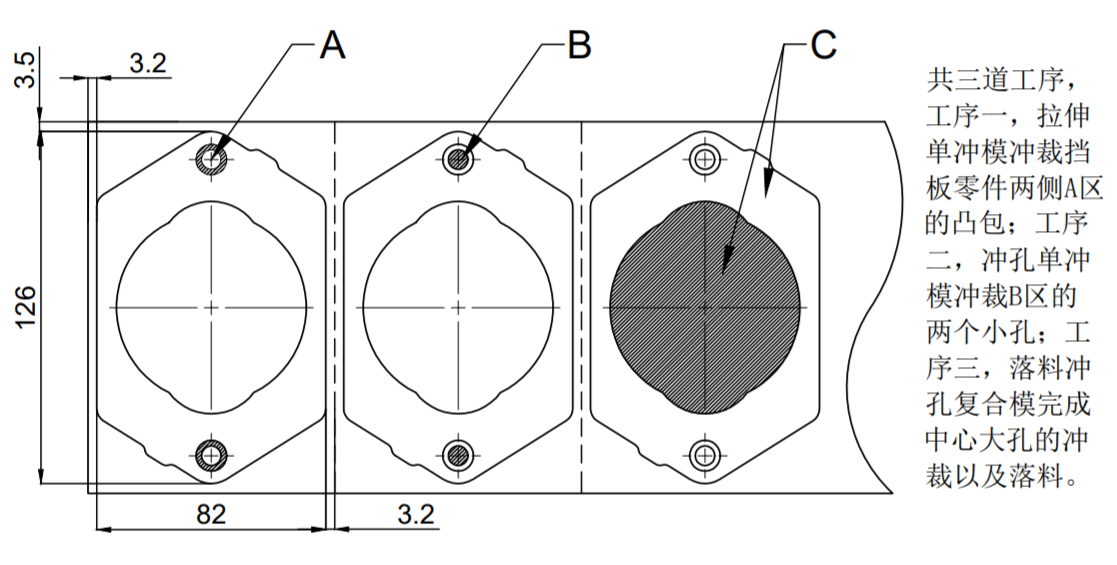

2.4 排样设计 11

2.4.1 排样原则 11

2.4.2 搭边及其作用 11

2.4.3 搭边值的确定 11

2.4.4 整体排样设计 12

2.5 本章小结 13

第3章 零件模具的工艺计算 14

3.1 压力中心的确定 14

3.2 凸模与凹模刃口尺寸计算 14

3.2.1 刃口尺寸计算原则 14

3.2.2 凸凹模刃口尺寸计算 14

3.3 冲压工艺力计算 18

3.3.1 拉深力的计算 18

3.3.2 冲裁力的计算 19

3.3.3 卸料力、顶件力和推件力的计算 19

3.4 各主要零件尺寸计算 20

3.4.1 凹模厚度 20

3.4.2 凸模固定板的选用与厚度 23

3.4.3 卸料零件的设计 24

3.4.4 顶件机构的设计 25

3.5 本章小结 25

第4章 总体结构设计及零部件选用 26

4.1 模具主要零部件的设计 26

4.1.1 冲裁凸凹模的设计 26

4.1.2 卸料板的设计 28

4.1.3 顶件板的设计 30

4.2 模架的设计 31

4.3 冲床选用 33

4.3.1 冲压设备的选择依据 33

4.3.2 压力机的选择 34

4.4 模具的总体结构设计 34

4.5 本章小结 38

第5章 模具材料的选用 39

第6章 模具的装配与检测 40

6.1 模具的装配 40

6.2 模具的检测 40

第7章 设计经济性及环保性分析 41

7.1 经济性分析 41

7.2 环保性分析 41

总 结 43

参考文献 44

致 谢 45

第1章 绪论

1.1选题的意义与目的

近年来,随着汽车行业的快速发展,与之密切相关的冲压模具行业也变得越来越重要。在汽车制造业中,绝大多数的零件都需要利用冲压加工来进行生产,因为冲压加工具有效率高、加工范围广、材料利用率高等多个优点。而冷冲压模具行业的发展也密切影响着汽车制造业的进步。虽然我国的汽车生产领域最近有了很大的发展,但是与各个发达强国之间还是有着不小的差距。且随着汽车零件数量与种类的急剧增多,对于冲压模具的设计要求也越来越严格。因此,为了提高我国汽车制造业的整体水平,加强对于冲压模具设计的研究有着十分重要的意义。

在本次汽车主动轮轴承挡板的冲压模具设计中,我首先确定了生产该零件所需要的冲压工序,并决定采用什么类型的模具进行生产。之后分别对所设计的冷冲压模具的卸料机构、导向机构、顶件机构进行了分析设计,确保模具的整体结构符合设计要求,并能够高效、高质量的完成轴承挡板的生产流程。并且对零件材料以及模具整体装配等方面进行了分析。而在设计过程中,也对之前所学习的二维绘图软件AutoCAD和三维建模软件有了更深的了解。通过本次的毕业设计,我熟悉了整个冲压模具设计流程,对书本上所学的知识进行了实际应用。因此本次设计对我有着深远的影响。

1.2 文献综述

我国的冲压成型行业大而分散, 而在汽车生产领域又集中了大规模的冲压生产企业。在汽车零件产品制造下料、折弯、焊接等生产环节中, 很多零件都可以直接冲压成型。因此,冷冲压加工在汽车零件的生产制造过程中有着不可取代的重要地位。

就像汽车零件中的车载水泵侧板最初只能采用折弯机对板材进行折弯成型,但是因为每个侧板零件都需要进行多次折弯加工,所以导致生产出来的零件精度无法得到保证,工人的劳动成本也非常高。当采用冲压模具生产该零件后,只需按照厂家提供的相关技术要求设计制造一套一次冲压成型的弯曲模就可以快速、高效的完成零件生产,由于是采用模具一次冲压成型,不用担心多个弯曲工序之间的定位问题,使得零件的精度大大的提高。

但是从整体情况来看,我国工程机械产品模具化率的水平还是比较低,有许多汽车零件依旧是在采用低效率、低质量的落后加工方法。而且在模具设计的过程中,对于模拟分析软件的应用不是特别习惯。因此,更好地应用冲压成型工艺,使得零件生产更加高效快速对我国真正实现精益生产方式意义十分重大。

1.3 研究现状

近年来,由于科技的进步带动了汽车行业的不断发展,我国的汽车冲压模具水平也有了很大的进步。而早在上世纪九十年代,我国的一汽和成飞汽车模具中心就引进并在汽车冲压件的实际生产中应用了国外的CAD/CAM系统。之后经过我国工程技术人员多年的努力,我国的汽车零件行业正式进入了数字化制造时代。从此以后汽车模具生产企业对CAD/CAM/CAE技术的应用越来越熟练,越来越多的车企能够实现汽车零件冷冲压模具的三维CAD设计,使得我国的汽车制造业有了飞速的发展。

我国的汽车行业发展至今,已经完全有能力设计制造中档以及低档汽车车身冲压件的冲压模具,部分高档汽车的冲压模具也能在国内进行生产。而像多工位连续模和多功能模具这些标志着冷冲压技术先进水平的模具也越来越多的被应用于汽车零件制造,这都标志着我国的汽车零件冲压技术正在蓬勃发展。

汽车行业发展多年以来,我国汽车冲压模具企业不断增多,但这些企业大多为设备及研发投入有限的中小型企业,只能生产技术要求较低的中低端冲压模具产品。这些小型企业集中在低端汽车零件行业,没有足够的能力与资金进一步发展。这种现状使得我国的低端冲压模具行业竞争非常激烈,而高端市场大多被国外的公司占据。因此我国的汽车冲压模具公司应该多引进国外的高端技术并进行技术创新,完成从低端到高端的跨越,从而提高我国汽车冲压行业的整体水平。

1.4 设计思路与创新思路

本次的设计题目是汽车主动轮轴承挡板的冲压模具设计。首先是对零件的结构进行分析设计,通过查阅各种资料与专业书籍确定轴承挡板零件的各个尺寸与所选的材料,确保生产出来的零件质量能够满足实际工作的要求。在实际设计之前,首先利用冲压成型分析软件初步确定生产该零件需要什么工序,在满足零件不会产生开裂、起皱等缺陷的条件下进行模具的结构设计。之后对零件进行冲压工艺分析,轴承挡板零件形状较为简单,且厚度较大,设计精度要求不是很高,因此选用普通冲裁模就能完成对零件的生产加工。查阅书籍,分析比较单工序模、复合模与级进模的优缺点,考虑到轴承挡板生产工序较为简单,只需进行拉深、冲孔、落料三道工序即可完成,如果采用单个复合模的话一次冲压行程内加工工序过多,因此需要设计一个浮动凸凹模,但是综合考虑后发现在该模具中浮动凸凹模导向精度太低且使用寿命过短,导致生产出来的轴承挡板零件质量得不到保证,因此最终确定采用一套拉深单冲模、一套冲孔单冲模以及一套落料冲孔复合模来进行该零件的生产。确定好主要设计方案后再对轴承挡板零件冲压模整体结构进行设计,并计算模具中各主要零件的具体尺寸。最后完成冲压模总装配图与各零件图纸的绘制以及整体开合模的三维动画仿真。

在设计过程中为了降低整体模具的生产成本,对于冲压模具中的一些结构零件,比如导柱导套、模架等采用统一生产的标准件。而在选择轴承挡板的材料时,也在满足零件性能要求的基础上选用更加经济实惠的材料以降低成本。

通过进行本次汽车主动轮轴承挡板的冲压模具设计的毕业设计后,我对之前所学的冲压模具相关知识有了更深入的了解,并且在自己动手设计一套模具时结合实际经验锻炼自己独立分析思考的综合能力。在整个设计过程中,我的查阅文献、计算思考、三维建模等各方面的能力也得到了充分的锻炼,对我以后的工作学习都有着很大的帮助。

第2章 零件的冲压工艺分析

2.1 零件的材料分析

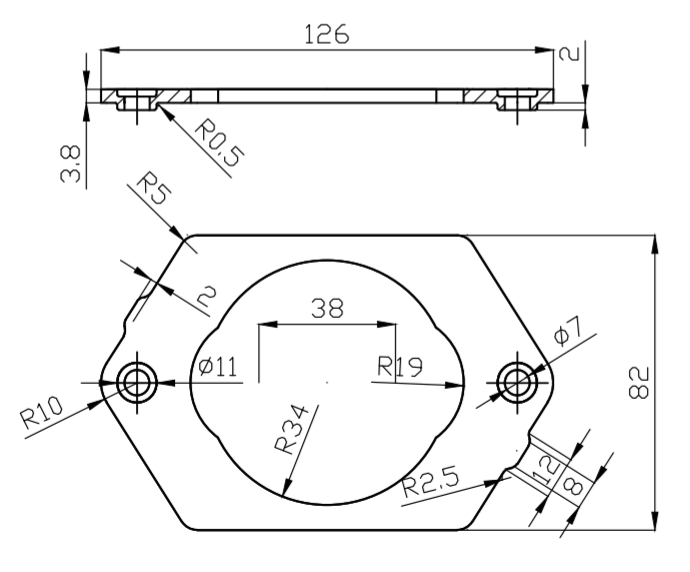

零件名:汽车主动轮轴承挡板

材料:Q235钢

料厚:3.8mm

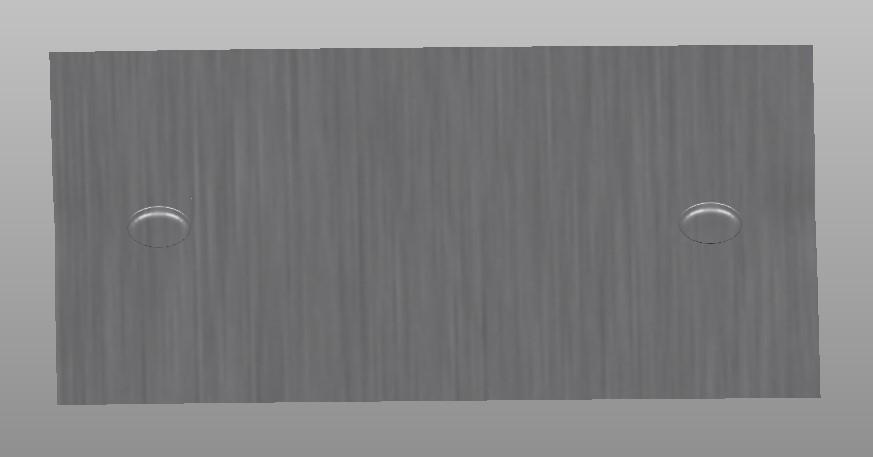

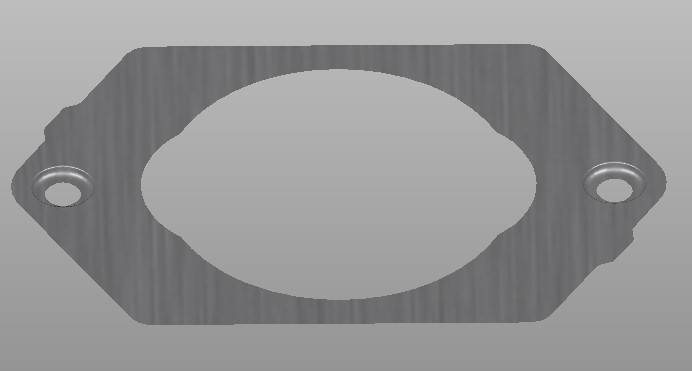

从零件用途分析,该轴承挡板是安装在汽车主动轮旁边的零件,因此在汽车运动过程中需要承受较大的冲击力。考虑到这一点,在选择挡板零件的材料时应采用具有较高强度与刚度的钢材,而符合要求的常用钢材有Q235钢与45钢。从经济角度分析,虽然45钢性能比Q235钢更为优秀,但Q235钢较为便宜,经济效益更好。因此轴承挡板的材料选择Q235钢。零件如图2.1所示:

图2.1 汽车主动轮轴承挡板

2.2 零件工艺分析

由图2.1可知,轴承挡板零件的形状简单,为中心对称结构。两端凸包需拉深加工,中心孔和两个小孔需要冲孔加工成型。在设计模具时,可以将工序初步分为拉深、冲凸包上的小孔、落料、冲中心大孔这几步。而轴承挡板零件的厚度为3.8mm,这是因为轴承挡板零件需要承受较大的冲击载荷,较厚的板料能够满足零件所需的强度要求。

2.2.1 精度的确定

普通冲裁件的精度不需要太高,一般不会高于IT11级,而冲孔件比落料件的精度约高一级。确定冲裁件的尺寸精度时,应尽量确保在经济精度之内。表2.1是冲裁件内外形所能达到的经济精度,由于轴承挡板零件没有给出设计公差,由表中数据确定,本次设计的轴承挡板按IT12级选取公差值。

表2.1 冲裁件内外形所能达到的经济精度

基本尺寸/mm 材料厚度t/mm | ≤3 | 3~6 | 6~10 | 10~18 | 18~500 |

≤3 | IT12~IT13 | IT11 | |||

1~2 | IT14 | IT12~IT13 | IT11 | ||

2~3 | IT14 | IT12~IT13 | |||

3~5 | - | IT14 | IT12~IT13 | ||

2.2.2 粗糙度的确定

加工零件时,对于轴承挡板的粗糙度没有要求,所以由表2.2可知轴承挡板剪断面的粗糙度选择Ra=25μm。

表2.2 一般冲裁件的剪断面表面粗糙度

材料厚度t/mm | ≤1 | 1~2 | 2~3 | 3~4 | 4~5 |

剪断面表面粗糙度Ra/μm | 3.2 | 6.3 | 12.5 | 25 | 50 |

2.2.3 工艺路线的制定

由加工零件图可分析出该零件包括拉深两个凸包,冲裁凸包上的小孔,冲裁中心大孔,落料这几个基本工序。由于该轴承挡板零件的两个小孔位于冲裁出来的凸包上,所以在设计工序时应先冲两个凸包,再冲裁凸包上的小孔,防止冲裁出来的小孔被之后的冲裁工序破坏导致变形,影响零件的成型质量。经过整体考虑后初步确定以下三种工艺方案:

方案一:先用一套单冲模拉深两个凸包,后用另一套单冲模冲小孔、最后采用一套复合模完成落料和冲裁中心孔的工序;

方案二:先落料,再拉深冲三个孔,所有工序在一套复合模上完成;

方案三:先拉深两个凸包,再将条料送进依次完成冲孔和落料,在三个不同的地方完成所有工序,采用级进模生产。

结合表2.3分析可得:

方案一:模具结构设计简单,生产出来的产品精度高且材料利用率高,缺点是需要多副模具,不利于自动化生产;

方案二:一副模具,但由于零件结构的问题,两侧的凸包与小孔无法很好地成型,在冲裁时零件的质量无法得到保证。并且采用浮动凸凹模设计导向精度不够,会使模具寿命大大降低;

方案三:一副模具,虽然便于实现自动化加工,但模具结构设计较为复杂且模具零件的生产成本高,材料利用率低。

综合分析之后决定采用方案一进行轴承挡板零件的生产。

表2.3 各类模具结构特点比较

单工序模 | 复合模 | 级进模 | |

结构 | 简单 | 较复杂 | 复杂 |

成本、周期 | 小、短 | 小、短 | 高、长 |

制造精度 | 低 | 较高 | 高 |

材料利用率 | 高 | 高 | 低 |

生产效率 | 低 | 低 | 高 |

维修 | 不方便 | 不方便 | 方便 |

产品精度 | 高 | 高 | 低 |

品质 | 低 | 低 | 高 |

安全性 | 不安全 | 不安全 | 安全 |

自动化 | 易于自动化 | ||

冲床性能要求 | 低 | 低 | 高 |

应用 | 小批量生产 | 大批量生产 | 大批量生产 |

2.3 零件成型分析

2.3.1 冲压CAE分析的目的

随着汽车制造业的飞速发展,汽车零件的更新换代也越来越频繁,因此有着越来越多的汽车零件需要进行冲压模具加工。而在设计针对某一汽车零件的模具时,经常会遇到模具被制造出来试冲之后才发现所设计的模具结构不合理,生产出来的零件有着各种各样的缺陷等问题。由此出现了像Autoform这样的冲压件CAE分析软件,通过这类板成型模拟软件可以在初步确定模具结构之后,通过分析模拟查看零件成型过程中可能产生的各种缺陷,以此降低汽车冲压件模具生产的成本。如果发现进行成型分析之后会产生了开裂、变形等缺陷,就需要通过改变零件的生产工序或者增加压料面等辅助装置以提高零件的成型质量。在有了模拟分析软件之后,汽车冲压模不用等到具体生产试冲之后才能发现工序设计中的不足与缺陷,大大提高了冲压模具的设计生产效率。

2.3.2 Autoform的分析设置

在本次设计中我选择了Autoform作为轴承挡板零件的成型分析软件。Autoform是德国公司设计的一套板成型模拟软件,并且在薄板成型领域有着广泛的应用。它所拥有的全自动网格划分功能使得普通技术人员也能快速的进行CAE分析,而且该软件所拥有的许多参数来源于工业实际,这能大大减少经验不足的工作人员初期所犯的错误。Autoform的操作界面十分简洁,且有各种指导功能,使得新手在接触这款软件后能够快速上手操作,了解各项功能,对于冲压模具的设计有着极大的帮助。

在开始分析之前先在三维建模软件UG中将轴承挡板零件的三维模型建立出来,选取该零件的一个面作为分析的初始模面,并将它导成Autoform可分析的igs文件。零件如图2.2所示:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: