2500吨小时抓斗卸船机拉杆系统设计及三维建模毕业论文

2020-02-19 19:22:29

摘 要

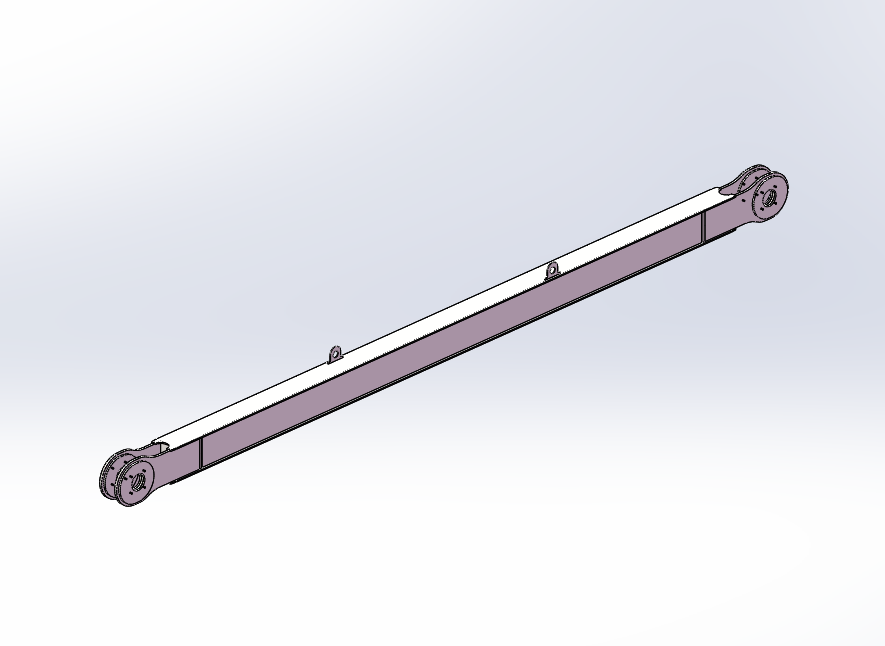

21世纪以来中国国力日益增强,进出口贸易量大大增加,对港口物流吞吐量的缺口也越来越大。沿海港口吞吐量的大小对货物运输具有重要的战略意义,数据表明2010年中国港口总吞吐能力缺口达20亿吨以上。研发大型高效实用的卸船设备,是提高港口吞吐量的有效措施之一。港口现存的大型高效设备中,抓斗卸船机是应用最广泛的机型之一。我国有着悠长的海岸线,也就有着大量的港口。但国产卸船机较国外还有些微差距。因此,研究一款大型桥式卸船机具有重大意义。本文结合市面上已存在的产品重新设计了一款2500t/h抓斗式卸船机,内容包含整体轮压计算、轮数的确定、稳定性的验算、拉杆系统3D模型的建立、工程图纸的绘制以及各拉杆的强度刚度校核。

关键词:桥式抓斗卸船机、大型、2500t/h、建模、拉杆系统、校核

Abstract

Since the 21st century, China has been increasing, the volume of import and export trade has increased greatly, and the gap in port logistics throughput has also increased. The throughput of coastal ports has important strategic significance for cargo transportation. The data indicates that the total throughput capacity of China's ports in 2010 reached more than 2 billion tons. The development of large-scale efficient and practical unloading equipment is one of the effective measures to improve port throughput. Among the large-scale high-efficiency equipment existing in the port, the grab ship unloader is one of the most widely used models. Our country has a long coastline and a large number of ports. However, domestic ship unloaders have a slight gap compared with foreign countries. Therefore, it is of great significance to study a large bridge ship unloader. This paper redesigned a 2500t/h grab-type ship unloader based on the existing products on the market. The content includes the calculation of the overall wheel pressure, the determination of the number of wheels, the calculation of the stability, the establishment of the 3D model of the tie rod system, and the engineering drawings. Draw and check the strength stiffness of each tie rod.

Keywords: bridge grab ship unloader, large, 2500t/h, modeling, tie rod system, check

目录

第1章 绪论 1

1.1国内外现状 1

1.2目的与意义 1

1.3研究思路 1

第2章 总体计算 3

2.1整体轮压 3

2.1.1原理阐述 3

2.1.2整体轮压计算 4

2.2稳定性计算 15

2.2.1原理阐述 15

2.2.2各工况稳定性验算 16

2.2.3稳定性综述 19

2.3轮压计算 19

2.3.2各工况轮压计算 20

2.3.3轮压综述 22

第3章 拉杆系统三维建模 23

3.1设计说明 23

3.2零件建模 23

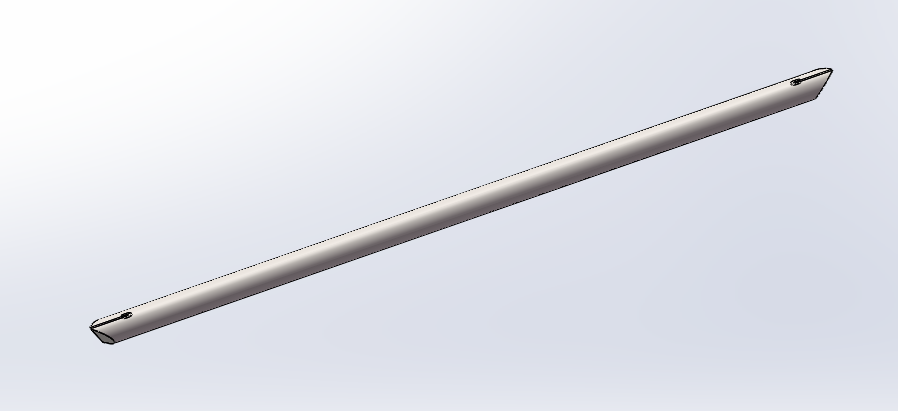

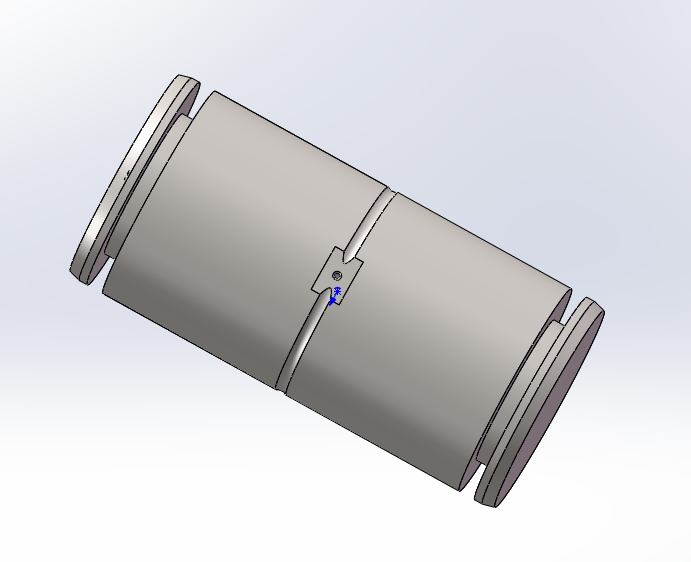

3.2.1前大拉杆 23

3.2.2后拉杆 24

3.2.3调整偏心套 25

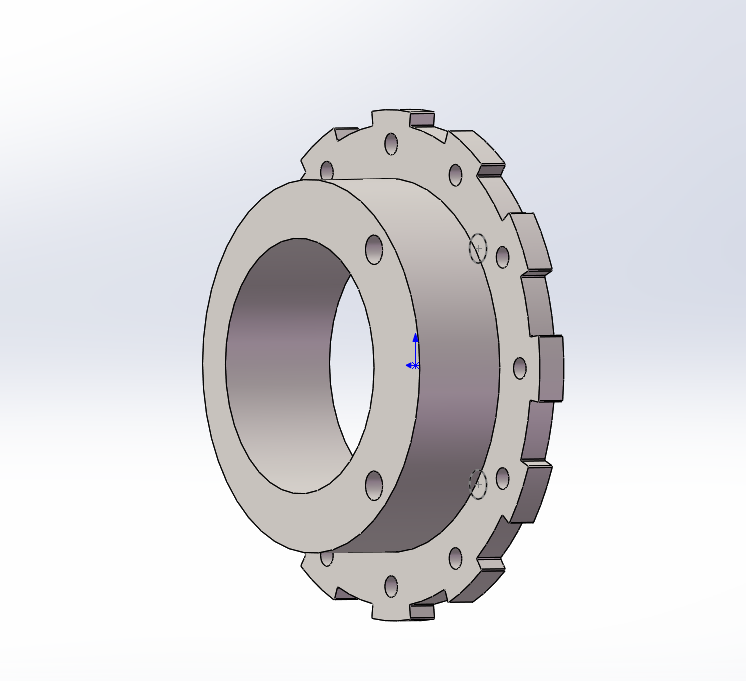

3.2.4前拉杆铰轴 25

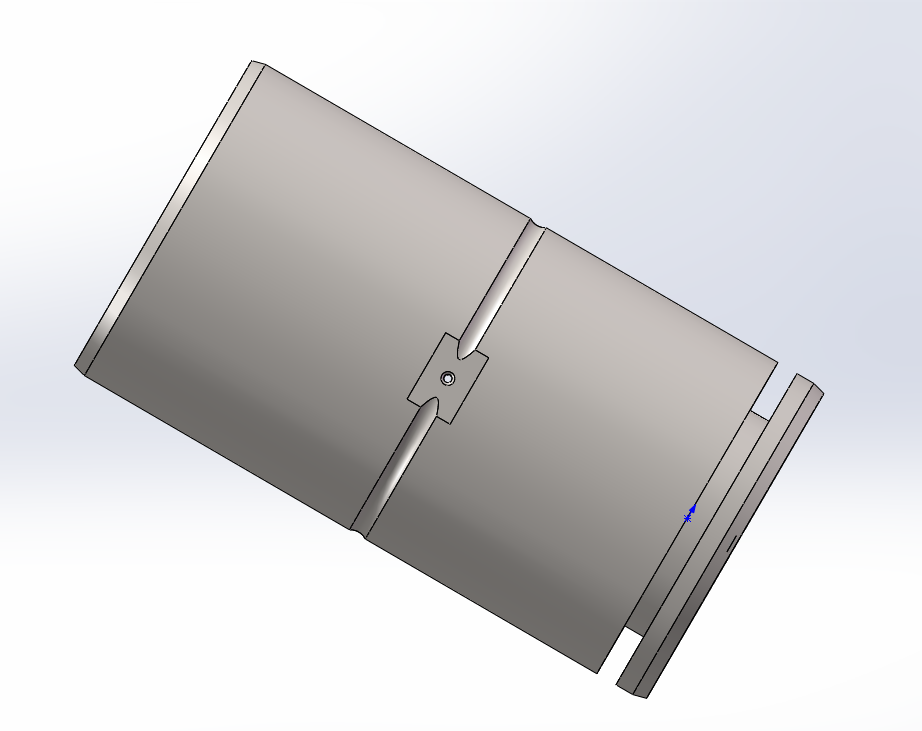

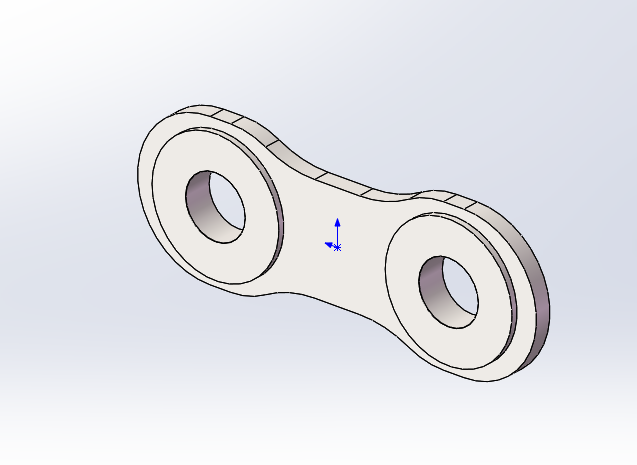

3.2.5拉板 27

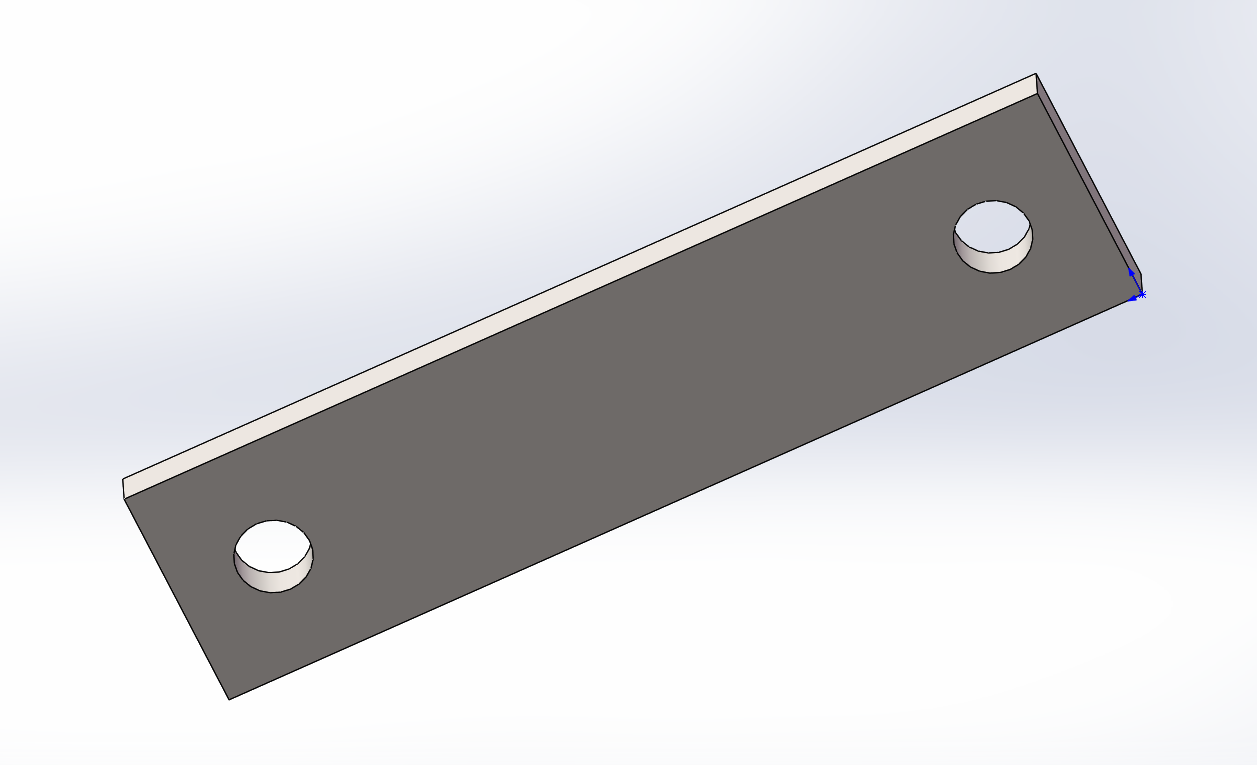

3.2.6前端挡板 27

3.2.7自润滑轴承 28

3.3拉杆系统装配 29

3.4工程图绘制 29

第4章 拉杆系统校核 30

4.1原理阐述 30

4.2有限元分析 30

4.2.1小车在最大前伸距 30

4.2.2小车在海侧上横梁下 31

4.2.3小车在陆侧上横梁下 32

4.3受力分析 33

4.3.1前大拉杆(长) 33

4.3.2前大拉杆(短) 34

4.3.3后拉杆 36

4.4验算综述 42

第5章 经济性分析 43

第6章 总结 44

致谢 45

参考文献 46

第1章 绪论

1.1国内外现状

“港口物流”这一概念是从国外引入国内的,中心城市港口利用自身口岸优势,通过先进的软硬件条件,优化港口资源发展的港口综合服务体系。因为国外对港口物流的研究更早,理论体系相对更为完善,发展较国内也更为出色。

经济全球化,进出口贸易大量增加,使得专业大型高效的港口散货装卸设备的研发工作越来越重要,现阶段各国都在大力发展新型港口设备。抓斗卸船机是各大港口应用最为广泛的设备之一。抓斗卸船机分为桥式与臂架式,桥式卸船机额定起重量从几吨到几百吨都有,由于对货物种类适用性广、价格合适等原因,在我国各大港口被广泛应用。

我国卸船机的发展历程可分为三个时期。第一时期是1990年以前,门机和小型卸船机是国产卸船机主力,大型卸船机依赖进口。第二时期是1990-2000年,国内卸船机技术开始提高,开始向大型卸船机发展。第三时期也就是目前,是从2000年开始,国内大型卸船机与国外差距越来越小,用户认可国产卸船机,同时因为出色的性价比,国产卸船机也有大量出口海外。目前我国是世界上卸船机最大生产国和使用国。

受益于全球经济良好的发展现状,全球贸易环境逐步改善,全球主要集装箱港口吞吐量增速表现亮眼。近几年全球港口集装箱吞吐量前列排名中,中国港口占据了半壁江山。虽然最近几年港口行业投资规模负增长,但新增产能仍居高不下,产能过剩问题比较严重,沿海港口发展趋向大型化更为重要。同时,随着“一带一路”的不断深化,我国企业承建的海外港口的数量也大幅提高。目前中国交建已在全球范围内建设深水码头一百余,项目遍及亚洲、非洲、南美洲等地。

1.2目的与意义

沿海港口对货物运输具有重要的战略意义、例如中国钢铁工业需要进口大量矿物原料,扩建港口吞吐能力是重中之重。目前,中国港口的吞吐能力仍不能满足货运需求,海运货物压港现象十分严重,数据表明2010年中国港口总吞吐能力缺口达20亿吨以上。近几年随着经济的良好发展,贸易量持续加大,这个缺口只会越来越大。

研发大型高效实用的卸船设备,是提高港口吞吐量的有效措施之一。但我国的卸船机技术整体上与国外还有差距,目前主要通过引进国外的大型卸船技术。因此,在国内,研究一款大型桥式卸船机具有重大意义。

1.3研究思路

参考目前市面上已有的2500t/h桥式抓斗卸船机完成大致框架的设计,对所受载荷进行初步计算,明确轮压、材料等参数,然后以最大受载与许用轮压相除,明确卸船机轮数,在这之后继续对整体稳定性进行校核,完成总体部分设计。对拉杆系统部分进行建模,并校核强度、刚度、稳定性。

第2章 总体计算

2.1整体轮压

2.1.1原理阐述

起重机的零部件数目很多,一次性完成对所有重量对各条支腿产生的腿压是不现实的。所以,先把桥式抓斗卸船机整体拆分成几个部分,再对拆分完成部分进行细致拆分,最后根据重量重心的分布规律计算重心到陆侧或海侧支腿中心线的距离。在计算起重机轮压时,先计算各工作状态和非工作状态时,起重机的分拆部分重量对四条支腿所产生的腿压。由于桥式抓斗卸船机的工作地点大多是沿海码头,所以还应该考虑风载荷对各个支腿腿压产生的影响。在计算得到各条支腿的腿压后,进行比较,确定其最大腿压Pmax,然后与许用轮压[P]=70t相除,确定单条支腿所需车轮数目。

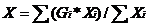

重心位置计算公式:

(2-1)

(2-1)

式中:Gi—各部分的重量;

Xi—各部分重量重心距离海侧和陆侧支腿中心线的距离;

X—构件距离海侧和陆侧支腿中心线的平均距离。

根据公式,以海侧支腿或陆侧支腿中心线作为参照,各部分重心距离海侧支腿的距离记为XW,距离陆侧支腿的距离记为XL,单位为m。

以最大腿压Pmax除以许用轮压[P]后,取整数(大于计算所得数值)并选择合适的平衡台车设计方案,确定每条支腿的车轮数目Z轮,再用最大腿压Pmax除以车轮数目以确定每个车轮所承受的轮压。

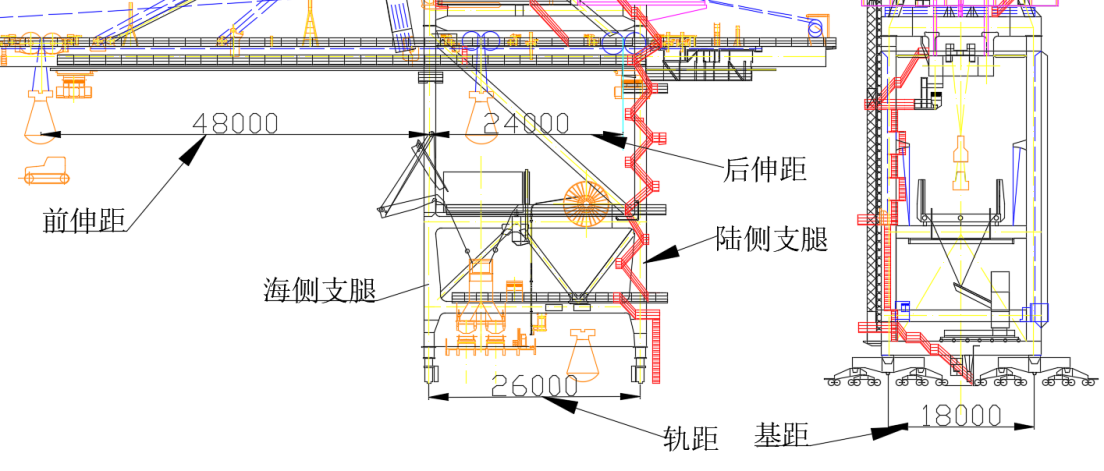

起重机的基距设计为18m,轨距设计为26m。如图2.1。

图2.1 起重机部分结构示意图

2.1.2整体轮压计算

2.1.2.1金属结构部分

(1)门框结构

表2.1 门框结构参数

序号 | 构建名称 | G(t) | H(m) | G*H(t·m) | Xw(m) | G*Xw(t·m) | Xl(m) | G*Xl(t·m) |

1 | 陆侧上横梁 | 45.5 | 45.8 | 2083.9 | -28 | -1274 | -2 | -91 |

2 | 海陆侧下横梁 | 56 | 5.6 | 313.6 | -13 | -728 | 13 | 728 |

3 | 海侧立柱 | 80.5 | 25.5 | 2052.75 | 0 | 0 | 26 | 2093 |

4 | 陆侧立柱 | 82.6 | 25.5 | 2106.3 | -26 | -2147.6 | 0 | 0 |

5 | 海侧上横梁 | 43.6 | 45.7 | 1992.52 | 0 | 0 | 26 | 1133.6 |

6 | 门框斜撑 | 25.2 | 32.8 | 826.56 | -13 | -327.6 | 13 | 327.6 |

7 | 门框水平撑杆 | 18.6 | 43.5 | 809.1 | -13 | -241.8 | 13 | 241.8 |

8 | 海陆侧联系横梁 | 48.8 | 16.4 | 800.32 | -13 | -634.4 | 13 | 634.4 |

9 | 分叉漏斗梁 | 17.8 | 12.5 | 222.5 | -6.3 | -112.14 | 19.7 | 350.66 |

10 | 料斗后梁 | 12.5 | 20.5 | 256.25 | -10.7 | -133.75 | 15.3 | 191.25 |

11 | 海陆侧斜杆及料斗前梁 | 18.5 | 16.5 | 305.25 | -13 | -240.5 | 13 | 240.5 |

12 | H型梁 | 22.5 | 46.3 | 1041.75 | -15 | -337.5 | 11 | 247.5 |

13 | 门框梯子 | 1.26 | 15 | 18.9 | -25 | -31.5 | 1 | 1.26 |

14 | 合计 | 473.36 | 27.1 | 12829.7 | -13.12 | -6208.79 | 12.88 | 6098.57 |

表中:G-重量;

- 重心高度;

G*H-重量与重心高度乘积;

XW-重心距海侧距离;

XL-重心距陆侧距离;

下同。

表格列出了门框结构的各组件的重量及其重心到海侧和陆侧支腿中心线的距离,将各组件重量相加得到门框结构的总重量,通过公式(2-1)计算门框结构重心对海侧和陆侧支腿中心线的平均距离。

H合计=G*H合计/G合计=27.10m

XW合计=G*XW合计/G合计=-13.12m

XL合计=G*XL合计/G合计=12.88m

式中:H合计-整体重心高度;

G*H合计-表中所列G*H之和;

G*XW合计-表中所列G*XW之和;

G*XL合计-表中所列G*XL之和;

XW-整体重心到海侧支腿中心线距离;

XL-整体重心到陆侧支腿中心线距离;

下同。

(2)金属结构固定部分

表2.2 金属结构固定部分参数

序号 | 构件名称 | G(t) | H(m) | G*H(t·m) | Xw(m) | G*Xw(t·m) | Xl(m) | G*Xl(t·m) |

1 | 门框结构 | 473.36 | 27.1 | 12829.7 | -13.12 | -6208.79 | 12.888 | 6098.57 |

2 | 海侧梯形架 | 36.8 | 56 | 2060.8 | 0.5 | 18.4 | 26.5 | 975.2 |

3 | 后大梁 | 165.6 | 40.8 | 6756.48 | -23.5 | -3891.6 | 2.5 | 414 |

4 | 托缆轨道 | 12.5 | 39.2 | 490 | -19.5 | -243.75 | 6.5 | 81.25 |

5 | 漏斗 | 170 | 16.5 | 2805 | -6.3 | -1071 | 19.7 | 3349 |

6 | 机房底架 | 63.5 | 48 | 3048 | -26.9 | -1708.15 | -0.9 | -57.15 |

7 | 销轴及联接 | 5.3 | 42 | 222.6 | 2.2 | 11.66 | 28.2 | 149.46 |

8 | 海侧梯形后拉杆 | 22.5 | 59.6 | 1341 | -13 | -292.5 | 13 | 292.5 |

9 | 锚定装置 | 5.7 | 3 | 17.1 | -13 | -74.1 | 13 | 74.1 |

10 | 后大梁小车轨道 | 7.5 | 41.7 | 312.75 | -18.5 | -138.75 | 7.5 | 56.25 |

11 | 合计 | 962.76 | 31.04 | 29883.43 | -14.12 | -13598.58 | 11.88 | 11433.18 |

表格列出了金属结构固定部分的各组件的重量及其重心对海侧和陆侧支腿中心线的距离,将各组件重量相加得到金属结构固定部分的总重量,通过公式(2-1)计算金属结构固定部分重心对海侧和陆侧支腿中心线的平均距离。

H合计=G*H合计/G合计=31.04m

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: