考虑装配过程防错的多阀口液压阀工装车设计与仿真毕业论文

2020-02-19 19:21:28

摘 要

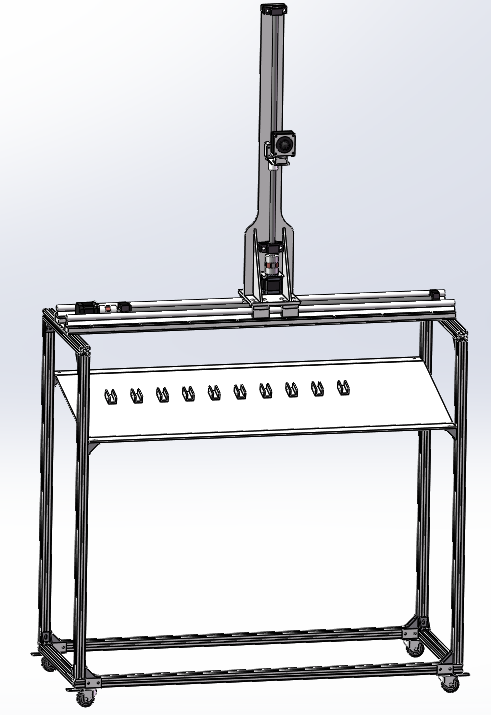

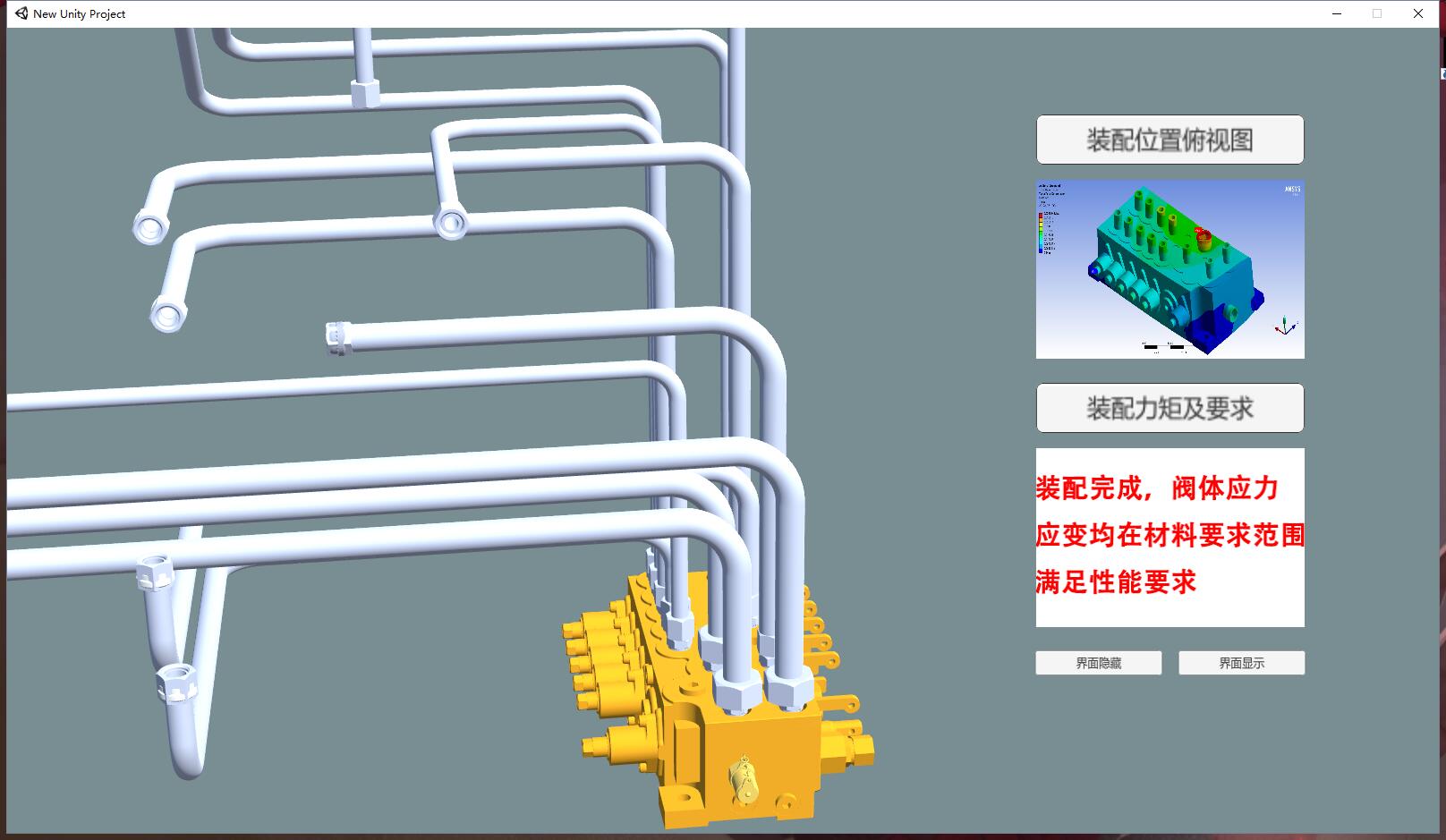

在生产实践中,工人因长时间工作或对工作的不熟练会导致出现漏装、错装、装配顺序错误等装配错误现象,而这些装配错误会严重影响液压阀的装配质量。针对这一现象,有人提出了一种基于机械视觉的解决方案,但是因为在装配过程中,工人的位置与动作在不断地变化,所以存在相机获取图像困难的问题。因此本文设计了一款可调整工业相机位置的防错工装车。主要的研究工作包括以下内容:

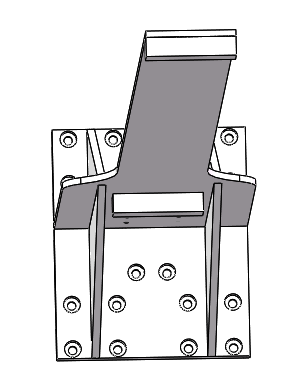

(1)根据机械视觉系统的组成,设计工装车相机的调整机械结构,保证工业相机能够在一定范围内进行角度调整和位置变换;

(2)根据所设计的相机调整机械结构,进行相关构件的载荷分析与选型,对非标准件进行结构设计;

(3)对所选构件进行扭矩、转动惯量等参数计算并据此验算所选步进电机,对工装车的结构薄弱点进行强度验算;

(4)利用SolidWorks软件对防错工装车进行建模干涉分析。

本文设计研发了考虑装配过程防错的多阀口液压阀工装车,通过设计计算其相关参数对所需零部件进行了选型与结构设计,验算其结构强度,并建立三维模型进行干涉检查。经过设计计算与验算,工装车满足使用需求,符合设计规范。

关键词:防错工装车;液压阀装配;滚珠丝杠

Abstract

In the production practice, the assembly errors such as missing assembly, wrong assembly and wrong assembly sequence will occur due to the long working hours or unproficiency of workers, which will seriously affect the assembly quality of hydraulic valves. In view of this phenomenon, people put forward a solution based on mechanical vision. However, in the assembly process, the position and movement of workers are constantly changing, so it is difficult for the camera to obtain images. Therefore, this paper designs an error - proof trolley which can adjust the position of industrial camera. The main research work includes the following:

(1) according to the composition of the mechanical vision system, the mechanical structure for adjustment of camera is designed to ensure that the Angle adjustment and position change of the industrial camera can be carried out within a certain range;

(2) according to the mechanical structure for adjustment of camera, conduct load analysis and type selection of related components and structural design of non-standard parts;

(3) calculate the torque, moment of inertia and other parameters of the selected components and check the selected stepping motor accordingly, and carry out strength check calculation on the structural weak point of the error-proof trolley;

(4) SolidWorks software is used to carry out modeling interference analysis for the error - proof trolley.

In this paper, the design and development of the multi-valve hydraulic valve’s trolley considering the process of assembly error prevention, through the design and calculation of its relevant parameters for the required parts’ selection and structural design, check the structural strength, and establish a three-dimensional model for interference inspection. After design calculation and checking, the trolley meets the requirements and conforms to the design specification.

Key words: error-proof trolley, Hydraulic valve assembly,Ball screw

目录

第1章 绪论 1

1.1研究背景 1

1.2国内外研究现状及发展趋势 2

1.2.1国内外现状 2

1.2.2发展趋势 4

1.3研究目的及意义 5

第2章 工装车总体设计 6

2.1防错工装车设计思路 6

2.1.1防错工装车功能需求 6

2.1.2防错工装车工作流程 6

2.1.3防错工装车设计思路 6

2.2防错工装车方案设计 7

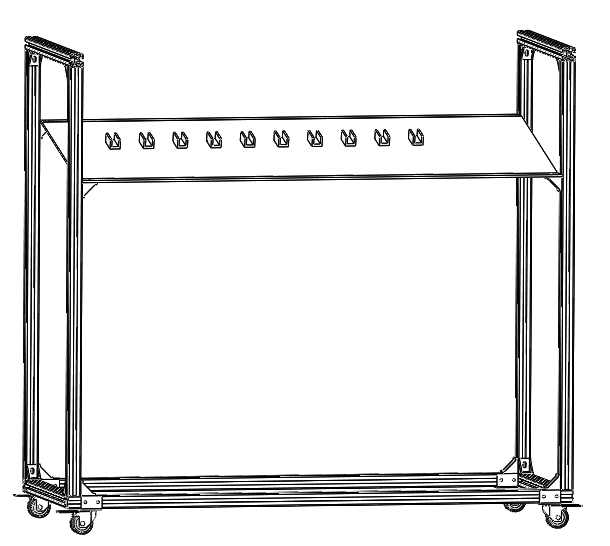

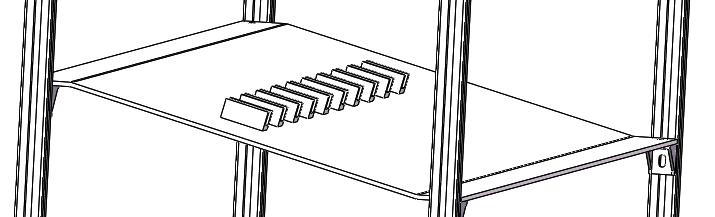

2.3主体框架模块 7

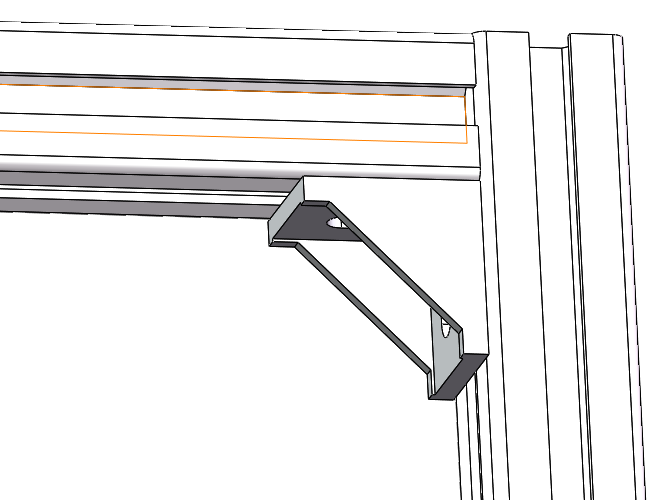

2.4下丝杠移动模块 9

2.5上丝杠移动模块 10

2.6相机模块 11

2.6.1照明形式选择 11

2.6.2相机模块结构 12

2.7本章小结 13

第3章 选型参数计算及强度验算 15

3.1相机模块电机选型计算 15

3.2上丝杠移动模块选型计算 15

3.2.1上丝杠及配套零部件选型 15

3.2.2上丝杠电机选型 17

3.3上丝杠移动模块螺栓强度验算 18

3.4下丝杠移动模块选型计算 20

3.4.1下丝杠及配套零部件选型 20

3.4.2下丝杠电机选型 21

3.5万向轮承载能力验算 22

3.6本章小结 23

第4章 可行性分析 24

4.1技术可行性分析 24

4.1.1方案选择分析 24

4.1.2方案参数计算分析 24

4.2经济可行性分析 25

4.3本章小结 26

第5章 总结与展望 27

5.1总结 27

5.2展望 27

致 谢 28

参考文献 29

附录 31

第1章 绪论

1.1研究背景

本文主要研究对象为三一重工集团汽车起重机用多阀口液压阀。液压系统利用液压泵将原动机的机械能转化成为液体的压力能,通过液体的压力能变化来传递能量,经过各种管道和控制阀的传递,借助液压执行元件(液压缸和液压马达)把液体压力转化成机械能,从而驱动工作机构,实现工作机构的直线往复运动或旋转运动。在汽车起重机中,液压系统的控制对象如图1.1所示。液压阀是液压系统的控制元件,用来控制液压系统中液体的压力、流量以及流动方向,从而满足各类执行元件不同的动作要求,它是直接影响液压系统工作过程和工作特性的重要元器件[1]。

图1.1 汽车起重机结构示意图

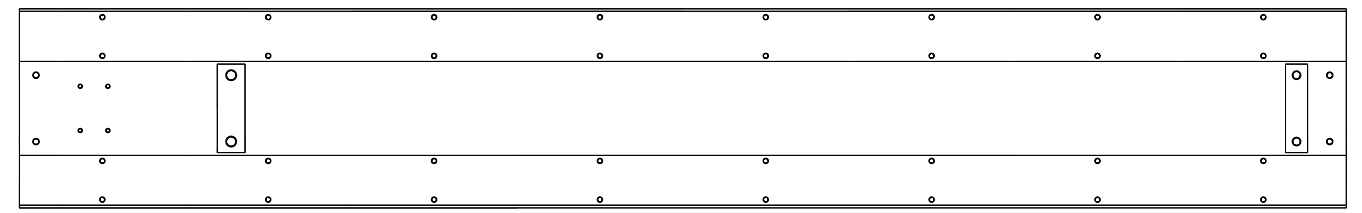

液压元件质量不仅取决于零件的加工质量,还在很大程度上取决于元件的装配质量,因此液压阀装配是液压元件制造过程中一个十分重要的环节。若装配过程中出现装配错误,则会引起元件工作时的严重泄露和急剧磨损,导致其使用寿命的降低。在实际生产装配过程中,常常会出现人为造成的装配错误问题。企业新员工入职时,经常会因对工作的不熟练而发生错装、漏装等现象,除此之外,工人在重复机械工作或者长时间工作后,也会出现注意力分散的现象从而导致装配顺序错误或错装、漏装等问题[2]。液压阀装配过程中如果发生错装、漏装现象会导致液压阀密封性出现问题;合适的装配顺序能够抵消部分装配产生的应力,而错误的装配顺序将会减少产品的使用寿命,影响产品使用。因此,保证液压阀合理的装配顺序和规定的装配精度是液压阀的最重要装配工艺原则之一[3]。图1.2为三一汽车起重机多阀口液压阀外观图。

图1.2 三一汽车起重机多阀口液压阀外观图

在我国科学技术水平不断发展的条件下,工程机械对我国经济的影响越来越重要,所以,必须要加强工程机械装配工艺的发展及创新。由于机械装配工艺对机械产品的性能有着直接的影响,机械装配就必须要求机械零部件根据标准的工艺流程进行装配,确保成品后机械设备的质量[4]。

针对上述现象,有人提出一种基于机器视觉的装配防错解决方案,利用机器视觉工业相机采集液压阀装配进程信息,而后经计算机或专用图像处理模块进行数字化处理,与正确的液压阀装配工作情形进行比对,进而判断在装配过程中是否出现装配错误。

但是由于工人在液压阀装配过程中需要不断地变换自身位置或进行不同的动作,因此,现在使用最多的工业相机固定使用的方法达不到采集图像信息的目的,相机存在获取图像困难的问题。针对这一现象,本课题设计研发了一款考虑装配过程防错的多阀口液压阀工装车,以满足相机调整自身位置与角度的需求。

1.2国内外研究现状及发展趋势

1.2.1国内外现状

八十年代以来,对于机器视觉的研究已经经历了从实验室走向实践应用的发展阶段。从简单的二值化图像处理到高分辨率多灰度的图像处理,从一般的二维信息处理到三维视觉处理以及对模型和算法的研究都取得了很大的进展。目前,机器视觉系统正广泛地被应用于视觉检测、机器人视觉引导和自动化装配等诸多领域中。如在机械零件质量检测中,视觉检测技术用于零件自动识别与分类、工件表面或内部的缺陷检查以及尺寸和形位误差;在汽车制造业,视觉检测主要用于轿车车身生产线,对车身底盘、侧围以及整个下身总成的关键尺寸进行检测,还用于实现生产线机械手的自适应自动化安装,大大提高了汽车的产品质量、检测和生产效率;在电子工业领域,机械视觉技术逐步取代了传统的检测方法,为集成芯片(IC)和印刷电路板(PCB)的自动化检测提供了高性价比的方案等等。

在我国, 机器视觉技术直到90年代中后期才逐渐被人们认识和了解,越来越多的科研工作人员加入到机器视觉技术的研究与应用工作中。随着我国综合国力的不断增强以及科学技术水平的不断提高,我国的机器视觉技术水平进入了持续、快速的发展阶段。国内科研工作人员通过努力将视觉检测技术应用到了汽车制造业、机械零件质量检测、装配质量检测、故障诊断等领域。

经过几十年的研究与发展,机器视觉技术已经逐步应用于各行各业,国内外学者针对机器视觉技术的应用做了大量的研究。

在汽车制造业领域,张成龙[5]根据变速箱装配过程的特点,将机器视觉检测技术应用于装配过程中的质量控制,实现对变速箱零件装配正确性的快速检测,防止关键部件的错装、漏装。崔忠仁、李静敏[6]等人从变速箱主线的工具设定、指示设定和汽车变速箱装配主线上的整体结构三方面展开研究,利用机器视觉和欧姆龙PLC技术降低汽车变速箱在装配过程中出现的错装、漏装现象。曹慧建、聂灿明[7]等人针对发动机工厂装配制造过程中常发生的小零件错装、漏装等现象,研发了在线智能化检测设备,防止质量问题逃逸,提升产品质量。任永强[8]针对汽车变速箱装配线中的差速器总成卡簧的装配防错检测需求,搭建视觉检测平台以判断卡簧是否漏装、错装,提高装配线自动化水平。

在机械零件质量检测领域,李薇薇[9]针对圆柱型装配材料边缘裂痕检测进行了研究,搭建了一套机器视觉系统,开发了一套二维装配材料尺寸检测处理软件,大幅降低零件检测成本,提高了产品质量与生产效率。赵海峰,郭燕[10]等人针对典型的轴承微小零件手动检测效率低的问题,搭建了自动检测平台以实现微小零件的表面凹陷、划痕、磨损、凸起等多种瑕疵的检测,提高了零件的生产与检测效率,提高了产品质量。赵庆斌[11]针对轴零件检测问题进行了研究分析,对机器视觉技术原理与几何测量的流程做出了概述。杜瑞[12]对自动化装配线的防错检测进行了综合的需求分析,根据零部件图像预处理方法和识别算法设计了一款视觉防错检测软件。Franci Lahajnar和Rok Bernard[13]等人利用机器视觉检测技术对电饭煲圆盘加工质量进行检测,保证了圆盘的尺寸精度与表面质量,提高了检测效率。Liu Qing min,Wang Long shan[14]等人利用机器视觉检测技术对滚珠螺母的螺距、珠心径、圆柱度误差、球面度误差以及滚道锥度进行了测量,测量精度符合设计要求,保证了产品质量。苏朝阳、马万太[15] 针对电容器外观底部露白缺陷和引脚变形缺陷设计出一套机器视觉检测硬件系统,并在此基础上设计出了一种基于图像处理库的检测系统软件。

在装配质量检测领域,文慧[16]对遥控器装配现状进行了调查研究,设计搭建了遥控器的装配防错检测系统,提升了检测效率。王琳[17]针对当前应用下的接线端子和条形码检测方法进行了研究,设计了自下而上的基于局部梯度信息融合的条形码分割方法,避免了分割失败,提升了视觉检测成功率。苗卉、范金辉[18]等人研究了拧紧机控制、传感器、机器视觉检测和PLC等技术在盘式制动器的装配工艺质量检测中的工作原理和应用情况,并提出了多种防错措施以确保装配质量。李沨、华霖[19]等人针对调距桨在装配过程中存在的错装、漏装现象,利用机器视觉测量技术制作了装配检测系统,对密封器件和防松器件的安装情况进行检测,有效地提高了装配质量。秦立山[20]针对挖掘机单线多品种的混线装配过程中存在的混装、漏装、漏紧等潜在风险,设计开发了一套螺栓拧紧自动检测系统,系统能够自动识别车辆机型,自动计数拧紧螺栓,实现防呆防错的目的。赵翔[21]以6201型深沟球轴承为研究对象,对保持架歪斜、轴承滚动体缺失和内外圈倒角不达标等缺陷开展机器视觉检测研究并搭建了轴承图像采集平台,保障了轴承的装配质量。S. OKUMURA[22]等人利用机器视觉和统计模式识别方法提出了一种预测装配误差的方法,该方法采用统计模式识别方法来对机器人的钉孔组件装配误差进行识别,提升了组件的装配质量。Joze Derganc,Bostjan Likar[23]等人对电度表轴承的装配质量影响因素——同轴针进行了研究,建立起机器视觉检测系统对同轴针的偏心率和延伸出气缸的长度进行检测,保证电度表的装配质量和精度。

在故障诊断领域,张凌宁,苗长云[24]针对输送带划伤、纵向撕裂等故障,设计了一种基于机器视觉技术的输送带故障在线检测系统,可直接检测出故障区域,减少工人检测时间,提高工作效率。阎镭,梁冬泰[25]等人介绍了机器视觉在钢铁冶金业中的探伤与监控、道具状态的在线检测与气动系统的状态监测与故障分析。Chauhan Vedang,Surgenor Brian [26]研究了O形环组装机,建立机器视觉检测系统对装配线进行状态监测,并对故障进行检测与分类,以减少装配线故障排查所需时间,提高生产效率。

1.2.2发展趋势

机器视觉的复杂性体现在现场使用和图像处理过程中。随着计算机技术和光电技术的快速发展,机器视觉检测技术正朝着实现高精度、高速度和高效率的方向发展。这体现在两个方面:硬件实力和图像处理算法。

(1)图像处理器将会不断地向PC机和嵌入式系统靠拢,随着处理功能不断地增强,处理器散热量也会越来越大,这将会影响系统功能;

(2)光学物理方面将会成为相机及传感器的一个发展瓶颈:CMOS相机会逐渐取代CCD相机,更多超高速的相机将会逐渐出现并且融入更多的智能;相机体积将会更加趋向于小型化,现在已经流行使用35mm的镜头,但是未来还可能会出现更小的镜头;

(3)分辨率和更小的光源:一是相机分辨率将会越来越高,二是对于光源的体积要求越来越小;

(4)机器视觉算法的发展:随着待处理的图像问题越来越多,现有的算法可能会显得比较冗杂,这就需要我们开发更多的算法以适应现实生活中问题,这有助于实现视觉检测的高效率要求。

1.3研究目的及意义

工人在汽车起重机多阀口液压阀的装配过程中经常会出现错装、漏装、反装等装配错误问题,有人提出在生产实践中利用机器视觉技术解决工人装配错误的解决方案,但是因为工人在液压阀装配过程中自身的动作与位置不断发生改变,所以相机存在获取图像困难的问题。针对这一现象,本次毕业设计提供了一种可以调整变换工业相机角度与位置的防错工装车。该工装车能够微调相机的角度以避免因装配车间地面不平而拍摄出歪斜照片的现象,除此之外,工装车还将会不断地调整相机位置以适应工人不断变化的位置和动作,这使得机器视觉检测系统能够适应复杂的装配环境,避免出现装配错误问题,提升了装配质量和检测效率。通过在工装车上加装工具摆放平台,使得工具的摆放变得更加规范化,缩减工人寻找工具的不必要时间,提升工人的工作效率。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: