基于Moldflow的汽车副仪表板注塑模具设计开题报告

2020-04-10 14:38:57

1. 研究目的与意义(文献综述)

1.1、目的及意义

随着计算机辅助工程cae技术的发展,尤其是moldflow软件的产生,为汽车注塑模具的设计过程提供了可靠的保障。我们可以利用cae技术可以对产品生产过程进行仿真,优化工艺参数,控制产品缺陷,提升产品质量,对典型汽车副仪表板注塑件成型过程进行模拟分析,并设计出最优参数,为汽车注塑件的产品质量控制提供一种有效的方法。

2. 研究的基本内容与方案

2.1、研究(设计)的目标:

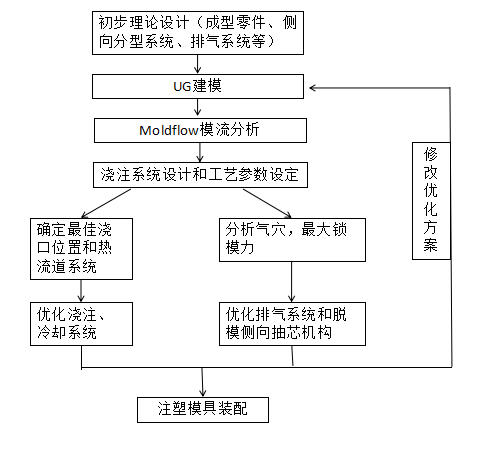

利用CAE技术(例如moldflow软件)可以对产品生产过程进行仿真,优化调整工艺参数的影响,控制产品所存在的缺陷,以达到最终提高产品质量的目的。本次课题是基于moldflow对汽车的副仪表板注塑件成型过程进行模拟分析,需要设计出最佳参数,利用仿真分析为汽车注塑件的产品质量控制提供一种有效的方法。并基于建模后的仿真,计算确定模具各系统的尺寸,最后建立装配一整套的副仪表板注塑模具模型。

2.2、研究(设计)的基本内容:

1,学习汽车副仪表板结构并使用UG软件建模

2,利用moldflow软件对汽车副仪表板注塑过程进行数值模拟,并探讨各成型工艺参数对塑件成型过程的影响规律。

3,对汽车副仪表板注塑模具结构总体方案对比分析;

4,汽车副仪表板注塑模具结构理论计算及校核,对模具结构详细设计及CAD建模。

2.3研究(设计)拟采用的技术方案及措施:

1,注塑模工艺:

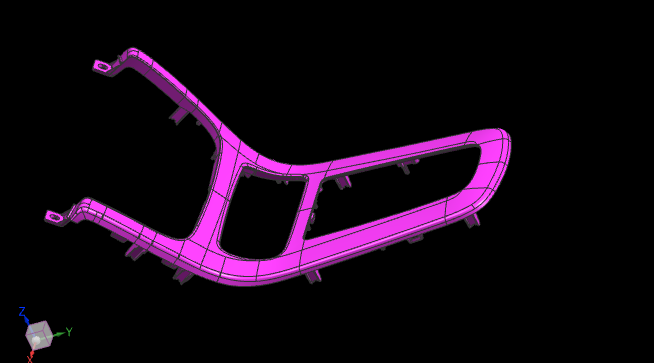

本文所选课题目标是汽车副仪表板,大致模型如图1所示,一般采用的材料为质量分数 20% 滑石粉填充聚丙烯(PP),其牌号为PP–TD20,在PP中加入滑石粉的目的是提高副仪表板塑件的刚性。

|

2,结构工艺分析:

所选汽车副仪表板结构特点和成型难点有如下几点:

(1)副仪表板零件外观要求很高,其表面不允许有推杆的痕迹,也不允许有任何浇口痕迹,更不允许有缩孔、熔接痕和飞边等缺陷;

(2)整个模具尺寸较大,总体的形状比较复杂;

(3)塑件内表面处有倒扣,倒扣面积很大,侧向抽芯时塑件容易变形甚至开裂。

3,成型零件设计:

(1)型腔数:由于塑件尺寸较大,故采用一模一腔式模具。

(2)分型面:分型面的设计应有益于熔体的浇注、型腔排气和冷却系统的设计。为不影响塑件外观,同时还要是加工容易,分型面选择为平行于仪表板最大横截面的斜“L”型曲线。

(3)成型零件的装配:为提高模具强度和刚度,减小模具体积,定模成型零件和定模板采用一体式。

4,侧向抽芯机构设计:

(1)由于副仪表板存在很多倒扣结构,故拟初步采用“斜滑块”侧向抽芯机构,同时面对不同的倒扣,还应采用内侧,外侧抽芯结构。

(2)斜滑块侧向抽芯机构特点:#129;滑块抽芯成型精度高#8218;便于镶拼,机构灵活,适用于各种倒扣#402;成本低,减少不必要的钢材浪费

5,浇注系统设计:

模具浇注系统确定后需要利用 Moldflow 软件进行模流分析,以检验模具浇口形式、位置、数量和尺寸是否合理。

(1)流道系统:浇注系统采用了热流道系统,它的优点包括装拆方便、加工精度要求较低、无漏胶风险、装配精度可靠等,并且后续不需要重复拆装,因此维护和修理成本低。

(2)浇口设计:由于该塑件外观质量要求较高,浇口的位置和大小应以不影响塑件的外观质量为前提。同时,也应尽量使模具结构更简单。拟采用两套方案 #129;点浇口:采用几股料进入型腔,缩短流程,去除浇口时较方便,但有浇口痕迹。#8218;针浇口:采用这种浇口,可获得外观清晰,表面光泽的塑件。但是模具需要设计成双分型面,以便脱出浇注系统凝料,增加了模具结构的复杂程度,但能保证塑件成型要求。拟采用第二种方案。

(3)浇注方式:拟采用顺序浇注,因为它可以消除塑件成型表面的熔接痕,或者将熔接痕转移到塑件的非外观区域,从而保证副仪表板的外观质量。

5,冷却回路系统:

因为仪表板的外形比较大,所以冷却回路初步采用“直通式水道”。

除此之外,副仪表板注塑模具冷却回路系统还应满足以下设计要点:

(1) 冷却水道长短应大致相等,从而保证型腔各处温度大致均衡;

(2) 模具的定模、动模与滑块结构较为复杂,热量又较为集中,因此必须进行重点冷却;

(3) 冷却水方向要与料流方向一致;

(4) 定、动模冷却水道优先设计成十字网格形

(6) 在汽车模具设计中,热射嘴周围温度较高,应尽量单独设计一组冷却水道。

6,脱模系统设计:

推出机构设计原则:

1)保证塑件不变形损坏

a.应根据塑件的尺寸、形状及材料,合理地选择推出方式及推出位置,以保证塑件不发生变形、破裂、擦伤,以及外观、精度等质量要求。

b.选择合适的推出零件和位置,使推出重心与脱模阻力中心相重合,以保证塑件各部位均匀推出;

c.推出力的作用点应尽量靠近型芯;

d.推出力应作用于塑件刚度、强度较大的部位,作用面应尽可能大一些。

2)塑件应滞留于动模。以便利用注射机推杆驱动动模一侧的推出机构完成脱模动作。

3)保证良好的塑件外观。塑件的推出位置应尽量设在塑件内部或对外观影响不大的部位。

4)脱模机构应动作灵活可靠、制造维修更换方便。

5)推出零件应有足够的强度、刚度和硬度。

6)合模时应正确复位。并保证不与其他模具零件相干涉。

7)脱模行程应恰当。应保证推出零件运动的初始位置和终止位置恰当合理,以保证制品可靠脱模。

针对汽车副仪表板大型模具,且表面质量要求甚高的塑件,我们拟采用“推块 推杆”的形式实现快速脱模,至于脱模力的计算和校核会在之后演算。

7,导向定位系统设计:

(1)导向系统设计:

注塑模的导向系统作用是保证注塑模在开模合摸过程中动作的安全、顺利、准确;

拟采用一般的“导柱 导套”结构,导柱、导套都采用标准件,最大尸体尺寸,还需要后续通过计算模具的具体尺寸确定。

(2)定位系统设计:注塑模的定位系统的左右是保证注塑模在合模后注塑过程的精度和刚度。由于设计的模具较大,注塑成型时,涨型力的作用也很大,模具会有很大的侧向力作用,会导致导柱弯曲变形,甚至卡死、毁坏。采用的定位装置有两种:#129;锥面定位#8218;定位块定位,目前还未具体定下两方案,在最后模具设计和导柱尺寸计算后,会具体按设计环境确定。

8,注塑模排气系统设计:

注塑模具内的气体不仅包括型腔内的气体,还包括流道内的气体和塑料熔体产生的分解气体,以及塑料中水分在高温下变成的水蒸气。

排气系统主要分两部分:(1)分型面排气,使用局部和周围开排气槽,排气槽的直径和和深度视树脂材料而定,pp材料一般为0.02mm。

(3)浇注系统排气:可采用推杆推管排气、镶件排气、排期栓排气等多种方式。

| |

3. 研究计划与安排

1,第1-3周,调研收集分析有关资料,了解原理与要求,对文献初步学习,翻译有关外文资料,总体方案构思,并完成开题报告;

2,第4-6周,利用moldflow软件对汽车副仪表板进行数值模拟,完成汽车副仪表板注塑模具结构的总体方案对比分析;

3,第7-12周,完成汽车副仪表板注塑模具结构的理论计算及校核,完成汽车副仪表板注塑模具结构设计,绘制零件装配图和零件图;

4. 参考文献(12篇以上)

【1】李金峰.moldflow与ug软件在收音机外壳注塑模具设计中的应用[j].机械工程师,2015(06):53-56.

【2】 刘少达.我国塑料模具工业的现状及发展趋势.仲恺农业技术学院报.2004,17(3):66-71

【3】柳鹏. cad/cae技术在大型注塑模具设计中的应用研究[d].青岛科技大学,2009.