砂轮机结构设计毕业论文

2020-02-14 19:02:12

摘 要

对于机械行业来说,砂轮机是不可或缺的。砂轮机的用途主要是打磨,包括机床车刀,铸铁件毛刺等。其结构简单可靠,其工作特点也是显而易见的,相比于磨床其磨削精度尤为欠缺,但较高灵活性和实用性是砂轮机最大的优点,这使得砂轮机的使用极为广泛,特别是在学校车间和小型制造企业。

本次要求设计一台砂轮直径为400mm的砂轮机,用于铸铁件去毛刺和表面打磨处理,满足轴向负载2000N、径向负载2000N、切向磨削负载200N的工作要求。设计内容主要包括:砂轮的设计选型,工作功率的计算以及电动机的选择,传动部分的设计计算,主轴的设计计算以及轴上零件的布置,轴承的选型以及轴上密封方式的选择,对相关零件的强度和安全系数进行验算,并在Solidworks软件中完成砂轮机三维模型的建立。

关键词:砂轮,结构设计,主轴,磨削

Abstract

For the machinery industry, grinding wheel is indispensable. Grinding wheels are mainly used for grinding, including machine tool turning tools, cast iron burrs and so on. Its structure is simple and reliable, and its working characteristics are obvious. Compared with grinding machine, its grinding accuracy is particularly deficient, but its high flexibility and practicability are the greatest advantages of grinding machine, which makes the use of grinding machine very extensive, especially in school workshops and small manufacturing enterprises. A grinding wheel with a diameter of 400 mm is designed for deburring and surface grinding of iron castings to meet the working requirements of axial load 2000N, radial load 2000N and tangential grinding load 200N. The design contents mainly include: design and selection of grinding wheel, calculation of working power and selection of motor, design and calculation of transmission part, design and calculation of spindle, arrangement of parts on axle, selection of bearing and selection of sealing mode on axle, checking and calculating strength and safety factor of relevant parts, and establishing three-dimensional model of grinding wheel machine in Solidworks software.

Key words: grinding wheel, structural design, spindle, grinding

目录

摘 要 Ⅰ

Abstract Ⅱ

第1章 绪论 1

1.1 设计目的及意义 1

1.2 国内外研究现状 1

1.3 设计的基本内容 2

第2章 整体方案的设计 3

2.1砂轮机整体方案设计 3

2.2砂轮机结构布局 3

第3章 零部件的设计与选型 5

3.1 砂轮的设计 5

3.2电动机的选型 6

3.3主轴的设计计算 7

3.3.1 主轴的设计内容 7

3.3.2 最小轴径计算 7

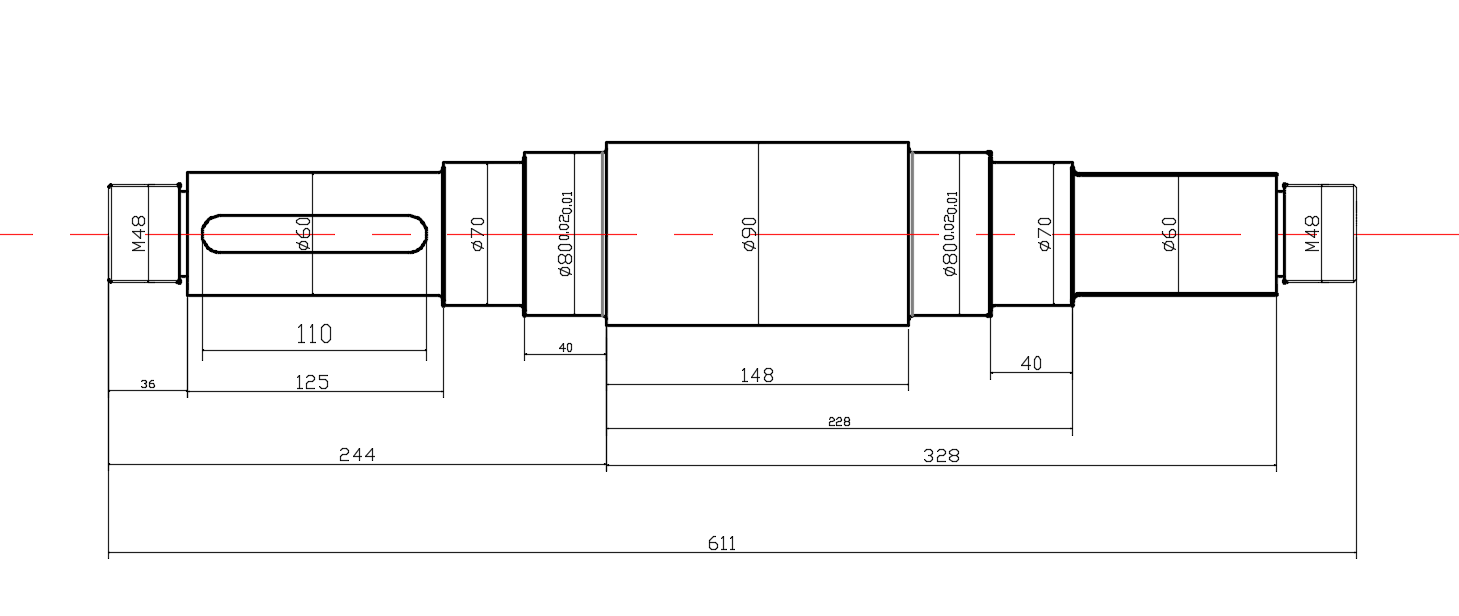

3.3.3 主轴结构设计 8

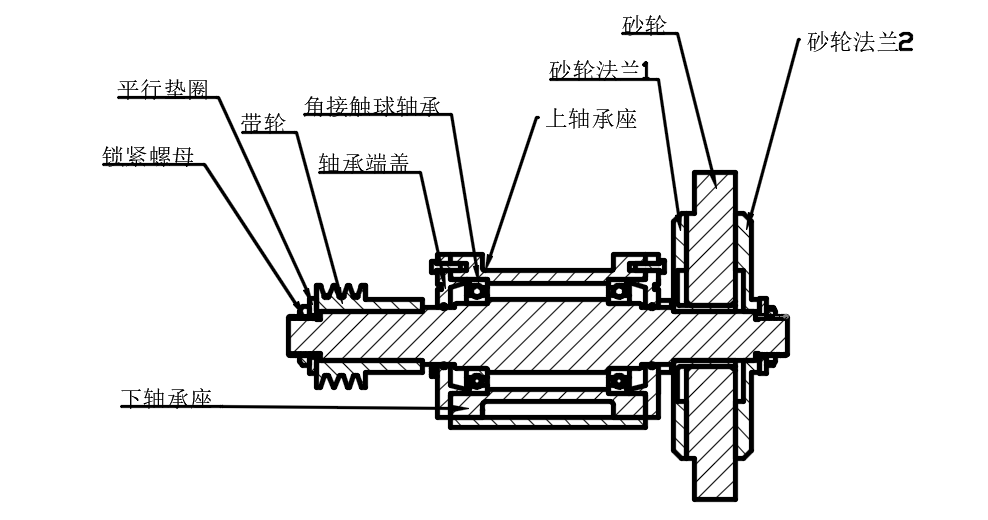

3.3.4 轴上零件的布置方案 9

3.4 传动装置的设计计算 9

3.4.1 V带的设计计算及带轮的选型 9

3.4.2 V带拉力计算 11

3.4.3张紧装置的设计 11

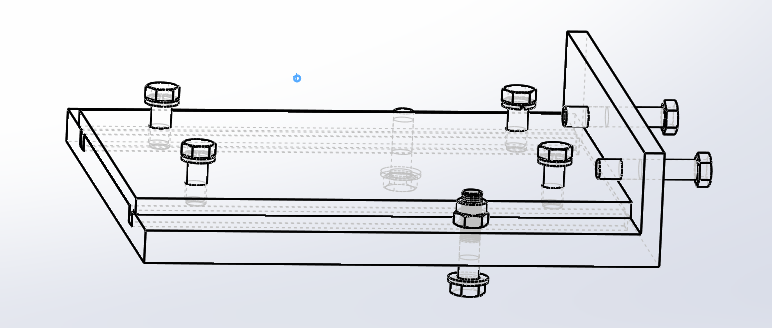

3.5 机架的设计 12

3.6 轴承的选用 13

3.7 密封件和紧固件的选用 14

第4章 主要零件的校核 15

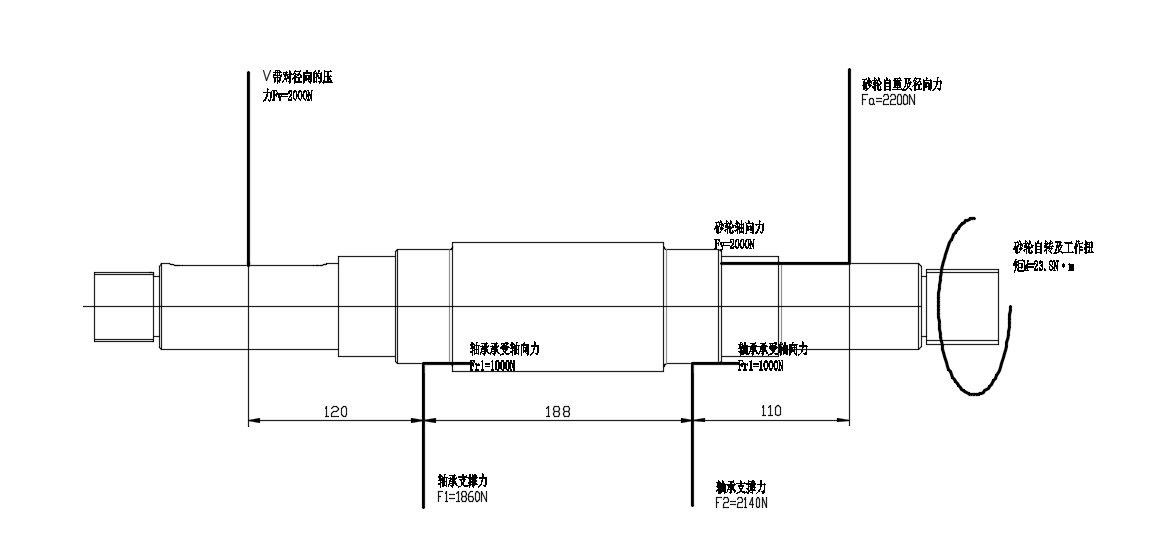

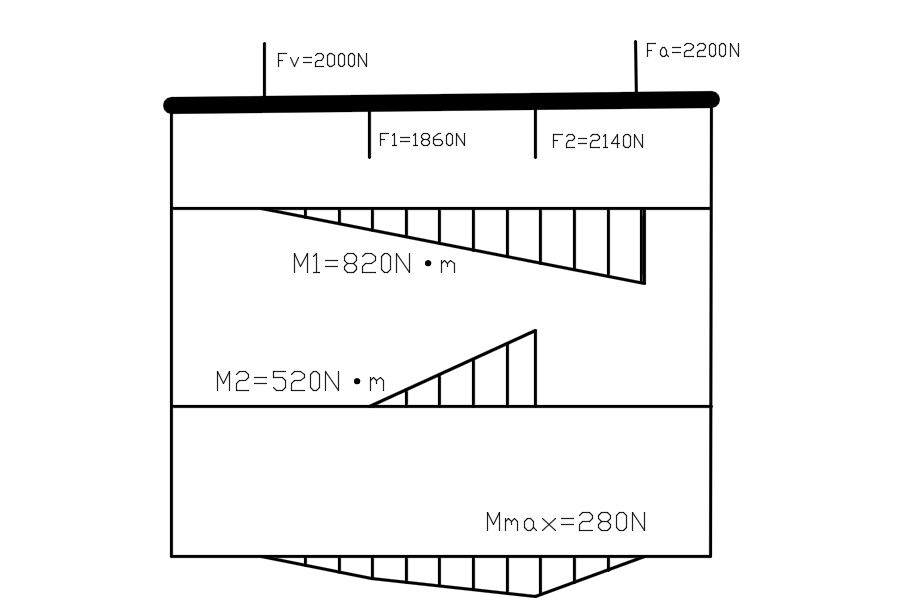

4.1 主轴的强度和刚度校核 15

4.2 轴承寿命的验算 16

第5章 砂轮机结构建模 18

5.1 三维建模的简介 18

5.2 砂轮机关键部分的三维建模 18

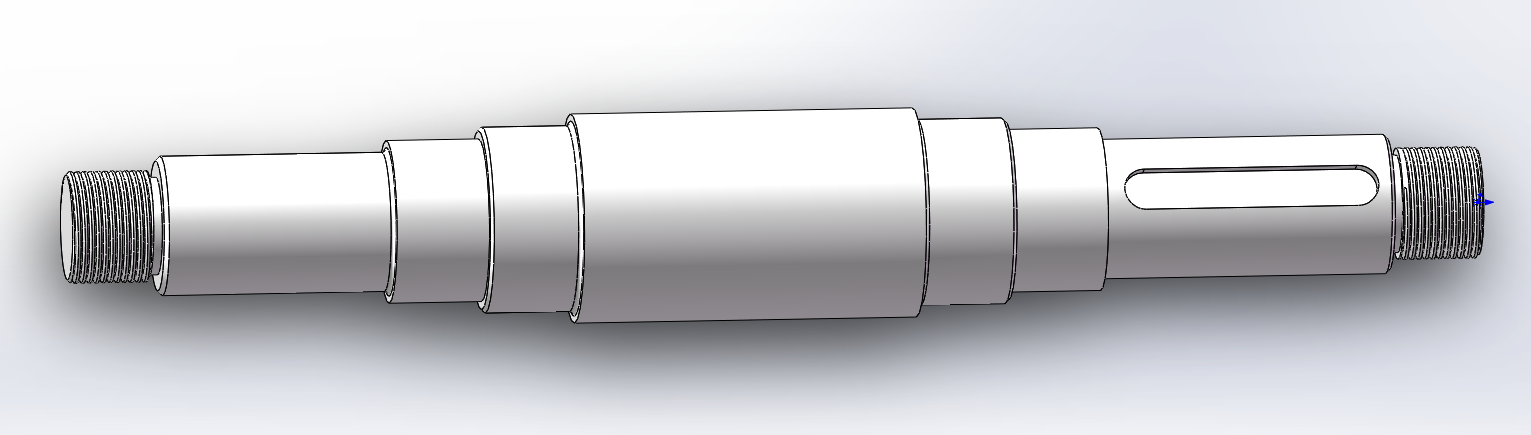

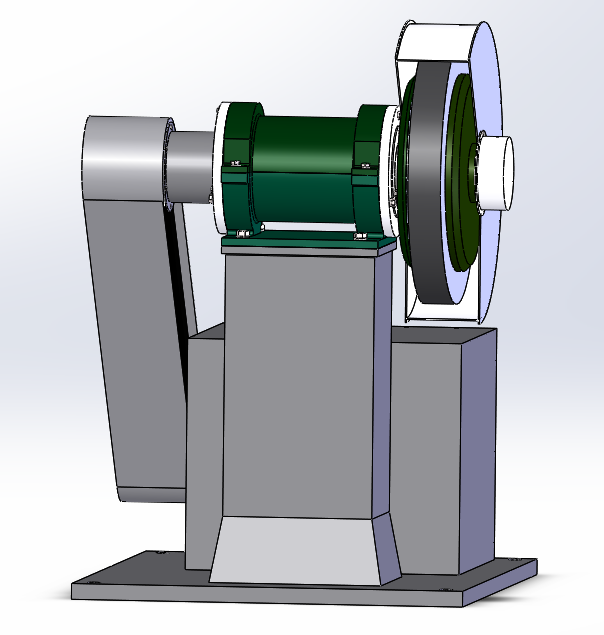

5.2.1 主轴的三维建模 18

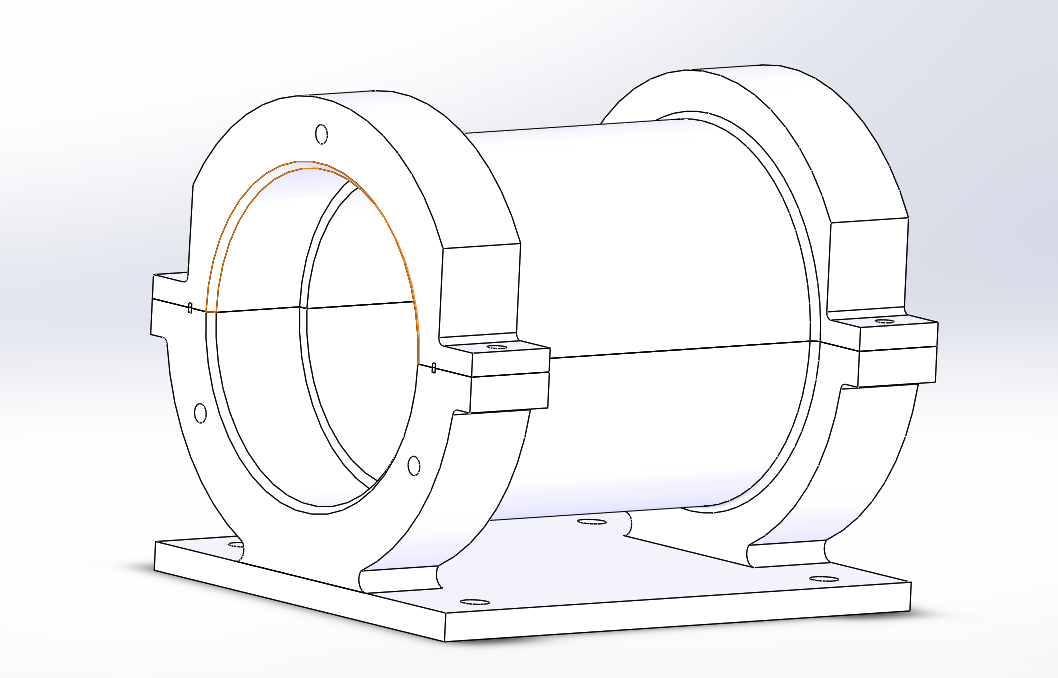

5.2.2轴承座的三维建模 19

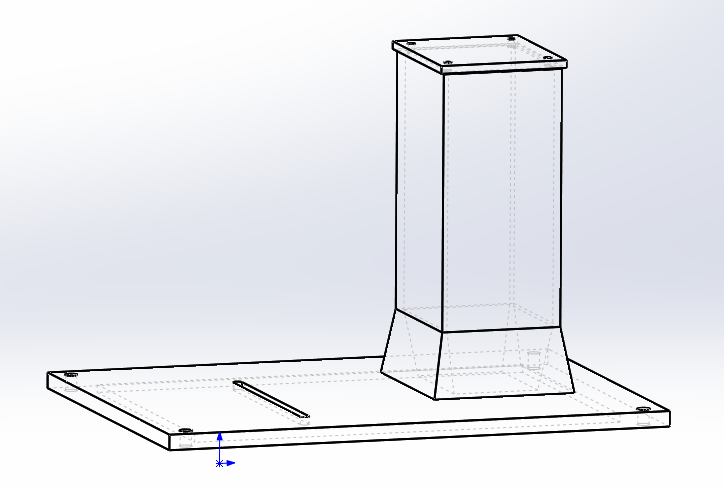

5.2.3 砂轮机机架的建模 19

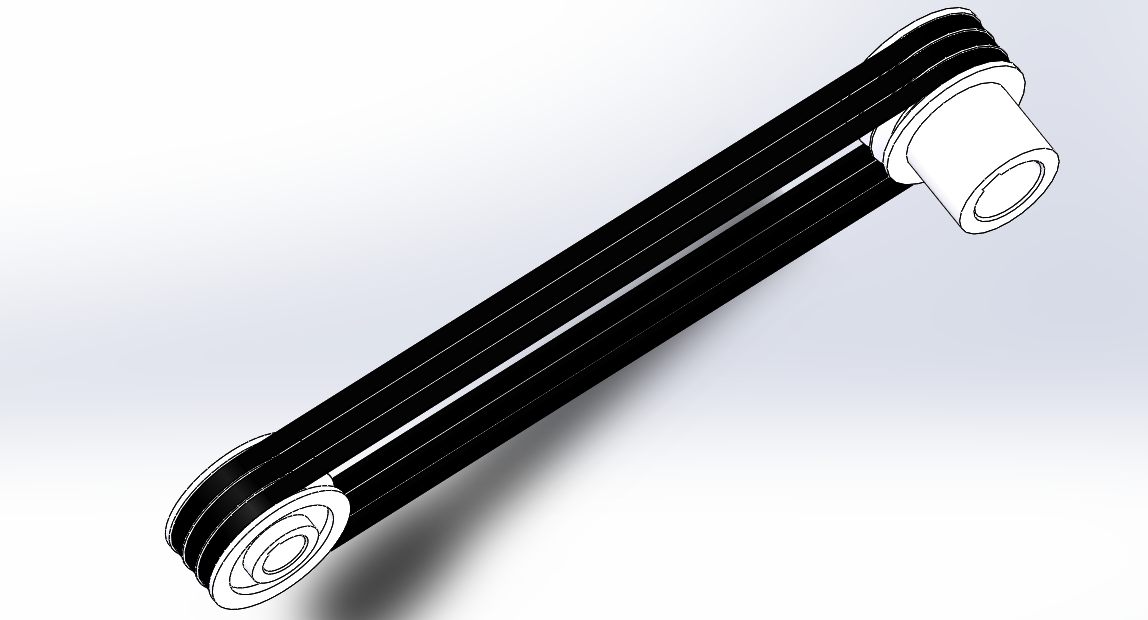

5.2.4 V带传动的建模 20

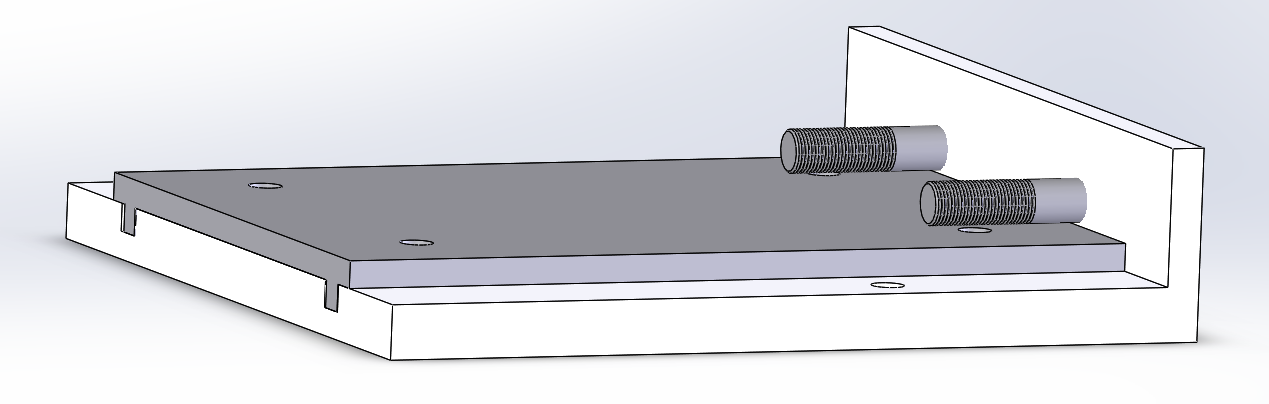

5.2.5 V带张紧装置的建模 20

5.2.6标准件的导入 20

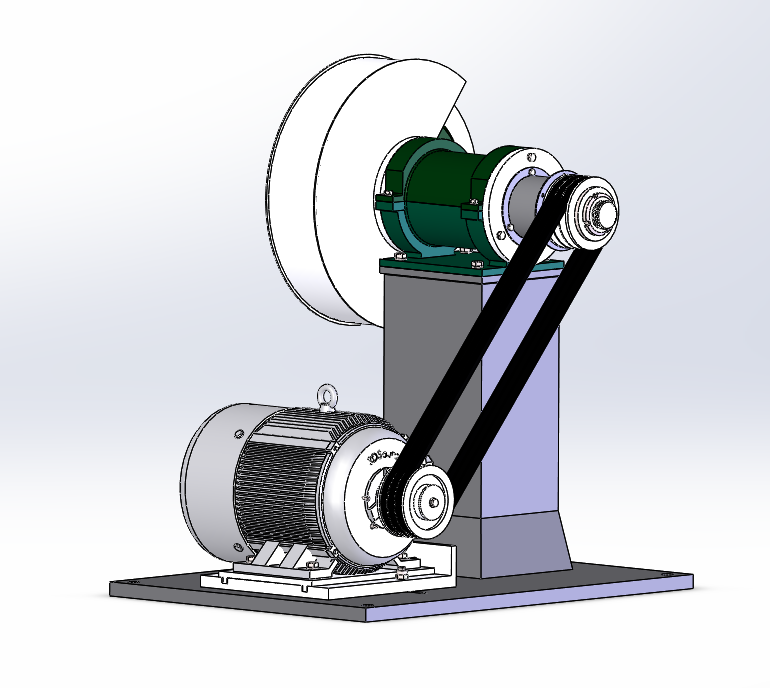

5.2.7整体组装模型 21

第6章 结论 22

参考文献 23

致 谢 24

第1章 绪论

1.1 设计目的及意义

随着科技的不断发展,基于国际大背景下的“4.0工业革命”的提出,“中国制造2025”战略的提出与世界工业发展大背景相映衬[1],鼓励全面创业创新,鼓励实体经济发展。这就是要求在当下工业基础和发展水平的基础上,不但要从技术上占据国际高端地位,而且更重要的是从整体制造水平和管理的水平上跻身世界领先地位。砂轮机作为传统机械行业加工必不可少的机械设备,在这样的工业大背景下,与时代接轨,与先进制造技术结合,不断完善本身,衍生出多种砂轮机产品以适应不断革新的工业技术。砂轮机按使用场合和功能可分为很多,比如工具磨砂轮机、刀具磨砂轮机、研磨砂轮机。

砂轮机产品的主要功能:磨削,切割铸铁件毛刺。在机械制造与加工过程中,被加工件和刀具之间存在着复杂的力学作用,包括挤压、磨削、切削。在这些力学作用下,虽然零件会被切削,但刀具在这个过程中也一样被工件打磨,刀具切削刃被消耗,然后钝化。这些钝化、损坏了的刀具必须在砂轮上进行刃磨,才能重新恢复切削能力。在铸造成型生产过程中,由于砂型气孔和不均匀导致出现毛刺使得铸件表面质量差,通常在铸件出模后会进行去毛刺等表面处理。由于砂轮机的磨削能力和使用灵活性,小型零件的去毛刺和表面处理工作就可以在砂轮机上完成,改善了铸件的表面质量。

砂轮机的使用,使得一些简单的磨削工作变得简单快捷,尤其是在铸造行业。相比于磨床,砂轮机跟适合进行铸件去毛刺、打磨、刀具刃磨等工作,能有效改善铸件表面质量,效降低生产成本。

1.2 国内外研究现状

随着整体科技水平的进步,机械零件作为科技的基础,也迎来新的挑战。对机械产品的高要求,使得机械制造业不断革新,砂轮机就是其中典型的代表。在发展的大环境下,一方面铸件材料的优化,其材料硬度、耐磨性的提高,对砂轮机磨削处理带来挑战,但高强度,硬磨材料的应用,使得砂轮机得到优化,达到磨削要求。另一方面工业机器人和加工中心的出现,为了能够适应先进的加工技术,不被淘汰,砂轮机产品的智能化、自动化也势在必行。

欧洲作为工业革命的起源,其在制造业一直处于领先水平,在磨削加工方面,亦是如此。万特公司在2011年研制的WBNM205CDR系列磨床,其最大的优点就是能够保持相当高的工件表面质量,可用于超精密磨削[2-4]。这种磨床之所以能够保持这么高的工件表面质量,是因为其工作采用微粒砂轮,通过工件的自转,可实现在线修整。自德国磨削物理学家萨洛蒙提出超高速磨削理[5-6]论后,提高砂轮磨削线速度成为砂轮机改良的主流手段。提高砂轮磨削的线速度,在相同时间内转过工件表面的次数增多,能有效提高砂轮机磨削效率,同理磨削线速度的提升,使得砂轮回转时径向跳动减小,有效提高了工件表面质量。美国Comnent大学磨削研究中心,可将砂轮磨削回转线速度提升至250m/s,这是目前最高的砂轮磨削线速度。日本经济的崛起,也是通过制造业的发展。在砂轮方面,日本广泛采用CBN砂轮,这样能够利用CBN砂轮的特点有效提高磨削效率,有利于磨削自动化、无人化[7]的发展。

反观国内,砂轮机和磨床的使用已经非常普遍,但砂轮机和磨床制造水平与世界水平还有些距离。“中国制造2025”战略的提出,鼓励发展传统制造业。2011年险峰机床制造公司推出新一代的磨床,其特点是能在加工过程中对工件进行实时测量和补偿,且可快速精确调整磨削,从而保持较高的磨削精度和工件表面质量。

1.3 设计的基本内容

立式砂轮机设计的工作要求:产品的主要用途磨削,切割铸铁件毛刺;转速:1500r/min;砂轮盘直径为400mm;磨削力:径向力和轴向力均为2KN。形式:固定,两端,高度800mm,立式。工作条件:连续工作,每天工作八小时,要求轴承寿命在一年以上,工作环境恶劣,要求有防尘措施[8-9]。

了解砂轮机的系统设计及其工作原理。通过文献调研和资料查阅,再结合砂轮机具体的工作要求,砂轮机属于传统机械加工设备或辅助设备,主要结构由动力传动系统和主轴回转系统两部分组成。其中回转系统设计包括主轴、砂轮、轴承的选用、轴承端盖及密封。动力传动系统的设计包括两个带轮的设计、V带的选用、电机的选用、带轮与轴的链接定位。根据以上设计内容要求对砂轮机进行结构设计计算和零部件的三维建模以及装配。具体的内容如下:

- 完成立式砂轮机总体结构设计方案;

- 绘制立式砂轮机结构工程图并建立三维模型;

- 对关键零部件轴、端盖、轴承座,V带等进行设计、校核;

- 标准件的选型。

第2章 整体方案的设计

2.1砂轮机整体方案设计

(1)砂轮机形式选择

当下主流的砂轮形式主要是立式砂轮机和台式砂轮机。两者之间最明显的区别就是在结构上有没有凸台。台式砂轮机结构简单,占用工作空间小,电机功率小,砂轮尺寸小,适用于小工件和精密件的磨削。立式砂轮机相比于台式砂轮机,其结构特点在于凸台提升了砂轮的高度,占用了更多的工作空间,一般情况下立式砂轮机由于砂轮片的直径较大,砂轮质量较高,转动惯量大,所以需要驱动砂轮机的电机功率也比较大。本次设计要中指出砂轮的直径为400mm,属于大号尺寸的砂轮,所以选择立式砂轮机形式。砂轮机形式除了台式和立式区别外,还有砂轮单端和双端的区别。一般双端砂轮是设计要求要有粗磨和精磨,因为本次砂轮机的设计只要求砂轮机进行粗磨,结合砂轮尺寸较大,质量较重,所以选择单端形式。

(2)砂轮机传动方式的选择

齿轮传动适用于短距离、低转速、精密传动。涡轮蜗杆传动适用于高传动比、高功率、要自锁性能的传动。带传动适用于高速、远距离、传动效率要求不高、有缓震缓冲击要求的传动。链传动适用于较精密远距传动。本次砂轮机设计要求转速1500r/min,电动机功率较大,有一定振动,所以选择带传动。

(3)砂轮机电机布置方式的选择:

电机是砂轮机工作的动力源泉,电动的布置一定是不可避免的。电动机一般布置形式一般有两种。一是随轴承座一直布置在凸台上,但这样的安装只适用于电动机功率小、尺寸小,而且这样的布置存在一定的缺陷,电动机工作中会产生振动,这样电动机和轴承座布置在同一凸台上会影响砂轮机主轴回转部分的工作。所以本次设计选择电动机布置在砂轮机机架底座上,这样就会避免这个缺陷,使得砂轮机结构更加稳定。

(4)张紧装置的选择

综上,本次砂轮机的传动方式选择带传动,这种传动方式是靠带轮槽两则与带两侧的接触面的摩擦力进行传动的,所以需要很大的预紧力,这样才能使带轮正常工作。由于这个工作特性,带传动需要张紧装置,常见张紧方式有螺杆张紧、小车式、挂重物式,后两者适用于张紧行程较大的带传动,螺杆张紧方式适用于张紧行程较小的带传动,砂轮机V带传动中心局较小,张紧行程短,所以选择螺杆张紧方式。

2.2砂轮机结构布局

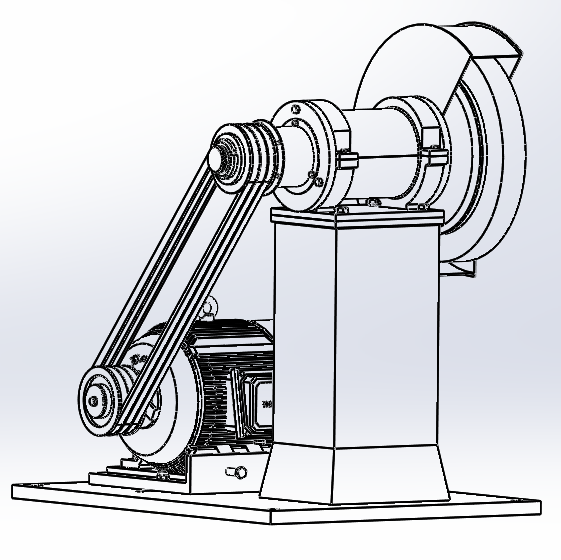

立式砂轮机基本是由机架、回转部分、动力传动部分、还有带轮张紧装置组成的。首先机架是由钢板焊接而成,然后在机架加工出所需要的安装孔、定位孔、螺纹孔等。机架是由M20的地脚螺栓与混凝土嵌钢板的地板链接。安装轴承座的立柱也是是由钢板焊接而成,在立柱底端设有加强筋以保证立柱的安全可靠,立柱顶端是焊接一块钢板,钢板大小与轴承座底部相匹配并带有螺纹孔和轴承座下班部分链接。轴承座内圈设有轴承配合段,有轴肩和孔肩定位,主轴外圈和主轴内圈配合,再由轴承端盖径向轴向定位,轴承端盖设有密封槽,便于O环的安装和密封。带轮通过键和主轴链接,轴的两端由M48的锁紧螺母和垫圈配合锁紧。两带轮带轮之间由V带传动链接。锁紧装置下导轨板由两个M12的螺栓螺母配合Y方向固定在机架底板上,X方向可以调整,以便于两带轮处于同一水平线上,锁紧装置上导轨板设有四个M12的螺纹孔将电动机和上导轨板链接,电机伸出的轴端通过键和带轮链接。具体布局如图2.1所示

砂轮机的布置应尽可能将开头方向朝向墙体,且不得安装在有腐蚀气体或易燃易爆场所内。如果没有合适墙体,应将砂轮机安装区域和其他设备操作区域分隔开,在砂轮机的开口处前方1.2m左右的距离处设置1.8m左右的金属隔离网。砂轮机是利用主轴的高速旋转来带动砂轮的高速旋转工作的,工作环境相当危险,所以只有足够的保护措施才能保证砂轮机安全可靠的工作,砂轮机砂轮防护罩需有足够的强度,安装区域需保持地面干燥,使用场所需要有足够的光照。砂轮可以直接安装在主轴上面,要通过两个法兰盘配合安装,其中一个法兰盘带有套筒,其内孔和主轴配合,外径与砂轮的安装孔配合。两个法兰盘轴向夹住砂轮,依靠法兰面以砂轮面的摩擦力使得砂轮随主轴回转,所以要尽可能增加法兰盘的外径,规定法兰盘直径大于砂轮直接的2/3。砂轮高速回转对于操作人员来说相当危险,所以要在砂轮外设计防护罩,防护罩要有足够的强度以保证砂轮意外破裂时候保护操作人员不受伤害,且规定砂轮防护罩开口角度小于125。。

图2.1 砂轮机整体结构布局

第3章 零部件的设计与选型

3.1 砂轮的设计

砂轮是整个磨削加工领域最主要的加工磨具,不同的砂轮组成成分,适应不同的加工场合,适应不同的加工工件。砂轮的设计内容一般为砂轮尺寸和形状的设计,砂轮形状尺寸的选择和加工工件的尺寸相配合。砂轮的材料的选择,在加工过程中,同一种工件,不同材料的砂轮来打磨,其磨削效果是不同的。最重要的是结合剂的选择,砂轮在磨削工件的时候,砂轮的磨粒会随砂轮和工件之间的相互作用而脱离砂轮,合适的结合剂的使用,会使砂轮磨粒脱离的程度与加工工件相配合,这也就是砂轮的强度。砂轮磨粒材料和结合剂的选择基本上已经决定里砂轮的工作特性,但不是全部因素。可以说磨料和结合剂是砂轮的基体、但是这两者的使用比例和空间占有率却是有另一个因素决定,那就是气孔。

砂轮的设计考虑因素:工件材料的物理力学性能,工件加工表面质量要求。

砂轮材料的选择:棕刚玉。应为需要磨削的工件材料为铸钢、铸铁件,磨削精度要求不高。

砂轮粒度的选择:20#。粒度是用来度量砂轮磨粒大小的单位,直接影响工件磨削后的表面质量和磨削效率,本次设计中粗磨,所以选择20#粒度,适用于磨削钢锭、锻造件、铸造件、钢坯等。

结合剂的选择:树脂,代号B。其特点:弹性好、耐冲击、自脱性能好,适用于高速磨削,但其耐热性差,气孔率小。结合剂的选择直接决定着砂轮的强度,当砂轮强度一定时,不能所以提高砂轮的圆周速度,不然会造成磨粒从砂轮表面脱落,砂轮就会破解。式(3.1),(3.2)对砂轮回转的角速度和线速度进行计算。

rad/s (3.1)

m/s (3.2)

式中:表示砂轮线速度,表示砂轮半径,表示砂轮角速度。

砂轮形状尺寸的选择:孔径75mm,直径400mm,厚度60mm

型号:1-4006075-A20L5B-31m/s

砂轮体积的计算如式(3.3):

V=(r2-r2)h=(3.14)6=7276cm3 (3.3)

砂轮质量:树脂密度2g/cm3,100%浓度[11]体积分数25%,棕刚玉密度3.9g/cm3,砂轮质量的计算如式(3.4)。

M=25% 72763.9 75r762=18kg (3.4)

经计算,选择砂轮的体积为7276cm3,质量为18kg。

3.2电动机的选型

砂轮机是一个完整的加工设备,由电动机产生动力,由V带来传输动力,再有主轴传递动力和运动,以回转的形式带动砂轮的高速旋转,利用砂轮旋转来磨削工件。所以砂轮机的工作功率主要来由两部分组成,一方面是砂轮本身从静止到旋转至工作转速所需要的功率,另一方面就是工件被磨削是对砂轮附加的切向阻力,也就是切削力,还有其他工作负载带来的阻力。

砂轮启动扭矩的计算如式(3.5),(3.6)所示:

J=1/2M(R2 r2)=18(0.22 0.037522)0.5=0.37kg/m (3.5)

M2=J=0.37kg/m12.1rad/s=3.875N·m (3.6)

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: