煤粉燃烧炉控制系统设计毕业论文

2020-04-12 16:23:39

摘 要

随着社会的不断进步,我国国力的提高,节能环保开始成为工业中重要的指标。如何在保证设备安全运行的条件下,提高燃煤炉的燃烧效率,推动行业的健康发展,已经成为了工业锅炉业面临的重大挑战。

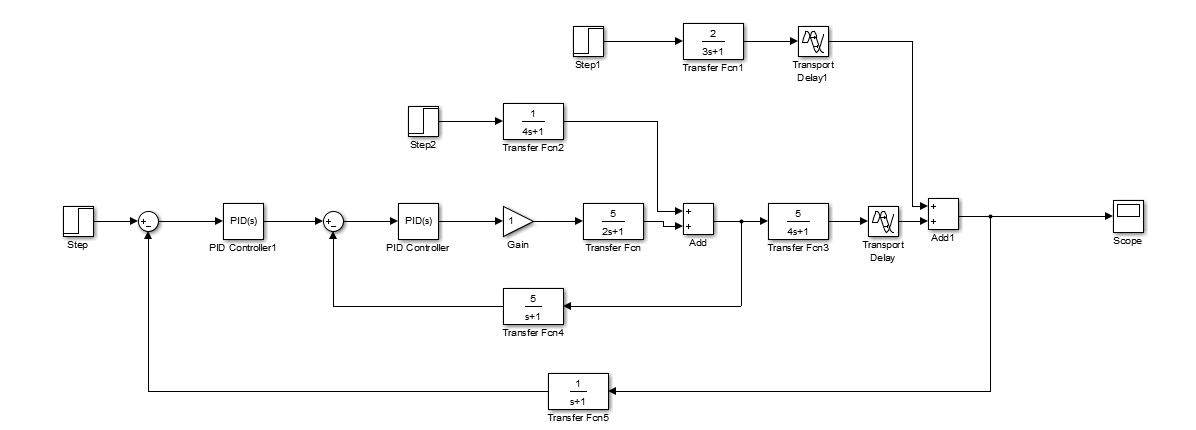

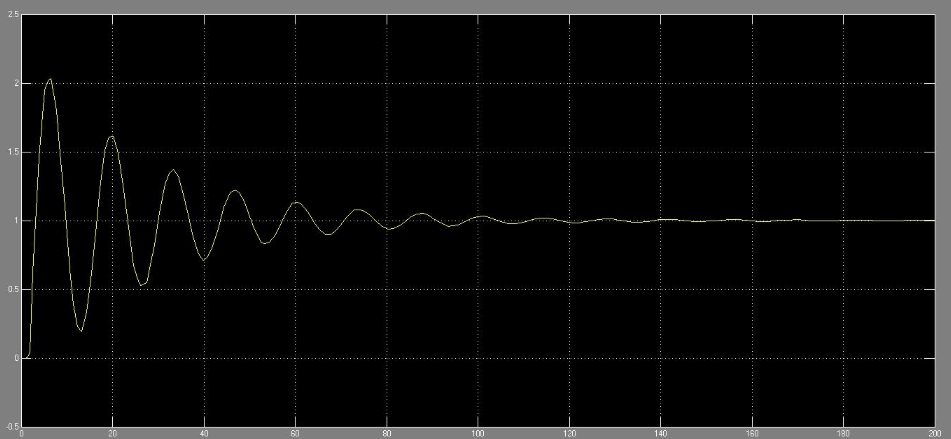

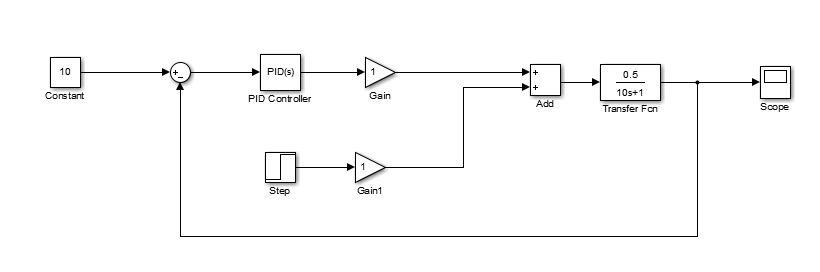

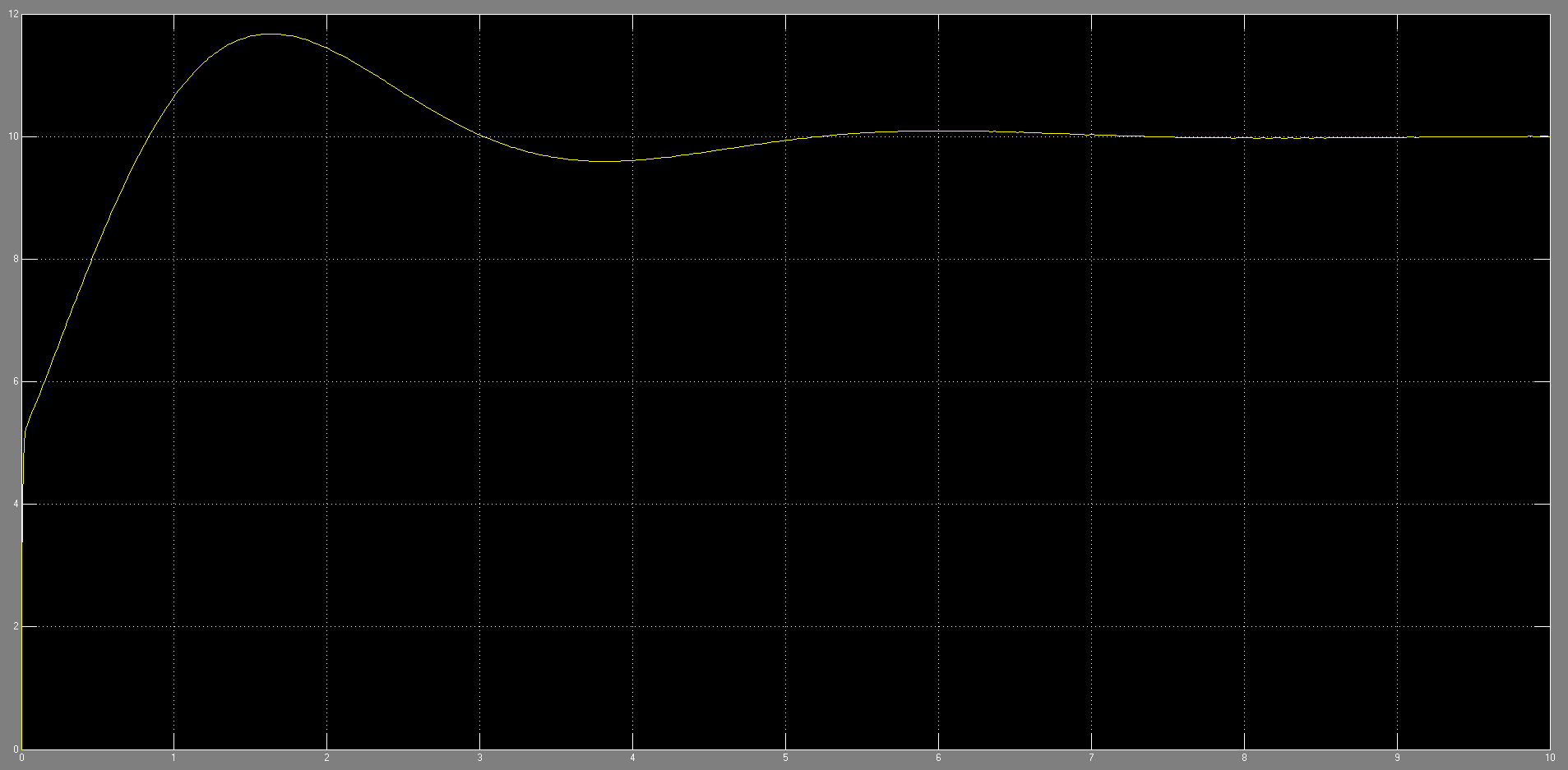

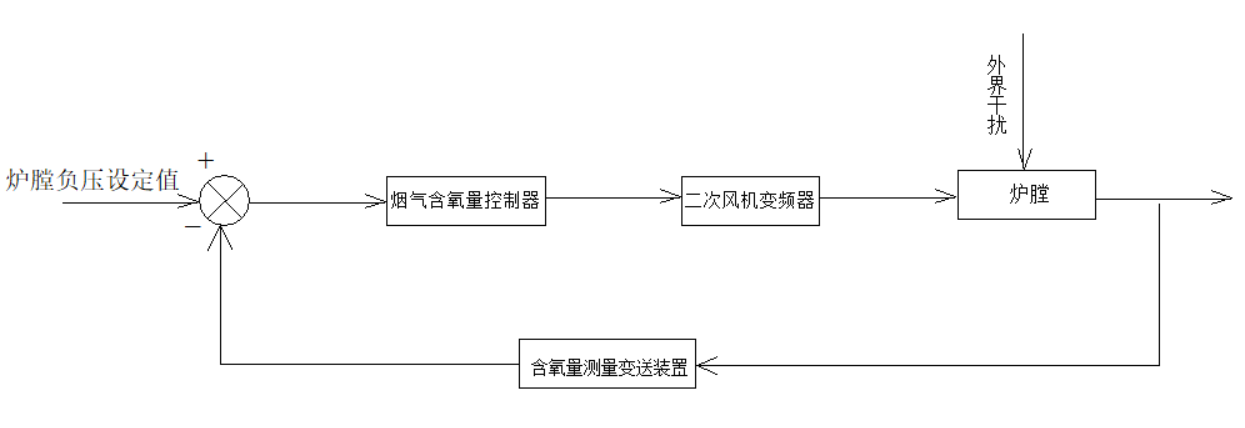

本文三菱通过SIMULINK仿真探讨了燃烧系统各个子系统的调节方式,得到了系统的调节曲线,在传统PID算法的基础上,还增加了模糊控制规则表,设计了模糊PID控制器。采用FX2N及其模拟量输入/输出扩展模块FX2N-AD,FX2N-4DA进行了燃煤炉控制系统程序的设计,同时对传感器,变频器等硬件进行了选型。本设计采用了组态王作为三菱PLC的上位机,可以将控制系统的信息详细的在用户界面上表现出来,使操作员能够直接观察系统的运行状态并启用实时报警功能。同时使组态王能够对PID的参数和电机的状态进行设置,实现锅炉的自动控制。

关键词:PLC; PID控制; 煤粉燃烧炉; 组态王

Abstract

As China's requirements for safety, energy saving, and environmental protection are increasing year by year, how to improve the combustion efficiency of boilers in the context of promoting the healthy and steady development of the industry and ensuring the safe operation of industrial coal-fired boilers has become a topic and a great challenge for the future development of the industrial boiler industry.

In this paper, the combustion control system of coal-fired boiler was designed by using programmable controller Mitsubishi FX2N-16MR and its expansion unit FX2N-4AD. The selection of hardware was completed and a reasonable wiring diagram was designed and a monitoring system was established through the configuration software Kingview.The upper computer adopts Kingview design, which realizes the system start-stop control, parameter setting, alarm setting, auto-ignition and other functions. The lower machine uses Mitsubishi PLC, mainly to complete the acquisition and processing of analog quantities, steam pressure, furnace negative pressure, and postponed oxygen PID control functions, and can be changed by the host computer to start and stop the motor and parameter settings.

Key Words:PLC;PID control;coal-fired boiler;Kingview

目 录

第1章 绪论 1

1.1 项目背景及课题的研究意义 1

1.2 煤粉燃烧炉控制系统的国内外研究现状 1

1.3 课题所涉及控制理论简介 2

1.3.1 PID控制理论简介 2

1.3.2 模糊控制理论简介 3

第2章 煤粉炉控制系统方案 5

2.1燃烧炉的组成及工作流程 5

2.2 控制系统的组成 6

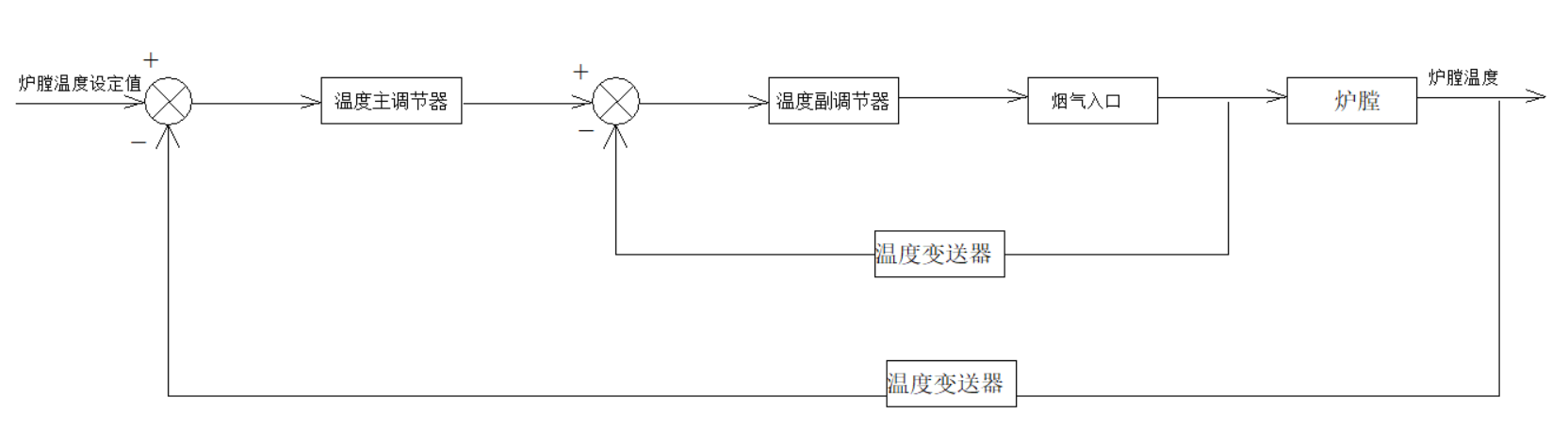

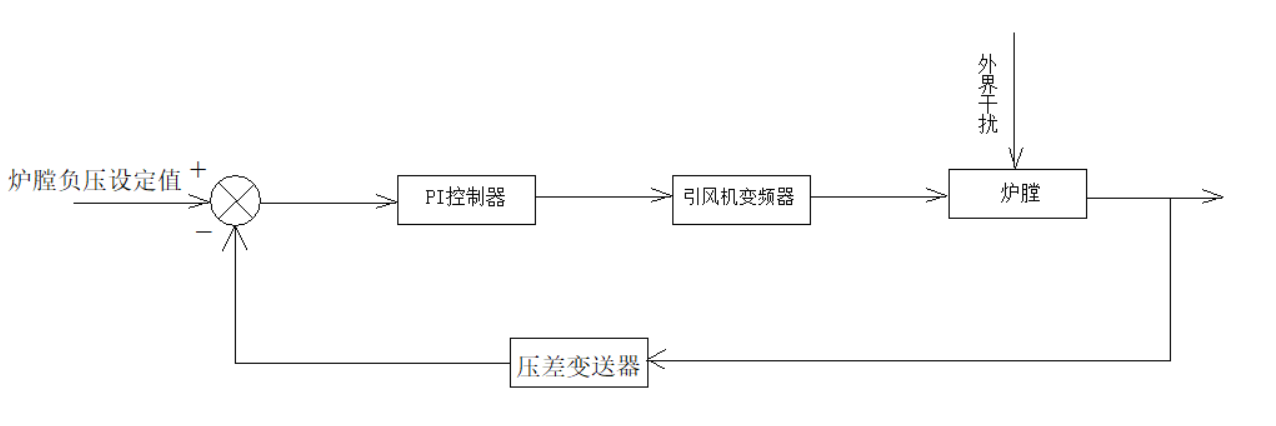

2.3控制系统设计方案 7

第3章 控制系统硬件的选型 15

3.1 PLC控制系统的硬件 15

3.1.1 PLC的选型 15

3.1.2 PLC拓展模块的选型 16

3.1.3 寄存器地址分配 17

3.2变频器的硬件选型 17

3.3传感器的硬件选型 18

3.4 硬件接线图 21

第4章 PLC控制系统软件设计 22

4.1程序的初始化 22

4.2 模拟量输入输出程序 22

4.3自动点火与熄火保护程序 24

4.4 PID控制程序 25

第5章 组态的建立 27

5.1 组态王介绍 27

5.2 人机界面的设计 27

5.2.1 监控主界面的设计 27

5.2.2 实时趋势曲线 28

5.2.3 报警窗口 28

5.3 参数设定 29

5.4 动画连接 30

第6章 总结 32

参考文献 33

致 谢 34

第1章 绪论

1.1 项目背景及课题的研究意义

燃烧炉是许多过程工业装置的关键部分,它有着提供热源的作用。我国的燃烧炉应用领域广泛,业务量大且消耗大量的一次能源。

长期以来,由于行业偏见等因素,人们对国民经济中燃烧炉自动控制的地位认识不足,资金投入的不足,导致了工艺设备研发的缓慢,管理方法落后,自动化水平提升低。许多部门甚至仍然采用20世纪50年代的操作工根据经验手工操纵方法。到目前为止,我国的燃烧炉能源效率仅仅只有发达国家的80%,这也是中国环境污染问题严重,能源强度高的一个重要原因。

进入21世纪以来,人们逐渐开始关注与人类生存和社会发展密切相关的环境保护问题。面对煤炭资源不断减少与供热供电市场需求不断增长的矛盾,除了余热供应总体规划和寻求新的供热能源外,采用先进的燃烧控制技术来增加煤粉燃烧炉燃烧效率也成为了目前急需的任务。中国煤粉燃烧炉的效率低下是不争的事实。如果我们在短时间内能将燃烧炉的热效率提高到西方发达国家的水平,那么仅仅在供热行业每年都会产生数百亿的经济效益,它为经济的可持续发展提供了重要支撑,具有巨大的社会效益。

近年来,随着能源环保意识的不断提高,我国锅炉生产现状已引起一些有关学者和部门的高度重视。煤粉燃烧炉燃烧过程控制理论与应用研究已成为能源与控制领域的热门话题。关于燃烧炉燃烧过程控制的研究课题,国家“十五”计划和自然科学与自然科学基金重点项目均有主题立项。

1.2 煤粉燃烧炉控制系统的国内外研究现状

煤粉燃烧炉系统的控制已经经历了四个阶段。

- 手动控制阶段

在20世纪60年代之前,由于计算机和自动化技术还不成熟,燃烧炉一般由进行操作的工人通过他们的经验观察火焰颜色来进行送风量,引风量,给煤量的控制。这种控制方式完全依靠工人自身的经验和技能,大大提高了工人的劳动强度,事故率高。同时,没有科学的控制方法也无法保证燃烧的效率。

(2)仪器继电器控制阶段

随着科学技术的发展,电力电子技术和自动化技术不断完善。这时国内外以继电器为基础的自动仪表控制系统开始发展并且广泛的应用于各个行业。在20世纪60年代,我国开始引进国外的自动化仪器,同时我国的燃烧炉以及锅炉等工业设备的控制系统得到了迅速的发展。至20世纪70年代,我国开始自主研发一些工业燃烧炉的自动化仪器,同时也逐步推广应燃烧炉自动化技术。有了仪表,燃烧炉的热效率得到提高,并且事故率大大降低。但是需要利用硬件实现控制功能且精度较低。

(3)计算机控制阶段

随着计算机电子技术的飞速发展,低成本,高集成度和高可靠性的工业计算机,PLC和微机系统开始在生产过程中得到广泛应用。它也为燃烧控制系统仪器提供了一种新方法。自20世纪80年代以来,中国出现了许多燃烧炉微机控制系统。依靠计算机开发的高度自动化系统极大地提高了炉子的运行效率。然而,虽然继电器控制阶段的性能与仪器相比有了很大的提高,但它仍受环境和外部因素的很大影响,并不是特别完美。

(4)智能控制阶段

现代控制理论的发展开始应用于各种行业,如 PAC, IPC,现场显示设备,智能变频器,各种数据采集卡板等各种控制领域硬件的快速发展导致了锅炉控制系统的智能化控制。模糊控制,人工神经网络控制,自学习控制等控制理论应用于燃烧炉控制系统。传统控制系统和控制算法的无法解决的问题得到了化解,并且得到了非常好的效果。然而,智能控制算法更复杂,并且需要主控制器的更高速度。

在我国,大部分的燃烧炉仍然在计算机控制阶段,同时增加了一些改进的智能控制算法。在国外,燃烧炉炉的控制系统已经实现了计算机全程智能化控制,进入了第四阶段,同时采用现代控制理论中的模糊控制,最优控制,自适应控制和神经网络控制等方法。热效率高,运行稳定,环境污染少。

1.3 课题所涉及控制理论简介

1.3.1 PID控制理论简介

对输入误差的微分进行分析,根据微分化我们可以得知误差变化的趋势,从而达到提前控制的效果,避免了系统产生PID控制器即基于系统目前的闭环自动控制技术是基于反馈的概念来减少不确定性。反馈理论的要素包括测量,比较和执行。测量的关键是控制变量的实际值,它与预期值进行比较。使用该偏差校正系统进行响应并执行调节控制。在工程实践中,使用最广泛的调节器控制法则是比例积分微分控制,称为PID控制,也称为PID调节。使用比例,积分和微分控制来计算误差以实现控制结果。

比例P控制:比例控制是最简单的控制方法之一。在比例控制中,控制器的输出与输入误差信号成比例,并且仅使用比例控制时,系统的输出将包含稳态误差。

积分I控制:与比例控制类似,在积分控制中,控制器的输出与输入信号的误差积分成正比。由于使用比例控制时会产生稳态误差,而进入稳态后仍存在稳态误差的控制系统被称为不良系统,控制效果也不好。因此,积分控制可以看作是消除比例控制产生的稳态误差。积分项的积分控制是时间,所以时间延长,积分项也变大,即使它是一个小的误差,随着时间的变化也会通过积分控制逐渐减小,直至减少为0。因此,PI控制结合比例积分可以在比例控制的基础上消除系统的稳态误差。

微分D控制:微分控制与其他两种微分控制的不同之处在于微分控制器的输出与输入误差成微分比例关系。这是由于在自动控制的过程中,由于存在一些惯性较大的组件或者滞后的环节,导致控制调节的过程中可能会出现失去稳定性或者产生震荡。这时候就需要系统能够提前预测误差的变化,具有一定的前瞻性。因此,微分控制通过由于惯性等产生震荡。因此对于有大惯性和滞后的系统,应加上微分控制。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: