燃气涡轮发动机叶片的冲击强度的研究外文翻译资料

2022-08-31 17:18:00

英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

燃气涡轮发动机叶片的冲击强度的研究

我们提出了一种描述影响离心的测试机的方案,应用影响叶片的涡轮引擎部分的测试来模拟碰撞发生的条件与异质对象。它建立了球硬化第二阶段的叶片高压压缩机的超声波场,可以增加其抗冲击性,失效明显是由于有利的效果残余压应力造成的。

当异物(鸟类)吸入空气管高压压缩机(HPC)时,在涡轮引擎部位会造成影响,这可能在紧急情况下导致叶片损坏。众所周知,HPC叶片的强度相当大程度上取决于其表层的状况。研究院士Davidenkov证实冷作硬化参数和残余应力施加一个模棱两可的引起材料强度变化的影响。

测试钢50 - 40KhN2MA标本的结果显示表面冷作硬化在正常温度下不降低组件的冲击强度。

材料脆化的不利影响,可以由冷作硬化来体现出来,在冲击强度

明显的情况下起到中和压缩残余应力的作用。

应该注意的是,在这些研究中,测试过程中进行的标本之间的碰撞条件betweenful ~规模组件和异质对象未建模。测定表面应变硬化的影响在超声波场和后续热处理中对合金VT8 HPC叶片的抗冲击负荷,这是本次研究提出的一个难题。

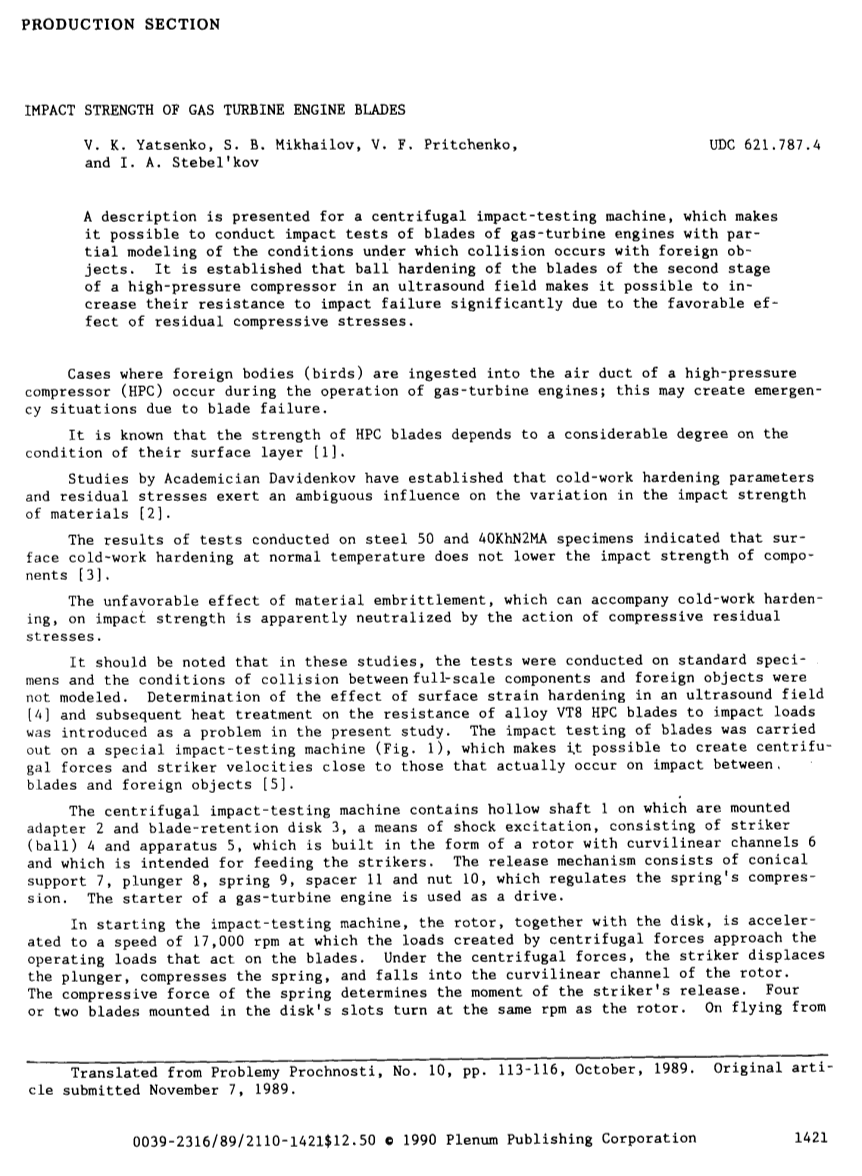

叶片由一个特殊的影响测试机(图1)来测试,这使得%t可以创建离心力和前锋速度来接近表达那些实际上发生的之间的影响,即叶片和异质对象。

离心影响测试机包含1,空心轴;2,适配器;3,blade-retention磁盘;4,冲击激励组成的前锋(球);5,常规设备;6,建立与曲线的形式转子通道和用于喂养罢工的装置;7,锥形释放机制;8,柱塞;9,弹簧;10,螺母;11, 垫片。以此可以调节弹簧的压缩。燃气轮机发动机的起动器作为驱动器。

转子在启动影响测试机中和磁盘一起加速,以每分钟17000转的速度在加载离心力的作用下负荷于叶片。在离心力作用下,前锋取代柱塞,压缩弹簧,并落在曲线的转子通道。弹簧的压缩力决定了前锋释放的时刻。四个或者两个刀片安装在磁盘的槽上,它们都位于同一转速转子上。从放电通道开始,前锋球影响规定区域表面的叶片。实验在一个特别室里进行,这样就可以确保得到高可靠性的测试结果。

为了减少成本和劳动力支出,在离心影响的测试过程中,我们采取了有限测试结果的采样体积,就是取压缩机中28个抛光叶片高压的第二阶段。其中,8个叶片测试选择测弹簧的压缩力。这样就可以确定启动时的前锋速度和直径9.525毫米。

预选过程中应选择比较测试大约有50%的损坏或故障的批处理的叶片。

测试剩余的二十个叶片(每个测试四个叶片)表明,其中的十个失效或受损是由于碰撞前锋而获得残余挠度引起的。失效的叶片上的裂纹主要是坐落在上部分,塑料印在水平和垂直方向。

建立关键比例的破碎和损坏叶片模型,在示例中,我们使用二项分布的随机值,它的数学表达式写成:

这个式子表示在n的测试中,一个事件发生m的概率,n是样品体积,m是叶片破损的数量。

samaged的概率和破碎的叶片在计算样本(n = 4、8、12和20个叶片)取决于Eq。(1)p = 0.5和q = 0.5以以下方式体现:

确认计算取样体积,我们分析影响测试的叶片的结果,按不同的研究方法展示在表1中。实验建立的受损的概率和破碎的叶片在有限的样本中的范围:

因此,利用有限样本10 - 20卷的叶片进行比较的影响测试是正确合理的,尽管其中具有某些分散的最大叶片厚度。

协助创建的残余压应力影响表层球的叶片在超声波领域硬化,我们准备了三个批次的叶片,在第二阶段使用HPC,三个阶段分别为:1,初始叶片最终加工抛光;2,叶片在超声波装置中硬化5分钟(硬化条件以美国Yatsenko创建的为基准);3,叶片在超声波装置中5分钟硬化,然后在温度为55010℃的真空炉中退火两小时以消除残余应力。叶片也在真空炉冷却。

测试叶片的离心冲击试验机器可以通过由负载从高到低的逐步变化来确定前锋的冲击能量。消耗在受损或变形的叶片上的能量如表(表2和3)。

应该注意的是,在每一个实验当中,叶片都会或多或少的受到测试环境影响,能量的变化通过调节弹簧张力来体现。因此,需要记录前锋在离心力作用下的启动速度。

从表3中可以明显地看出,影响能量的前锋与允许分散系数E(P=10%)的失效概率为10%,计算出的硬化失败的刀片的能量是1.567J,比初始值相比高出41%(初始值为1.112 J)。稳定退火伴随着的是有利的压应力,这可以减少能量的损失,使能量达到1.24 J。

因此,离心影响测试机器上的测试模型可以模拟碰撞条件下的叶片和异质对象,可以通过它们之间的比较阶段来体现其冲击强度。硬化阶段的HPC叶片在超声波领域中可能实现大幅度提高其抗冲击性,因其具有有利的效果残余压应力,大约提高40%。

对燃气涡轮发动机叶片的疲劳寿命的研究

在[1,2]的主导作用下,非平稳过渡运输天然气的操作条件是涡轮发动机在支持力减少的部位被显示。这种结果将是可取的,可以建立量化规则的影响过渡的条件和调查手段,可以加速这种类型的调查研究。

我们要了解这项工作的目的,首要的是要明白这个问题的解决方案的第一阶段是一个实验,我们需要调查和分析涡轮叶片在热应力状态和过渡条件下,模拟在气动工作过程中的疲劳寿命。我们选定船用燃气涡轮发动机叶片的大小,在此基础上选择一些加速的方法。比如,热负荷可以用于加速,其方法可以确保叶片在理论加载条件下进行运动。

基本的测试条件是要进行数据分析,以工作状态操作时的交通燃气涡轮引擎[3]为对象进行研究。这再次证实了叶片,尤其是处于第一个阶段时的叶片,其最大的压力是在启动期间和停止期间,是快速上升或快速下降的负载施加的。因此,模拟操作测试气体动态条件的开始(情况1)和负载快速下降(情况2)为基本条件。

情况1的特点是在一个温度低的地方快速增加负载,使引擎中出现回流温度燃烧的这样一种操作特性,在操作室启动。由于循环的温度上限为(700 ℃),下限为(150 ℃),在这个基础上选择具有最大回流温度的发动机,空气温度在进口处到燃烧室。当空转引擎启动之前,半循环加热35秒,冷却的半周期115秒。叶片冷却缓慢,这让它在下半年中可能损伤的材料周期最少。在选择测试条件2中模拟的是获得热周期提供叶片边缘温度的变化在30~40秒内从800℃到450℃。 获得的原始数据描述如下。

确定数据的最小失真的影响,减少运动的负载叶片的周期,以这样一种方式加热相比减少了冷却速率。基于此,加热半周期的长度是100秒和一个周期的总长度135秒,在测试1500 - 2500周期的基础上选择一个操作进行分析,在正常服务引擎进行标准使用寿命的搜索。

测试是在燃气站的参数和设备的基础上进行的。

作为测试的一部分操作,EI826合金刀片和喷嘴的船用燃气轮机EP99合金可以应用到引擎。它们的主要维度如图1。喷嘴叶片是中空的,有2.5毫米厚。图2系测试部分,是形成特殊气流的设备。每一个这样的工作间能同时测试7个喷嘴(1)和7个工作叶片(2)。喷嘴叶片被直接放置于上、下壁和覆盖着的收紧的封面上。工作叶片安装在一组固定器上,而固定器安装在室内的一个凹槽上。鼓风机提供的气体速度高达350 - 400米/秒。

吹风设备连接到燃烧室,通过中间的可互换部分的管道系统。按照设计,可以获得气体流量完成燃烧的系数。后续设备的连接,类似的设计使它可以增加零件的数量,可以同时进行测试。

与启动发动机的条件相比,通常发生在相对较低天然气消耗,较低压力和非常简单的吹风设备中,模仿快速升高或降低负载和模仿大型天然气消耗的特征压力是非常困难的,在实验室条件下的设备,其性能不足以支持我们的实验操作。

获取原始数据的必要性,就是要模拟这些特殊情况,有必要构建另一个工作间如图2b,为测试一个喷嘴和一个工作叶片设计的。横截面和角的喷嘴叶片放置在整个面的相同部位。内部墙的区室的喷嘴通道也作为叶片安装的区域。天然气消耗和参数对应的全面操作,这使得它可以假设在喷嘴叶片的截面相同的条件下全面操作。创建类似的条件,在静态条件下操作叶片是非常困难的一种类型。旋转的叶片和径向流气体在有实质性影响的条件下流动,和横截面的不同部分中进行热量交换。因此叶片放置在工作室,在此基础上计算出天然气的进口角,进入涡轮截面。因此,不可能说具有完全相同的传热条件和测试条件,尽管都具有基本的雷诺数,但要考虑到必要的参数损耗、压力、温度等。然而,由于考虑到的问题比调查一个特定的机器更加普遍,因而,这种方法所需的各种条件可能被认为是可以接受的。

为了能够改变压力室,输入实际的雷诺数值,模仿涡轮机的下一阶段的现象,油门5放置在出口。在测试中获得温度场,叶片在这个单元的不同条件下担任基础设置项目和二值条件,模拟切除负荷。

大量迅速生成的条件负载和降低空气的惯性系统[4],包括水库和管道系统,。其中,气体的高温度变化量流节流板被放置在燃烧室的前面。由于燃烧室的输入压力超过了脉动引起的变化,因此,工作室内的温度减少到最低损耗的振荡状态,在空气中保持平衡。探讨热条件下配备的thermoeouples叶片,图1所示的位置为叶片和喷嘴叶片工作时的状态。

主要工作叶片的温度测量在截面IV - IV上。热电偶是设定在特殊研磨槽内,然后由不锈钢箔覆盖着。喷嘴叶片上的热电偶被空腔区域的平均横截面覆盖着。在循环操作的复发温度的基础上完成气体的流动检查。这个温度不是建立在指定的条件下,其取决于初步测试测量设备的叶片与热电偶。基本设置测试程序(气流温度的基础上)的规则变化,记录叶片输入边缘的温度。气体流量测量白金——铂铑热电偶3位于测试室前的叶片(图2)的温度。

图3显示温度的变化,气体流量和喷嘴叶片的前缘在一个循环内。由温度测量的结果的形式可以得到温度的曲线,改变图1中的某些参数,其横截面在一个循环内。例如图4和图5,将这样的曲线设置为不同的测试条件下的叶片的边缘和最低温度,改变其横截面,用图像插值的方法来获取不同时刻的时间分布在整个截面的温度的变化。这样,内部温度点的叶片轮廓就可以被推断出来。在正常叶片中线被认为是一个元素的无限板热量交换的地方。中心线的方向中的热量交换容易被忽视。计算出的诺模图[5]和表面温度测量的结果如下。

作为初始获得的温度场,使用已知的方法计算热应力[6,7]和BESM-4机器。在此基础上的计算结果,反应热应力的分布对不同时刻的时间和曲线在时间变化的周期特征点(图6和7)。

热应力状态分析叶片在测试中根据条件I和II显示热应力发生相对较低的水平并没有达到相应的疲劳极限温度。因此,在这个基础上代表疲劳寿命的叶片将几乎没有损失。这一结论证实了数据调查剩余的桨叶完成后的使用寿命。

薄对热应力的分布存在某些形式的压力的特点。前缘的应力水平和后面的有明显的差别。图8显示了一个这种分布的实例,了解达到最大应力时的不同条件。这一事实解释了研究的必要性,在此过程中的损失强度的材料反应不同的区域的状况。

因此,解决问题的破坏性影响实际的条件是必要的,可以大幅提高测试基准。

据分析,在这些级别的温度测量和计算中可以获得温度和热应力,在这样的温度和热应力水平条件下获得的结果明显与可接受的测试的基地有较大的关联。因此,使用这些条件检查在运动中加大确定承载力的方法,还在调查不同因素对它的影响,包括腐蚀,是不可取的。与这个有关的解决这些问题的假设存在可靠的热疲劳失效判据。使用一个测试基地进行必要的加速有限的热负荷,换句话说,选择更多的刚性条件和维护条件。

在选择一个新的周期的参数条件下,温度水平叶片的主体不能明显超过工作温度,这是为了防止合金的结构变化与负载负荷。基于这些考虑,最大循环温度(温度最热的一部分叶片)决定的温度为900℃,根据热应力控制的水平叶片温度变化的速度选择控制损耗在一个相当低的测试基准,但在低循环衰竭基准,这是获得所需的加热速度与气流参数,如下:

最大的气体温度。。。。。1250 ℃

最低气体温度。。。。。。150 - 170℃

加热半个周期的长度。。10秒

冷却周期的一半。。。。60秒

这个金属的周期是200 900 ℃

图3 - 7显示温度测量和计算的应力结果生成的。

温度测量的工作给出了叶片截面IV - IV和

II - II。

计算数据表明,进气边的工作叶片横截面的面积II - II

从4日到8日第二周期和温度应力接近屈服强度,我们要确保裂缝的出现。

随后的测试证实了这一点。第一个裂缝出现在横截面II - II处,在叶片进口边经过4000周期的维护。更靠前生成的裂缝沿前缘向下移动到叶片截面IV - IV处,维护周期达到10000 - 11000周期(图9)。图9中还显示了一个叶片热应力沿高度变化的分布曲线(虚线)。

热疲劳是影响发动机热端部件寿命的重要因素之一。本文对涡轮机叶片的寿命进行了分析,热疲劳的研究较为复杂,且发展尚未完善,而高温低循环疲劳相对简单,并且发展较为成熟。基于这种认识,我们讨论了这两种疲劳的转换条件-相当温度和热应变约束。在此基础上,根据两种疲劳寿合曲线之间的关系,为具有不同

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[147754],资料为PDF文档或Word文档,PDF文档可免费转换为Word