TC4钛合金搅拌摩擦焊接接头的微结构区和拉伸特性外文翻译资料

2021-12-28 23:05:48

英语原文共 6 页,支付完成后下载完整资料

TC4钛合金搅拌摩擦焊接接头的微结构区和拉伸特性

刘会杰,周利

高级焊接生产技术国家重点实验室

哈尔滨工业大学,邮编150001

摘要:TC4钛合金采用W-RE销轴工具进行搅拌摩擦焊接,通过合理的焊接工艺参数,获得了无缺陷的焊缝。接头由搅拌区、热影响区和母材组成。搅拌区具有等轴动态再结晶alpha;相和转化beta;相的特征,具有良好的alpha;相 beta;相层状组织。热影响区的微观结构与母材相似,但beta;相的体积分数有所增加。接头的横向拉伸强度为母材的92%,接头在搅拌区断裂,断裂面具有典型的塑性断裂特征。搅拌区是接头最薄弱的部位,通过搅拌区可以解释TC4钛合金接头的拉伸特性。

关键词:搅拌摩擦焊;钛合金;显微组织;拉伸特性

1 介绍

自20世纪50年代初钛及钛合金问世以来,TC4钛合金以其优异的综合性能在较短的时间内成为航天、能源、化工等行业的支柱材料。随着钛合金使用的不断增长,对高性能接头的要求越来越严格,几乎所有的常规焊接都已经应用于钛合金的焊接然而,将熔焊技术应用于TC4钛合金中,导致了其脆性粗晶组织的形成,变形严重,残余应力大,因此,固态键合方法更适合避免与待焊接材料熔化有关的问题。

搅拌摩擦焊(FSW)自1991年发明以来,已用于焊接各种金属和合金,包括各种铝合金、一些镁合金和铜合金。近年来,一些高熔点材料,如铁和奥氏体钢,已成功地通过搅拌摩擦焊焊接,但其他高熔点材料,特别是钛、镍及其合金,由于工具的限制,很难形成良好的接头[2minus;4]。到目前为止,有关钛合金搅拌摩擦焊的档案文献资料还很少。Lee[5]等人和Zhang[6]等人对商业纯钛进行了搅拌摩擦焊。Reynolds[7]等人和Knipling[8]等人分别报道了Timetal 21Sbeta;-钛合金和Ti-5111近alpha;钛合金搅拌摩擦焊焊缝的剪切织构。Ramirez和Juhas[9]和Wang等人[10]阐明了Ti-6Al-4V 搅拌摩擦焊焊缝中搅拌区(SZ)和热机械影响区(TMAZ)的微观结构特征。Mironov等人[11-12]报道了搅拌摩擦焊接Ti-6Al-4V合金转变beta;相微观结构的晶体学和晶粒结构的发展。Pilchak等人[13-14]研究了搅拌摩擦工艺(fsp)对熔模铸造Ti-6Al-4V中微观结构和性能的影响。Sanders等人[15-16]和Edwards等人[17]报道了Ti-6Al-4V中超塑成形搅拌摩擦焊接的特征。Luan等人[18]和Zhang等人[19]对Ti-6Al-4V板进行了搅拌摩擦焊,并报告了焊缝的微观结构和机械性能。这些引用的文献对钛合金电渣焊有一定的认识,但对其组织与力学性能关系的系统研究相对较少。

在本研究中,TC4钛合金是使用W-RE销工具搅拌摩擦焊而成,并研究其微观结构区及拉伸断裂特性,以揭示其微观结构与力学性能的关系。

2 实验

实验所用的母材为2 mm厚的轧退火TC4钛合金板,其化学成分为:Al 6.15、V 4.00、Fe 0.30、C 0.10、N 0.05、H 0.015、O 0.20和平衡Ti(质量分数,%)。使用安装在哈尔滨工业大学设计的特殊焊接系统中的W-RE销工具进行焊接试验,为了防止焊接区和针具氧化,在焊接系统中安装了一个用氩填充的保护气体保护罩,焊接系统还具有一个液冷刀架,以保护搅拌摩擦焊机轴不受热击穿,铁砧板应选用不锈钢等耐高温材料,因为搅拌摩擦焊过程中遇到的温度较高。所有焊缝均沿板材的纵向,垂直于板材的轧制方向,以400 r/min的工具旋转速度和50 mm/min的焊接速度进行。在搅拌摩擦焊期间,销工具倾斜2.5°。

用电火花加工方法切割横截面,用标准金相方法制备横截面。用光学显微镜(OM)和透射电子显微镜(TEM)观察其微观结构。使用Kroll试剂(13ml hf,26ml hno 3和100ml h 2 o)对抛光焊缝横截面进行化学蚀刻,然后在Olympus-PMG3 光学显微镜上观察。从母材(BM)和搅拌区上切取薄片状试样进行透射电镜观察,透射电子显微镜所使用的样品首先机械抛光至0.1 mm的厚度,然后在6%HClO 4 34%C 4 H 9 OH 60%Ch 3 OH(体积分数)的溶液中进行双射流电抛光。用Philips CM-12显微镜在120千伏电压下进行了透射电镜观察

使用速度为0.5 mm/min的十字头在室温下在Instronminus;1186机械试验机上进行横向拉伸试验。通过HitachiS-4700扫描电子显微镜(SEM)观察接头的拉伸断裂表面。在HVSminus;1000维氏硬度试验机上,使用4.9 N的荷载持续加载20 s,沿横向接头中心线测量维氏硬度。

3 结果与讨论

3.1 焊缝成形

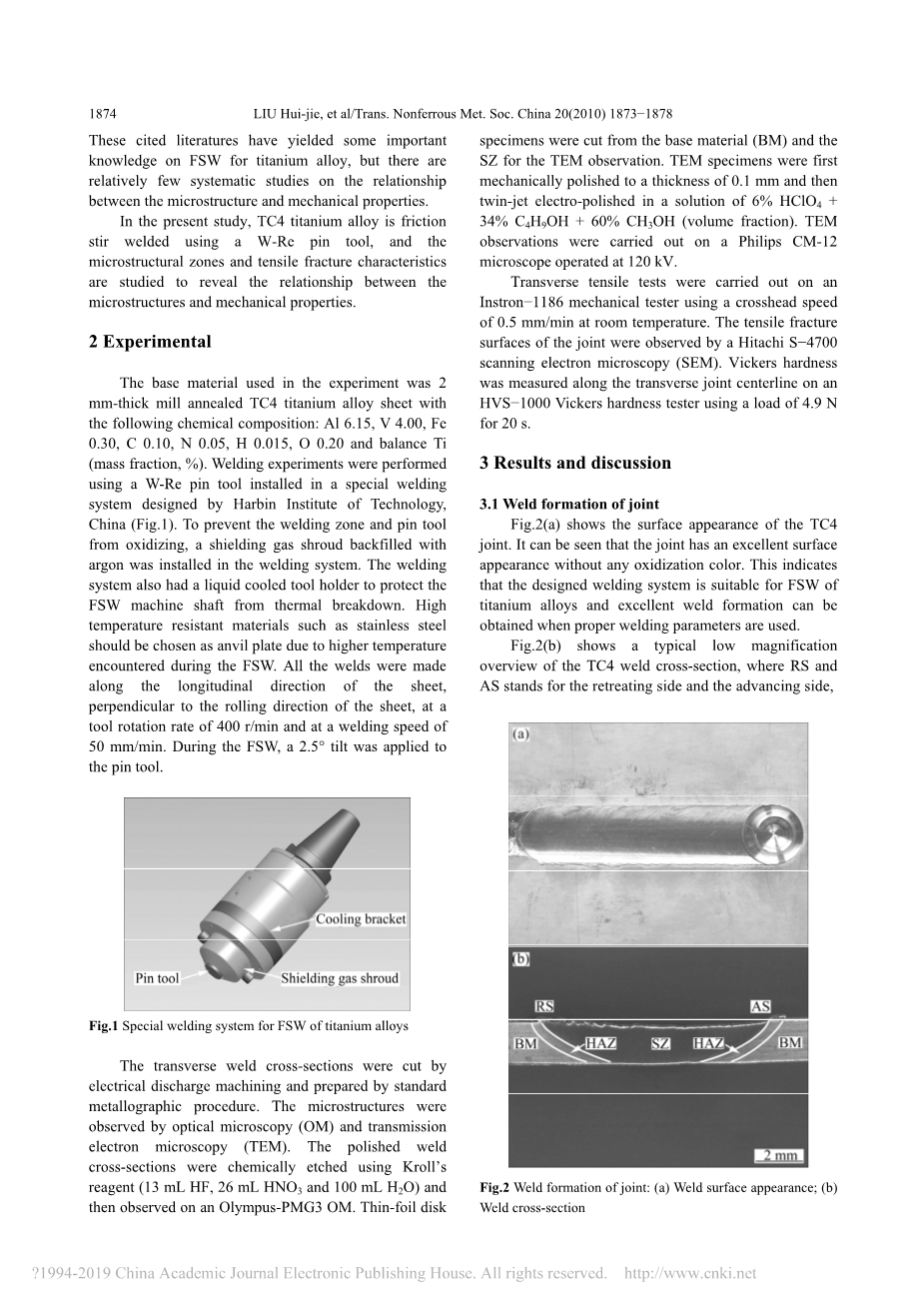

图2(a)显示了TC4钛合金接头的表面外观。由此可见,接头表面外观良好,无氧化色。结果表明,所设计的焊接系统适用于钛合金的火焰焊接,采用合适的焊接工艺参数可以获得良好的焊缝成形。

图2(b)显示了TC4钛合金焊缝横截面的典型低放大图,其中RS和AS分别代表后退侧和前进侧。中心较暗区域对应于焊缝;侧面较浅区域是母材。得到了全熔透焊缝,焊缝厚度略小于母材。焊缝横截面呈“盆形”,焊缝横截面未发现体积缺陷。

3.2接头微观结构区

在TC4钛合金焊缝横截面(图2(b))上,焊缝和母材之间的灰色窄区为热影响区(HAZ)。与铝合金焊缝的显微组织区相比,TC4钛合金焊缝最显著的特点是没有明显的热机械影响区,因此焊缝仅由搅拌区组成,而不是搅拌区 热机械影响区。参考文献[5,6,19]中也观察到类似的结果。众所周知,热机械影响区介于热影响区和搅拌区之间,热机械影响区的特点是大范围的晶粒变形。热机械影响区在焊缝中的缺失是由于搅拌区通过周围材料引起的较大应变的调节和分布,这可能由TC4钛合金的变形相容性决定。正如后面将讨论的,搅拌摩擦焊期间的相位变换也会影响热机械影响区是否存在。热影响区也与TC4钛合金(17 W/(m·k))的热传导率比铝合金(210 W/(m·k))低得多有关。

3.2.1 母材区

根据光学显微镜观察,母材具有初始微观结构,特征是原始alpha;相和转化beta;相延长,如图3(a)所示。母材在alpha;相 beta;相温度范围内轧制,在beta;-transus温度以下退火,然后进行空气冷却。光学显微镜图像中的白色和灰色区域分别代表原始alpha;相和转化beta;相。

透射电子显微镜观察可以进一步揭示母材的详细微观结构。原alpha;相中存在大量的位错亚结构,如图3(b)所示。下部结构趋向于笔直和规则。这表明,在退火过程中,轧制后的母材中会发生回复。转化后的beta;相因添加beta;相稳定元素v[20]而具有二次alpha;相和残余beta;相的特征,如图3(c)所示。

3.2.2 搅拌区

搅拌区中的材料达到高温,并在搅拌摩擦焊期间经历高度应变。材料在足够高的温度下工作以诱发再结晶,提出了几种基于动态再结晶(DRX)的机制来解释铝合金搅拌区中的晶粒细化[21-23]然而,由于钛合金搅拌摩擦焊焊接过程中存在复杂的固态转变,尤其是alpha;相 beta;相钛合金,因此对其微观结构演变的认识还不太清楚。据报道,在搅拌区中,最高温度可以超过beta;-transus温度,从而形成完全层状的微观结构[9,19]。然而,本研究中搅拌区仅由等轴原alpha;相和转化beta;组成,如图4(a)所示,Pilchak等人[13]也报告了类似的结果。与母材相比,搅拌区的显微组织明显细化。然而,由于在搅拌区中有很好的微观结构,因此光学显微镜无法揭示转化beta;相的细节。

通过透射电镜进一步揭示深部组织的演化:搅拌区中形成大量位错密度低的等轴初晶alpha;相,如图4(b)所示。可以确认,由于搅拌摩擦焊[24]期间的显著塑性变形和摩擦加热,搅拌区中出现了动态再结晶。搅拌区中转化的beta;相具有细小的层状alpha;相 beta;相微观结构,如图4(c)所示,因此搅拌区中的微观结构可以定义为双峰微观结构[20]。在搅拌区中,双峰组织的形成表明,峰值温度低于beta;-transus温度,在焊接过程的加热阶段,搅拌区中进行一次alpha;相再结晶,即alpha;相球化。在搅拌摩擦焊工艺的冷却阶段产生beta;相→alpha;相 beta;相转变,由于冷却速度相对较高,形成了细小的交替层状alpha;相 beta;相组织,因此在搅拌区中形成了双峰组织。

3.2.3热影响区

热影响区的材料在搅拌摩擦焊过程中没有可检测的塑性应变。因此,这一区域的任何微观结构演变都是由于搅拌摩擦焊期间产生的温度升高以及之前材料加工历史上遗留的任何残余应变造成的。热影响区的显微组织主要取决于自熔焊过程中的温度历程,如图2(b)所示,热影响区形状不规则,热影响区最大宽度小于0.5 mm,由于制备透射电镜样品难度大,只能由光学显微镜观察。如图5所示,热影响区的微观结构与母材相似,但beta;相的体积分数有所增加。

热影响区beta;相的体积分数的增加可以用摩擦热引起的退火效应来解释。结果表明,热影响区的温度低于beta;-transus温度,但高于beta;相→alpha;相 beta;相转变温度,因此在搅拌摩擦焊工艺加热阶段,该区域可能发生alpha;相→beta;相转变,导致beta;相的体积分数增加。但热影响区内高温停留时间相对较短,beta;相体积分数的增加不显著。

3.3接头拉伸特性

图6(a)显示了TC4钛合金接头的横向拉伸试验结果。接头的平均拉伸强度可达953Mpa,相当于母材的92%。这表明,采用搅拌摩擦焊焊接TC4钛合金是成功的。所有拉伸试样在拉伸试验期间在搅拌区中断裂,如图6(b)所示。所有的断裂面都具有典型的塑性断裂特征,即细小均匀的凹陷,如图6(c)所示。

为了解释接头的拉伸特性,测量了接头的维氏硬度分布,如图7所示。热影响区的硬度略低于母材,而搅拌区的硬度最低。由于后退侧和前进侧之间在微观结构中没有特别大的差别,所以后退侧和前进侧之间的硬度也没有很大区别,如上所述,热影响区硬度的轻微降低可以通过退火效应导致beta;相体积分数的增加来解释。对于搅拌区,它经历了由搅拌摩擦加热和销工具施加的塑性变形引起的动态再结晶。众所周知,变形材料在恢复或再结晶过程中会软化,因此这就解释了搅拌区硬度下降的原因。

许多研究表明,具有非均匀硬度分布的搅拌摩擦焊接头在最小硬度区失效,接头的拉伸性能取决于整个接头的最小硬度区。因此,在拉伸试验期间,TC4钛合金接头在搅拌区中断裂,因为搅拌区的硬度最低,TC4钛合金接头的强度低于母材,因为搅拌区的硬度低于母材。

4结论

- TC4钛合金采用W-RE针具、液冷刀架、保护气体保护罩等特殊设计的焊接系统,可实现搅拌摩擦焊成功,在适当的焊接条件下可获得良好的焊缝成形。

- TC4钛合金搅拌摩擦焊接头由搅拌区、热影响区和母材组成。搅拌区具有等轴动态再结晶alpha;相晶和转化beta;相晶的特点,并具有良好的alpha;相 beta;相层状组织。热影响区的微观结构与母材相似,但beta;相的体积分数有所增加。考虑到搅拌摩擦焊过程中的固态转变和显微组织的退火效应,可以合理解释这些区域的显微组织演变。

- 接头的拉伸强度相当于母材的92%。接头在搅拌区区断裂,断裂面具有典型的塑性断裂特征。热影响区的硬度低于母材,而搅拌区是接头中最薄弱的部分,通过它可以解释TC4钛合金接头的拉伸特性。

异种钛合金线性摩擦焊接工艺的连接力

摘要:在线性摩擦焊接过程中,测量接头力的设计和制造。加厚(X)方向和振动(Y)方向的位移误差分别为0.9%和0.75%。在两个修正中,该流量计的灵敏度变化范围为1.2%-3.3%,精度等级符合要求。Dynamometertest.采用线性摩擦焊接工艺中TC17和TC11异质钛合金的连接力。d测试仪器的机械性能。测试结果表明,上压力较大,但振动力较小。在摩擦焊接过程中,除此之外,近摩擦焊接的上升和振动力用焊接时间比焊接时间长的时间进行热处理

关键词:异种钛合金;线性摩擦焊接;测功机;顶升力;振动力

0 介绍

线性摩擦焊是一种将两个表面连接起来的溶剂,它与每一个热交换器相接触,从而使压力和振动发生变化。从而产生沿直线移动的摩擦热,连接表面。线性摩擦焊是一种新型的固体相贯焊技术,具有一系列独特的优点,可用于工件焊接。Mi-Lar合金广泛应用于汽车动力和大气空间场中〔6-8〕.线性摩擦焊可连接非均匀金属,是开发高性能整体叶盘压缩机和涡轮机双合金的非常重要的方法。目前由美国、英国和德国的发动机公司使用,应用于制造钛合金航空发动机。目前,国内外对摩擦焊技术的研究主要集中在摩擦焊工艺、焊接区域等方面。微观结构和连接区域性能。在线性摩擦焊接过程中,测量接合力的方法有很多。根据设计和制造要求,在加工线性摩擦焊接过程中加入TC11和TC17异质结构。这些发现为采用线性焊接的方法制造异基因钛合金轮毂提供了基础数据。

1 线性摩擦焊专用测力仪的设计

测功机的弹性元件包括一个八角形的主体,在合适的位置更换电阻测量仪。当肌体形成时,压力计不受温度变化的影响。数据采集仪器用一个电桥电路采集信号,并测量出EOC标签的序列号。计算力宽度b、厚度t和不排水的矩形内孔应按照以下要求进行涂装:

根据工件的设计和实际线性摩擦焊接设备确定的直径大小。图1为详细设计图纸

2 特殊线性摩擦焊测功机校准

线性摩擦焊测力仪的主要原理是由于微应变而间接测量外部合金。形状为八边形以获得射入力。因此,应使用实际测量的接合力来校准所测量的接合力。用液压缸和称重传感器对某试验平台上的线性摩擦焊测功机进行了标定。如图2所示。在校准过程中,不同的固定方法选择不同方向的负载近摩擦焊接测力仪在上向力(X)和六向力(Y)方向的校准范围为3000times;9和1200times;9.8N。图3显示了这个结果,表1中X和Y方向的误差分别为0.9%和0.75%。表2中两个方向的交叉敏感度范围为1.2%-3.3%。因此,数据表符合设计要求。

资料编号:[3114]