改善部件阻尼能力的沟槽结构设计外文翻译资料

2021-12-21 22:34:17

英语原文共 11 页

改善部件阻尼能力的沟槽结构设计

摘要

为了研究不同结构的弹性阻尼元件对振动性能和摩擦学特性的影响,在阻尼元件上设计制造了不同角度的沟槽结构, 并在开发的实验装置上进行了阻尼性能试验。结果表明,与没有阻尼部件的系统相比,具有沟槽结构阻尼部件的系统表现出较低的振动幅度和较好的衬垫表面接触条件。为了解释不同阻尼元件对阻尼性能的改善效果存在差异的原因,进行了锤击冲击试验,并用有限元法模拟了摩擦片表面的接触压力分布和不同槽形阻尼元件的变形。

关键词:阻尼部件,沟槽结构,摩擦引起的振动,磨损

1.介绍

弹性体广泛应用于多个领域,包括通信,运输,化学工业和医疗行业,以及日常生活中[1–6]由于其优异的内在特性,如高弹性,高阻尼能力和高伸长率[7–12]。

摩擦引起的振动是典型的自激振动现象,可能导致摩擦部件两个表面的异常磨损,甚至整个机械设备系统的不稳定振动[13–17]。通常,有两种有效的方法可以减少因摩擦系统的摩擦而引起的振动,即改变摩擦界面并为摩擦系统增加阻尼分量[18–27]。

一方面,考虑到摩擦引起的振动是由接触界面产生的,可以直接对摩擦界面进行修改以减少振动。这种界面的变化包括摩擦副表面[18-21]和粗糙表面[22]的变化以及摩擦材料的变化[23,24]。例如,Oberst和Lai数值预测,在垫层表面切割单个垂直缝隙可以有效抑制不稳定摩擦振动[18]。Dufrenoy等人研究了圆盘材料的变化对不稳定振动现象[22]的影响。Zhang和euro;Ozturk等人认为,不同纤维含量的摩擦材料在压缩性、回收率等方面存在差异,并具有一些相关的摩擦学性能[23,24]。

另一方面,附加阻尼的摩擦系统通过间接、方便、经济地隔离振动的传递,部件可以抑制振动。阻尼元件已成为工程中最重要的因素之一,在许多机械工程领域得到了广泛的应用。大量研究集中在阻尼元件的减振机理上[26,28 - 30]。Kang等人研究了在摩擦系统中添加阻尼垫片对圆盘内模态不稳定倾向性的影响。结果表明,在有效阻尼垫片[26]存在的情况下,盘的平面扭转模态对失稳的产生至关重要。Festjens等用有限元(FE)方法证明了多层粘弹性阻尼垫片可以在一定的频率范围内阻止制动系统的本振型。Sinou等人的[29]和Zhou等人的[30]证明了适当阻尼的存在可以稳定摩擦系统。

已知阻尼元件的结构对其性能有显著影响。然而,如何设计一种特殊的结构来提高阻尼能力,目前还没有统一的标准。在过去的几十年里,人们对阻尼元件的结构设计进行了大量的优化尝试,阻尼元件被应用于多种工业设备中,包括可以提高阻尼能力的不同结构型式的设计[31 - 33,37]。Kuratani和Cao等人研究了局部改变阻尼器结构对阻尼能力的影响[31,33]。将弹性体和其他材料组合在一起的多层阻尼元件具有相同的减振效果,可以应用于不同的环境[26,34 - 36]。Sarlin等人研究了添加钢、橡胶和复合材料的混合结构后的振动特性材料采用时频域分析方法[34]。Matter[35]和Yang等人[36]研究了在摩擦系统中插入带阻尼层的混合夹层板的振动性能,发现阻尼层在不显著改变系统固有频率的情况下,对控制振动幅值起主要作用。对槽型结构阻尼元件的研究表明,不同区域的槽型对减振效果不同。然而,槽形结构阻尼元件对减振和界面接触、摩擦和磨损特性的改变的具体作用和机理仍不清楚。针对上述问题,有必要从阻尼元件的阻尼能力出发,探讨如何改进沟槽结构的设计。

在这项研究中,设计了具有不同角度沟槽结构的弹性阻尼部件来测试阻尼能力,包括减振和界面接触条件的改变。通过比较动态振动性能来估计减少振动的能力,并且通过观察垫表面的形貌来检查改善界面接触,摩擦和磨损特性的能力。结合阻尼部件的机械性能和变形,对上述性能提供了可能的物理解释。

- 实验细节

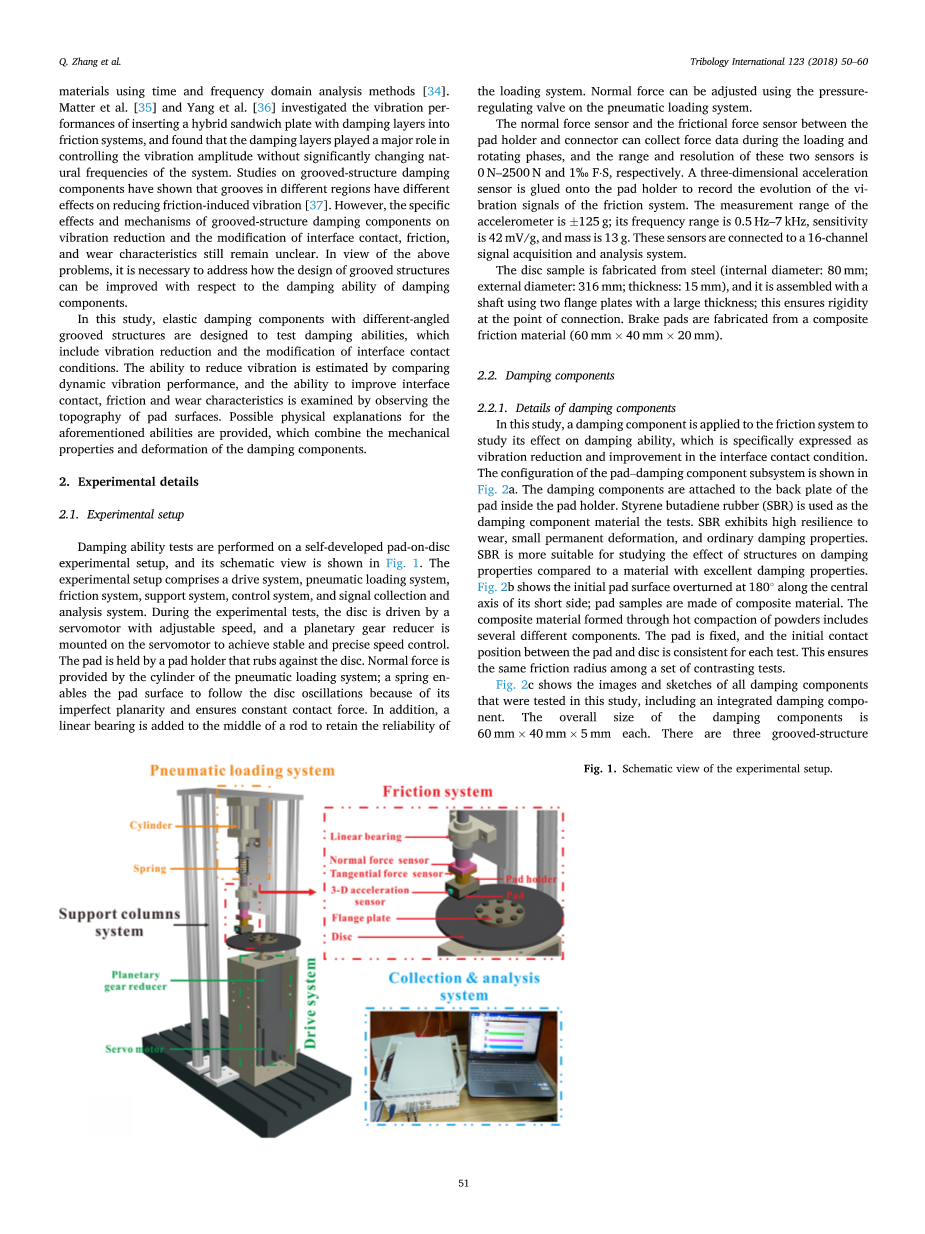

2.1实验装置

阻尼能力测试在自行开发的盘上实验装置上进行,其示意图如图1所示.实验装置包括驱动系统,气动加载系统,摩擦系统,支持系统, 控制系统和信号收集和分析系统。在实验测试过程中,圆盘由速度可调 的伺服电机驱动,行星齿轮减速器安装在伺服电机上,实现稳定精确的速度控制。垫由垫支架固定,垫支架与盘摩擦。气动加载系统的气缸提供法向力;由于其不完美的平面性,弹簧使垫表面能够跟随盘振动,并确保恒定的接触力。此外,在杆的中间增加了一个直线轴承,以保持装载系统的可靠性。可以使用气动加载系统上的压力调节阀调节法向力。

垫支架和连接器之间的法向力传感器和摩擦力传感器可以在加载和旋转阶段收集力数据,这两个传感器的范围和分辨率是0 N-2500 N和1permil;Fsdot;S。三维加速度传感器粘在垫座上,记录摩擦系统振动信号的演变。加速度计的测量范围为(-125,125)g;其频率范围为0.5 Hz-7 kHz,灵敏度为42 mV / g,质量为13 g。这些传感器接到16通道来进行信号采集和分析系统。

圆盘样品由钢制成(内径:80mm;外径:316mm;厚度:15mm),并且由两个很厚的法兰板与轴组装而成,这确保了连接点的刚性。制动衬块由复合摩擦材料(60 mm times; 40 mm times;20 mm)制成。

2.2阻尼部件

2.2.1 阻尼部件的细节

在这项研究中,一个阻尼元件应用于摩擦系统,以研究其对阻尼能力的影响,具体表现为减振和界面接触条件的改善。垫阻尼组件子系统的配置如图2a所示。阻尼部件附接到垫支架内部的垫的后板。苯乙烯丁二烯橡胶(SBR)用作阻尼元件材料的测试。SBR具有高耐磨性,小的永久变形和普通的阻尼特性。与具有优异阻尼特性的材料相比,SBR更适合研究结构对阻尼特性的影响。图2b表示初始衬垫表面沿其短边的中心轴在180°处翻转;垫样品由复合材料制成。通过热压粉末形成的复合材料包括几种不同的组分。垫是固定的,垫和盘之间的初始接触位置对于每个测试是一致的。这确保了一组对比测试中摩擦半径是一样的。

图2c显示了在本研究中测试的所有阻尼组件的图像和草图,包括集成的阻尼组件。阻尼部件的整体尺寸为60mmtimes;40mmtimes;5mm。有三个具有00,450和900凹槽的阻尼部件分别命名为A-0,A-45和A-90。这些斜槽结构阻尼构件是根据以往的一系列试验选择的,其中阻尼构件对阻尼能力的影响在角度值为0、45和90时有显著差异。阻尼部件的槽面被推到衬垫的背板上。凹槽结构阻尼部件的脊区域在切割凹槽后必须一致。这是凹槽尺寸设计的基本准则,使不同角度的凹槽结构阻尼构件在与衬垫样品接触时具有相同的脊区。槽的详细尺寸如表1所示。

图1.实验装置示意图

图2(a)衬垫阻尼部件子系统的配置;(b)初始垫表面;(c)所有阻尼部件的图像和草图。

表1 凹槽结构的详细尺寸

|

阻尼部件 |

w/mm |

d/mm |

h/mm |

|

A-0 |

7.5 |

6 |

2.5 |

|

A-45 |

12 |

10 |

2.5 |

|

A-90 |

5 |

4 |

2.5 |

2.2.2不同阻尼元件的机械性能

对四种不同的阻尼部件进行动态机械分析(DMA)测试以获得它们的机械性能。DMA是一种将振荡应力施加到试样(强制振动振荡模式)并测量样品中产生的应变的实验技术。储能模量E代表弹性材料的弹性,它与负载循环期间储存的最大能量成正比[32,38,39].在压缩模式下使用 DMAQ800测力计进行DMA测试。DMA测试中的测试样品按照一定比例缩放到小尺寸。温度控制在35 0C,频率设定为10Hz,振动幅度范围为0至80 mu;m。使用与设备相关的特定软件获得储能模量。

图3所示的结果表明,集成阻尼元件具有最大的存储模量。此外,不同结构的阻尼构件的储能模量也有不同程度的降低。这表明槽形结构阻尼构件的弹性优于整体阻尼构件。A-45阻尼元件的储能模量最小,说明该元件的弹性最佳。

图3 不同阻尼元件的储能模量

2.3 锤击影响测试

进行锤击冲击试验以隔离机械摩擦系统的固有频率特性,并将这些 特性与不同阻尼部件摩擦系统的减振效果相关联。在锤击冲击测试期间, 盘和垫处于组装接触状态,并且测试在单输出模式下进行。锤击在盘上不同位置,持续时间无限小,这导致在频域内振幅恒定,这是通过使用三维加速度传感器记录的信号获得的[40]。

2.4阻尼能力测试

在进行测试之前,在不同的正常载荷和转速下进行了一系列先前的测试。振动加速度信号结果表明,原始摩擦系统(任何结构中没有阻尼分量)在1000N的正常载荷下以25rpm的转速产生最强的振动。因此,试验在正常荷载和 转速时能更清晰地显示不同阻尼元件的减振效果。

在测试中,首先,使用丙酮清洁盘和垫表面,并使用蒸馏水清洁阻 尼部件并通过吹气干燥。然后,对每个摩擦系统进行30分钟的磨合程序。所有测试均在受控的周围环境(24-27 0C和60 10%RH)中进行。摩擦试验进行3小时。本研究中的每个试验进行4次以上,以确保结果的重复性。

测试结束后,对焊盘表面进行形貌分析,使用光学显微镜和白光干涉仪来表征界面接触、摩擦和磨损特性。

2.5 有限元模型

FE分析采用ABAQUS 6.10软件进行。用ABAQUS/标准求解器模拟了垫层表面的接触压力分布和阻尼元件的变形。根据实验装置的实际几何测量值,建立了包括弹簧架、弹簧、轴承、杆、两个力传感器、垫片架、垫片、两个翼缘板和一个圆盘的数值模型。图4为简化后的三维有限元模型及其边界条件和荷载。这种FE模型使用多达104,515个砖元素,大约有130,378个自由度。模型采用8结点C3D8单元网格化。此外,数值模拟分析中使用的有限元模型零件的材料性能是基于其实际值。具体参数及其值如表2所示。对于阻尼元件,假设SBR是一种超弹性材料,遵循Mooney-Rivlin模型。进行了单轴拉伸试验,计算了相应的摩尼-瑞夫林参数。由于转速低、测试时间短,本文没有考虑摩擦生热的影响。阀瓣表面定义为主表面,阀瓣表面定义为从动表面。

图4 (a)实验装置的有限元模型和(b)有限元模型的载荷和边界条件。

3.结果

3.1.不同摩擦系统的振动加速度特性

图5a为原始摩擦系统的切向振动加速度信号,以及含有完整阻尼元件和三种不同槽状结构阻尼元件的摩擦系统的实验测试结果。所选的时间周期代表产生摩擦振动的稳态阶段。在原摩擦系统中,振动加速度信号呈现明显的振荡,此时摩擦界面产生强烈的摩擦诱发振动。在振动信号中观察到一些明显的突变,这主要归因于表面跳动效应。对于含阻尼元件的摩擦系统,切向振动加速度信号的幅度明显减小。此外,突变振幅减小,表明阻尼分量显著降低了表面跳动效应。采用三种不同阻尼元件的摩擦系统与采用组合阻尼元件的摩擦系统相比,其切向振动加速度降低程度不同。A-45系统的减振效果最好,突变几乎消失。不仅切向加速度表现出这种变化趋势,垂直方向的振动加速度在一系列试验中也表现出类似的减小趋势。

计算了各摩擦系统的切向振动加速度均方根值,分析了槽型结构对减振效果的影响。每个摩擦系统的五种试验结果如图5b所示。在所有五种试验中,原系统均能观察到较大的振动加速度幅值。当有或没有沟槽结构的阻尼元件加入摩擦系统时,均方根值减小到不同程度。对于A-45系统,切向振动加速度的均方根值最小。对于A-90系统,RMS值与综合阻尼元件系统相同,减振效果为平均水平。结果表明,A-45槽形阻尼元件通过削弱表面跳动效应,具有较好的减振效果。

在时域分析的基础上,通过频域分析得到了各摩擦系统切向振动加速度的功率谱密度(PSD)结果。本文利用快速傅里叶变换将信号从原始时域转换为频域表另一个大约是200赫兹。主所有摩擦系统的主振动频率和对应的详细能级如表3所示。对于大约200Hz的频率值,所有摩擦系统都表现出较低的能量水平。在频率约为122Hz的情况下,阻尼元件系统的能量水平较原系统显著降低,A -45系统的主频率能量降低性能最好。这一现象表明,阻尼元件对摩擦系统的主振动频率影响不大;然而,在主导频率为122Hz时,它大大降低了摩擦引起的振动水平。

表2有限元分析中使用的组件的材料参数

表3所有摩擦系统的主要振动频率的详细能量水平

图6所有摩擦系统的振动加速度的PSD结果