间歇式煤粉加料机设计毕业论文

2020-02-19 18:23:40

摘 要

间歇式煤粉加料机在工业上广泛运用,是国内外诸多企业重点研发的关键设备之一。

本文对间歇式煤粉加料机的各个控制部位和复杂的组合运动机构进行研究分析,还原其最根本、最基础的机械运动,并充分详细地讲解加煤机的工作原理及组成机构。

首先,论文在确立加煤机整体设计方案的基础上,对齿轮组、链轮组、间歇机构和四杆机构的零部件进行详细地设计计算并完成校核,确保加煤机整个工作系统能长久稳定地工作;其次,对加煤机的加煤系统进行了深入的研究与分析;最后,针对加煤部件进行详细的设计计算,以达到精准控制加煤量的目的。

在此基础上,利用CAD绘图软件对加煤机各组成零部件进行辅助设计,完成了加煤机的总体装配图和关键结构零部件图的绘制。

关键词:加煤机;间歇机构;设计计算

Abstract

The intermittent pulverized coal feeder is widely used in industry and is one of the key equipments developed by many enterprises at home and abroad.

In this paper, various control parts and complex combined motion mechanism of intermittent pulverized coal feeder are studied and analyzed to restore its most fundamental and basic mechanical motion, and fully explain the working principle and composition mechanism of the stoker in detail.

Firstly, on the basis of establishing the overall design scheme of the stoker, the paper designs and calculates in detail the parts of the gear set, sprocket set, intermittent mechanism and four-bar mechanism and completes the check to ensure that the whole working system of the stoker can work stably for a long time.Secondly, the coal feeding system of stoker is deeply studied and analyzed.Finally, detailed design and calculation are carried out for the coaling components, so as to achieve the purpose of precise control of coaling amount.

On this basis, the CAD drawing software is used to assist the design of each component part of the stoker, and the overall assembly drawing and key structural parts drawing of the stoker are completed.

Keywords: Feeding system; Intermittent mechanism; Design calculation

目录

摘要 I

Abstract II

1绪论 1

1.1课题背景 1

1.2研究目的及意义 1

2加煤机的组成结构分析 2

2.1总体结构组成及工作原理 2

2.2加煤系统 5

2.3传动系统 6

2.4本章小结 6

3电动机和减速装置的选择 7

3.1电动机计算及选择 7

3.2减速装置的计算及选择 7

3.2.1减速器的计算及选择 7

3.2.2齿轮组的设计及计算 8

3.3本章小结 9

4加煤机的结构设计与计算 10

4.1链传动的设计 10

4.1.1链条的结构和原理 10

4.1.2链轮的结构尺寸设计与计算 11

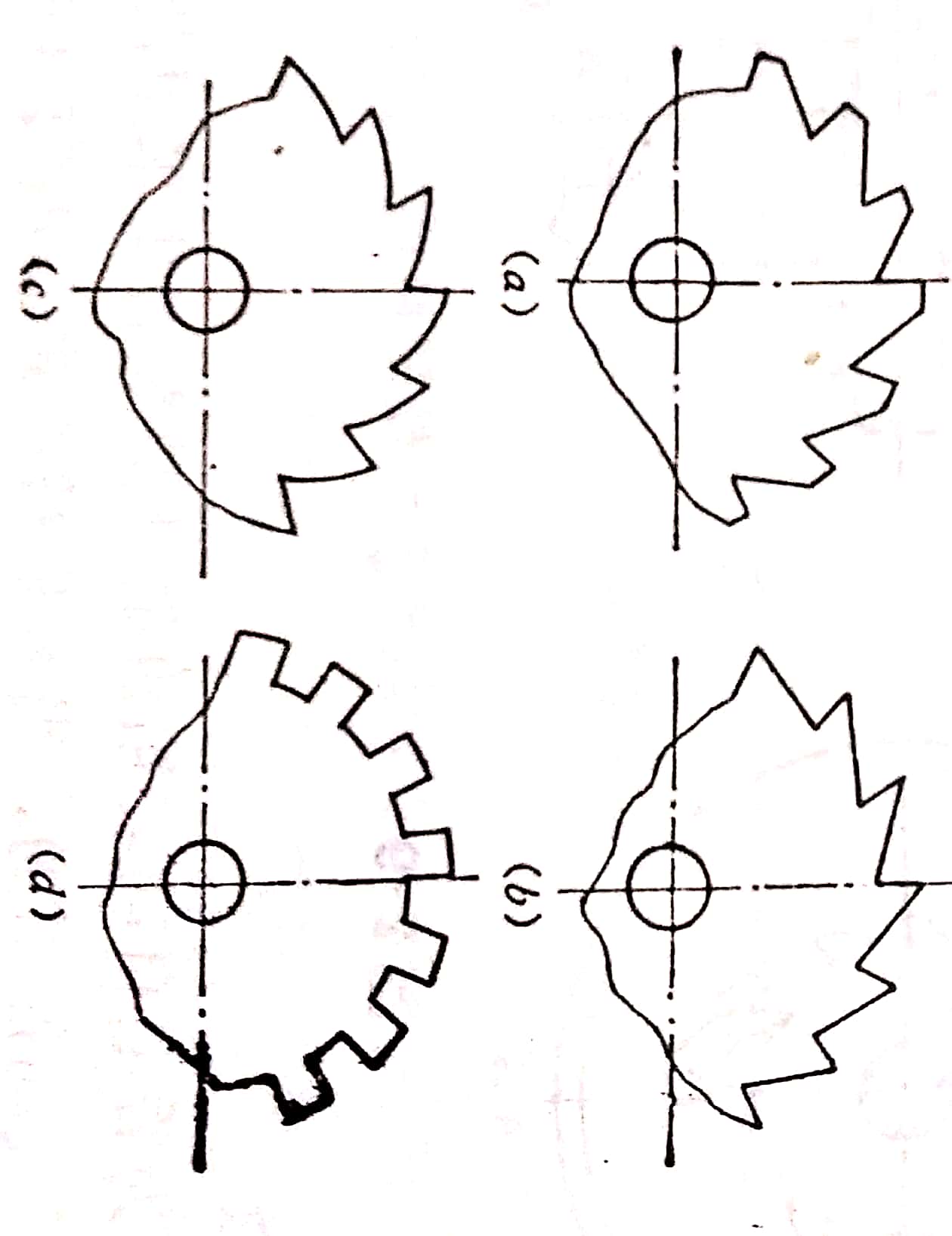

4.2间歇机构的结构设计 13

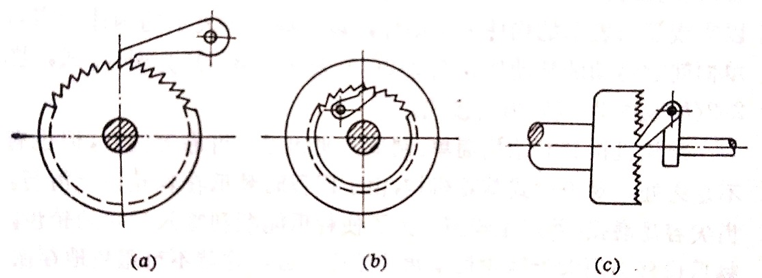

4.2.1棘轮机构的基本型式和工作原理 13

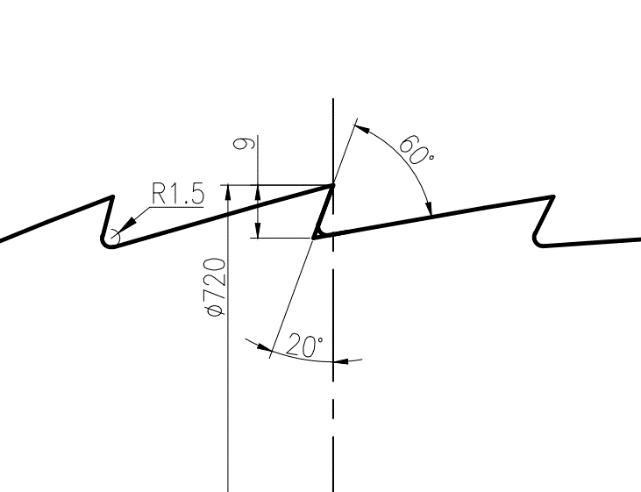

4.2.2棘轮的尺寸设计与计算 14

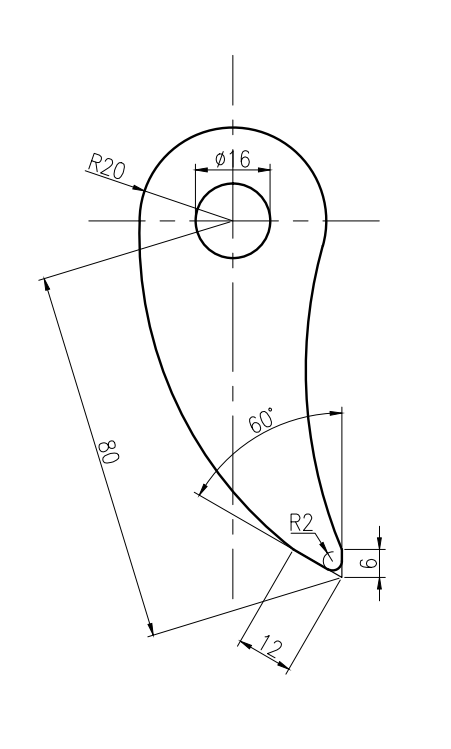

4.2.3棘爪的尺寸设计与计算 15

4.3四杆机构的结构设计 16

4.3.1四杆机构的基本形式和工作原理 16

4.3.2四杆机构的尺寸设计与计算 17

4.4轴的结构设计及校核 19

4.4.1轴的设计 19

4.4.2轴的校核 20

4.5轴承的选用和校核 23

4.6本章小结 23

5总结与展望 24

5.1总结 24

5.2展望 24

参考文献 25

致谢 26

1绪论

1.1课题背景

煤炭是中国的基础能源,属于不可再生能源,在一次能源构成中占70%左右。目前,煤炭行业作为国内传统的第二产业之一,虽然称为夕阳产业,但是仍然是我国能源的主要来源之一。因此对于煤炭的合理、高效利用,显得更加重要。

煤粉加料机是火力发电厂的重要设备之一,此外,在玻璃、陶瓷行业也有广泛运用。不管在火力发电厂或其他的工业生产行业,其工作过程都是持续进行的,不允许出现停机、停产的情况。否则会造成严重经济损失,也对人民生活带来诸多不便。这也决定了其生产线上的设备也必须能够持续稳定长久地运行。因此,煤粉加料机是影响其生产过程的关键设备之一。

目前市场上主要的煤粉加料机产品主要包括叶轮加煤机、振动加煤机、往复式给煤机、活化给煤机、螺旋给煤机、埋刮板给煤机等几种类型。本次课题研究的间歇式煤粉加料机属于机械式叶轮加煤机的一种。叶轮拨煤机构采用变频无级调速实现给煤量的调节,达到连续、定量的给煤目的。

1.2研究目的及意义

煤粉加料机存在的最大问题就是粉尘扩散,污染室内空气环境,对人体健康有极大危害。由于煤粉尺寸不同、形状不规则,具有一定的流动性,若工作环境的密闭性遭到破坏,煤粉很容易漏出,对工作环境造成污染,也不利于设备的正常运行。设计出安全可靠、环境友好的加煤机结构是国内外各企业开发设计的热门课题之一。

如上所述,由于煤粉粒度小、具有流动性且容易产生扬尘。而当前我国自行研发设计的煤粉加料机尚未完善,煤量控制精度不高。因此,研究新型煤粉加料设备显得愈发重要。

实际上,煤粉加料机设计的重难点在于定量加料。煤气发生炉的加煤量需控制均匀,使煤能在一定的时间内充分、持续、稳定地燃烧,节约用煤、有效合理利用能源的同时减少有害气体的排放。机械系统自动控制加煤,减少人工成本,提高加煤效率,也提高工作效率。

综上,论文的研究成果具有一定的理论与实际意义,对国内外研究煤粉加料机具有一定的推动和促进作用。

2加煤机的组成结构分析

对于机械式加煤机的研究,不包括当前市场中流行的自动控制系统的研究。而是对于机械系统的拆解研究分析,细化机构的每一个运动细节,理清加煤机的装配顺序,对于加煤机的装配过程有一定程度的掌握。利用CAD、Pro/e等建模软件进行模拟再现,掌握其中蕴含的机械原理和不同形式的机械运动。

2.1总体结构组成及工作原理

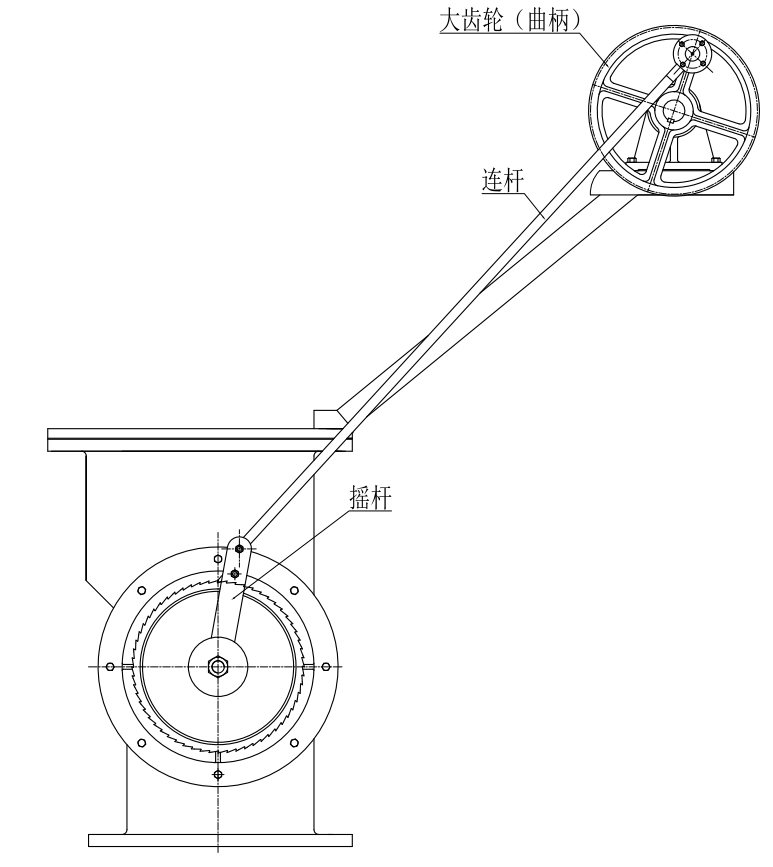

加煤机的系统组成主要包括加煤系统和传动系统。而其中一些机构既是加煤系统的一部分,也是传动系统的重要组成部分。例如,齿轮组既是减速传动装置的一部分,同时也是四杆机构中的曲柄。

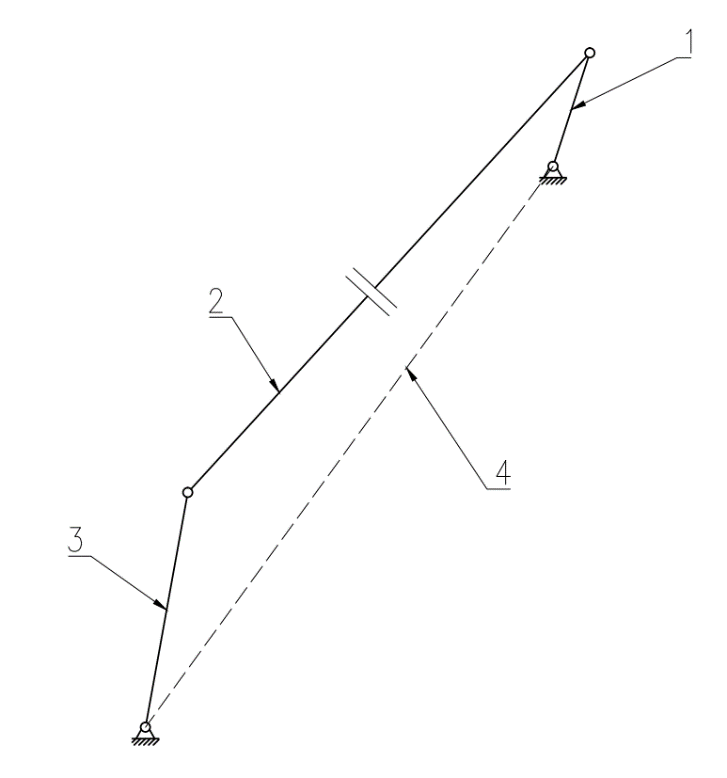

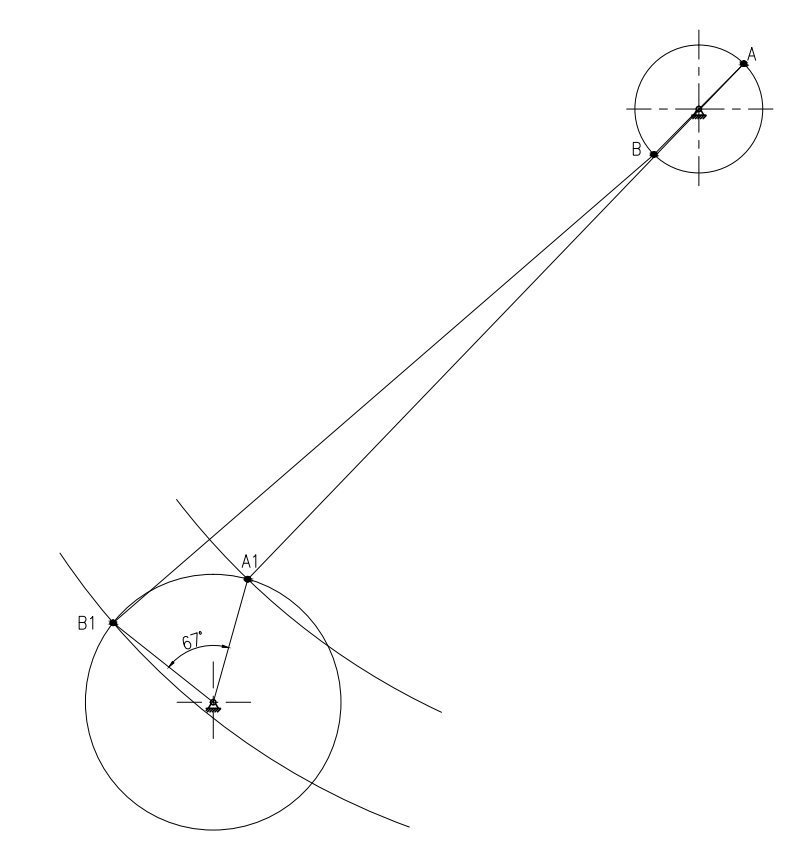

机械运动的起源都来自电机,选择具有合适传动比的减速器,将转速降到符合设计要求的范围内,再设计出具有一定传动比的齿轮组来控制大齿轮转速。大齿轮做为四杆机构中的曲柄将圆周运动转化成连杆的循环摆动,连杆带动摇杆架完成具有一定摆动角度的摇摆运动。如图2.1所示。

图2.1 加煤系统组成部分

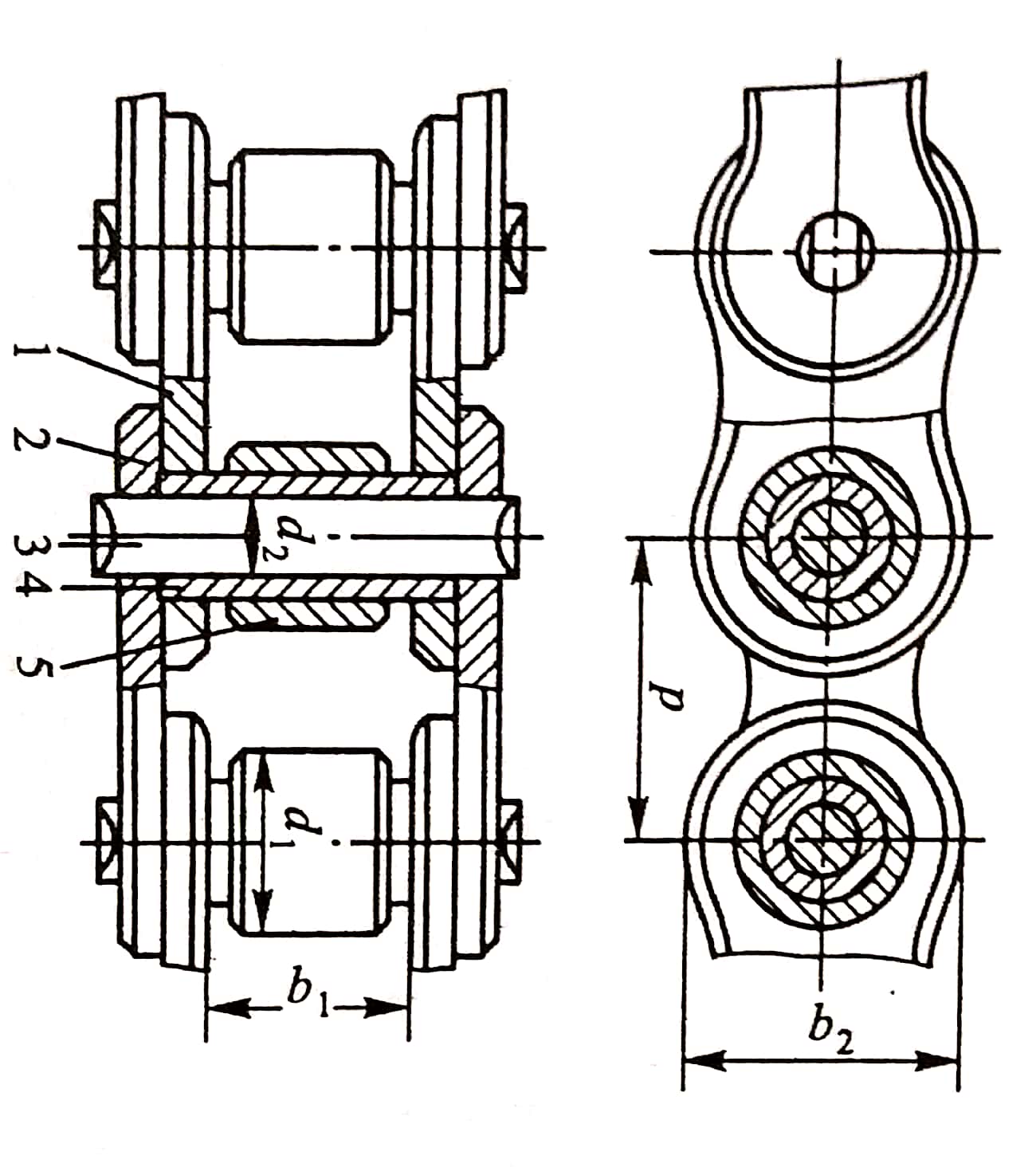

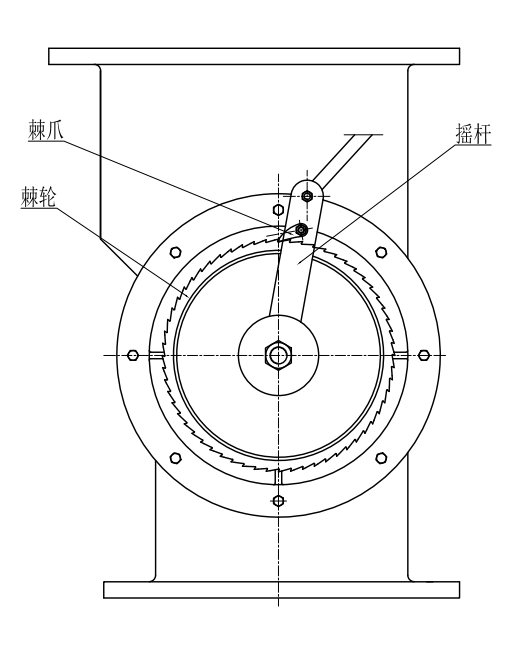

在摇杆上连接有棘爪,而棘爪作为间歇运动机构的组成部分之一,推动棘轮转动。当摇杆刚开始进行摆动时,棘爪在棘轮的轮齿上滑动,尚未推动棘轮,此时棘轮是静止的,这就是空程。如图2.2所示。

图2.2 间歇运动机构

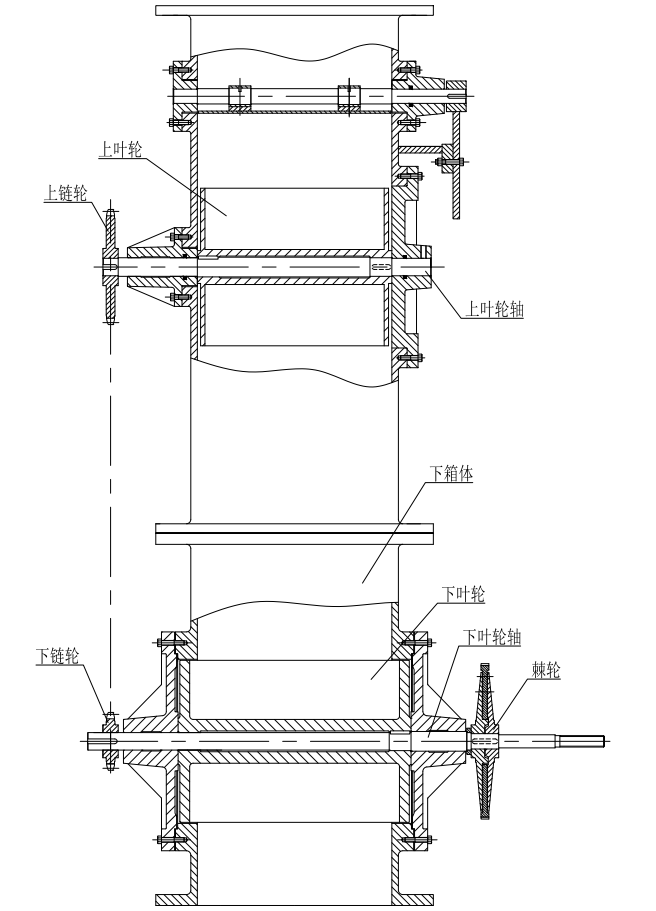

与棘轮同轴连接的下叶轮和下链轮也因此同步转动;下叶轮旋转向煤气发生炉加煤,下链轮将转动通过链条传递到上链轮,与上链轮同轴连接的上叶轮也同步转动向下箱体加煤。如图2.3所示。

此外,加煤机还有加煤量调节控制部分,将在2.2节中做更为详细地介绍。加煤机的箱体部分根据叶轮、链轮、棘轮以及轴的尺寸大小和中心高度做特殊性设计,可做适当调整。链轮的中心距决定了箱体的高度,也决定了加煤机的整体大小。

减速装置的支撑设计及安装高度需要满足四杆机构的尺寸要求,使四杆机构能良好地安装配合,保证传动的稳定性。

图2.3 传动系统组成部分

2.2加煤系统

四杆机构和间歇运动机构构成了加煤系统的主体部分。

四杆机构的运动最终转化成棘爪推动棘轮转动,而棘轮的转角及转速控制着加煤量。四杆机构各杆的长度以及安装位置控制棘轮的转角,电机转速和减速装置控制棘轮转速。可以通过合理调节不同的尺寸参数控制加煤机的加煤量。

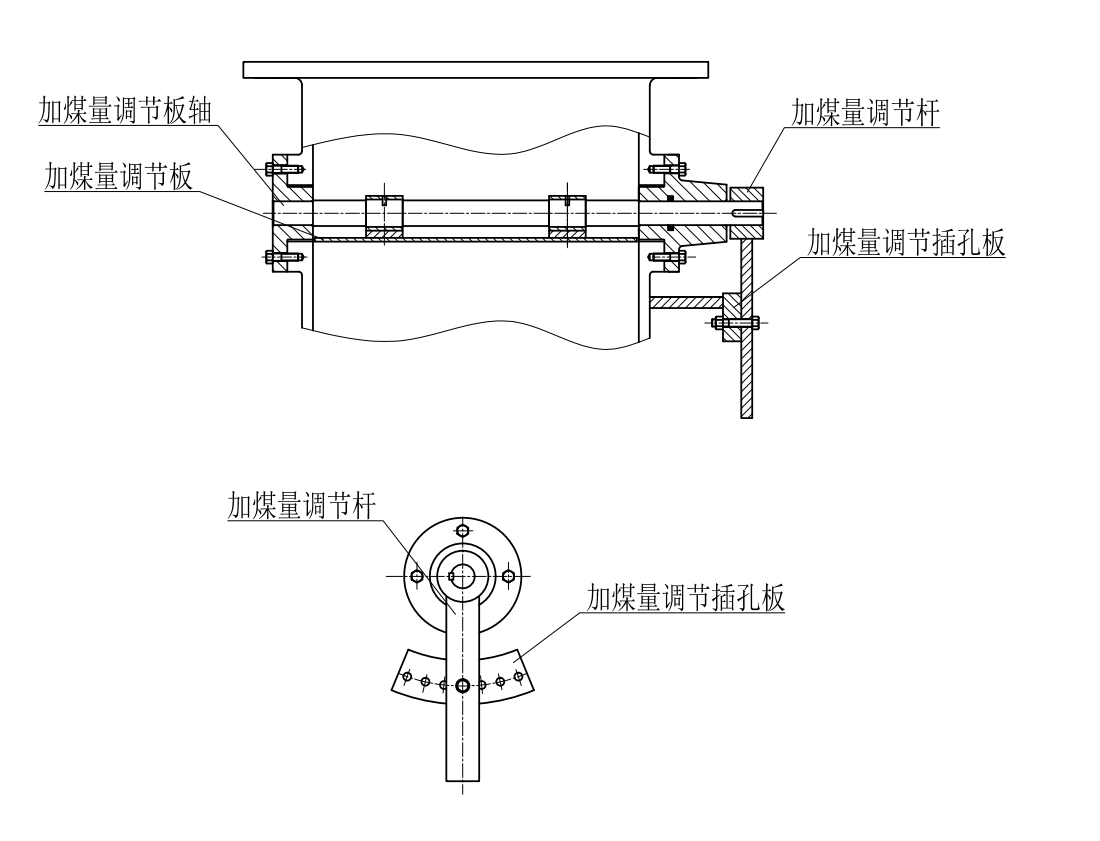

加煤量辅助控制部分,由加煤量调节杆、加煤量调节板等多个部件组成。如图2.4所示。

图2.4 加煤量辅助控制部分

加煤量调节板和加煤量调节杆分别以销和键连接在加煤量调节板轴上,加煤量调节杆以螺栓连接在加煤量调节插孔板上,加煤量调节插孔板焊接在上箱体。松开螺栓,旋转加煤量调节杆,加煤量调节板也随之旋转,控制从加煤机顶部进入箱体煤量。

加煤系统的主控制系统与辅助控制系统,前者控制进入煤气发生炉的煤量,后者控制进入箱体的煤量。两者相辅相成,又各自分工,从而精准控制加煤机的加煤量。

2.3传动系统

传动系统包括齿轮组、四杆机构、间歇运动机构、叶轮组、链轮组等。齿轮组的圆周运动经过四杆机构,转变成摇杆的摆动,通过间歇机构变成棘轮的角度转动,从而带动叶轮与链轮转动。如上图2.1和图2.3所示。

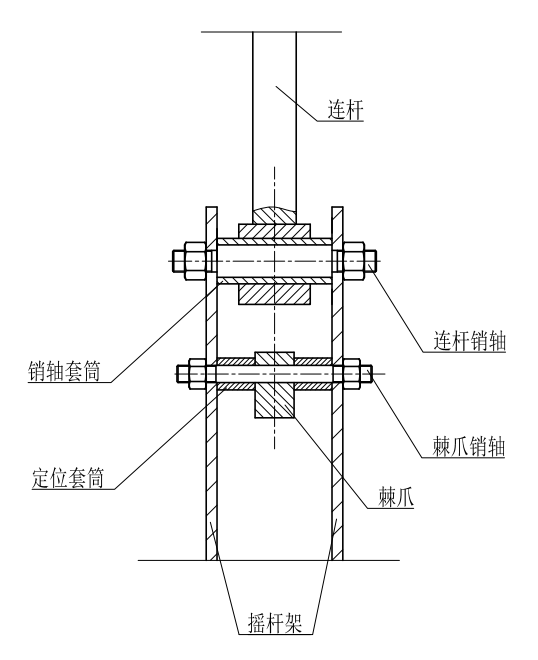

在大齿轮上设计一个合适的孔,利用销轴将大齿轮与连杆连接,使连杆能随大齿轮转动而运动。摇杆架需要两个,同样使用销轴连接,螺纹固定,将连杆和棘爪连接起来。如图2.4所示。

图2.4 摇杆架的连接

大齿轮与连杆的连接设计,需考虑到大齿轮直径与四杆机构中曲柄的长度的关系,使大齿轮既能满足减速比的要求,也能满足曲柄长度的要求。设计好摇杆的摆角,避免连杆与棘轮等其他零件发生干涉。旋转运动中,轴毂的配合公差的选择,以及相应润滑剂地使用,避免卡阻现象,尽量降低功率损耗。

2.4本章小结

本章对加煤机的两个主要系统进行了结构拆分和原理分析。

对加煤系统的主控制部分和辅助控制部分进行深入详细地分析,为后续章节设计计算加煤零部件奠定理论基础;对传动系统的动力传动过程和各机构的运动进行研究,发现传动系统设计过程中需要注意的问题,避免设计出的加煤机无法进行实际制造和投入生产。

3电动机和减速装置的选择

工作条件和工作要求:每小时加煤2吨,每小时加煤时间20~30分钟,每分钟10个工作过程,两台加煤机分别给两台煤气发生炉加煤。

初步拟定一小时加煤时间:20(分钟)

一小时工作过程:20×10=200(个)

单个工作过程加煤量:2000/200=10(千克)

设大齿轮作一次圆周运动为一个工作过程,即大齿轮转速:n2=10r/min。

3.1电动机计算及选择

煤粉加料机工作过程负载平稳,且需要长期稳定运行,可以选用电源电压为380V的Y系列三相异步电动机。Y系列电动机为全封闭自扇冷式笼型三相异步电动机,机械行业标准为JB/T 10391-2008。

通过计算,匹配传动比,初步选定电机同步转速为1000r/min,满载转速为960r/min。依据实际工作状况,使齿轮组等机构能达到目标转速,并能持续正常地运行,选定电机额定功率为5.5kW。确定电机型号为Y132M2。

3.2减速装置的计算及选择

电机满载转速n=960r/min,大齿轮转速n2=10r/min。总传动比i总=960/10=96。初步选定减速箱减速比i1=20,齿轮组减速比i2=96/20=4.8。

3.2.1减速器的计算及选择

查阅《机械设计手册》选择合适的减速器型号。选择ZLY型硬齿面圆柱齿轮两级减速器,机械行业标准JB/T 8852-2001。此系列减速器要求高速轴输入转速n≤1500r/min,齿轮传动圆周速度v≤20m/s。此前选择的电机的满载转速为960r/min,可以直接通过联轴器连接到减速器。

根据前面的计算结果,选择减速器为两级减速,传动比i1=20;低速级中心距为112mm。根据装配图中电机、减速器和小齿轮装配位置,选择电机的装配型式为Ⅰ型。减速器标记代号:ZLY 112-20-Ⅰ。

此减速器一般在-40℃~45℃的工作环境下运行,当工作环境温度低于0℃时,在启动前应先使用润滑油进行预热。

3.2.2齿轮组的设计及计算

齿轮组选用直齿圆柱齿轮,齿轮精度:7级。由于小齿轮的啮合次数更多,需要有更高的强度和耐磨性。因此,高速齿轮(小齿轮)选用硬齿面,低速齿轮(大齿轮)选用软齿面。材料都选用45钢,但热处理方式不同。小齿轮调制处理,齿面硬度229~286HBS,大齿轮正火处理,齿面硬度169~217HBS。

根据《机械原理与机械设计》查找基本参数与计算公式。初步选定齿轮基本参数如表3.1。

表 3.1

模数m | 压力角α | 齿顶高系数ha* | 顶隙系数ca* |

8 | 20° | 1.0 | 0.25 |

初步选定小齿轮齿数z1=18,大齿轮齿数z2=87。

实际传动比:i2实= z2/ z1=4.83 (3.1)

大齿轮实际转速:n2实= =9.93r/min (3.2)

与目标转速误差:Ω= ×100%=0.7%

经过计算,发现当小齿轮齿数z1=18,大齿轮齿数z2=87时,大齿轮的转速与目标转速误差仅为0.7%<5%,满足实际生产工作要求。

分度圆直径:d = mz (3.3)

d1=8×18=144mm;d2=8×87=696mm

中心距:a= =840mm (3.4)

齿顶高:ha= ha*×m=1.0×8=8mm (3.5)

齿底高:ca=(ha* ca*)×m=(1.0 0.25)×10mm (3.6)

齿顶圆直径:da = m(z 2) (3.7)

da1 = 8×(18 2)= 160;da2 = 8(25 2)=712mm

齿根圆直径:df = m(z-2.5) (3.8)

df1 = 8×(18-2.5)=124mm;df2= 8×(25-2.5)=676mm

齿宽:b2=150mm;b1=150 10=160mm

预估轴径:D = C (3.9)

(假设减速器与齿轮组传动过程中无功率损耗)

D1=C=112×=54.4mm,取为60mm。

D2=C=112×=92.0mm,取为90mm。

因为实际传动过程中存在功率损耗,所以预估轴径计算结果比实际取值大。

将齿轮组的尺寸参数列入表3.2。

表3.2

齿数z | 分度圆直 径d/(mm) | 齿顶圆直径da/(mm) | 齿底圆直径df/(mm) | 齿宽b/(mm) | 预估轴径D/(mm) | |

大齿轮 | 87 | 696 | 712 | 676 | 150 | 90 |

小齿轮 | 18 | 144 | 160 | 124 | 160 | 60 |

3.3本章小结

本章在确定了加煤机总体结构的前提下,针对加煤机减速装置进行详细的设计计算,其中减速比的合理搭配与控制是本章中的重难点。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: