10t卷扬机玻璃钢管脱模装置设计毕业论文

2020-02-19 18:23:26

摘 要

随着工业发展需要及中国城市化进程加快,各种管材的品种规格不断丰富,质量产量不断提高。尤其是塑料管迅速发展,玻璃钢管作为其中之一凭借其强硬轻质,耐腐蚀耐低温,耗能低寿命长等优势广泛应用于多个领域。玻璃钢管的主要生产设备有纤维缠绕装置与脱模装置。

本文完成了玻璃钢管脱模装置整体设计方案,包括脱模装置的主体结构设计,装夹部位的设计,液压与传动部分的选型,考虑到对芯模与玻璃钢管的保护的设计等,对部分轴与键进行了校核。脱模装置利用V型夹具与脱模圆环固定玻璃钢管,液压装置推动芯模,卷扬机拉动脱模小车在水平导轨上水平运动并拉动芯模从脱模圆环中拖出完成脱模作业。

关键词:玻璃钢管;脱模;卷扬机

Abstract

With the needs of industrial development and the acceleration of China's urbanization process,the variety specifications of various pipes are continuously enriched, and the quality and output are continuously improved.Especially the rapid development of plastic pipes,As one of the fiber reinforced plastic pipes, it is widely used in many fields due to its strong and light weight, corrosion resistance, low temperature resistance, low energy consumption and long life.The main production equipment for fiber reinforced plastic pipes is a filament winding device and a demolding device.

In this paper, the overall design of the demoulding device for fiber reinforced plastic pipes is completed, including the main structure design of the demoulding device, the design of the clamping part, the selection of the hydraulic and transmission parts, the design of the protection of the core mold and glass tube, etc., and the part of the shaft and the key are checked. The stripping device USES v-type fixture and the stripping ring to fix the glass tube. The hydraulic device pushes the mandrel. The winch pulls the mandrel car to move horizontally on the horizontal guide rail and pull the mandrel out of the ring to complete the stripping operation.

Key Words:Fiber reinforced plastic pipes;StriPPIng mold;Winch

目 录

第1章 绪论 1

1.1 课题研究背景、目的和意义 1

1.2 国内研究现状 2

1.3 本文主要研究内容 3

第2章 玻璃钢管脱模装置的工作原理 4

2.1 玻璃钢管脱模装置的设计思路 4

2.2 脱模装置整体结构 4

2.3 玻璃钢管脱模的工作方式 5

第3章 玻璃钢管脱模装置总体结构设计 6

3.1 脱模装置底座的设计 6

3.2 玻璃钢管固定装置设计 6

3.3 接头的设计与校核 8

3.4 脱模小车的设计 9

3.5 直线导轨的设计 10

3.6 芯模支撑座的设计 11

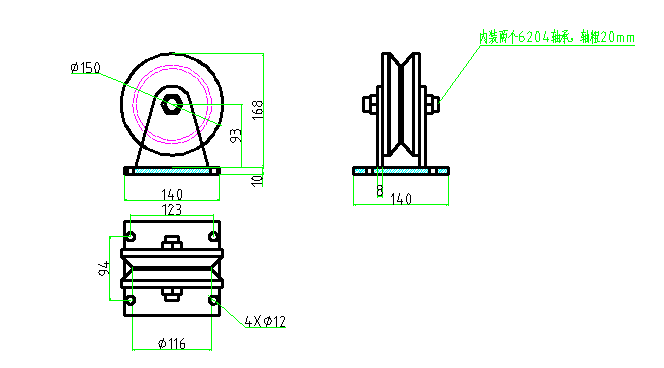

3.7 导向滑轮的设计 12

第4章 脱模装置标准件选型 14

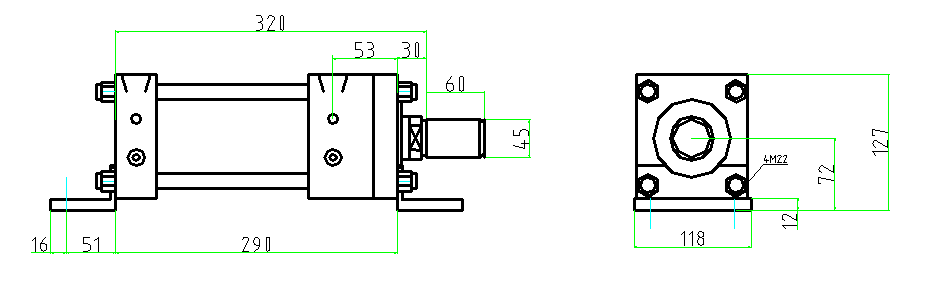

4.1油缸的选型 14

4.2卷扬机的选型 15

4.3轴的校核 17

4.4键的校核 17

第5章 总结与展望 19

5.1 总结 19

5.2 展望 19

参考文献 21

致 谢 22

第1章 绪论

- 课题研究背景、目的和意义

1.1.1 玻璃钢的特点与应用

当单一的一种材料的性能无法满足人们的使用需要时,将两种或多种材料复合在一起,可以形成一种新的满足生产生活的新型材料,这就是复合材料。玻璃钢(Fiber Reinforced Plastic,FRP)又被称为玻璃纤维增强塑料,是利用玻璃纤维或者其他制品作为增强材料的一种复合材料,用途十分广泛。玻璃钢具有以下的的优势:

- 轻质高强:具有与碳钢相近的抗拉强度,但相对密度远远小于碳钢,仅为碳钢的四分之一。 比强度接近合金钢的。因此,它通常用于航空航天设备或其他需要减轻自重的产品。

- 耐腐蚀:玻璃钢管具有良好的耐腐性能,对于空气或水中及一般溶度的酸、碱、盐以及多种油类和溶剂都有良好的抵抗性能。所以广泛运用于管道运输与化工领域。

- 电性能好:玻璃钢绝缘性能好,常常作为绝缘体的材料,具有良好的微波透过性,广泛地应用于雷达线罩。

- 热性能好:玻璃钢导热率低,仅为金属的几百分之一,在瞬时高温的情况下,是作为绝热材料很好的理想选择。

- 可设计性好:工艺性能优良,可以根据使用需求,灵活的设计产品结构与成型工艺,经济效益好。

在玻璃钢的制品中,玻璃钢管作为一种重要的玻璃钢制品,凭借其具有的强耐腐蚀性,运输损耗较低,使用寿命长,安装便利,成本较低的特点,广泛应用于水利水电,工程化工,能源输送,城市管道,污水处理等领域。

近年来,随着中国城市化的不断发展以及人口,资源与环境的三者平衡,结合先进科学技术与工业发展的需要。管材与管件的规格越来越丰富,在产能与质量上都得到了巨大的提升。尤其是塑料管材迅速发展,得到社会的广泛关注,有着深远的发展前景。

1.1.2 玻璃钢管制造工艺

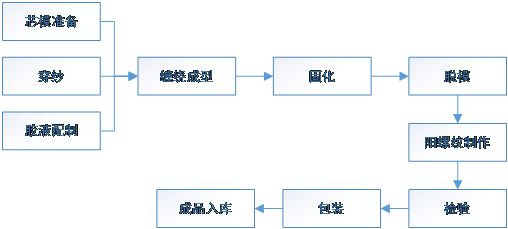

玻璃钢管的生产方式主要为缠绕成型,玻璃钢管的生产是以环氧树脂为基体材料,玻璃纤维或碳纤维为增强材料,微机控制使纤维在芯模上有规律地缠绕成型。玻璃钢管制作中需要加入固化剂,在常温或加热条件下,实现环氧树脂的固化,基体材料与增强材料形成统一稳定的结构体。然后利用脱模装置分离玻璃钢管与芯模,之后通过后期加工得到玻璃钢管成品,经过检验后包装入库。主要的制造工艺流程如图1.1.

图1.1 玻璃钢管制造工艺流程

1.1.3 玻璃钢管脱模装置的意义

由玻璃钢管的制备工艺可以知道,玻璃钢管的主要生产方式就是纤维缠绕,通过将纤维缠绕在不同规格型号的芯模上得到不同规格的玻璃钢管。因此,脱模作业是玻璃钢管制造工艺中的重要环节,起到了分离芯模和玻璃钢管的作用。合理的玻璃钢管脱模装置可以起到保护芯模,提高产品质量与生产效率,减少时间费用与劳动成本的作用。

1.2 国内研究现状

在工件脱模的过程中,由于外界因素会发生摩擦与碰撞,这些外力因素的发生,或多或少会影响产品的质量或对芯模表面产生破坏。虽然这些因素是无法避免,但是却可以通过装置的改进从而减少影响的程度。为了减少破坏,提高产品的质量,脱模装置的研发优化可以从降低脱模力;保证脱模作业沿轴线工作,避免工件或芯模在脱模作业中被破坏;降低工件与芯模的粘合力;提高生产能力和生产效率等几个方面进行。

关于脱模装置的研究状况如下:贵州大学的郑伟刚针对球面滑履零件的薄壁球面结构特征,脱模力大,容易出现芯模断裂与顶出变形的现象。因此设计了芯模的锥形配合,并设计脱模装置为梯度脱模,通过这些措施,保护芯模与产品,解决了芯模断裂与顶出变形的问题。马鞍山轮毂有限公司的刘爱兵提出了一种改进的80MN车轮锻造加工工具。 该方法在不改变模具整体结构的情况下在上模具增加了一套脱模机构,并以车间水为动力源。利用机械脱模的方式代替原有的自重释放的方式,有效地解决了产品粘附问题。东北大学的吕新星等人针对传统的脱模的缺点,如劳动力密集,劳动强度高,安全性低,产品一致性差等,设计了基于6R机器人技术的自动脱模系统。自动脱模系统主要部分包括工业机器人,快换工具头,视觉定位系统和控制系统。首先,脱模系统利用单目视觉和激光测传感器的视觉定位系统快速标定拆卸目标的位置,系统自动稳定快速地控制机器人使用快换拆卸工具来完成脱模作业。在实际的应用中可以看出在大幅减少人员和充分的安全性能的前提下,脱模效率率和质量的提高是显而易见的。张家港市润禾橡胶有限公司设计了一种橡胶脱模装置,沿着工作台的水平方向设计有固定与抽取装置,固该装置利用垂直布置的定位板固定芯模和橡胶薄膜叠加后的半成品。定位板上有一个带有活塞杆的气缸,当固定半成品时,活塞杆伸出并且安装压力板。脱模时候,油缸作用在模具运动部件上,避免了对硅橡胶绝缘套管的直接作用并保护套管和芯棒。该设计结合液压装置脱模,产品稳定高效,避免了在脱模期间由不均匀的力引起的撕裂,有效地减少了劳动强度,提高了工作质量。

从上述脱模装置的研究现况可以看出,脱模装置发展的更加机械化、自动化,脱模质量与效率得到重视与提高。

1.3 本文主要研究内容

本文主要的目的是设计脱模装置实现脱模作业,并且满足制品最大直径为200mm,长度最大为2500mm;脱模力10t,脱模后保证芯模表面无损伤的要求,采用卷扬机传动液压辅助的脱模方式。在满足脱模要求的条件下根据绿色环保,高效节能的原则确定整体设计方案,对主要的元件选型设计校核,并利用autoCAD绘制装置的总装图与部装图及部分零件图。

第2章 玻璃钢管脱模装置的工作原理

2.1 玻璃钢管脱模装置的设计思路

玻璃钢管的脱模装置在整个玻璃钢管的生产流程中起到非常重要的作用,合适的脱模装置可以起到提高生产效率和产品质量,并且降低生产成本的作用。玻璃钢管脱模装置从以下几个原则出发进行进行设计:

- 脱模作业的进行精准,可靠,灵活,装置有足够的刚度和抗拉强度。

- 脱模过程中充分考虑对芯模与玻璃钢管的保护,减少破坏,提高产品质量,降低损坏率及返修率。

- 在满足脱模要求,不影响产品质量的前提下经济适用,操作方便,结构简单,有较高的生产效率。

玻璃钢管的脱模方法总体可分为两大类,一种是通过固定芯模,顶出玻璃钢管实现脱模作业。一种是通过固定玻璃钢管,拉动芯模实现脱模作业。由于本次设计采用的是卷扬机传动,钢丝绳存在一定幅度地晃动,若采用固定芯模,顶出玻璃钢管的脱模方式,为了保证传动的平稳以及脱模力的合理均匀,需要利用两个卷扬机拉动脱模圆环顶出玻璃钢管。采用两个卷扬机会加大钢丝绳的晃动,影响工作的平稳性,破坏芯模和玻璃钢管,导致整体的设计结构十分复杂,不适合高效节能的设计理念。因此本次设计采用固定玻璃钢管,拉动芯模的方式实现脱模作业。

为了保证脱模作业沿着轴线运动,减小碰撞力,保护芯模和玻璃钢管。设计脱模小车与导轨。脱模小车在导轨上由卷扬机牵引作水平运动。为了减小卷扬机钢丝绳晃动,提高脱模作业的平稳性,减小碰撞了,在卷扬机的卷筒前设计一个导向滑轮,钢丝绳通过导向滑轮牵引脱模小车。

为了减小脱模力,设计液压装置,利用油缸顶出芯模,由于芯模存在一定锥度,顶出芯模后,所需要的脱模力会大大减小。脱模力减小可以减小脱模的摩擦力,保护芯模和玻璃钢管。选用的卷扬机功率较小,简化脱模装置。

2.2 脱模装置整体结构

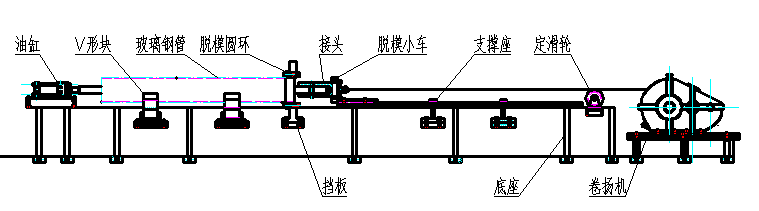

本次设计的玻璃钢管脱模装置由脱模基座,传动部分,液压装置,玻璃钢管固定部分组成。最左端为液压装置,油缸轴向脚架固定在脱模基座上,杆顶住芯模一侧。玻璃钢管卡在在V型块上,V形块利用U形槽定位。并且在芯模的另一侧套一个脱模圆环,通过V形夹与脱模圆环共同作用来固定玻璃钢管,脱模圆环与一块套在芯模上的挡板固定。芯模与接头间通过销轴固定。接头利用螺栓固定在脱模小车上,接头上焊接有一个固定钢丝绳支撑座,固定卷扬机的钢丝绳。导轨通过焊接的方式固定在脱模基座上,脱模小车利用螺栓固定在导轨的移动件上。脱模小车可在导轨上水平运动,两导轨之间有两个支撑座。卷扬左端有导向滑轮。脱模装置整体结构如图2.1。

图2.1脱模装置整体结构

图2.1脱模装置整体结构

2.3 玻璃钢管脱模的工作方式

本次设计的玻璃钢管脱模装置工作时,玻璃钢管通过V形块与脱模圆环固定,首先液压装置工作,油缸顶动芯模,芯模被顶松动之后,脱模力减小,此时卷扬机启动,电机通过减速器带动卷筒旋转,卷筒上的钢丝绳收缩拉动接头带动小车在直线导轨上做水平运动。接头拉动芯模从脱模圆环中拖出,最后将芯模完全拉到支撑座上,完成脱模作业。

本次设计的玻璃钢管脱模装置有着结构简单,操作方便,脱模效果好的优点。

第3章 玻璃钢管脱模装置总体结构设计

3.1 脱模装置底座的设计

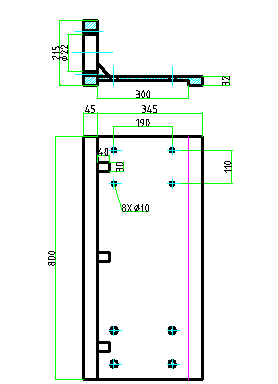

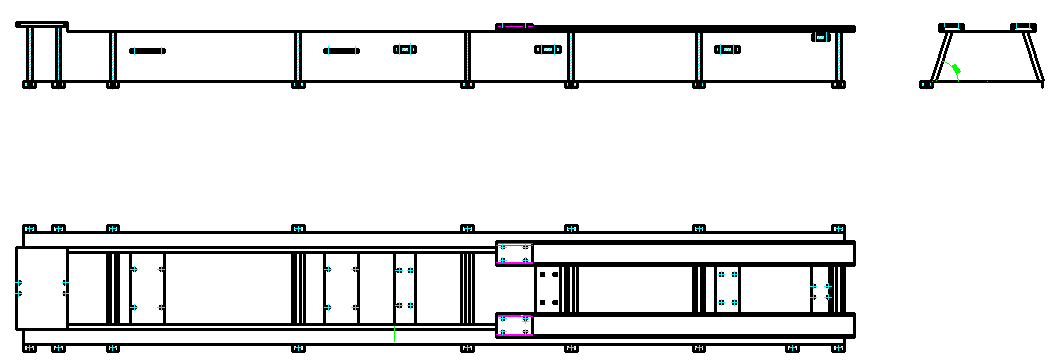

脱模装置的底座是整个脱模装置的主体部分,起到支撑脱模装置各个部分完成脱模作业的作用。底座要求有足够的刚度,表面硬度,耐磨性及稳定性。本次设计采用HT200作为底座的材料。HT200抗拉强度和塑性较低,但有良好的铸造性能和减震性能,用来作为底座的材料可以支撑足够大的压力与振动。底座的结构如图3.1所示。

图3.1底座结构

本次设计的底座采用在若干竖直立板的两边焊接两块倾斜的立板的形式,在底座的最左边安装的是油缸,由于油缸中心应与芯模中心在同一轴线上,在底座的最左边的立板高出一端距离并焊接有一块平板,用于固定油缸。在两块倾斜的立板中间焊接有六块水平的板子,用于固定U形槽,支撑座,定滑轮等部件。

3.2 玻璃钢管固定装置设计

在平台测量中,V型块常作为一种测量的辅助工具,用于精密轴类零部件的检测、划线、定位等,V型块的材质大多采用铁质或大理石。本设计采用固定玻璃钢管,拉动芯模的方式完成脱模作业。具体实现方式为:玻璃钢管固定在V型块上,芯模一端套有一个脱模圆环并顶住玻璃钢管,脱模圆环与挡板通过螺栓固定。脱模时,拉动芯模时,玻璃钢管固定在V型块,由于一端有脱模圆环顶住,实现玻璃钢管与芯模的相对运动,实现脱模作业。

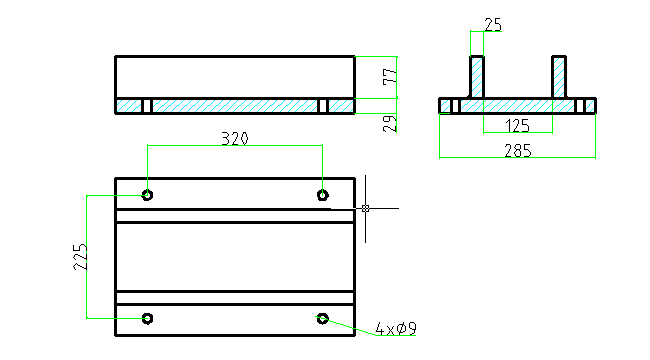

以玻璃钢管直径200mm为例,选用的V型块为GB/T8047-2007 Ⅱ-4型V型块,利用通过螺栓锁紧在底座的U形槽固定。当脱模其他尺寸的玻璃钢管时,通过更换不同高度尺寸的V形块,固定玻璃钢管并使芯模中心与油缸中心,钢丝绳都在同一轴线上。U形槽的规格尺寸如图3.2。

图3.2 U型槽规格尺寸

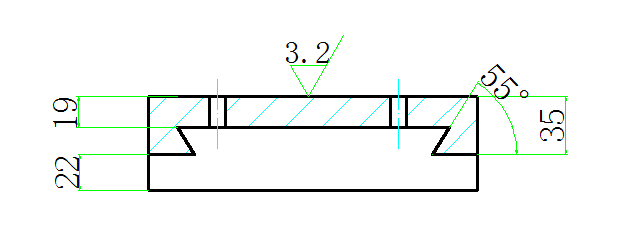

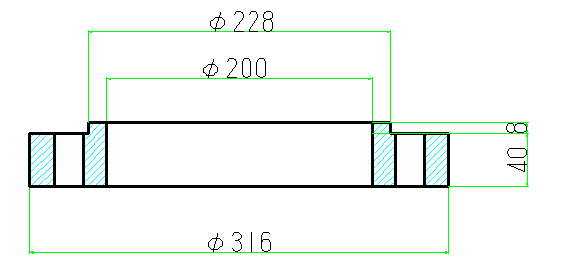

脱模圆环设计成法兰盘的形状套在芯模的一端,脱模圆环套在挡板中并通过螺栓固定。以芯模直径200mm为例,脱模圆环规格尺寸如图3.3。

图3.3 脱模圆环尺寸

当脱模其他尺寸的玻璃钢管时,通过更换脱模圆环实现顶住玻璃钢管的功能,不同规格的脱模圆环与挡板的位置关系不变,外部尺寸不变,仅根据芯模尺寸改变内孔尺寸。

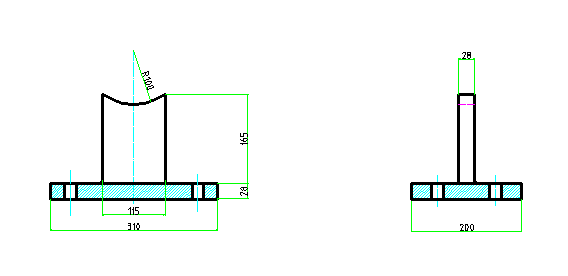

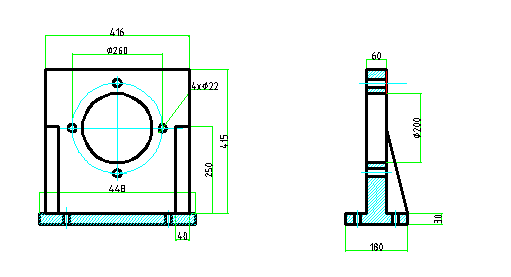

挡板就是一块带有底座的立板,挡板通过螺栓固定在底座上,挡板中间有一个直径228的圆孔,可以套住脱模圆环,圆孔的四周有四个螺纹孔,用来将挡板与脱模圆环固定,在挡板的一侧利用两块三角筋加固。挡板规格尺寸如图3.4所示。

图3.4 挡板规格尺寸

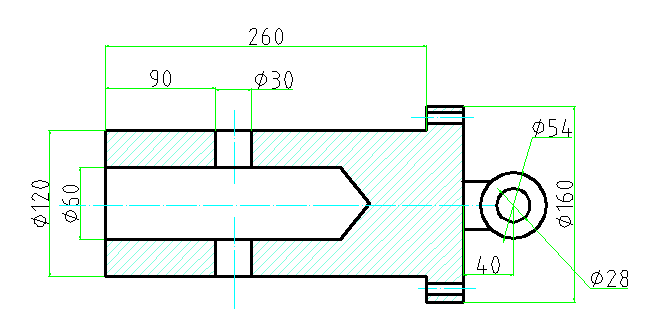

3.3 接头的设计与校核

本次设计选用销连接固定接头与芯模的相对位置,在接头的一端焊有一个固定钢丝绳支撑座,钢丝绳固定在支撑座上,卷筒转动卷筒上的钢丝绳收缩带动接头拉动芯模,实现芯模与玻璃钢管的相对运动,完成脱模作业。接头具体结构形状如图3.5所示。

图3.5接头结构形状

本次设计选用的销轴规格为M30×120。对销轴的弯曲强度与剪切强度进行校核。

- 销轴弯曲强度校核:

最大弯矩值 =

= =0.9KN·m

=0.9KN·m

销轴弯曲强度计算: ,应满足

,应满足

式中,W为销轴截面的抗弯模量, 。

。

销轴的材料为45钢, 取

取 。

。

代入数据得到 =339

=339  ≤

≤ =

= 。

。

所以销轴的弯曲强度满足要求。

- 销轴剪切强度校核

计算销轴的平均剪切力为

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: