粉磨墙地砖釉料中心传动球磨机的设计毕业论文

2020-02-19 18:23:14

摘 要

在建材行业中球磨机有广泛的应用,它具有强度高,可靠性好,比较简单的机构以及维修管理方便等优点。其缺点也同样突出:工作噪声大、能量利用率低、筒体转速低、衬板与研磨体的损耗量大。

本文主要研究了粉磨瓷砖釉用原料球磨机的设计方案。瓷釉的原料品种繁多,最常用的原料有硅酸锆、长石、石英、高岭石、滑石粉、釉用瓷石等。釉料如果一直处于被粉磨的状态,又无法保证单位产品质量,会因此受到影响的是釉料的高温性能。鉴于此,本课题设计的球磨机有筒体长度较短、单仓、湿法加工、阶梯型衬板等设计因素。

研究结果表明,合适的球磨工艺与设计能有效提升釉料产品的各项性能指标,合适的装球量能很好的控制釉料出磨时的粒度。

关键词:球磨机;中心传动;湿法加工;釉用矿石

Abstract

Ball mill is widely used in building materials industry. It has the advantages of simple structure, strong adaptability, high strength, reliable operation and convenient maintenance management. Its disadvantages are also prominent: high working noise, low energy utilization rate, low barrel speed, large loss of liner and grinding body.

This paper mainly studies the design scheme of raw material ball mill for grinding ceramic tile glaze. The raw materials of enamels are various, the most commonly used raw materials are zirconium silicate, feldspar, quartz, kaolinite, talc, enamels and so on. Grinding glaze often occurs because the ball grinding time is too long, resulting in a large proportion of fine particles in the glaze, the high temperature performance of the glaze will be affected. In view of this, the ball mill designed in this project has the design factors such as short barrel length, single bin, wet processing, and stepped type lining board.

The results show that the appropriate ball grinding process and design can effectively improve the performance of the glaze products, the appropriate ball loading can be a good control of the size of the glaze out of the grinding.

Key Words:Ball mill;Center drive;Wet processing;Glaze with ore

目录

第1章 绪论 1

1.1 研究背景 1

1.2 课题研究内容 1

1.3 设计要素 2

1.3.1 筒体直径与筒体长度 2

1.3.2 中心传动系统 2

1.3.3 湿法加工 2

第2章 球磨机概述 3

2.1 球磨机的类型和工作原理 3

2.1.1 球磨机的分类 3

2.1.2 球磨机的工作原理 4

2.2 溢流型球磨机的构造 5

第3章 球磨机的总体设计 6

3.1 球磨机工作参数分析计算 6

3.1.1 球磨机的临界转速 6

3.1.2 球磨机的理论适宜转速 6

3.1.3 球磨机的转速率 7

3.1.4 球磨机的实际工作转速 8

3.1.5 球磨机的填充率 8

3.1.6 研磨体的装载量 9

3.1.7 球磨机的功率计算 10

3.2 球磨机筒体力学分析和计算 11

3.2.1 球磨机筒体上的总载荷 11

3.2.2 球磨机筒体的强度计算 12

3.2.3 球磨机研磨体的级配 15

第4章 球磨机主要零件的设计 16

4.1 磨头的部分设计 16

4.2 衬板的选型设计 17

4.2.1 衬板的作用 17

4.2.2 衬板的材料 17

4.2.3 衬板的种类 17

4.3 辅助进料管道的设计 18

4.4 传动系统的设计 19

第5章 结论 20

参考文献 21

致谢 22

第1章 绪论

1.1 研究背景

粉磨工艺在陶瓷行业中有广泛的应用,我国陶瓷厂家广泛使用的原料磨多是1.5吨以下的小吨位球磨机。使用小吨位球磨机作为原料磨必然是有许多优点的,比如釉料出料质量好,能控制粒度不至于粉磨过细,存在能同时满足众多生产工艺的先天优势。有如此突出的优点,是否意味着陶瓷厂家所用的原料球磨机不需要再进行设计上的优化?答案是否定的,集中生产才能较低成本提高利润,陶瓷厂商深知这点,因此集约化生产是必然趋势。使用小吨位球磨机群生产不但不利于集约化,并且物耗成本也较高,更重要的是增加了管理难度,最终会导致难以保证产品质量的平衡稳定。如果小吨位球磨机群可以被10吨左右的中型球磨机替代,那么便会极大减轻上述生产管理上的弊端。

1.2 课题研究内容

本课题研究的是用以粉磨墙地砖釉料的球磨机的设计方案,如何能以合适的设计,达到传统小吨位球磨机群生产的釉面质量。研究结果表明,10吨左右的球磨机同样可加工粒度细、粒度分布窄的釉料,满足现代陶瓷地砖的要求。这样的磨机甚至有可能在性能上有所超越,良好的优化设计示可以明显提高釉料整体经济效益。用10吨左右的球磨机替代3吨的球磨机群,采用新衬板处理墙地砖生产线上常见的釉料是可行的。

对于大直径球磨机,冲击效果大于磨削效果,破碎力越大,得到的颗粒呈多边形,而对于小直径磨机,冲击效果越大,得到的颗粒越光滑。此外,釉料中如果出现了多边形的颗粒,那必然是磨机研磨状态不合理导致的。反之相对容易滑动,釉面流动性好。多边形颗粒相对不易滑动,釉面流动性较差。

如果浆料不及时清理,细颗粒的比例也会增加。球磨机的工作是连续的,釉浆的释放量通常占装料量的90-95%。如果釉浆被尽可能多地排出并清洗,不然的话就得考虑下一步清洁操作。如果这样操作釉浆会更加稳固可靠,准确的说是会增加细颗粒的存留率,进而增加原料中细微矿物成分的含量,必然会影响的物料的顺利流淌。

不合理的球磨和较长的球磨时间也会增加釉中细小颗粒的比例,从而影响釉的高温性能。

因此设计适合的球磨机筒体直径,以及选择合理的球磨时间,可以保证大规格球磨机的出料釉面质量。

1.3 设计要素

本课题要体现的设计要素有:筒体的尺寸规格为 毫米,球磨机传动形式为中心传动,入磨得原料是陶瓷墙地砖釉料原料,加工方式为湿法加工且入磨得浆料浓度为35%,选用合适的Y系列电动机。

毫米,球磨机传动形式为中心传动,入磨得原料是陶瓷墙地砖釉料原料,加工方式为湿法加工且入磨得浆料浓度为35%,选用合适的Y系列电动机。

1.3.1 筒体直径与筒体长度

球磨机的生产率及功率消耗,可以有很简洁的表达形式,如果以比例模型计算那么磨机直径和长度一定与之相关为了提高单位时间产能,减少功率消耗,球磨机总是往特大型特大直径方向发展。根据经验总结,可以得到球磨机的筒体内径与筒体长度有如下关系:

管磨机:L=(2.5~6)D,在闭路粉磨系统中取L=(2.5~3.5)D;在开路粉磨系统中取L=(3.5~6)D。

溢流型球磨机:L=(1.3~2)D

格子型球磨机: L=(0.7~2)D,如果要求产品粒度洗细,就取大值,应取大值;反之,应取小值。

1.3.2 中心传动系统

与广泛使用的边缘传动不同,中心传动不那么普遍,但是它总体是略优于边缘传动的。可以明确的是中心传动减速器于磨机中空轴,中心重合。近年来,大型减速机技术得到了长足的发展,中心传动系统得以广泛应用于功率在1000KW以上的管磨机上。轴承的使用寿命体现在承载能力上,一般来说主轴承是中心传动球磨机系统里最坚实可靠的部件,且寿命较长。

1.3.3 湿法加工

湿磨工艺是一种通过加水将物料磨成浆体的生产方法。湿磨出料产品具有单位重量能耗低,细度均匀,噪音低,无粉尘飞扬,等优点。

第2章 球磨机概述

2.1 球磨机的类型和工作原理

粉磨有多重形式,其中值得考量的因素主要有研磨体、筒体、卸料方式等差异,其中有些形式差别很大。

建筑材料行业最常用的就是球磨机,有时也会用到其他磨机气动磨等超细粉碎设备。在建材工业中,球磨机(包括棒磨机)是应用最广泛的,其他类型的磨机也在生产中也逐渐发展起来。

2.1.1 球磨机的分类

球磨机的主要类型可根据研磨体形状、筒体形状以及其他方式、例如传动方式、生产方式及操作方式可分为不同类型的球磨机。

(1)按研磨体形状分类

主要需做区分的是内转钢球钢段的都被成为球磨机,而其他转载介质多重多样。,特别有内装有砾石的一种磨机叫做砾石磨。

(2) 按筒体形状分类

生产流程中不同工艺,不同产品对物料粉磨细度的要求是不同的,根据磨机自身的筒长,我们人为的把磨机划分为筒磨机、管磨机、圆锥形磨机。

(3)按卸料方式分类

格子型球磨机、溢流型球磨机都是中心卸料的。而格子型球磨机独一无二的标识在于筒体装有格子板,产品通过格子强制排料。不带格子板的溢流型球磨机,物料在逐渐研磨的过程中满溢而出,从空心轴溢出。

格子型球磨机和溢流型球磨机优缺点是:

格子型球磨机的优点是卸矿速度快,减少了碎石的过度破碎,单位体积产量高于溢流球磨机。其缺点是结构比较复杂,反而运行管理有麻烦,运转率较低。

溢流球磨机结构简单,维修方便。由于出料管有反向螺纹,大的矿石和钢球不易从磨机中排出。缺点是单位体积生产能力低,容易产生过粉碎[3]。

(4)按筒体支撑方式分类

市面上最为常见的球磨机支承方式是筒体两端的中空轴支承在主轴承上,这种支承方式较为普遍。另有一种为滑履支承的球磨机,则较为少见。

(5)按传动方式分类

球磨机的传动方式主要是分为三种,它们分别是边缘、中心、无齿轮。如果说传动方式为边缘传动的球磨机已经没有技术革新了,因其减速器的输出轴是要靠筒体边缘的大齿圈啮合,这样的传动方式仿佛天生受到限制。中心传动这是减速器的输出轴中心线和球磨机筒体中心线重合,直接带动球磨机中空轴转动。

(6)按操作方式分类

如果球磨机按照操作方式分类,那么就是间歇式球磨机与连续式球磨机。这样分类是有其用意的。圈流和环流都是连续式球磨机。

(7)按生产方式分类

按照生产方式,球磨机可以分为干式球磨机和湿式球磨机,湿式球磨机原料入磨时会加入水,混合成一定浓度的浆料。

2.1.2 球磨机的工作原理

球磨机有一个水平放置的旋转圆筒,该圆筒由钢板轧制焊接而成,球磨机的每个腔室都设有一定形状和尺寸的磨体。研磨体由多种形状组成,最常见的有钢球、钢段和钢条。

磨机旋转时,在离心力和摩擦力的作用下,磨料体附着在筒内壁上。它随筒旋转,并被带到一定的高度。在重力作用下,磨料体自由下落,撬开待磨物料,将其粉碎。在球磨机的磨削过程中,磨体也产生滑动和滚动,从而在物料、衬板和磨体之间产生磨削效果,使物料被磨细。因此,尽管磨筒水平放置,物料仍然可以缓慢地从进料端流向出料端。

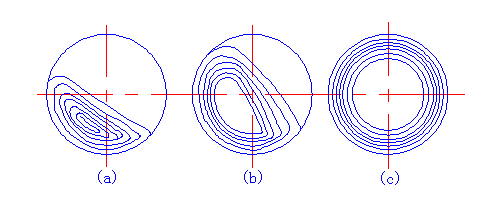

除此之外,筒体转速对球磨机的粉磨效果和产量都有相当大的影响。当筒体转速过低时,筒体内壁不能将研磨体带到一定的高度,对物料来说没有显著的粉磨效果(图2.1-a)。相反,如果筒体的转速太大(图2.1-c),旋转速度超过临界速度,研磨体附着在筒体上会由于离心力的作用,不断的做反复圆周运动,对物料来说没有研磨效果。研磨体做抛落运动的充要条件是筒体转速低于临界转速(图2.1-b),要想获得最佳的粉磨效果,球磨机筒体的转速需达到临界转速的75%至80%。

图2.1 筒体转速对球磨机工作状态的影响

2.2 溢流型球磨机的构造

溢流型球磨机由筒体、衬板、法兰盘、端盖、进料转账、主轴承、出料装置、电机、减速器组成。

溢流型球磨机的出料端口没有格子板,物料通过中空轴径自然溢出,中空轴径内铸有螺旋叶片,其目的是协助物料进入与排出。为了防止磨小的钢球随出料端物料一起排出,设计时螺旋叶片的螺旋方向与筒体的旋转方向相反。

溢流型球磨机由许多优点,比如有效容积大,结构较为简单,维修和检修方便,并且每吨产品的功率消耗略小于格子型球磨机。但是溢流型球磨机同样存在着一些缺点,比如浆料流速慢,生产量于相同容积的格子型球磨机相比要略低一些,容易产生过粉磨现象。

- 球磨机的总体设计

3.1 球磨机工作参数分析计算

溢流型球磨机的主要工作参数包括临界转速、理论适宜转速、最内层球的回转半径、磨机装球量、最有利转速率、装机功率等参数。

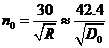

3.1.1 球磨机的临界转速

当磨机筒体的转速达到一定值时,对于研磨体,产生的离心力等于自身重力,这样研磨体上升到脱离角 =0°时,也就是说,研磨体将与筒体一起旋转而不抛落。这个转速叫做临界转速。当研磨体处于极限位置且脱离角

=0°时,也就是说,研磨体将与筒体一起旋转而不抛落。这个转速叫做临界转速。当研磨体处于极限位置且脱离角 =0°时,将该值代入研磨体运动的基本方程即可得到临界转速

=0°时,将该值代入研磨体运动的基本方程即可得到临界转速 。

。

(3-1)

(3-1)

式中: ——筒体的临界转速,r/min;

——筒体的临界转速,r/min;

——筒体的有效半径,m;

——筒体的有效半径,m;

——筒体的有效直径, m。

——筒体的有效直径, m。

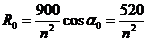

取衬板平均厚度为0.1m,则有效直径 =2.1-2

=2.1-2 0.1=1.9m

0.1=1.9m

代入公式(3-1)可得

这些公式是在几个假设的基础上推导出来的。实际上,研磨体体与研磨体之间、磨料体与磨机筒体之间存在相对滑移,且物料对研磨体也有影响。因此,实际临界转速高于计算的理论转速,这与磨机结构、衬板形状和研磨体填充率有关。

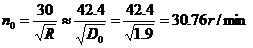

3.1.2 球磨机的理论适宜转速

研磨体产生最大粉碎功时,筒体对应的转速被称作球磨机的理论适宜转速 。当靠近筒壁的最外层研磨体的的脱离角

。当靠近筒壁的最外层研磨体的的脱离角 =54°44′时,此时研磨体具有最大的降落高度,对物料能产生的粉碎功也最大。将

=54°44′时,此时研磨体具有最大的降落高度,对物料能产生的粉碎功也最大。将 =54°44′代入式cos

=54°44′代入式cos ≥

≥ ,可得最外层研磨体理论适宜工作转速

,可得最外层研磨体理论适宜工作转速 。

。

(3-2)

(3-2)

为了让更多球处于最有利运动状态,达到最有利工作条件,可以设所有回转半径的球都聚集于同一层上,这就引出了“缩聚层”的概念。简而言之,缩聚层达到最有利工作状态( =54°44′),那么也就意味着其余所有研磨体都处于最有利工作状态。

=54°44′),那么也就意味着其余所有研磨体都处于最有利工作状态。

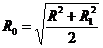

根据研磨体运动模型,最内层球的回转半径 为

为

(3-3)

(3-3)

式中: ——最内层研磨体回转半径,m;

——最内层研磨体回转半径,m;

——球磨机理论事宜转速,r/min。

——球磨机理论事宜转速,r/min。

将公式(3-2)带入 与

与 可得

可得

聚缩层处于最有利工作状态下的转速