基于DEA的液压元件可靠性评价与改进外文翻译资料

2022-09-26 16:41:23

英语原文共 33 页,剩余内容已隐藏,支付完成后下载完整资料

章节1 介绍

1.1 定义

成组技术是一个制造概念,旨在确定和成组类似的零件以在制造和设计中能利用他们的相似性。作为良好的工程实践和科学管理的一部分,重组技术很多年来在全世界已得到实践和应用。成组技术的概念最初是由米特罗法诺夫在1966年和波比吉在1975年提出来的。1966年米特罗法诺夫定义成组技术为“通过将零件分类成组并将其应用到每组相似性技术操作中从而来生产制造单个零件的方法”。雄克在1987年提出了成组技术的现代定义,即“认识到许多问题是相似的,并针对一系列问题通过将它们成组得到一个简单的解决方案,从而节约解决问题的时间成本和精力”。这个定义阐述了成组技术的本质,即一个制造系统或者子系统中的实体或活动可以被数量更少的零件家族所取代。然而,成组技术最通俗的定义还是汉等人在1985年提出的“它是一门关于分类并利用这些基本相似的零件和制造过程的制造哲学”。

从一个活动中吸取到的经验教训应该利用到提升相关活动效率的价值上。当经验教训得以在多个活动中共享时,那么在改进方法逻辑方面的单位固定成本

投资就会得到减少。因此,将资源投入到制定和实施具有低可变成本和时间要求的最佳操作工序上是可行的。在产品制造、设计阶段、最终成品的模块化部件、相似部件相似的工艺计划以及产品的相似装配顺序方面,成组技术的应用很广泛。成组技术将产品细分成产品的零件家族。在每一个零件家族里,产品是由相似的工艺和流程来制造而成的。在产品的生产厂房里,对于这些零件家族,生产单元是由多种机床混合构建而成的。

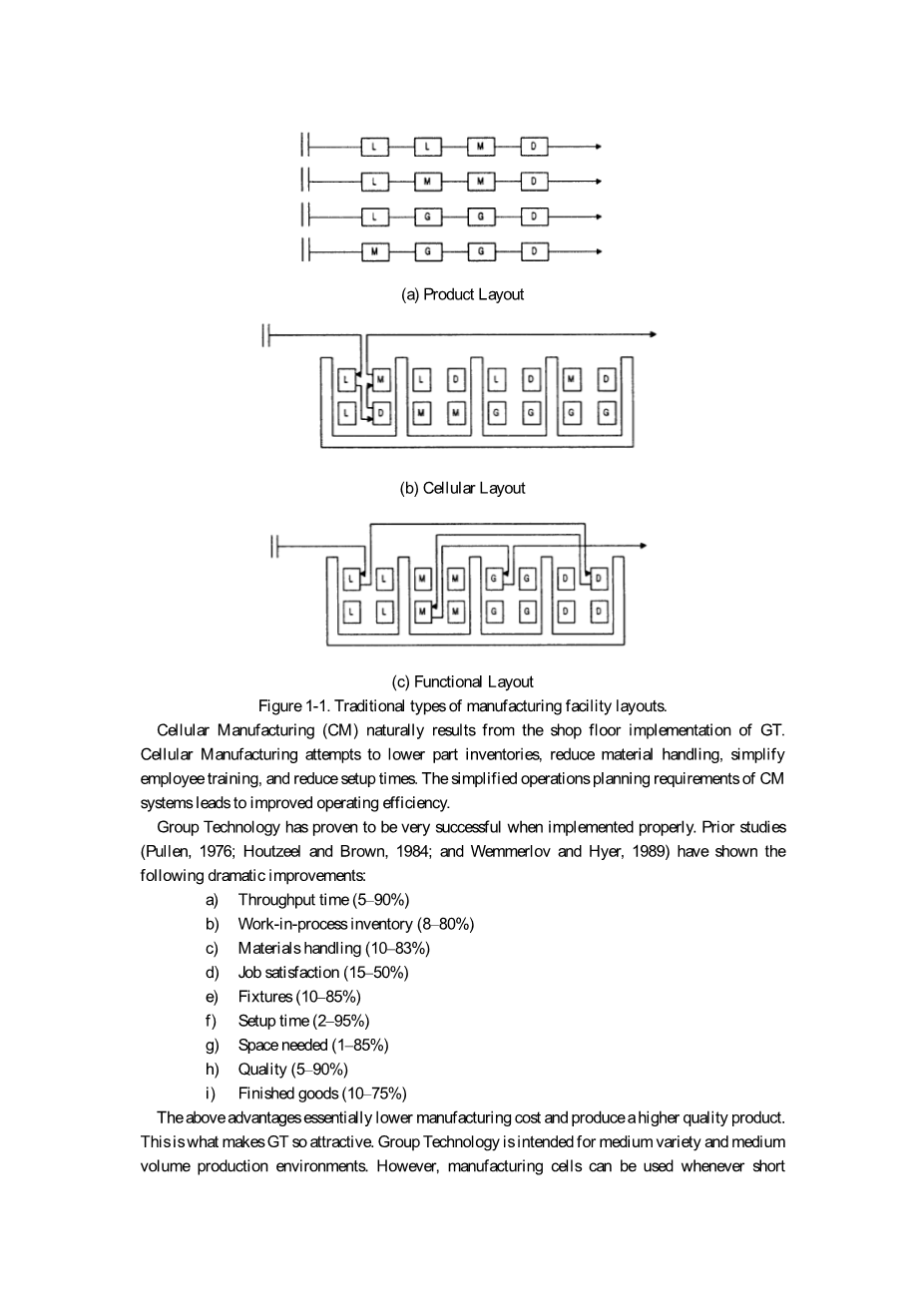

制造单元是成组技术这个概念在厂房设施规划和车间布局设计中的应用。制造单元系统,正如图1-1所示,因为它对于流水线生产能提供操作效益,因此对于车间而言制造单元已经成为一种可选方案。制造单元涉及到在一组专用机床或生产工艺中对相似零件的收集过程。汉等人在1985年提出了对制造单元的定义,即“一个独立的功能不相同的机床组,在厂房平面上布置在一起,并且对于一组相似的零件家族的制造是专用的。”而且,对于零件家族汉等人在1985年也提出了相关定义,即“一组在几何形状、尺寸或生产工艺流程相似的零件的集合。”

通常来说成组技术偏向于一个单元专门针对一个简单的零件家族,一个零件家族偏向于在所属的单元内完成所有生产,并且在一个制造单元系统中各单元之间很少有交集。总之,一个制造单元系统就是一系列制造单元或装配单元的集合,每个单元分别专用于一个零件家族或者一组产品的制造或装配。

(a)产品产线布局

(b)单元布局

(c)功能布局

图1-1 生产设施规划的传统布局方式

单元制造源于成组技术的车间布局实施。单元制造试图降低零件库存,减少物料加工次数,简化工人的培训,同时减少产品完工时间。单元制造系统简化了的生产计划要求使得操作效率得到提高。

成组技术在正确的实践过程中已被证明是非常成功的。此前的研究(普伦,1976;侯泽和布朗,1984;沃玛乐和哈雅,1989)表明了成组技术在以下的方面有着显著的改善:

a)吞吐量时间(5-90%)

b)在制品库存(8-80%)

c)物料搬运(10-83%)

d)工作满意度(15-50%)

e)照明度(10-85%)

f)产品完工时间(2-95%)

g)所需空间(1-85%)

h)质量(5-90%)

i)成品数量(10-75%)

上述这些效益基本上降低了产品的制造成本并且生产出了更高质量的产品。这也就是成组技术有着如此大的魅力的原因所在。成组技术适用于各种中等品种和中等批量的生产模式中。然而,单元制造一般是在产品需求数量充足的情况下为了建立产品工艺流程的简短次序来确定专用的生产设备时会被经常用到。

1.2 单元制造的方法

在从现有布局转换到单元布局遇到最大的单一的设计问题是将零件分组成类的问题。解决这个问题一般有三种方法。所有这些方法都是耗时的,并且需要由受过适当训练的人员进行数据的分析。这些方法是:

(1)目测

(2)生产流程分析(PFA)

(3)零部件分类编码(C&C)

1.2.1 目测

目测法(也叫视觉检测方法)是最简单也是花费最便宜的方法。它涉及到对零件家族的归类,通过视觉检测零件或零件的图纸,并按照通用的标准将它们分类成组。在处理大量的零件时,该方法是非常有限的。通过这种方法得到的分组的准确性一般是三种方法中最低的。

1.2.2 生产流程分析

生产流程分析法是巴比基在1961年至1963年期间第一个提出来的,它是一种通过分析工厂中零件生产的路径表里相关的生产工艺流程清单数据从而来建立零件家族和机床组的方法。它将有类似操作工序的零件成组在一起。这种方法需要借助可靠和记录完好的路径表。因此,生产流程分析的一个缺点是,它假定现有的路径表的精度,没有考虑所给路径表相对于现有的混合机床群是否是最新的或最优的工艺方案。对于一个工厂,生产流程分析的经典方法包括四个步骤,每个步骤的嵌套解决了整个工厂的一小部分。这四个步骤是工厂流程分析,群体分析,路线分析,工具分析。

步骤1:在工厂流程分析(FFA)这一步骤中,由于零件重复在车间之间移动(机械加工车间、锻造、铸造、焊接、冲压、装配、热处理)因此物流是由一个小的调配设备所消除。作为一幅路线图,这是通过以图形方式表示的物料在车间之间流动,从而来显示车间彼此之间如何连接。通常工厂流程分析这个步骤可能对于一家基本上有一个单一的大型的制造设备的公司来说是多余的。

步骤2:在群体分析(GA)这一步骤中,分析在生产流程分析中确定的每个车间的物流。由于一个车间里机器的数量大于工厂里车间的数量,因此可以预期更大的各种物流模式。成组分析认为,由于零件操作工序的缘故,机床之间的物流通过相互作用从而确定出制造单元。为每个零件家族计算负载,以获得每个单元的设备需求。每一个单元通常包含所有必要的设备,以满足其零件家族完整的生产要求。由于设备的共享问题,一些小区间物流可能会出现。通过借助遗传算法,车间内的物流得到显著的减少。

步骤3:在路线分析(LA)这一步骤中,对一个特定单元的设备进行布局。表5给出了一些典型的单元布局类型。路线分析考虑了零件的加工次数和工序,并计划一个单元布局使得物流运输高效,以减少运输时间。布局的形状也必须多倾向于由一个操作员控制多台机床。通过借助路线分析,单元内的物流得到进一步减少。

步骤4:在工具分析这一步骤中,遗传算法和路线分析的原则是零部件分类编码在零件的形状、大小、材料、工具和装夹属性等方面相关的数据的集成。夹具,模具和机床的装夹属性与零件的属性如大小、形状、类型以及公差是相关的。工具分析处理单元内有类似的操作工序、工具、装夹和检查要求的机床零件的调度问题。它的目标是对每个机床上的待加工零件排序,并安排好单元中的所有零件的加工,这样的吞吐量时间的零件和机器的时间由机床上的零件的运输和装夹的变化所引起的产品完工时间得以最小化。因此,通过借助工具分析,机器水平上的物流得到进一步的减少。

表1-1单元制作的布局方式

1.2.3 零件分类和编码

零件的分类及编码是一项耗时多并且复杂的工作。这个方法旨在将有着相似设计和制造属性的零件分类成组。零件的特性诸如几何尺寸、形状特征、辅助孔或齿轮齿等,都分别会被标记上一个编码号。每个零件的编码号提供了一个紧凑和一致的零件属性的描述。这样数值处理的信息就作为排序和将零件分类成组的基础。每个零件家族的单元通过匹配的家族中零件的属性而确立,以适应机床的机能和可用的产能。因此,当使用生产流程分析进行机床配置和确定单元内零件类别时使用零件分类编码的单元信息需要借助群体分析和路线分析的方法来进行分析。

1.3 单元制造的优缺点

1.3.1 单元制造优点

如前面所述,一个制造单元是一组各不相同的专用于一个零件家族制造的机床。从实际应用中获得的显著效益鼓励了许多企业实施制造单元。制造单元的优点可以分为2类,如表1-2所示。

表1-2 制造单元的优点

|

Strategic advantages |

Shop floor advantages |

|

|

制造单元的实实在在的优势主要在于所有制造一个零件家族所需的机床间的接近(莫马罗和海耶尔,1989)。这减少了零件家族中零件运输批次的总距离。减少了连续操作之间的生产提前期,也减少了零件的平均在制品数量以及零件生产涉及到的装配工序。如果单元中的物流模式可以被简化,则对于制造单元来说可以实现一个高效的布局和合适的处理系统。对于零件家族中有相同或相似的操作工序的零件来说可以通过单元内的排序使得工件装夹转换的时间最小化。由于运营商对于相邻的机床可以提供关于有缺陷的零件的相互反馈,质量控制因此得到简化。设备功能和零件频谱的复杂度,可以基于制造单元的定义而很容易被处理。这一信息,当结合可用设备能力的预测时,可以有益于接受或拒绝新零件批次的生产。如果使用该组设备生产的零件的负载在经济上是合理的,那么制造单元包含的传统机床理论上替代了多功能计算机数控加工中心。因此,制造单元通过减少物流时间,机床的工件装夹时间以及排队时间从而有能力减少生产整个零件家族的零件的时间。此外,制造单元的创造力允许大型制造系统分解成一组更小更易于管理的子系统。这些子系统的物料流动可显著得以简化。最后,制造单元可以被视为第一步实现的新的制造技术,如计算机辅助设计(CAD)、计算机辅助制造(CAM)、柔性制造系统(FMS)、计算机辅助工艺设计(CAPP)和并行工程(CE)。这是因为在一个大型工厂中单元是一种自然的自主制造系统,可以自动化,并由计算机操控。

制造单元也有几个无形的优势(马哈罗和卡库,1993)。首先,实施制造单元可以被视为一门追求成功的团队合作,使用最先进的制造技术,提升组织竞争力的管理哲学。第二,基于更高的工作满意度制造单元可以激励员工更高的工作动机和士气。第三,单元系统的转化有无形的好处,那就是它提供了自动化的方法。随着计算机控制整个单元制造系统,管理和生产活动得以实现更高程度的自动化和经济的方式。

1.3.2 制造单元的缺点

不过,制造单元的实现相比传统的功能布局和产品布局也有一些缺点。缺点主要来自于单元的

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[150619],资料为PDF文档或Word文档,PDF文档可免费转换为Word