选择性激光熔化成型工艺参数分析毕业论文

2020-02-19 18:32:41

摘 要

本文借助多物理场仿真软件COMSOL Multiphysics针对选择性激光熔化技术进行一系列的对比实验从中分析各个工艺参数对于选择性激光熔化过程的影响,以及对最终成型产品质量的影响,模拟不同工艺参数下的材料温度场变化,进一步分析最后生产产品质量情况。最后得出影响选择性激光熔化成形质量因素。

论文主要研究了:不同工艺参数对质量的影响情况,分别更改单个实验参数进行对比实验,分析实验数据研究工艺参数对结果影响的大小。根据单个因素的影响情况设计多因素对比实验。分析多个因素改变对于加工成型产品的影响 。

本文特色:通过模拟实验的方法进行对比分析按照工艺参数进行实验的设计,从温度场的角度,联系质量进行分析。最终得到结论。

关键词:选择性激光熔化;激光增材制造;温度场模拟;质量研究

Abstract

In this paper, a series of comparative experiments on selective laser melting technology are carried out by means of a multi-physical field simulation software called comsol. We use it to analyze the effects of various process parameters and the product quality of final moulding on Selective Laser Melting process. The quality of the final product is analyzed by simulating the change of material temperature field with different process parameters. Ultimately, we can get the factors that affect the quality of selective laser melting products.

The main research work of this paper is as follows: Effect of Different Technological Parameters on Product Quality. Contrast experiments by changing individual experimental parameters .Analysis of experimental data to study the effect of process parameters on the results. Design multi-factor comparative experiment according to the influence of single factor. Analysis of the influence of several factors on the processed products

This article features: Comparing and analyzing through simulation experiment, the experiment design is carried out according to the process parameters. From the point of view of temperature field, the quality is analyzed. Final conclusion

Key Words:Selective Laser Melting process;Manufacturing of Laser Adding Materials;temperature field simulation;Quality research

目录

第1章 绪论 1

1.1 引言 1

1.2 国内外现状 3

1.2.1国外研究进展 3

1.2.2国内研究进展 3

1.3影响选择性激光熔覆技术最终产品质量的因素 4

1.3.1材料特性 4

1.3.2激光器系统 4

1.3.3扫描情况 5

1.3.4其他因素 5

1.4研究内容 6

第2章选择性激光熔覆有限元分析 7

2.1SLM有限元分析理论 7

2.1.1传热控制方程 7

2.1.2传热边界条件 8

2.2有限元模型分析 9

2.3激光的高斯热源模型 9

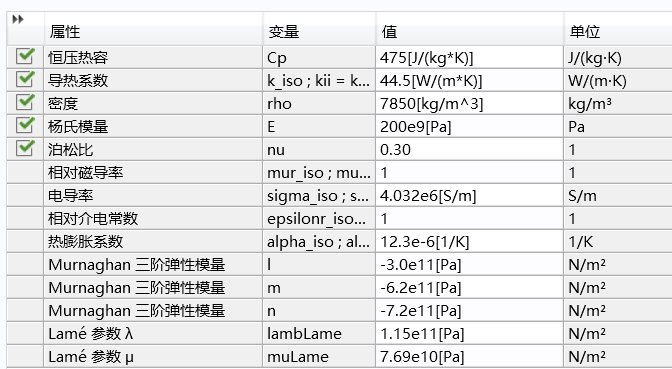

2.4材料属性 10

2.4.1材料的相变潜热 10

2.4.2材料传热属性 11

2.5本章小结 12

第3章选择性激光熔覆对比模拟实验研究 13

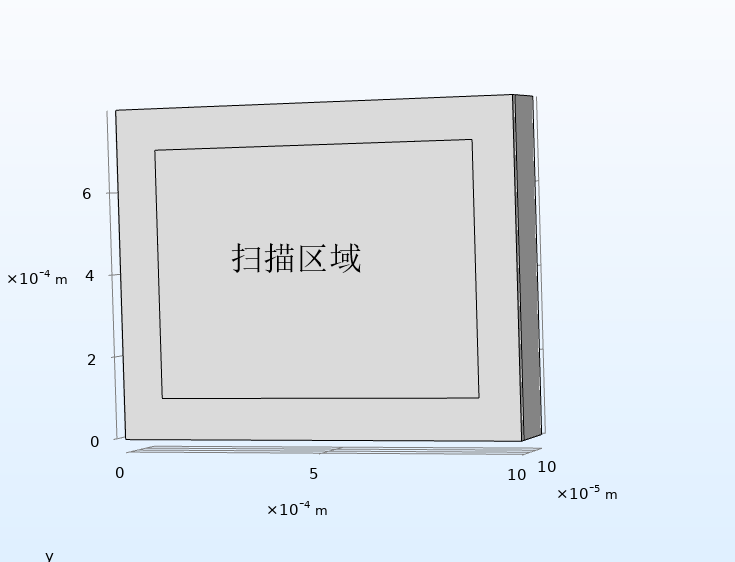

3.1温度场模拟式样设计 13

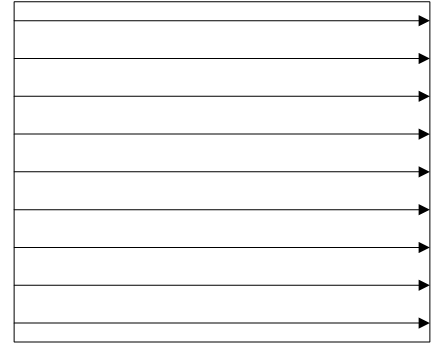

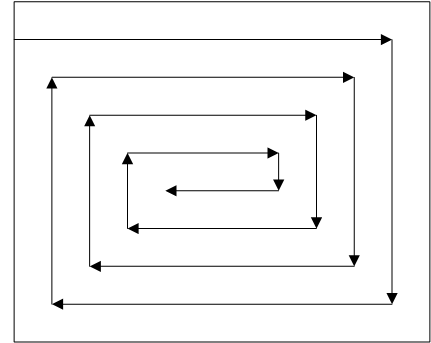

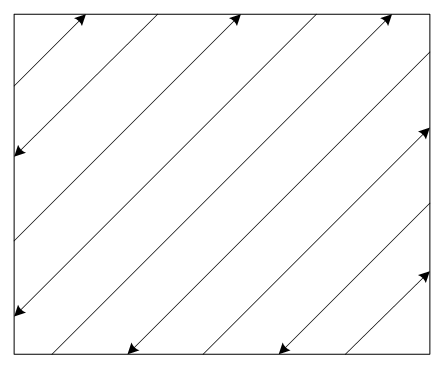

3.2激光扫描轨迹的影响 14

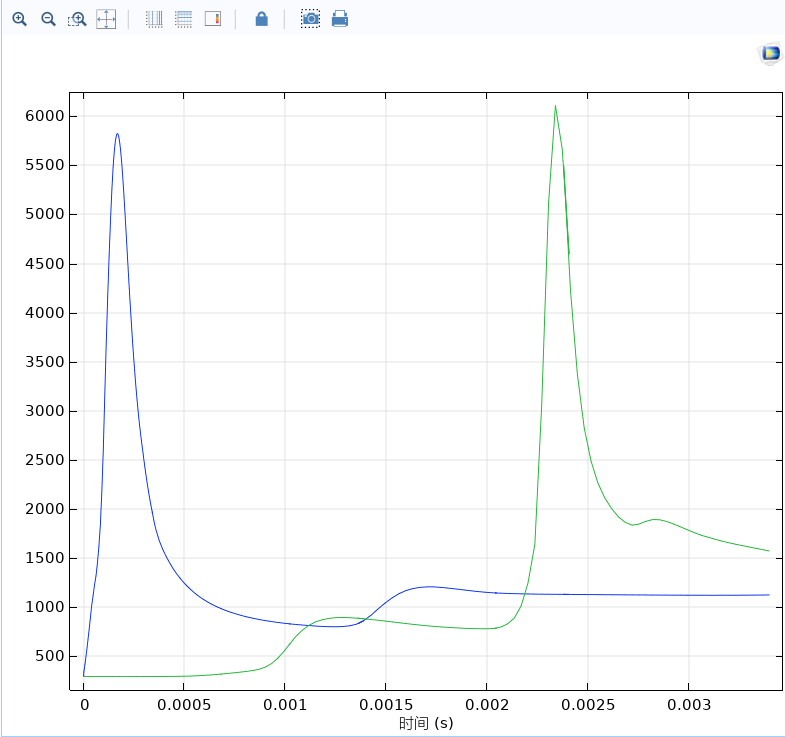

3.3激光扫描间距的影响 15

3.4激光扫描速度的影响 17

3.5激光功率的影响 18

3.6本章小结 20

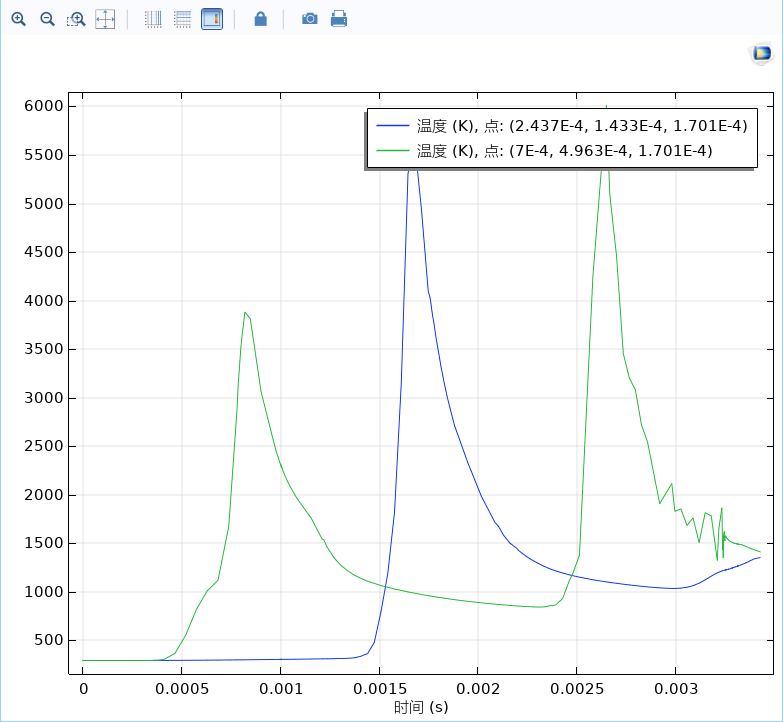

第4章 综合工艺参数质量分析 21

4.1扫描间距与扫描速度 21

4.2扫描间距与功率 22

4.3扫描速度与功率 23

4.4本章总结 25

第5章总结与展望 26

5.1总结 26

5.2展望 26

参考文献 27

致谢 29

第1章 绪论

1.1 引言

增材制造(additive Manufacturing,AM)顾名思义是一种通过“增加”材料来进行每层堆积,“从无到有”的方式直接生产部件的一种只能制造的加工技术,增材相对于传统加工工艺的“减材”即切削工艺而言。增材制造是从20世纪70-80年代才逐步的从国外开始出现,因为增材制造的过程很像逐层的累加打印,所以增材制造技术还被称为3D打印技术(3D Printing)、分层制造(Layered Manufacturing)、快速原形制造(Rapid Prototyping)等,不同的名称也代表着不同的增材制造的特点。从广义来讲,运用cad进行设计的,将材料以特殊的方法来自动的堆叠形成实体的加工方法,都可以算成是增材制造的范畴,增材制造作为制造业领域的前沿性技术,正在受各个领域各个国家的极大关注,并迎来快速的发展契机,增材制造技术正在越来越多的运用在航天航空、医疗、汽车等领域。

而金属增材制造(Metal Additive Manufacturing,MAM)是一种以金属为原材料的增材制造技术。运用激光或其他高能量束作为热源,将金属粉末铺在粉床上,用热源进行融化以达到成型或烧结的目的。根据作为热源的能量束的不同,可以将金属增材制造技术分为几个不同的种类。分别是激光增材制造、电弧填丝增材制造、电子束熔化成型、激光电弧复合增材制造等。其中激光增材制造最具有代表性,也是现在应用的最为广泛的技术。

激光增材制造技术被科学界誉为“第三次工业革命”的重要性标志技术之一,在世界各个地区都受到了很高程度的关注故而发展速度也是十分的迅速。已经从以前的只能在特殊环境下制造较为特殊的材料发展到现在的可以加工多种稀有金属组件,并可以修复一些难熔的以及一下较大的精华素构件。激光增材制造加工出来的产品具有致密性好、尺寸精度高的有点,同时在加工形状复杂的结构件的时候这项技术有着很大的优势。

根据材料的种类和输送方式的不同激光增材制造还可以分成选择性激光烧结(Selective Laser Sintering,SLS)、选区激光熔覆(选择性激光熔覆Selective Laser Melting,SLM)以及激光立体成型技术(Laser Solid Forming,LOF)后两项技术是在前者的基础上进行发展得到的激光烧结所用的材料是金属粉末与特定的烧结剂进行混合以达到高温熔化的过程,但最终产品因为有烧结剂的存在所以在密度上有缺陷,在材料成分上也有杂质,现在应用已经减少。比较后两者,激光立体成型技术和选区激光熔覆技术区别在于金属粉末材料的输送方式,前者激光同轴送粉后者则先铺粉然后进行激光烧结。

激光立体成型是20世纪末在激光熔覆的基础上从美国逐渐发展起来的也被称为激光熔化沉积,激光固化、直接激光制造技术、直接金属沉积。激光立体成型技术依靠于激光发射器同轴的送粉(送料)部件进行材料的输送然后通过高功率激光的熔化来实现快速成型的目的,该技术的激光光斑半径较大,这可以大大的提高成型效率,适应形状复杂的大型的金属零件,不受构件尺寸大小的限制,主要取决于制造设备的移动范围,激光立体成型技术加工出来的构件力学性能和锻造件或其他传统工艺加工出来的构件相近,最终的成型精度在1-4mm以内。同时该技术还可以应用于一些昂贵的设备或体积较大的设备的二次维修,二次修复,延长设备的使用寿命。

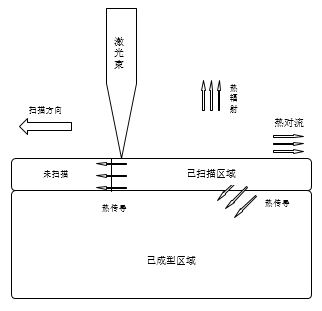

选区激光熔化则是在选区激光烧结技术的基础上进行改进发展而来的。SLM主要针对单一种类的金属粉末或者是合金粉末,激光通过之前编制好的路径进行移动,通过激光的高热量加热粉末使其熔化在激光离开后凝固成固体,进而达到逐层堆叠的效果。SLM最终成型的产品相较铸造件有着更好的力学性能和表面精度,但是相对于激光立体成型,SLM最终成型的产品尺寸较小,构件的最大尺寸由铺粉粉床大小决定。另外SLM的激光功率在百瓦级,加工过程中的熔池大小可控,且熔池一般较小,沉积质量较高,所以最终加工的产品精度较高,更适合形状特别复杂的零件。但由于功率和铺粉速度的限制,所以加工时间较长,工作效率不高。

在本文中主要介绍选择性激光熔覆技术。与传统的切削加工相比,SLM主要有以下特点:

1.激光能量较高可以加工熔化大部分的金属不受工艺的限制,实现了加工原材料的多样化,除了Ti、Mo等难以切削加工的金属以外还可以加工其他传统工艺难以加工的材料例如高分子材料,陶瓷材料等

2.加工工艺相对简单不需要过多的设备,节约占地面积,同时不需要配套的夹具,磨具。

3.相对于铸造件,SLM构件整体结构组织成分均匀,相对密度可达到接近100%,综合力学性能优秀,表面粗糙度较高,减少了后续处理的步骤。

4.与切削相比,材料可以提高利用率,在扫描区域外的粉末可以回收再利用,节省材料。

5.加工方法灵活,因为SLM技术运用逐层切片逐层扫描,所以可以加工几乎任意形状的构件,突破了传统加工方式的限制。

6.加工柔性好,在小批量生产中加工柔性十分重要,增材制造不需要模具或配套夹具等,所以在产品转换的时候十分快捷。

SLM技术现阶段仍然是处在发展阶段的一项加工制造技术,它具有很高的发展潜力、智能化程度较高、绿色环保,优点很多,在航空航天、医学领域、精密仪器的制造,高精度量具的制造上有着很好的应用。但不可否认的是它仍是一项正在发展中的技术,该技术仍然有一些不足之处,一方面由于增材制造在目前还有比较高的制造加工成本,门槛较高,制约了向普遍化推进的过程,另一方面对于这项技术本身还存在着技术的局限性,在产品尺寸和产品精度上仍然存在一定的差距,在加工过程中还有一些因为温度梯度过高而存在的问题,例如翘曲变形,应力集中,孔洞,开裂等情况。我相信随着技术的不断进步这些问题都会一一得到解决,而这项技术也必然会成为未来工业、制造业的重要组成部分。

1.2 国内外现状

1.2.1国外研究进展

针对激光制造,美国、德国等工业较发达的国家依托重大研究机构,从熔池,加工质量,工件的力学性能等方面进行了深入的研究,在激光的增材制造技术具有较为成熟,经过反复研究的技术。

美国某国家实验室在1996年第一个提出了激光成形技术在增材制造的激光领域做出了大量的研究[1],并对增材制造中金属的微观晶粒结构变化进行模拟,最终进行实验验证,结果相近。

美国GE公司在21世纪初期,成功的将激光增材技术引入航空航天领域[2],成功的模拟并实现了激光增材质造在航空发动机零件的制造上的应用。

德国某机关技术研究所开发了一种提高激光熔化功率的方法[3],改善了选择性激光熔覆技术生产效率的的缺点,将激光的功率提高至1000W,同时增加了激光的扫描速度,并提高扫描的间距,大大的缩短了制作成形的时间,同时在最终的产品质量上并没有降低。

德国某大学在2014年建立了一个用于评估选择性激光熔覆过程中晶粒演变过程的三维数学模型[4],成功的找到了进一步提高最终产品表面质量和消除应力的一种途径。

目前,大多数的增材制造设备的生产厂商都在国外,主要集中在美国,欧盟和日本,我国在这个领域还处在快速发展的阶段。

1.2.2国内研究进展

近年来,中国已经意识到增材制造技术在接下来的科技革命中的重要性,也在迅速的研究和发展这项技术,国内主要以高校为核心,围绕着激光增材制造的大方向迅速展开研究并取得突破性进展。

北京航空航天大学依靠大型金属构件直接制造教育部工程研究中心等研究部门[5],重点针对航空航天领域的大型零部件的激光增材制造进行开发研究。致力于提高部件的机械性能和力学性能,减少再制造过程中出现的翘曲变形,开裂,孔洞等现象。

西北工业大学依托凝固技术的国家重点实验室[6],针对多种选择性激光熔覆的材料进行大量的实验,最终改进了激光立体成形技术在大型贵重仪器的修复方面的方法。提高了修复成功率,和最终机械的力学性能。

华中科技大学通过对选择性激光熔覆技术熔池的研究[7],使用 ALSi10Mg铝合金,镍基合金等多种合金进行反复模拟和反复试验分析光斑尺寸、扫描间距、以及扫描速度对熔池大小的影响,并对最终成形质量与熔池大小进行联系分析比对。最终成功的制造出尺寸精度远高于铸造件的部件。

同时我国其他的相应高校也在激光增材制造的各个分支有着不同程度的研究,在改进和完善这项技术的道路上共同前进。

1.3工艺参数对最终产品质量的影响

由于激光增材制造是一种区别于传统切削工艺的制造技术,其产品的最终质量的影响因素也与传统加工工业不同,传统的加工通常通过刀具的切削来改变工件的外部轮廓,所以刀具的精度,机械的转速等因素是影响工件表面质量的直接因素。但是增材制造是通过材料的逐层累加实现部件的生产,其过程没有应用大量的传统制造机械,所以影响因素也不相同。

影响产品质量的因素

1.3.1材料特性

1粉末颗粒的大小

粉末过大或者过小都会导致最终的产品质量较差,若粉末颗粒太小会在激光的作用下飞溅,影响熔池的状态也会影响接下来的激光加工过程。而颗粒过大则影响铺粉的厚度,过大的粉末会使铺粉层的厚度不均匀,而难以控制铺粉的均匀性就会使加工出的产品与计划的大小不同[8]。在加工过程中,粉末的大小越接近、越均匀、形状越接近球状、铺粉的均匀性越好,则最终产品的致密性越好。

2成分

不同的材料粉末在激光熔化的过程中表现出的差异性很大,例如传热系数过高的粉末冷却的速度很快,会在表面张力的作用下发生更明显的球化效应。而一些熔点相差过大的混合金属粉末则会导致熔池温度设定困难,过高温度会汽化粉末,过低温度则会导致粉末熔化不充分。所以在实际的加工过程中一般选取合金粉末或两种相变温度相近的金属粉末混合进行制造。

1.3.2激光器系统

1激光的种类

目前在实际生产中大多采用Yb-fibre激光器,不同的激光器会产生不同的波长,不同激光器的能量也不同,导致粉末吸收的能量计算方式也不同。另外,同种材料对于不同的激光吸收的效率不一样,这些都会影响最终的产品质量。

2激光光斑的大小

激光光斑的大小直接影响激光的路径,以及激光的扫描方式,光斑过小可能导致能量的过度集中,会出现烧穿或材料汽化等现象。过大的激光光斑也会影响加工,过大的光斑会使材料出现加热不均匀的情况,严重影响最终的表面质量。

3激光功率

在实际的加工过程中,激光的功率不宜过高或过低,一般控制在60W-200W之间,激光功率过高有可能出现加热过度,材料出现翘曲、开裂、出现孔洞的情况,激光功率过低则材料的熔化情况不好部分材料熔化不完全甚至不融化,构件整体的力学性能大打折扣。

1.3.3扫描情况

1扫描速度

与激光功率相似,扫描速度与激光的单位时间输出能量大小有关,同功率的激光,扫描速度越快单位体积粉末能吸收激光能量的时间就越少,所以过快的扫描速度会导致材料吸收能量不足[9]。反之扫描速度越慢,单位体积粉末能够吸收能量的时间就越多,但是当扫描速度过慢时,材料会吸收过多的能量,出现球化现象。

2扫描间距

激光的扫描间距一般根据激光光斑的大小,以及激光功率决定。在实际的加工制造过程中由于激光光斑的能量分布原因,激光边缘能量较低,所以在设置激光路径时会有一部分重叠,重叠的大小根据材料种类以及激光光斑直径来决定。为保证粉末不会出现反复熔化或熔化比例不足的情况,间距不应设置的过大或过小。

3扫描路径

扫描路径,指在激光扫描过程中激光光束所经过的路径。同种激光、相同的扫描速度、相同的扫描间距最后加工的部件也不一定质量相同,激光的扫描路径划分情况仍然会影响最终的结果。

1.3.4其他因素

再实际加工过程中还有许多其他的影响因素会导致最终的产品质量发生变化,例如保护气体种类,机械精度等。在模拟实验中这些不可控因素被忽略不计,主要研究其他影响因素。

1.4研究内容

本文主要采用COMSOL Multiphysics软件对选择性激光熔覆过程中的温度场,以及最终的应力影响进行模拟并分析。

第二章主要介绍了模拟温度场的模型建立

第三章主要介绍了采用COMSOL Multiphysics模拟SLM过程中对316号不锈钢粉末进行加工过程,单个工艺参数更改对最终产品质量的影响。

第四章主要分析在SLM加工过程中更改多个工艺参数会对最终的产品质量有哪些影响,是否有其他更为合理的工艺参数组合。

第五章对全文进行综述,总结与展望。

第2章选择性激光熔覆有限元分析

2.1SLM有限元分析理论

选择性激光熔覆技术是一个金属粉末快速的熔化然后凝固成为固体零件的过程,其中主要涉及的物理场包括固体的传热模块,以及固体的相变,固体的应力模块。材料随吸收的能量进行熔化会存在相变潜热的问题。在传热的过程中材料的属性会随着温度变化而变化[10]。本章主要介绍这些线性变化的材料属性以及边界条件。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: