某汽车前轴锻件的锻造工艺设计与仿真分析毕业论文

2020-02-17 17:50:16

摘 要

汽车是当今社会必不可少的交通工具,其产业是世界上最大、最主要的产业之一,前景可观。而汽车前轴作为大型客车、货车重要的零部件之一,用于承受冲击性负荷。汽车前轴的结构繁杂、制造困难,一般用锻造工艺生产。模拟汽车前轴锻件的模锻过程,分析锻件潜在的缺陷,对锻件的锻造工艺进行优化处理,对于公司提高锻件质量、减少锻件的废品率有着重要的意义。

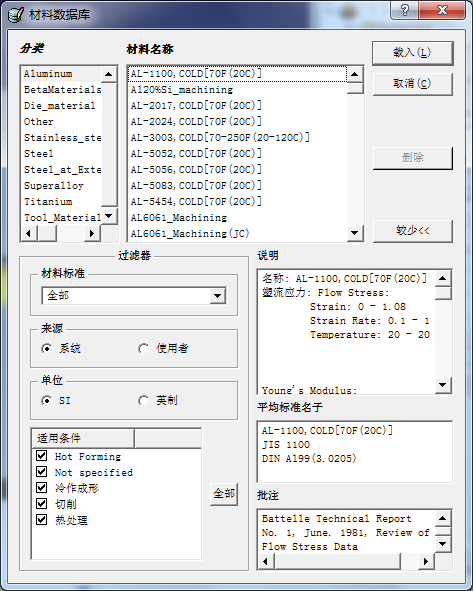

本文研究当前世界汽车产业的发展状况,各国锻造工艺技术研究背景和研究现状,分析各种锻造方案的优势和劣势以及面对不同锻件的时候如何进行选择。基于以上的研究,采用有限元分析软件DEFORM对某汽车前轴的整体终锻成形进行了锻造模拟。在本次设计中,针对不同的锻造工艺参数如锻造温度、锻造压力进行了多次仿真,最终得出结论:在相同锻造压力下,锻造温度越高,锻件受到的应力越小;在相同锻造温度下,锻造速度越小,锻件受到的应力越小。本次设计得到的最优锻造参数是,锻造温度1200,锻造速度40mm/s。本次设计还得出了锻造时模具受到的锻件热传递的最高温度和模具的应力变化图。本次设计为降低锻造成本,缩短锻造模具的设计周期,提高锻件质量提供了科学依据。

关键词:模具设计、锻造工艺、有限元、模拟仿真

Abstract

The automotive industry is one of the largest and most important industries in the world, and the prospects for the automotive industry are still very impressive. And the front axle of the car is one of the important parts of large passenger cars and trucks, and is used to withstand impact loads. The shape of the front axle of the car is complex, and the manufacturing is multi-purpose using a forging process. Simulating the die forging process of automobile front axle forgings, analyzing the potential defects of forgings, and optimizing the forging process of forgings, it is of great significance for the company to improve the quality of forgings and reduce the scrap rate of forgings.

This paper studies the development status of the current world automobile industry, the research background and research status of forging technology in various countries, analyzes the advantages and disadvantages of various forging schemes and how to choose when facing different forgings.On the basis of the above, the finite element analysis software DEFORM was used to simulate the forging of the integral forging of a car's front axle. In this design, several forging process parameters such as forging temperature and forging pressure were simulated several times. Finally, it was concluded that under the same forging pressure, the higher the forging temperature, the smaller the stress on the forging; in the same forging at the temperature, the smaller the forging speed, the less stress the forging receives. The optimum forging parameters obtained from the secondary design are a forging temperature of 1200 degrees and a forging speed of 40 mm/s. The design also yields the highest temperature of the forging heat transfer and the stress change of the mold during forging. This design provides a scientific basis for reducing the forging cost, shortening the design cycle of forging dies and improving the quality of forgings.

Key Words: mould design; forging process; finite element; simulation

目录

目录 I

第1章 绪论 1

1.1课题研究的背景及意义 1

1.2国内外研究现状 1

1.3课题研究内容与目标 2

第2章 前轴锻造工艺设计 3

2.1零件工艺性分析 3

2.2前轴锻件锻造设计 3

2.2.1分模面的确定 3

2.2.2公差和加工余量 3

2.2.3确定模锻斜度 5

2.2.4圆角半径 5

2.2.5确定锻件热收缩率 6

2.3锻造模具的设计 6

2.3.1型腔的设计 6

2.3.2模具飞边槽确定 6

第3章 有限元仿真 8

3.1有限元分析概念 8

3.2有限元仿真原理 8

3.2.1刚塑性有限元法基本假设 8

3.2.2刚塑性变分原理 9

3.3刚塑性有限元求解过程 9

第4章 汽车前轴锻造过程的有限元仿真 10

4.1 DEFORM软件介绍 10

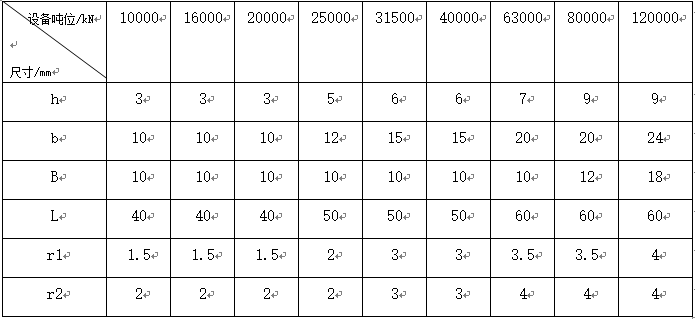

4.2 DEFORM仿真分析 11

4.2.1模拟方案设计 11

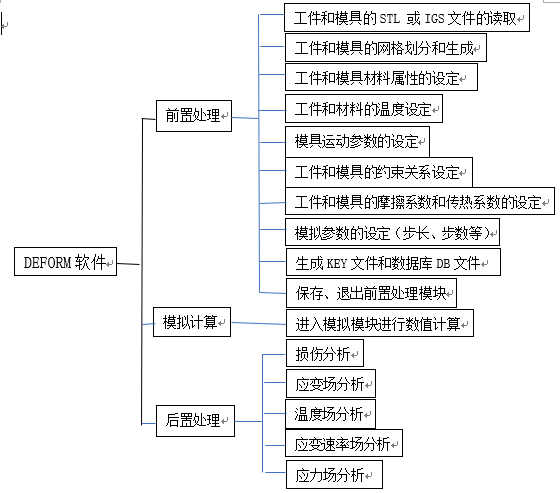

4.2.2模拟过程 12

4.3模拟结果分析 17

4.3.1锻造速度的影响 17

4.3.2锻造温度的影响 18

4.3.3模具的温度 20

4.3.4模具的受力 21

第5章 总结与展望 23

参考文献 24

致谢 26

第1章 绪论

1.1课题研究的背景及意义

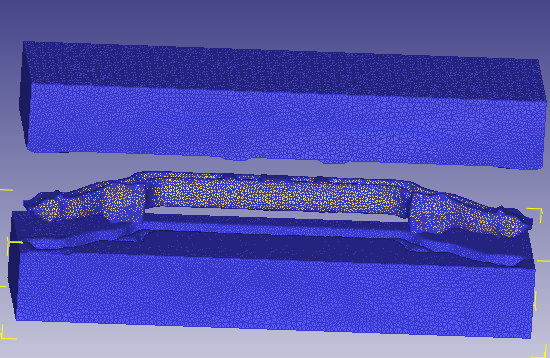

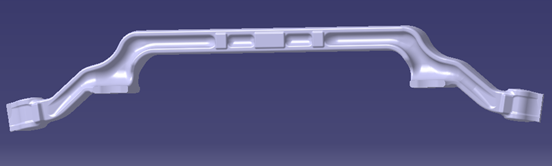

汽车是当今社会必不可少的交通工具,其产业是世界上规模最大、最主要的产业之一,可以说汽车行业的发展情况能反映一个国家的综合国力和竞争力。中国汽车市场约占全球汽车市场的1/3,是众多大型汽车集团商战的主要战场,也是单一国家的最大市场。中国汽车行业将来还有增长空间,估计将保持平稳上升趋势。前轴(如图1.1)是货车、大型客车底盘系统的重要的零件之一,因此前轴的市场广阔,前景明朗。前轴的共用时承受来自道路和汽车自身的负荷,它的质量会直接影响到汽车底盘系统的稳定性和行驶时的安全性,因而对于前轴的力学性能要求较高。

图 1.1 前轴锻件

1.1 前轴锻件

由图1.1可以看出,前轴细长,结构繁杂,横截面变化大,对前轴的制造来说是一个非常大的挑战。前轴的制造使用模锻方法,即将坯料放入上、下模具的型腔里,使用锤头、锻压机滑块或液压机活动横梁向下的冲击或压力,使胚料成形为锻件。模锻虽然加工余量小、后处理工作少、工作效率高,但是模锻工艺易产生锻件缺陷、锻件的废品率较高、投入成本高、在使用中会造成应力集中导致前轴疲劳断裂等问题[1-5]。

随着科学技术的发展,有限元分析法的普及,对于模锻工艺和模具设计是一个好的开端。通过设定不同的锻造参数的来模拟锻造的过程和现象,可以获得锻件的应力应变、温度场分布、金属成形等详细规律。使用有限元可视化分析,可以减少新模具研制开发时间,提高模具的使用寿命,降低生产成本,为获得顾客满意度,提高市场竞争力,增加企业的经济效益[6]。

1.2国内外研究现状

锻造生产不仅历史悠久,而且在众多工业领域被广泛的应用,是国民经济生产中常用的方法。随着现在科学技术的高速发展,锻造生产这个方法不但没有被抛弃,而且世界上每个国家都越来越重视锻造生产这个方法,锻造生产的实力还成为了国家综合实力的象征。现在世界上许多国家在锻造生产这个领域投入的研究变得更多,工业生产的要求越来越多,且越来越严格[7]。

汽车前轴的制造一般用模锻成形的方法,这运用到大型的模锻设备。大型模锻压机是衡量一个国家的工业实力的标志,是一个国家综合实力的主要象征,是军工、汽车、航空航天等行业所需的关键设备。到目前为止,也就仅有中国、美国、俄罗斯、法国,这四个国家拥有大型模锻锻压机。国外最大等级的锻压机是俄罗斯的800MN(7.5万吨)模锻锻压机,但是这个模锻锻压机使用成本大,维护花费大。

中国二重自主设计、制造、安装的800MN(8.5万吨)级模锻机属于立式多向模锻机,无论是尺寸还是信息化程度都位于世界前列。该模锻压机总高42米,整体设备全重约2.2万吨,所有零件中有68个零件单件重量在75吨以上。中国的清华大学相关实验室已经完成了1600MN级模锻机的技术认证和相关零件的工程定型。若有朝一日中国真的需要超大型零件,那么16万吨级模锻机将会立刻投产,将会震惊世界。

随着科学技术的发展,锻造机器更加先进,锻件产品将会朝着锻件质量变得更轻、细微结构会更精密、造价成本更低廉,模锻技术将会朝着功能更加齐全、运用的知识更复杂等方向发展[8-11]。因为使用120MN热模锻压机锻压出来的汽车前轴锻件的加工余量很小、尺寸精度高、锻件质量优良稳定,所以目前国内外锻造汽车前轴运用的锻压机一般是120MN热模锻压机。

随着计算机的发展与广泛使用,各种软件纷纷面世,有关锻造生产模拟的软件也层出不穷,其中DEFORM软件在锻造模拟生产领域被人们广泛使用。这些模拟仿真软件大大的减少了设计师的工艺设计时间,降低了生产成本和材料的损耗,增加了锻造的精度[12]。

1.3课题研究内容与目标

本文的研究内容包括分析当前世界汽车产业的发展状况,各国锻造工艺技术研究背景和研究现状,分析各种锻造方案的优势和劣势以及面对不同锻件的时候如何进行选择。另外,本文将重点分析某汽车前轴锻造模具的设计过程和锻造过程模拟仿真技术的基本原理,并且运用DEFORM软件进行模拟仿真,获得锻件产品内部的应力、应变图,温度场变化图,模具的受力变化图。

本次课题研究目标是通过某汽车前轴锻件的锻造工艺设计与仿真分析,可以更加深刻地掌握汽车制造工艺学相关专业知识,并将其应用到实际产品工艺设计中。基于前轴锻件的锻造工艺,应用专业仿真软件开展对应的仿真分析,可以有效地锻炼自己掌握三维建模及有限元/有限差分分析方法的能力。另外通过本次设计,希望能够获得正确的锻造工艺参数,对企业提高产品质量、提高市场竞争力有帮助。

第2章 前轴锻造工艺设计

2.1零件工艺性分析

运用CATIA三维造型软件建模,画出汽车前轴的三维结构,如图1.1所示。该汽车前轴采用的材质为AISI-1035。前轴铸件的基本轮廓尺寸为1854×120.8×92.5mm,锻件质量为150kg。前轴锻件属于杆类零件,外形结构长且大且繁杂、锻造成形要求高、生产难度大的锻件,需要用大型的热锻压力机(80MN或160MN)来模锻成型。锻件形状关于中心面对称,左右在较长部分不对称。

2.2前轴锻件锻造设计

2.2.1分模面的确定

在设计模锻件的时,分模面的选择要遵从一定原则:

第一,为了防止错型、保证锻件的尺寸不变,将全部胚料放在同一个模具里,或者主要的加工面在同一个模具里。

第二,为了减少锻造的准备工作,简化锻造模具的制作工艺,选择平直面作为分模面。

第三,分模面应选在模锻件的最大截面处,以保证易脱模,而不损坏铸型。对于质量要求不高的模锻件,应先选择能使工艺简化的分模面,确保整个模锻件能够达到相应高的品质。

汽车前轴的主轴线上下对称,所以锻件关于中心面对称,分模面选用直平面。如图2.1为分模面位置所示。

汽车前轴的主轴线上下对称,所以锻件关于中心面对称,分模面选用直平面。如图2.1为分模面位置所示。

分模面

图2.1 分模面

2.2.2公差和加工余量

由于现在的技术水平还有待提高,锻件产品还有很多的不足,锻造成形后还有许多加工的地方,这没有满足锻造加工的要求。造成锻件尺寸有误差的原因有:锻件受到的压力不足、胚料没有充满模膛、模具产生了磨损或变形、没有正确选择热收缩率、工人操作不正确等造成的锻件形状产生变形;锻造时锻件表面发生氧化反应和脱碳情况,而使得锻件表面产生裂纹,从而使得锻件表面粗糙度不能满足工件表面粗糙度的要求。

本次设计的前轴锻件材料为AISI1035,即35号钢,通过查看三维建模软件CATIA可以得出锻件体积V=0.02m3,密度为7860kg/m3,质量为154.314kg。

锻件的材料系数划分为两级:

M1:钢的含碳量低于万分之六十五的碳钢,或者合金元素总含量小于百分之三的合金钢。

M2:钢的含碳量大于或者等于万分之六十五的碳钢,或者合金元素总含量大于百分之三的合金钢。

本次设计的前轴材料选择为35号钢,含碳量为0.35%左右,低于0.65%,所以其材料系数为M1。

锻件形状复杂系数S为锻件质量m与锻件外廓包容体重量G之比,即S=m/G。

非圆形锻件外廓包容体重量G=L*b*h*ρ,ρ为锻件密度。

所以G=2030×376×184×7.86=1108kg,故S=0.13

查资料可知,锻件结构形状复杂系数分为四级:

N1: 0.63<S≤1

N2: 0.32<S ≤0.63

≤0.63

N3: 0.16<S≤0.32

N4: S≤ 0.16

0.16

所以本次设计的前轴的外形复杂系数等级为N4。

通过本次设计的前轴锻件质量m、锻件的材料系数M2,计算出来的形状复杂系数N4,可以查询资料得到锻件的尺寸公差和加工余量。

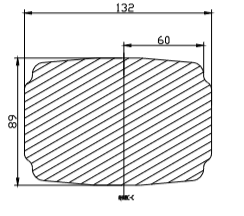

此次设计需要用大型锻压机,故本次设计公差也跟所选择的压力机有关。由表2.1可以查得,本次模具的公差为(-1, 2)。

表2.1 压力机模具公差

表2.1 压力机模具公差

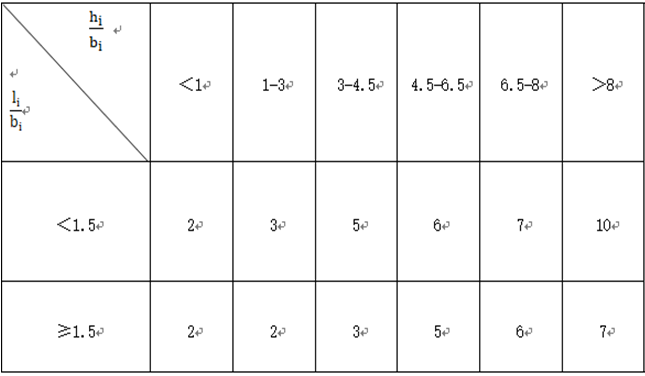

2.2.3确定模锻斜度

为了使锻件在锻造完成后从模具上脱落下来,在设计模具时要设计一定的拔模斜度。在现实锻造作业中,锻件成形后很难自己脱模,这是因为在锻造结束后,随着锻造温度的降低,锻件里面的各种组织成形固定,可能会和模具发生反应,导致两者结合在一起,不易于脱模。所以要在模具上设计拔模斜度,但这个拔模斜度不能过大也不能过小,大小要适合。而通常拔模斜度最少为0.5,一般来说,以1。以上为好,而其方向则以机台的顶杆顶出或油缸动作的方向为准。锻件模锻斜度如表2.2所示。模锻斜度根据锻件的高度与宽度之比h/b选择,因为前轴锻件的外形是一个不规则的形状,比较复杂,这对锻件的脱模又产生了不小的影响,所以综合考虑后,本次设计选择模具的拔模斜度是3度。

表 2.2 锻件拔模斜度

2.2 锻件拔模斜度

2.2.4圆角半径

由于锻件有角度,故模膛也有尖角,为了使胚料在锻造时能在模膛中轻易流动,一般都将模膛中的尖角倒圆,从而得到有倒圆角的锻件,这有倒圆角的锻件在圆角处的受力均匀,能提高锻件的质量。而这个倒圆的半径被称为圆角半径。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: