基于图像的钢球表面缺陷检查系统设计毕业论文

2020-02-19 19:00:14

摘 要

钢球的表面质量不但能影响到轴承的动态性能,还能影响到其精度和使用的寿命[1]。因此作为滚动轴承关键零件的钢球对于机械的基础部件轴承,有着至关重要的影响[2]。所以针对钢球表面的缺陷检测技术有很重大的研究和实用价值。本文针对钢球表面的缺陷进行了图像识别与分类的研究,主要是基于MATLAB软件的图像处理技术。

主要的研究内容如下:

预处理过程的方案一是首先利用低通滤波对于获取的钢球缺陷图片进行处理,模糊图像和消除一定的噪声,简单来说就是提大舍小连间断。接着用直方图均匀化对图像的灰度进行增强使得图像含有最大的信息量且熵最大化。再将原始的图片进行图像二值化处理,去除干扰。最后对图像进行形态学运算以及图像锐化等处理,为后续的特征提取做好准备。方案二是首先对图片进行彩色图像转灰度图先过的处理,舍去图像的颜色信息,然后再对图片大小进行归一化处理,便于后续特征提取的细胞单元划分,最后进行伽马校正,均匀化图像亮度,突出缺陷特征。结合两种方案的处理效果以及特征提取模块所采取的方法,最终选择了方案二。

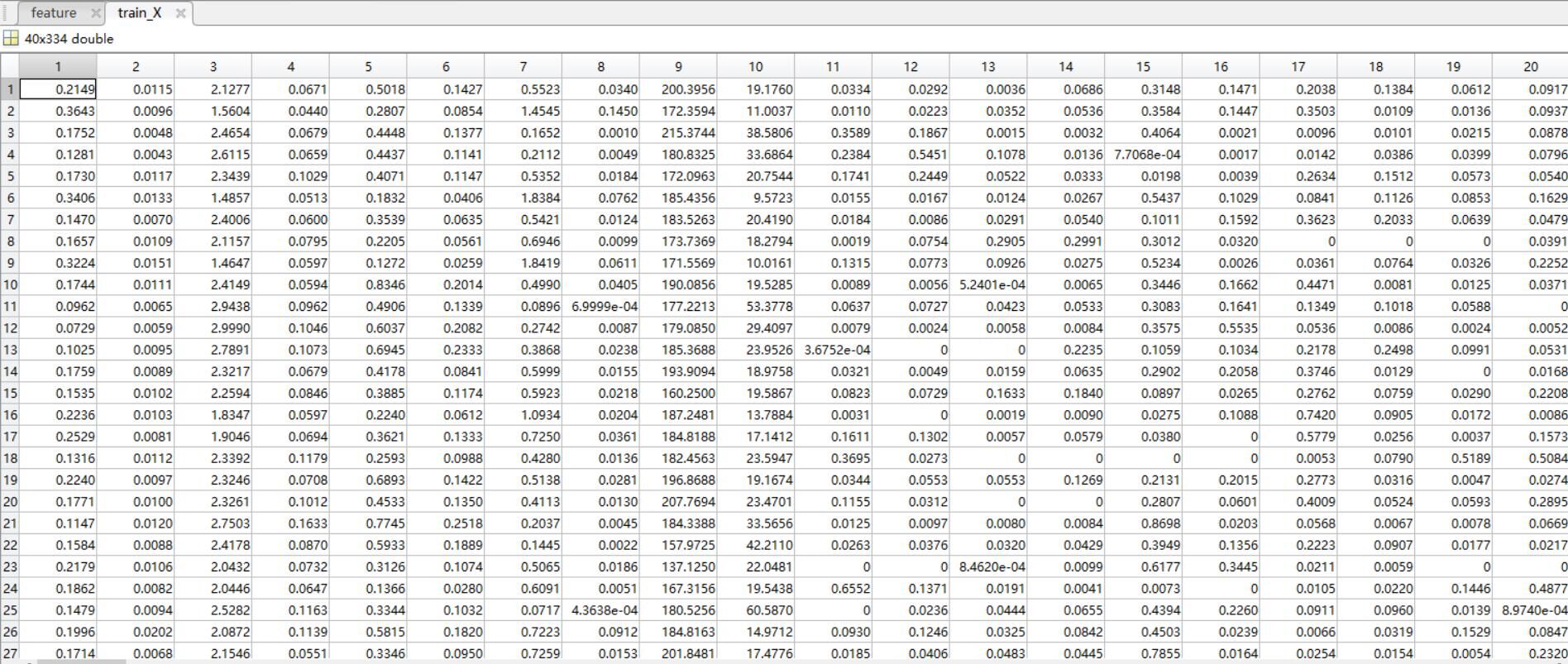

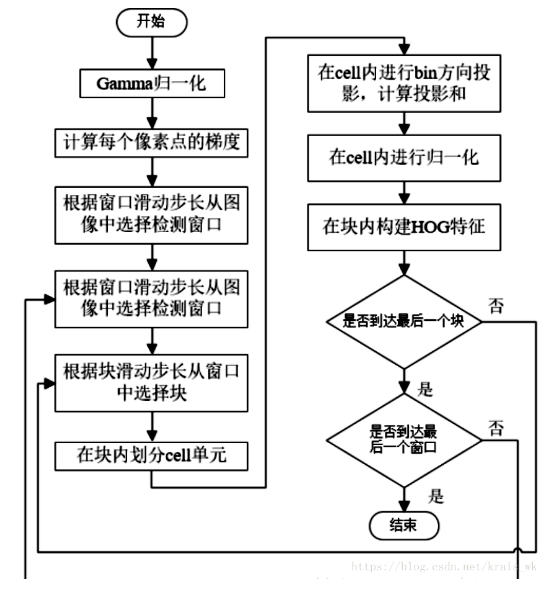

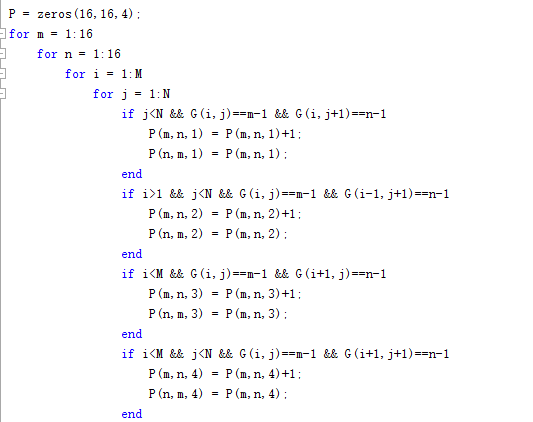

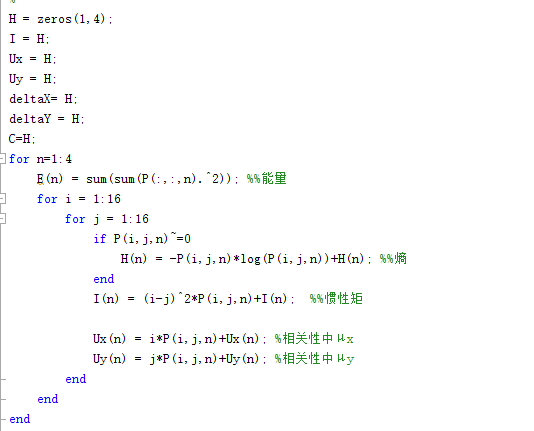

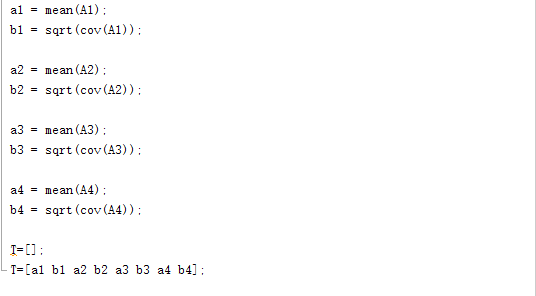

对于特征提取模块,主要是对预处理后的图像分别进行HOG特征提取、灰度特征提取和灰度共生矩阵的算法操作。HOG特征提取是采集被分成细胞单元的图像中各个像素点的梯度或边缘方向直方图,将直方图组合获取特征描述器的过程[15]。灰度特征提取主要计算了图像灰度的均值和方差作为二维特征。对于灰度共生矩阵可反映出亮度分布特征,一般采用两个位置像素的联合概率密度定义。

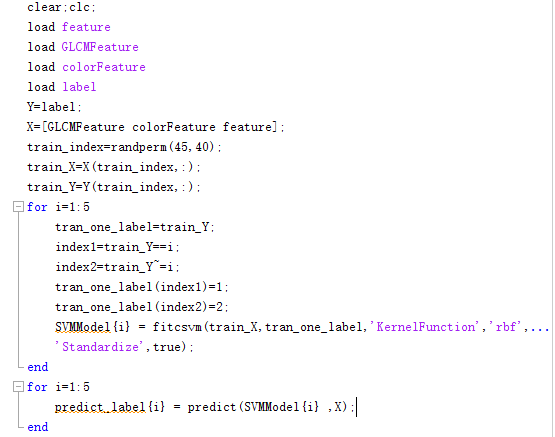

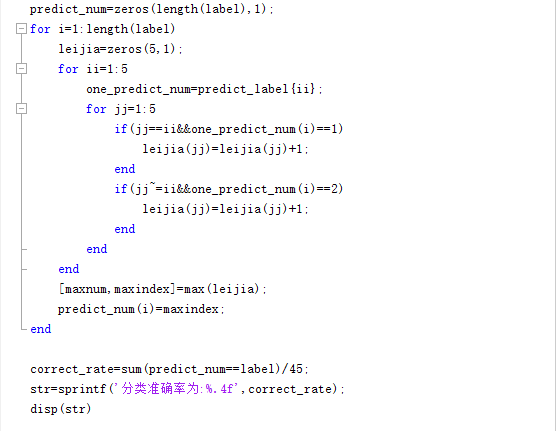

缺陷识别部分基于SVM支持向量机,简单来说就是建立超平面于特征空间内,让学习器在样本空间内一定概率满足某上界且能得到全局最优化。该向量机的优点之处还在于若样本是非线性的,可以让低维非线性的样本通过非线性映射的方法转化成高位线性可分的情况。获取钢球分类信息,完成分类。

最后利用MATLAB软件设计了针对钢球表面缺陷从预处理到特征提取以及识别分类的算法,能够获取较高的准确率。

关键词:钢球;图像处理;缺陷;SVM支持向量机;MATLAB;

Adstract

The surface quality of steel ball can not only affect the dynamic performance of bearing, but also affect its precision and service life. Therefore, as a key part of rolling bearing, steel ball has a crucial impact on the basic parts of mechanical bearing. Therefore, the defect detection technology for steel ball surface has great research and practical value. In this paper, the image recognition and classification of steel ball surface defects were studied, mainly based on MATLAB image processing technology.

The main research contents are as follows:

Firstly, low pass filter is used to process the obtained steel ball defect images, blurring the images and eliminating some noises. Then histogram homogenization is used to enhance the gray level of the image so that the image contains the largest amount of information and maximizes the entropy. The original image is then binarized to remove interference. Finally, the morphological operation and image sharpening are carried out for the subsequent feature extraction.

For the feature extraction module, it is mainly used for HOG feature extraction, color feature extraction and gray co-occurrence matrix algorithm operation for preprocessed images. HOG feature extraction is a process of collecting the gradient or edge direction histogram of each pixel point in the image divided into cell units and combining the histogram to obtain the feature descriptor. Color feature extraction is to divide the color space into several effective intervals as the bin of the histogram. The operation process is to first quantify the color space and then calculate the pixels within each effective interval to obtain the histogram. For the grayscale co-occurrence matrix can reflect the brightness distribution characteristics, the joint probability density definition of two position pixels is generally adopted.

The defect recognition part is based on SVM support vector machine, which is simply to establish a hyperplane in the feature space, so that the learning machine can meet a certain upper bound in the sample space and obtain the global optimization. The advantage of the vector machine is that if the sample is non-linear, the low-dimensional non-linear sample can be transformed into the high-order linearly separable case by nonlinear mapping. Obtain steel ball classification information and complete classification.

At last, MATLAB software was used to design the algorithm from pretreatment to feature extraction and identification and classification for the surface defects of steel balls, which can obtain a high accuracy.

Keywords: steel ball, Image processing, The defect, SVM support vector machine, MATLAB

第一章 绪论

1.1国内外对于钢球表面缺陷识别技术的研究情况

在钢球缺陷识别技术的探索之路上,重庆大学率先走在了前头,在一九五八年就着手开展了研究活动。紧接着相关的研究院所和轴承生产商也逐步开始了研发工作。例如机械部第十设计院、洛阳轴研所等科研单位和一些大型的国营轴承制造厂也针对轴承钢球表面检测方面进行了研究,这时的工作主要集中在钢球表面的热处理组织形态对钢球耐磨性等性能的影响,相当一部分研究工作集中于钢球热处理。

关于轴承球超声无所检测技术是山东大学徐淑琼等人着手研究的,该技术能够不涉及人工检测,全部的识别工作均由机器代为完成,而且对于钢球表面的精度没有特别严格的要求。但是该技术同时也存在一些缺陷,比如检测范围扩张之后,仅能识别出表面的裂痕和点蚀,对于球体表面的刮擦类型缺陷无法识别,例如划条或者斑痕等。除此之外用于识别缺陷的仪器结构较为精密,维修起来困难重重,且单位时间内能够检测的产品数量较少。针对仪器存在的这些缺陷,李子根等人以渗透技术为研究基础,以陶瓷球为研究对象进行了实验。但是由于渗透实验常常用来检测制造零件表面开口缺陷和非金属材料,所以该系统只能够检测出轴承钢球表面的部分缺陷,对于缺陷类型的检测还不够完整。

结合目前研究工作的进度,表明我国还没能摆脱从国外进口钢球缺陷自动检测装置的命运。受制于技术条件和国情,我国在这方面的研究暂时还停留在表面,未能成功将理论与实际相结合,所以无法满足钢球生产过程中的检测需求。

在钢球缺陷自动检测的研究方面,欧美等发达国家目前处于研究技术的金字塔顶端,都先后进行过一些检测设备的研发工作,其中应用最为广泛,效果最为显著的是捷克SOMET公司钢球表面自动检测仪的AVIKO系列,我国也曾引进过该设备进行自主的学习与研究[3]。

主要采用光电,涡流和振动传感器进行钢球表面检测的检测仪是AVIKO系列。其中光电检测技术用来筛除肮脏或者表面不平整的钢球。振动传感器用于去除表面有点子或者划条缺陷的钢球。涡流检测可用于筛选表面和次表面存在缺陷的钢球。该技术因为采用了展开轮,可以将钢球表面完全展开,所以能够同时立体检测钢球内外表面的质量。该方法优势之处是设备的构成紧密,单位时间内检测数量大,工作人员上手较快等。但是也有着一些不足之处,例如这种检测的方法是机器直接与钢球表面相互碰触,对钢球表面的精度存在着一定的破坏性。而且检测成本较高,设备护理代价高昂,核心技术封锁。特别是作为设备的核心器件的展开轮,磨损消耗十分迅速。 设备每检测大约五十万个钢球,展开轮就必须重新置换,且该核心零件的价钱很高,只能从海外引进,这无疑大大增加了检测的成本负担。因此很大一部分时间内这些设备都没有进行工作。

其他比如德国的钢球生产线上配置电子控制系统 FAG系列,全部采用了软件程序来实现控制,从装载到生产出钢球成品一体化,用机器代替生产线上的工人工作能够在加工过程中尽量防止钢球质量受到外界的干扰因子影响,保证了产品质量能够达到严格的标准。除此之外还有日本大旺钢球有限公司开发的自动钢球探测器和上海钢球厂生产的银星涡流检测自动探测器。

国外工业化国家占据了钢球缺陷自动检测识别技术和检测仪器的领头羊地位,并拥有着例如光电检测技术等自动化程度很高的检测仪器。对表面有缺陷的钢球进行严格的质量控制,并使用没有异常声音的精密轴承钢球。因而球轴承的噪声和振动均比国内的显著减小。 但是他们的缺点也同样显著,比如价格高昂,检测成本较高等。同时,接触检测的这种方式很容易引起钢球的二次磨损。

为了发展国产钢球检测设备,2015年初,宁波明科模架有限公司和宁波百加百测控设备有限公司的李方开始研发增加涡流探伤技术的第二代“BJB”型钢球分拣检测机,成功打破了只有捷克Aviko公司对该技术50多年的垄断。日本椿中岛、日本AKS、美国NN等国际企业,纷纷主动上门寻求合作。

中山市乾润精密钢球制造有限公司申请了钢球表面缺陷光电检测仪的专利,该设备在中山某钢球生产厂被广泛使用。

1.2图像检测技术的发展

机器视觉检测的特点是提高生产的柔性和自动化程度。在一些不适合于人工作业的危险工作环境或人工视觉难以满足要求的场合,常用机器视觉来替代人工视觉;同时在大批量工业生产过程中,用人工视觉检查产品质量效率低且精度不高,用机器视觉检测方法可以大大提高生产效率和生产的自动化程度[4]。而且机器视觉易于实现信息集成,是实现计算机集成制造的基础技术。

众多产品在出厂前一般都会有一个质量检测的环节,质量对于客户对产品的满意程度有着重大的影响。因此质量检测是一个十分重要的环节。最传统的检测方式是人工手检,利用肉眼,有的还需通过显微镜对产品的缺陷进行识别,然而生产产品或多或少都存在着一些肉眼无法或者难以识别的缺陷,而长时间注视显微镜也极易引起人眼疲劳,大大降低了产品的生产效率,也会导致产品的质量不稳定,产品成本价格升高等缺点。

对于钢球这种生产规模庞大,生产数量众多的产品,表面的缺陷检测是一项重复性很高的工作,仅仅通过人工检查远远不能满足生产现场的需求。此外,许多检查过程在探测出缺陷的种类之后,还要求检查设备能够对这些缺陷进行识别分类并且筛选, 这些工作是很难仅仅通过人眼就能快速准确完成的。

因此,有需求就会有市场,为了能够准确地识别和分类筛选产品存在的缺陷,以图像处理为基础的机器视觉检测技术迅速发展起来。视觉图像检测摒弃了传统的人眼检测判断,使用摄像头代替人眼进行检测工作。机器视觉系统指的是基于机器视觉的图像捕获设备,这些设备工作的原理是首先由图像捕获设备获取图片,然后将其转换成为计算机的数字图像信号,再传递到计算机图像运算处理系统,根据图像的颜色亮度和像素分布等特征,再将图像信号转换称为数字信号[5]。图像识别系统仅负责分析和处理这些信号以执行各种操作,提取目标的典型特征,然后通过辨别的结果控制现场的设备和系统。

图像机器视觉技术已经率先在欧洲、日本和美国等发达国家开始了广泛的应用。 一方面因为这些国家的生产自动化程度较高,人力陈本占据了整个产品生产成本的较大比例,消费者对于产品的一致性以及质量的要求较高。另外一方面由于其设备制造业十分发达,高科技产品占据了较大比例。这些因素导致了图像检测技术的广泛使用。

在发达国家,图像视觉检测技术无处不在,即便是生活用品例如按钮、鸡蛋和汉堡等的识别中也能有所应用。但是主要的应用领域还是在半导体和电子等一些先进制造业。对于国外来说,中国关于机器的视觉检测研究起步较晚,从20世纪90年代初才逐步开始摸索到现在的大规模应用,经历了快速的发展。随着研究应用的不断深入,该技术逐渐过渡到成熟的应用,尤其是在电子信息工业领域。

最初,图像检测技术在中国的应用与国外有很大不同。因为当时能拥有配套检测设备的制造业相较于国外来说处于落后的劣势,所以早期机器视觉和图像检测技术的局部应用没有选择从这些行业开始。与此相反,中国另辟蹊径,对于我国一些拥有丰厚底蕴的传统工业如纺织,烟草,印刷,农产品的颜色选择,智能交通等率先开始尝试机器视觉技术,以解决生产中遇到的一些实际问题。当然,近年来随着汽车、半导体、电子等工业市场的规模不断扩大,一些国内本土的设备制造商也开始逐渐形成了气候。

1.3研究目的和意义

轴承无论对于自行车还是汽车这些现代交通工具都是重要的组成部分。轴承所占据的地位是难以被其他部件所取代的,轴承号称工业的粮食,这也说明了其占据位置的重要性。由于轴承在它的运行质量决定着机械传动系统的振动及热能量消耗,所以轴承的制造质量对于机械传动系统至关重要,轴承制造使用的轴承钢必须具有高且均匀的耐磨性、硬度、 很高的弹性极限等。因此,机械设备对于轴承钢球的化学成分的均匀性,碳化物的分布以及非金属夹杂物的含量和分布有非常严格的要求。

作为轴承的主要零件的组成部分,钢球质量的好坏对于轴承的运转性能、使用寿命和轴承的精度都有极其重要的影响。有统计表明,由于钢球表面的裂纹或者裂缝等缺陷占据了轴承失效率的百分之六十五,这意味着钢球表面缺陷造成的影响是十分巨大的。

轴承钢球目前的应用领域涵盖了飞机发动机、舰艇动力机、高速低噪声轴承、高铁、汽车、摩托车、自行车、滑轨、箱包、万向球和电子工业等一切需要高精密轴承的领域,对其材料和加工质量的要求越来越高。钢球作为轴承支撑体的主要形式,影响了轴承中的大多数产品类型,而钢球的表面质量首先是在加工制造中必须严格质量控制的部分,必须对钢球的表面质量进行严格的把控。

目前,在国内轴承钢球制造企业中,相当一部分的厂家对于钢球表面的检验采用的还是最原始的人工目测的方法,这种方法受人为的因素影响,球体表面的质量控制稳定性差,首先对于厂家来说,需要大量的人力,一个厂多的时候需要数百名专门从事外观检验的工人;其次,相比于机器,人工容易疲劳,尤其是长期的依靠眼睛对于钢球表面的观察,对于比较小直径的球体这种问题更加突出。

此次设计的目的在于采用机器视觉的方法,应用MATLAB软件对于镜头拍摄的钢球表面进行分析,对于表面存在缺陷的钢球图片进行图像预处理、图像特征提取后,通过SVM支持向量机较为准确地对钢球表面的缺陷进行分类识别处理,通过图像检测实现钢球表面缺陷检测功能,从而取代人工操作,完全由机器实现钢球的分拣。

1.4主要研究内容

根据钢球表面检测的要求,建立钢球表面检测的视觉系统,包括摄像头及其光照系统,通过MATLAB软件的图像处理实现对于钢球表面图像的分析,增强对缺陷的图像识别及处理。研究的识别系统主要包含三个主要模块:检测图像的预处理、图像特征提取和图像缺陷识别。

检测图像的预处理主要有彩色图像转灰度图像,图像大小归一化处理和伽马校正 [6]。实现了对获取图像的降低无关信息影响,从而突出图像中有用信息的目的,为后续特征提取部分准备数据至关重要,奠定了特征提取的基础。

图像特征提取部分主要通过灰度特征提取、HOG特征提取和灰度共生矩阵的算法来实现。由于原始获取的钢球表面图片的固有缺陷边界的不明显且面积较小,应用传统的几何特征提取效果不太理想,所以采用了以上几种提取特征的手段来提高后续识别的准确性。

图像缺陷识别部分主要应用的是SVM支持向量机,一方面是为了结合提取的HOG特征,另一方面支持向量机在解决非线性、小样本和高位模式识别中具有很多特有的优势[7]。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: