销盘式摩擦试验机测试系统的设计毕业论文

2020-02-19 19:00:05

摘 要

摩擦力在日常生活和工业生产中无处不在,而摩擦力产生的摩擦磨损会带来很多十分严重的危害,因此对摩擦磨损的测量显得十分重要。本文设计了一种摩擦试验机的测试系统,通过测量压力与摩擦力的数值计算出摩擦系数的大小。同时为了防止摩擦试验机转速过快发生故障对转速也进行了测量,为零件设计人员提供材料选择与结构设计的依据,设计出具有良好摩擦学性能的零件,提高零件的使用寿命,减少生活生产中带来的不必要的损耗。在对转速,压力等数值进行测量时,以AT89C51单片机作为下位机进行程序编程控制传感器对所需数据进行测量,然后用Protues对单片机进行仿真,同时以LabVIEW做为上位机将测量数据显示出来。该系统实现了对摩擦磨损数据的检测,具有较强的可行性,本次设计测量的压力测量范围0-150N,摩擦力测量范围0-300N,转速范围为0r/min-2000r/min,可以达到预期目的。

关键词:销盘式摩擦磨损试验机;AT89C51单片机;转速测量;压力测量

Abstract

Friction is ubiquitous in daily life and industrial production, and the friction and wear caused by friction will bring many very serious hazards, so the measurement of friction and wear is very important. In this paper, a test system of friction tester is designed. The friction coefficient is calculated by measuring the pressure and friction force. At the same time, in order to prevent the speed of friction testing machine from breaking down too fast, the speed is also measured, and the basis of material selection and structural design is provided for the part designers. The parts with good tribological performance are designed to improve the service life of the parts and reduce the unnecessary losses in the life and production.

When measuring the rotational speed and pressure, the AT89C51 single chip computer is used as the lower computer to measure the required data, and then the PROTUS is used to simulate the single chip computer. At the same time, the LabVIEW is used as the upper computer to display the measured data. The system realizes the detection of friction and wear data. It has strong feasibility. The designed pressure range is0-300N, friction force is 0-500N, and speed range is 5 r/min to 2000r/min, which can achieve the desired purpose.

Key words:Pin-disc friction and wear tester;AT89C51 single-chip computer;speed measurement; pressure measurement

目 录

第1章 绪论 1

1.1研究背景 1

1.2 国内外研究现状 2

1.3摩擦试验机发展方向 3

1.4 本章小结 4

第2章 销盘式摩擦试验机测试系统方案设计 5

2.1 总体方案 5

2.2 本章小结 10

第3章 测试系统硬件设计 11

3.1 单片机控制系统的设计 11

3.1.1 单片机主控芯片的选择 11

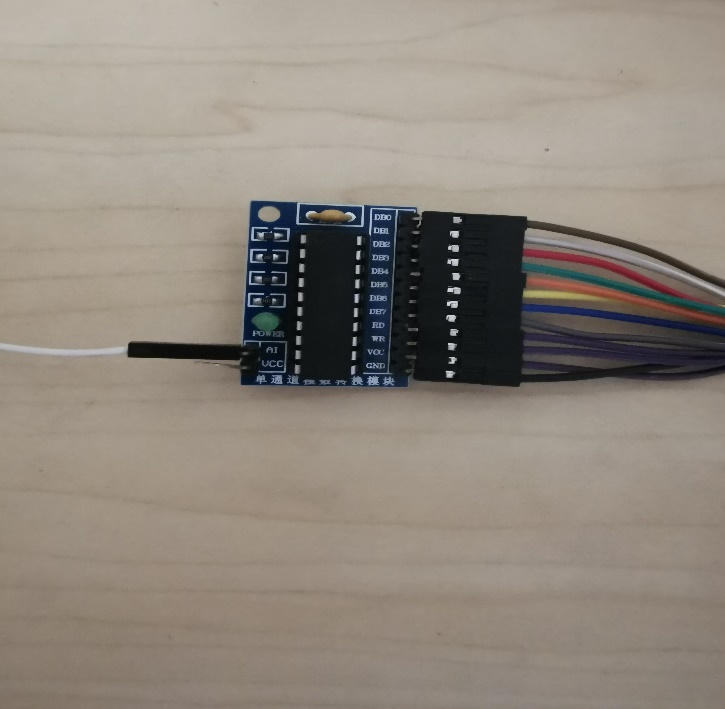

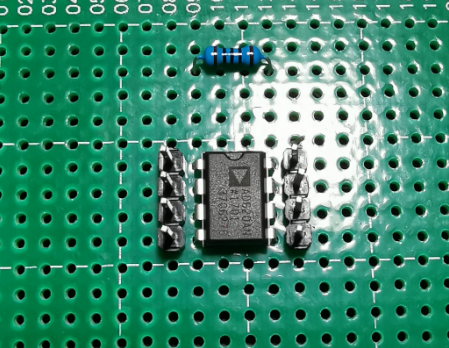

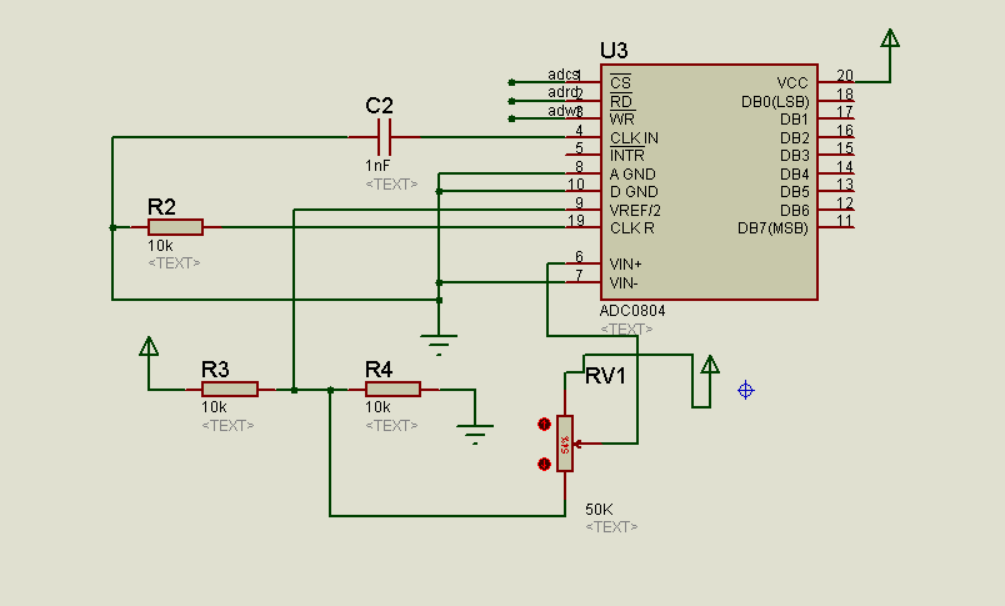

3.1.2 A/D转换芯片的选择 13

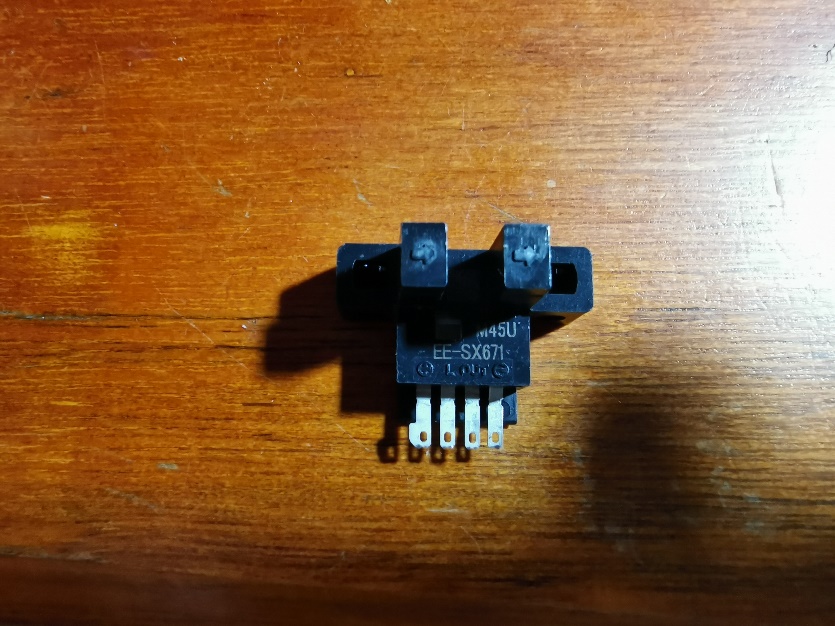

3.1.3 EE-SX671传感器介绍 16

3.1.4 BLR-1传感器介绍 16

3.1.5 放大电路的设计 17

3.1.6 测试电路整体设计 18

3.2 本章小结 18

第4章 摩擦试验机测试系统软件设计 19

4.1 Keil C51单片机控制程序编程 19

4.1.1 主机控制器的总体编程流程设计 19

4.1.2 串口数据发送部分的设计 19

4.1.3 ADC0804数模转换部分设计 20

4.2 测试系统的仿真设计 21

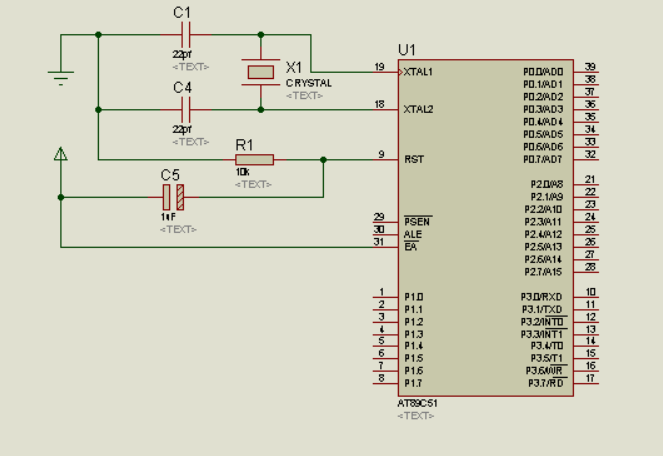

4.2.1 单片机最小系统的仿真设计 21

4.2.2 ADC0804转换模块的仿真设计 22

4.2.3 数码管对参数显示模块的仿真设计 23

4.3 销盘式摩擦试验机LabVIEW数值监控平台设计 23

4.4 本章小结 28

第5章 实验调试与测试结果分析 29

5.1 试验调试 29

5.2 测试结果误差分析 31

第6章 结论与展望 33

6.1 结论 33

6.2 展望 33

参考文献 34

致谢 36

第1章 绪论

1.1研究背景

当两个物体沿接触面的切线方向运动或有相对运动的趋势时,在两个物体接触面之间有阻碍他们相对运动的作用力,这个力称为摩擦力,而这种现象称为摩擦[1]。不论在日常生活中还是在工业生产中,摩擦无时无刻都在发生并起着至关重要的作用。为了测量出工业设备中材料的摩擦性能,需要采用摩擦磨损试验机对这些摩擦副进行试验研究。当前国内有几种应用十分广泛的试验机,其中包括四球式摩擦磨损试验机、往复式摩擦磨损试验机、滚子式摩擦磨损试验机等,本文采用的销盘式摩擦磨损试验机也是其中的一种。

想要对摩擦情况进行了解判定,进行摩擦试验不失为一种方法。在对被测材料的压力,摩擦力系数,温度等参数测量之后能够得出摩擦的程度,并对零件的材料和结构进行改进以减少零件在工作时的摩擦。针对不同情况的摩擦,研究的方法和装置也变得多种多样。

摩擦磨损试验机主轴及其驱动系统由交流电机、圆弧齿形带、圆弧齿形带轮、测速齿轮、光电编码器、主轴、一对向心推力轴承及主轴转速测量控制系统和主轴转速测量显示系统等组成[2]。相比于其他研究方式和方法,摩擦磨损试验机系统具有运行稳定,可靠性高,结构简单,使用起来方便简单,精度高等优点。应用摩擦磨损试验机的意义就是为了对不同速度,温度和载荷条件下各种材料的性能进行测量,同时也可以使用试验机对各种磨损形式的机理进行研究。

销盘式摩擦磨损试验机是以销试样与盘试样表面之间的相对滑动摩擦来实现不同材料的摩擦磨损试验,在此试验机上可模拟刀具切削过程或轴承配副运转过程中的摩擦磨损现象,能够科学地以试验的方式进行多种配副的摩擦磨损性能研究[3]。试验机含有很多机械结构,主传动结构是其最重要的部分,还需要加载系统进行辅助,摩擦盘也需要安装一个夹持系统。再加上旋转运动控制系统和加热及冷却系统等其他部分就组成了一个试验机整体。与其他摩擦磨损试验机相对比来说,销盘式摩擦磨损试验机的主要特色是销和盘的夹具的刚性很大,适用于销-盘接触和盘-盘接触测试。

本文主要对摩擦磨损试验机的测试系统进行设计,旨在实时地监控试验机在测量时的转速和被测量物体受到的压力与摩擦力并实时显示并存储,以便于操作者一眼就能看清数据并进行对比和计算。

1.2 国内外研究现状

目前世界上很少有国家存在摩擦磨损试验机生产线,仅在美国、日本、瑞士等国家拥有。美国广泛应用于各个领域中的是FALEX公司生产的四球式摩擦磨损试验机,在石化,机械,军工等方面都有使用,被各国政府和工业界广泛认可。瑞士使用的大多是CSM公司的摩擦磨损试验机。CMS公司的摩擦磨损试验机能够做到对自润滑涂层的使用期限进行测定。即使是外界环境有所变化,依旧可以测量出表征固体材料和硬质涂层的摩擦磨损程度。

早期的摩擦磨损试验机是单纯由机械组合而成的简单的机器。他通过电机带动摩擦副往复运动来评定被测材料和油脂的特性。在被人工取出进行下一步的称重之前,被测量的材料和油脂必须经过试验机的磨损测定,然后再对表面的纹理进行观察检测,之后通过人工动手计算出材料的特点和性能。但是这种试验机的缺点也十分明显,其只能施加最容易最简单的静力,而且实验温度、电机扭矩等参数的标准也十分模糊不清,所以和真实数据比起来相差甚远,不能准确的适应实际情况。

如果需要对真实工作状态进行仿真模拟,那么对于试验时传动的速度、冲击的力量、频率甚至润滑等各个方面来说,试验机的自动控制是必不可少的,在对试验中所需的各个数据和参数进行控制测量的同时,也要能做到实时对数据进行采集收取。近十年来随着工程实际对材料性能的准确性要求越来越高,现代自动化测试技术和虚拟仪器发展迅猛,在控制测量和数据分析等方面计算机技术的使用也一直在增加,摩擦磨损试验机测量系统的不断进步与发展也得益于此。

到现在为止,国内生产使用的摩擦磨损试验机已经可以实现闭环系统的自动化控制,只要给出程序,试验机就可以自己根据程序不断给予连续的压力施加[4],在各种传感器测量再通过CPU的精密运算之后,人们可以直接观察到材料的各种性质功能,使得试验机系统变的更加智能化,便捷化,简单化。例如电磁加载、液压加载等技术配合相应软件的使用可以实现对试样的恒力模式、线性增量模式等任意动态模式加载。动态加载技术的好处不仅只有对复杂的工作状况进行模拟,而且还能消除高速工作下的传统机械加载产生的误差。

我国在1964-1965年期间由济南试金集团研制出了MQ-12型四球摩擦试验机,其被大量生产投入到石油产业和材料工业等方面的生产中去。随后在1966年,济南试金集团又生产出了MM-200型的摩擦磨损试验机。这两款试验机的问世,标志着我国能够做到自己生产摩擦磨损试验机,而济南试金集团代表着我国第一家研究生产试验机的厂家,打开了摩擦磨损试验机的大门,也为后来的发展开辟了一条崭新的道路。随着时间的推移,近几年来,生产制造摩擦磨损试验机的厂家和企业也在不断的增加,随之而来的具有特色并十分优秀的试验机也如雨后春笋般涌现出来。

SFT-2M销盘式摩擦磨损试验机作为济南试金集团生产的试验机,其目的是对材料表面和材料涂层进行摩擦磨损的实验测量,其旋转速度和负载的范围相对较宽。球-盘,栓(销)-盘,盘-盘等不同摩擦副都可以进行试验,在摩擦方式不一样的情况下,依旧可以对材料的摩擦系数,磨痕深度和耐磨性进行十分精准的测量,操作简单容易上手,测量准确精度高。此时国内其他公司的技术也已经逐渐趋于成熟,这其中就包括济南思达测试技术有限生产公司制造的MME-2微机控制摩擦磨损试验机。

1.3摩擦试验机发展方向

(1)机械系统和加载系统性能的优化

在高性能的机械系统和加载系统的支持下,试验机的机械结构得以大幅度的精简,其产生的摩擦磨损也随之不断降低。在可实现直线运动,旋转运动,往复震动等多种运动方式的同时,还能减少提高试验机的整体寿命和可靠性。

(2)测控系统和数据处理系统精度的提高

采用更高精度的传感器和控制器,可更好的实现数据的实时精准采集,使得到的数据更准确可靠。并可对得到的转速,压力,摩擦力等数据进行自动计算、显示以及存储。

(3)试验机系统类型的多样化

随着科技的发展,试验机的种类必然也会实现多样化,从而使可以测量的数据更精准更全面,方法也将更科学完善。

销盘式摩擦磨损试验机的测试系统适应了试验机未来发展的要求,通过对测试系统进行设计,来提升测控系统和数据处理系统的精度,为销盘式摩擦磨损试验机的发展做出了积极的推动作用。

1.4 本章小结

本章对什么是摩擦进行了详细深入的介绍和讲解。通过提出测量摩擦的目的引出对摩擦试验机用途、研究现状、发展前景的说明,讲明了为何要对摩擦进行测量的必要性以及实用性。

第2章 销盘式摩擦试验机测试系统方案设计

2.1 总体方案

销盘式摩擦试验机主要用在滑动条件下评价材料的摩擦系数和磨损率,研究工况参数对摩擦性能和磨损机理的影响,是目前用途最广泛的摩擦磨损试验设备,通过把研究对象的摩擦配对副制成标准尺寸的试样,然后在摩擦试验机上进行试验。材料的磨损量可以用通过对试验前后试样称重的方式进行测量,所以本次设计主要针对摩擦系数的测量。摩擦系数是研究对象的其中一个特性,它表征了摩擦性能与运动阻力。本次销盘式摩擦试验机测试系统的设计通过对压力与摩擦力进行测量再利用公式(2.1)计算出摩擦系数。

(2.1)

式中:μ——摩擦系数;F——摩擦力(N);N——压力(N)

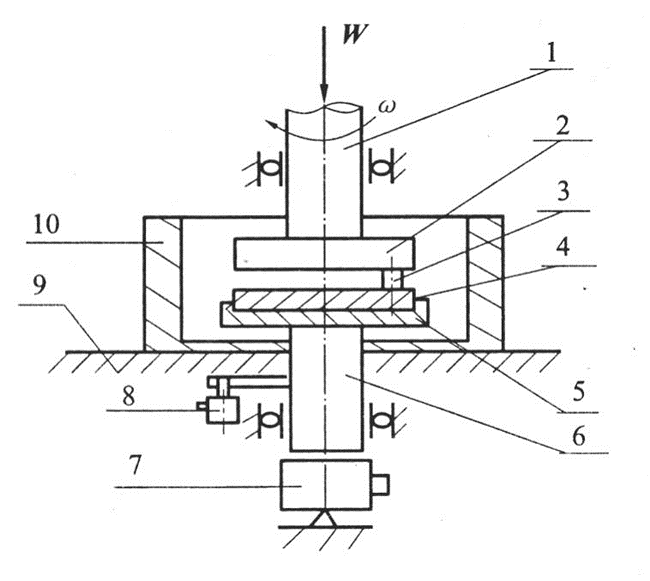

图2.1所示为销盘试摩擦试验机试验装置图。在进行摩擦试验时转轴1产生转动,通过对转速的测量来监测转轴1转速的快慢,以防止转速过快导致设备出现故障,同时可记录试验转数。

图2.1 销盘式摩擦试验机试验装置图

1-转轴 2-夹具 3-试样销 4-试样盘 5-摩擦盘夹持器 6-支承轴 7-压力传感器 8-摩擦力传感器 9-机座 10-容器

试样销安装在与主轴相连的夹具上,试样盘安装在与支承轴连接的托盘中。试验时,通过砝码或液压机构将载荷W施加在上试样与下试样之间;主轴在驱动系统的驱动下以一定的角速度旋转。压力传感器和摩擦力传感器记录试验过程的摩擦阻力和载荷变化,并通过数据采集系统自动计算出摩擦过程中的摩擦系数。

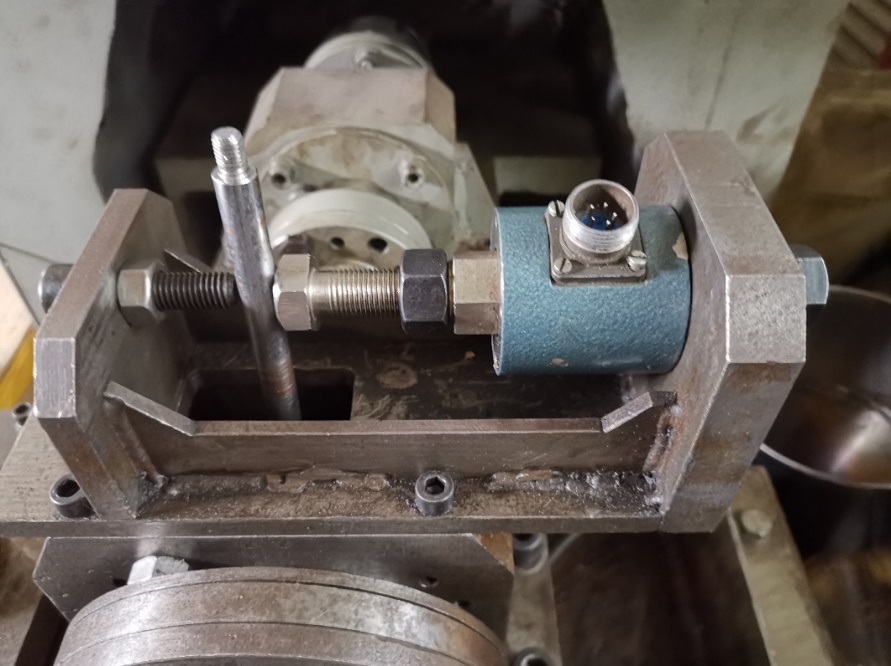

由于实验室销盘式摩擦试验机不能进行使用,所以采用多功能轴承摩擦试验机进行测量,其工作原理相同,所以可以达到实验的目的。

销盘式摩擦磨损试验机测试系统设计目的在于对试验机主轴的转速,销-盘试样之间的压力以及摩擦力进行测量并显示出来。对于主轴的转速测量采用EE-SX671型光电传感器,销-盘试样之间的压力以及摩擦力采用BLR-1型拉压力传感器,光电传感器直接与单片机连接,示数显示在数码管之中。拉压力传感器与ADC0804转换模块相连接然后再连接到单片机。对数据测量完成之后采用Proteus进行仿真观察是否达到了预期目的,然后再使用LabVIEW对数据进行显示并存储。

压力传感器是指能感受压力,并能将其转换成可用输出信号的传感器[5]。 压力传感器常常应用于各种工业实践生产中,在各式各样的工业自控环境中也有着十分广泛的应用与发展前景,并且应用于很多其他行业。拉压力传感器与瓷压力传感器,扩散硅压力传感器,蓝宝石压力传感器,压电式压力传感器等传感器有着很大的区别,拉压力传感器以弹性体为中介,在力的作用下压住传感器两边的电阻应片令其产生形变,从而令阻值产生变化,经过特定的电路之后阻值变化转换为电信号,之后才能进行后面的控制过程。精度高,测量范围广,寿命长,结构简单,频响特性好等都是拉压力传感器所拥有的特性与优点。

对电机转速进行测量,就要将电机的转速转换为脉冲信号,使得单片机可以进行识别,然后再进行脉冲计数。光电传感器具有较长的检测距离,对检测物体的要求也相对较少,分辨率高,响应时间也比其他传感器更短,更易于做到非接触式测量并且方便调整,所以设计选用其作为转速测量的传感器。

对于转速的测量,将光电式传感器固定在转轴旁,在转轴上接出一支机械臂做为光电传感器的检测对象,每当机械臂经过光电传感器的检测部位时光电传感器就会记一次圈数。

用于压力测量的传感器放置在转轴旁边,图2.2就是压力的测量方式,将一个BLR-1传感器固定在装置上,在拉压力传感器上放置砝码,从而直接测得压力的值。

图2.2 压力测量

图2.3为摩擦力测量装置。将另一个BLR-1型传感器固定在设备上,两边的螺丝将试验杆夹紧,而试验杆下端又与转轴相连接。当转轴发生转动时,会带动试验杆产生一个向右的推力被传感器检测到。这个向右的推力是摩擦力与力矩的乘积。而力矩为试验杆到转轴的距离,是固定值,由此即可用测得的力除以力矩得到摩擦力,而摩擦力再除以压力就能得出摩擦系数的大小。

图2.3 摩擦力测量

数据测量采用AT89C51单片机作为下位机。 AT89C51是一种带4K字节闪烁可编程可擦除只读存储器的低电压,高性能CMOS8位微处理器,俗称单片机[6]。单片机具有优异的性价比、集成度高、体积小、可靠性高、控制能力强等优点,而且低电压低电耗,在智能仪器仪表、家用电器和军用设备等方面都有广泛的应用[7]。随着时代的进步与技术的不断发展,单片机的地位也将变的越来越重要而且不可取代,发展前景十分宽广。与其他种类单片机不同的是,51单片机不论是内部的硬件结构还是软件部分都有一套十分完整的按键操作系统。其芯片内部RAM区还存在一个具有两种功能的地址区间,这增强了单片机操作和使用上的灵活性,让使用者能更快更方便的上手学习。除此之外,51单片机还带有十分方便好用的乘法除法指令。

Proteus软件包含有仿真数字和模拟,交流和直流等数以千计的仿真器件,资源库丰富完善,适合用做单片机进行仿真的软件。除了现实仪器之外,Proteus还有虚拟仪器的仿真,其作用与示波器相似,但是功能比示波器更多更丰富,Proteus提供的调试信号包括数字信号和模拟信号两种。

LabVIEW是一种虚拟仪器。虚拟仪器(virtual instrument)是基于计算机的仪器[8]。实现计算机与虚拟仪器的结合有两种不同的方法,其中一种所谓智能化的仪器是将计算机放置于仪器中使其工作,现在产生的嵌入式系统的仪器就要归功于计算机功能的逐渐改进提高和这种计算机体积日益变小的趋势。与第一种方式恰恰相反,将仪器放置于计算机中便是第二种方式,这有助于实现仪器的各种功能,这种方式也是虚拟仪器的主要方式。计算机的数据采集和数字信号的处理都有融合到虚拟仪器的研究中去,并且是其中不可或缺的组成部分。

LabVIEW支持其他编程语言。照顾到了其他其他高级编程语言使用者,扩大了可用范围,增强了实用性。要实现与第三方的设计和仿真连接也变的更方便。设计中采用LabVIEW与单片机之间通过visa串口进行数据传输,使测得的数据能在LabVIEW用户化控制界面中实时显示出来。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: