沥青材料的显微结构模拟:建模与实验研究外文翻译资料

2022-08-22 15:14:30

英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

沥青材料的显微结构模拟:建模与实验研究

Martin H. Sadd1; Qingli Dai2; Venkitanarayanan Parameswaran3; and Arun Shukla4

摘要:

沥青混凝土是由集料、粘结剂和气隙组成的非均质材料,称为水泥颗粒系统。此类材料针对载荷承载性能与聚合颗粒之间的局部载荷传导密切相关的特性叫微观结构响应。材料性能仿真的实现基于一种有限元技术,该技术用来模拟粘结系统的微观机械响应。该模型将特殊框架元素网络与刚度矩阵合并在一起,以预测胶结颗粒之间的载荷传递。而刚度矩阵则是基于粒子对之间固结层应力和位移场的近似弹性理论解而构建的。同时该解决方案结合损坏力学基本理论,进而构建软化模型以预测沥青材料中典型的整体非弹性变形。此外,该理论运用在ABAQUS有限元分析中并对特定的实验样本进行了模拟。弹性响应实验的实验验证包括对特制水泥颗粒系统测试,并允许使用视频成像和计算机分析详细测量集料的位移和旋转。模型模拟与实验结果具有高度的相似性。同时还进行了包括实验室间接张力测试的非弹性性状模拟,实验初步结果也同实验数据符合程度高。

论文标识符:10.1061/(ASCE)0899-1561(2004)16:2(107)

CE数据库关键词:显微结构;沥青;沥青混凝土;集合;沥青水泥;模型;实验法

第1章:引言

沥青是一种由骨料、粘合混凝土、添加剂和空隙组成的复杂的非均质材料。此类材料的载荷性能和失效取决于骨料粘合层发生的许多现象。因此,整体上的宏观性状是由水泥颗粒系统中的微观力学决定的。此外,目前用于路面的大量再生沥青产品有硬化、化学氧化和粘合剂微裂等老化现象,这使此性质更加复杂。由于沥青材料的异构多相性,传统的连续介质力学很难(甚至不可能)开发出一种理论,充分结合微机械过程来预测宏观行为。

在过去的20年里,许多学者一直在研究微粒性多孔多相材料的微观机械行为。例如,Dvorkin(1994)和Zhu(1996)等学者对水泥颗粒材料的研究提供了关于粘结颗粒之间基本载荷转移的信息。这些研究提出了正态和切向间粒子载荷传输的细节,对研究此类材料的载荷分布和失效的微观力学理论至关重要。Chang和Gao(1997)、Cheung等学者(1999)和Zhu、Nodes(2000)最近通报了这种接触式微力学分析对沥青性能的几种应用。在一项相关研究中,Krishnan和Rao(2000)使用混合物理论,提出了一种多相方法来解释在载荷条件下沥青材料的空气空隙减少的变化。

现在,对水泥颗粒材料进行数值建模通常是同时使用有限和离散元素方法。离散元素法是通过模型分析粒子系统,利用牛顿的第二定律对每个粒子的平移和旋转行为进行建模,保持适当的粒子间接触力。通常,该方法会建立一个明确的时间步进过程,以确定每个粒子运动。Rothenburg(1992)Chang和Meegoda(1993)、Trent和Margolin(1994)Buttlarh和You(2001)Ullidtz (2001)以及 Sadd and Ghao (1997, 1998)等学者对水泥颗粒材料建模进行了离散元素分析的方法。

在有限元建模(FEM)方面,Stankowski(1990)将标准FEM技术用于固结颗粒复合材料。Sepehr等学者(1994)使用理想化的有限元微结构模型来分析沥青层的性能。用一种常用的模拟颗粒和非均质材料的有限元方法来表达等效晶格网络系统表示颗粒间行为的性状。此微结构模型以前也曾被Bazant(1990)等、Mora(1992)、Sadd等(1992)和Budhu等(1997)等人所使用。沿着类似的思路,Guddati等人(2002)最近公布随机棚架格子模型,用以模拟沥青混凝土中的微损伤,并在间接张力测试中演示有趣的失效模式。Bahia等人(1999)也使用有限元素法对沥青材料的聚合粘合反应进行建模,Papagiannakis等人(2002)同样对粘稠反应进行了类似的研究。Mustoe和Griffiths(1998)则开发了一个相当于特定离散元素方法的有限电位模型。同时他们指出,FEM模型在静态问题分析中比离散元件方案具有优势。

本文提出了一种基于微力学模拟的沥青混凝土数值建模方案。该模型首先集成了等效的晶格网络方法,其中相邻粒子之间的局部交互使用了特殊的框架式有限元进行建模。元素刚度矩阵的构造考虑了水泥颗粒之间的法线、切线和旋转变化,并基于固结界面内的近似弹性理论解来完成。虽然这种网络方法与其他报告的模型类似,但元素刚度矩阵使其不同于以前的研究。其表现出的无弹性变形过程是通过在模型中结合损伤力学理论而形成的。然后将自定义的元素通过理论公式实现到商用 ABAQUS 有限元分析(FEA)代码中。现已通过专门制备的水泥颗粒系统集中测试的实验证实,并利用视频成像和计算机分析,明确所有的排位和旋转情况。同时比较了数值模拟结果与弹性案例的实验结果。此外,实验室的间接张力测试还结合软化损伤模型的其他模拟,这些初步结果均已公布的实验数据达到一致。

第2章:沥青材料模型

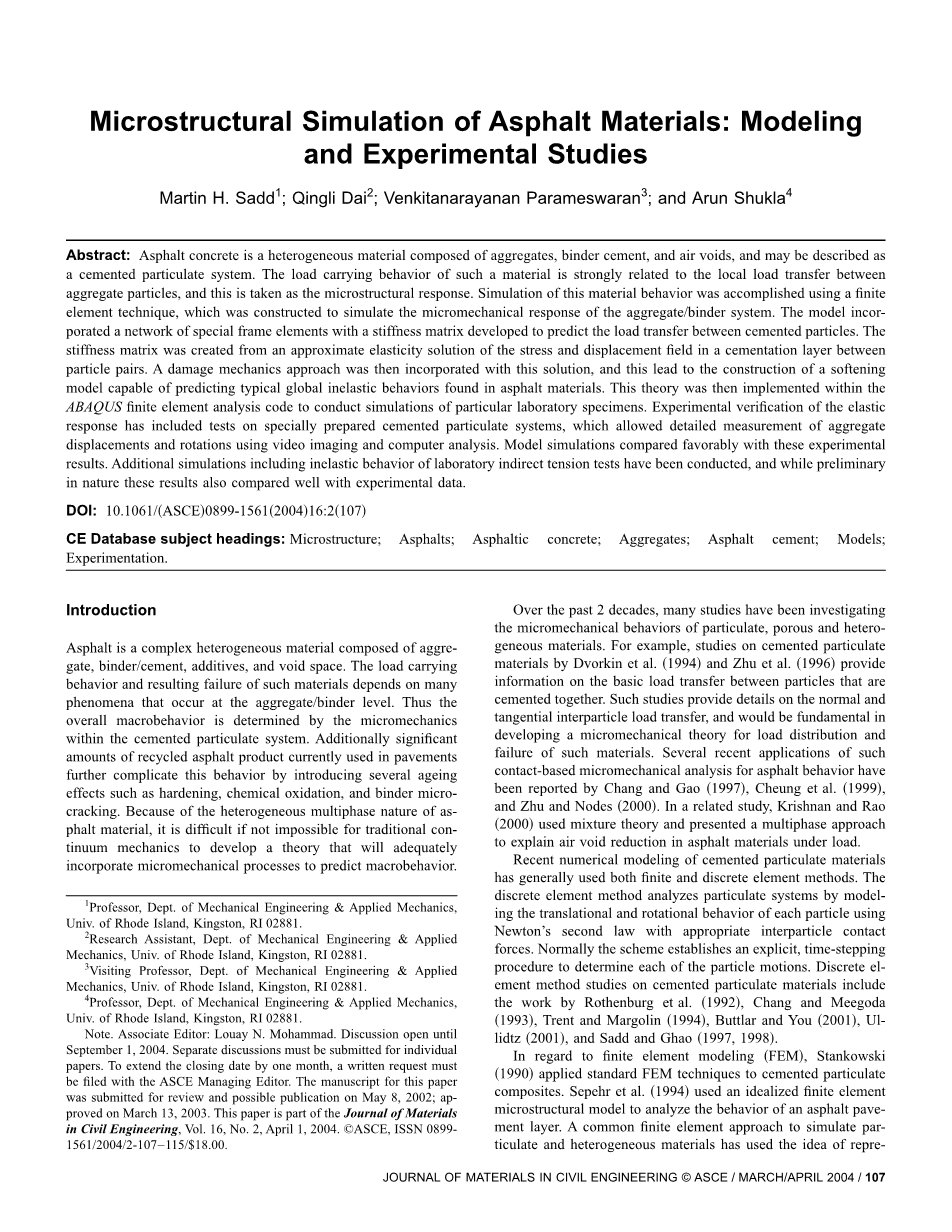

沥青可定义为含有骨料、粘合水泥(包括粘胶和细颗粒)和气隙的多相材料(见图2.1)。骨料之间的负载传输对确定此类复杂材料的载荷能力和失效方面起着重要作用。为了开发此类的微力学模型,必须对聚合体之间的负载转移进行适当的模拟。聚合材料通常比结合剂更坚硬,因此聚合体被视为刚性颗粒。另一方面,粘合水泥是具有弹性、无弹性和时间相关性能的兼容材料。此外,粘合剂也包括硬化、脱粘和微裂等行为,这会导致许多复杂的损伤机理。

图2.1 多相沥青材料原理图

为考虑集料之间的负载转移,必须假定在相邻粒子间存在有效的粘结区。正是在此区域,微机械负载在聚合对之间相互传输。此载荷可被削减至正向力和切向力,以及如图 1 所示的情形。

图2.2 沥青模型概念

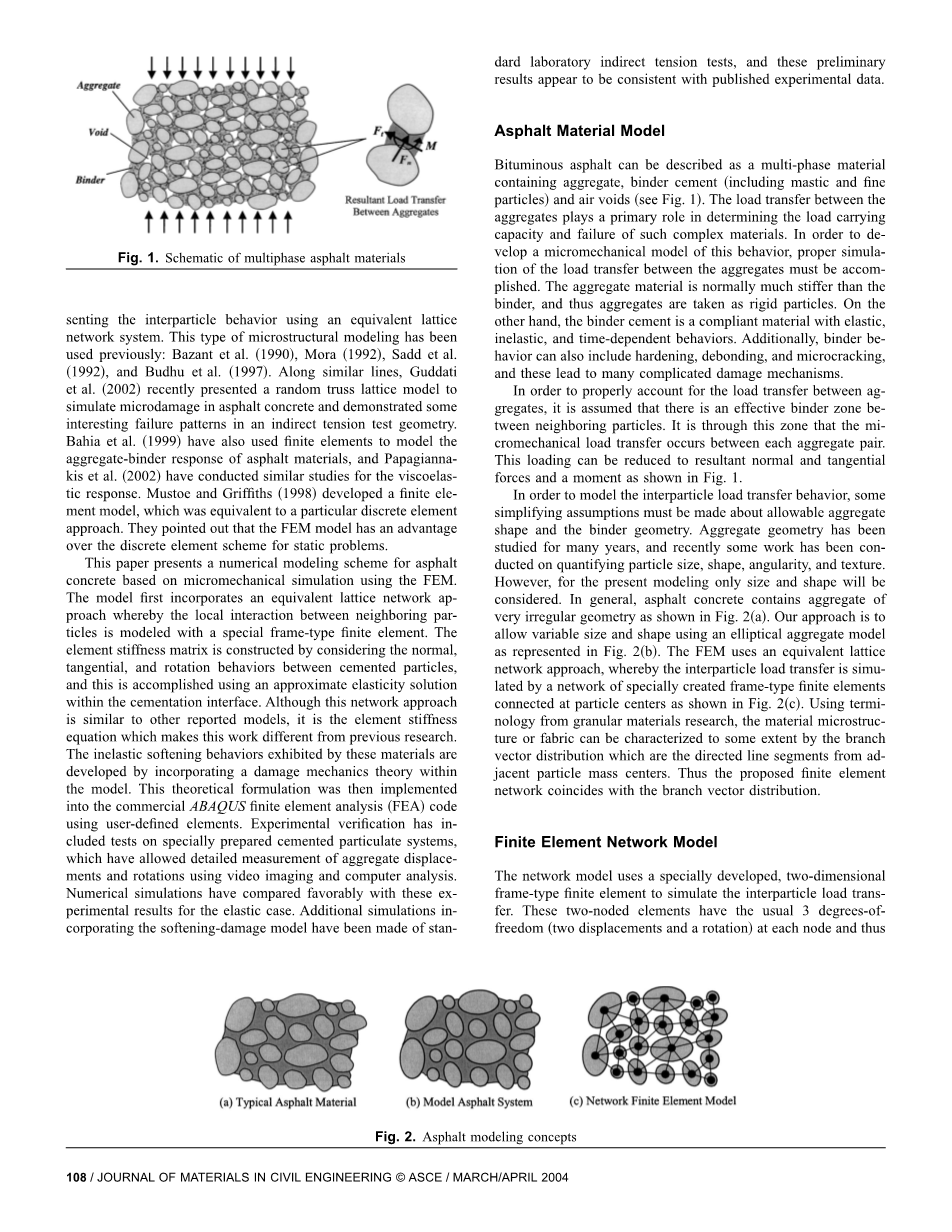

为了对粒子间载荷传输行为进行建模,必须允许对其聚合形状和粘结几何进行简化假设。对聚合几何学的研究已经进行了很多年,一些有关颗粒大小、形状、角度和纹理的量化工作也已进行总结。但是,目前的建模只考虑了大小和形状。通常来说,沥青混凝土包含非常不规则的几何体,如图2.2(a)所示。我们的方法是使用椭圆聚合模型代替可变大小和形状,如图 2.2(b)所示。FEM使用等效的晶格网络方法,即用粒子中的特制有限元素原件网络来模拟粒子间载荷传输,如图2.2(c)所示。用颗粒材料研究的专业术语来说,构造物材料微结构或织物可以通过分支矢量分布在一定程度上来表示,即从相邻粒子质量中心的定向线段。因此理论有限元网络与分支向量分布重合。

第3章:有限元网络模型

网络模型使用了专门开发的双节点有限元来模拟粒子间负载传输。这些双节点元件在每个节点通常具有三个自由度(两个位移和一个旋转),因此需要6times;6的刚度矩阵将节点(聚合)运动与应用的力和力矩相关联。所以元素方程被写作

(3.1)

其中、 和为位移和旋转;F和M为节点力。通常使用条形或光束元件来确定刚度的方案不适用于当前建模,因此使用 Dvorkin 等(1994)的近似弹性理论来确定两个颗粒之间的水泥层应力分布。我们使用粒子材料刚度远高于水泥层的特殊情况,因此假定颗粒刚性。Dvorkin已表示非均匀水泥厚度的影响一般较小,所以采用了均匀水泥的分析解决方案。二维几何模型如图3.1所示。注意我们允许任何非对称的巩固,因此有限元线不一定穿过粘结材料的中心。通常,但,同时偏心变量定义为。

图3.1 颗粒间水泥层

对于正向、切向和旋转变形中的特定相对粒子运动情况,可计算凝固层内的应力、和。然后,可以整合这些应力来确定水泥粘合剂内的总的负载转移,从而计算元素方程中所需的各种刚度项。Sadd和Dai(2001)曾公布此过程的详细信息,如下:

(3.2)

其中公式; 中的h和micro;为常规弹性模量;h0为粒子间平均固结厚度;r1和r2为聚合中心到凝固边界的径向尺寸;w1和w2为水泥宽度。因此便可建立每个粒子对的弹性刚度矩阵,其显然是包括颗粒大小、形状和位置、固结构型和模量的微粒材料变量的函数。将此类模拟方法用于沥青样品将产生许多微观结构特性差异显著的元素。

为模拟沥青材料中的非弹性软化性能,在粒子间固结模型基础上采用了损伤力学的方法。虽然Zhong和Chang(1999)曾做过类似的模型损害工作,但Ishikawa等人(1986)的方法对我们的FEM更为有用。该理论最初是根据混凝土材料、基质水泥以及骨料周围被建模为连续缺陷场的内部微裂纹所开发的,主要用于混凝土材料开发。因此,非弹性反应是由材料内损伤的增长而形成的。损伤张量就是减少的材料内负载转移的有效面积。总应变场则为弹性应变和破损应变的总和:

(3.3)

因此,弹性本构关系可以表示为

(3.4)

其中初始弹性刚度矩阵。

损伤应变表示的总应变和弹性应变之间的差异,可以写成

(3.5)

这导致损伤刚度矩阵的发展发展为

(3.6)

损伤刚度矩阵可以由初始弹性刚度矩阵中得

(3.7)

为了描述沥青的非线性损伤应变,我们选择了硬化重发期间的单轴本构性能为特定的指数模型,即表示为

(3.8)

其中为材料强度;为软化应变;b为材料参数;为初始弹性刚度。基于(3.7)中的损伤刚度定义,单轴损伤刚度Ds和损伤标量▲如下

其中

(3.9)

最大荷载后,软化特性表示为

(3.10)

其中m为材料参数;损伤刚度Ds和损伤标量▲为:

其中

(3.11)

图3.2 损坏模式的应力 应变响应

图3.2表示的为为0.3、b为5、m为1的条件下特定构成模型对应的单轴应力-应变响应示例。

通过修改公式(3.2)中给出的微帧元刚度矩阵,将这种损伤建模方案纳入有限元网络模型。基于公式(3.9),硬化性能的损伤刚度可以写成

(3.12)

同时按照公式(3.11)中相应的损伤软化刚度可表示为:

(3.13)

材料张力、压缩和剪切粘结软化行为的启动取决于粒子对间累积的相对位移关系。软化标准的简便方案是基于粒子间粘结层的尺寸来确定的:

(3.14)

其中,、 、表示张力,压缩和剪切软化因子,其为从实验数据中确定的常数,预计范围为0-1。由于固结几何体的h0和w对于每个粒子对是不同的,因此预计每个元素将具有与其局部微观结构相关的不同软化标准。

对于粒子对之间的压缩行为,固结间距将随着负载的增加而减小。随后,软强化应变发生,总元件刚度将显著降低。这将会导致在时关闭凝固间隙,从而在聚合体之间创建接触。此时必须修正元素的正常刚度以照顾物理特性的变化。骨料与骨料的粘结刚度将明显高于固结弹性刚度,而且目前模型使用比弹性刚度大3个数量阶的接触刚度。

此软化建模方案通过非线性用户定义的例程运用在ABAQUS有限元代码中。在ABAQUS分析中,采用位移控制边界条件和Riks改进方法来得到更稳定的方案。此外,由于聚合(节点)置换变得相当大,网格几何体在每个负载增量期间需要更新。

为了模拟沥青材料的微观机械性能,创造出具有适当微观结构几何形状的特殊理想沥青材料是十分必要的。所以开发了一种MATLAB材料生成代码以提供一个可控的数值方案,便于创建各种沥青材料模型。该代码在常规或随机位置上创建和分布了圆形、椭圆形聚合粒子。然后,在适当的相邻粒子之间创建具有特定几何形状和机械模量的矩形粘结物材料条。因此在这样趋势下可以控制粘结层的总量和材料孔隙度。生成的代码同样开发几何模型和作为输入的模型代码的材料属性文件。

第4章:实验验证

为检验弹性粒子的有限元仿真模型,我们针对两个理想化试样进行了实验。这些试样为采用嵌入铝颗粒的软聚氨酯矩阵的铸造板,通过几何结构制造来模拟压缩和间接张力测试(IDT),如图4.1所示。试样考虑了大小、形状和体积分数并提供与模型结果的有效比较,以便轻松收集数据。这些样品不是为实际沥青材料模型而设计。

图4.1 实验验证样品

与建模假设一致,铝颗粒的刚度比骨架高几个数量级。压缩试样呈方形(150times;150毫米),厚度为12毫米,包括了25个形状相同(19times;12.2毫米)的椭圆颗粒以及在矩阵中的随机位置,如图所示。IDT 样品呈圆形(D=125 mm 和 12 mm 厚),具有37个圆形(15 mm 直径)和椭圆形(19times;12.2 mm)形的嵌入颗粒。所有粒子都标有标记,以便跟踪其在装载过程中的位移和旋转。从图中可以看出,这些标记反应了两条与粒子中心相交的正交对比线。压缩样品的聚合体积分数为28%,IDT试样为47.5%。在压缩加载过程中,样品夹与在两个板材之间来防止平面外运动。同时对基体材料样本进行独立测试,

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[239986],资料为PDF文档或Word文档,PDF文档可免费转换为Word