常减压装置的流程模拟与分析毕业论文

2020-04-13 11:06:12

摘 要

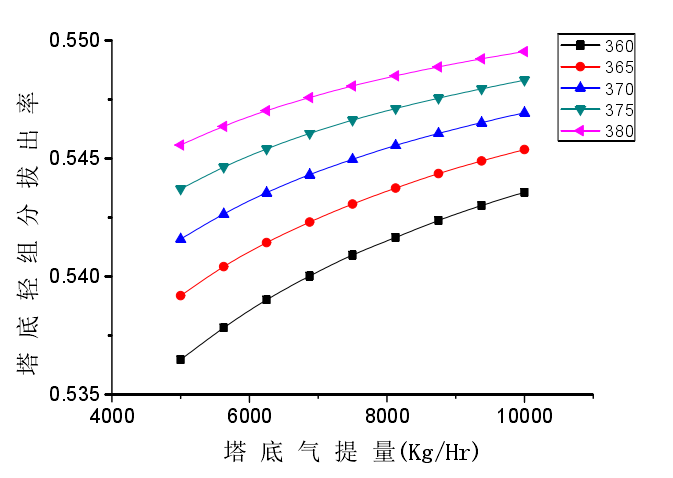

常减压蒸馏装置是石化企业最重要的装置之一,它的操作是否优化,直接关系到产品的质量、产品收率和能耗,对石化企业的营运效益有重要的影响。因此,研究对常减压蒸馏装置的操作优化,一直备受石化企业的关注。本文阐述了ASPEN PLUS软件在某装置进行流程模拟中的应用。通过灵敏度分析,探讨各参数间的关系。对主要参数提出优化方案,并采用系统数据为随后的建模提供可行的依据。控制参数在高产品拔出率和油品质量的平衡点附近波动,通过状态分析对蒸汽量和加热温度进行优化,在保证生产效率和质量的同时达到节能降耗的目的。

关键词:常减压装置;流程模拟;ASPEN PLUS;灵敏度分析

Abstract

Atmospheric and vacuum distillation unit is one of the most important petrochemical enterprises of device, whether it's operational optimization is directly related to product quality, product yield and energy consumption, have an important impact on the operational efficiency of petrochemical enterprises. Therefore, the study of atmospheric and vacuum distillation unit operation optimization has been great concern petrochemical enterprises. This article describes the application of ASPEN PLUS software in process simulation of a device. Through sensitivity analysis, the relationship between the parameters was explored. Propose an optimization plan of the main Parameters, and use the system data to provide a feasible basis for the subsequent modeling. The control parameters fluctuate near the equilibrium point between the high product extraction rate and the oil quality,optimize steam volume and heating temperature with status analysis, and the purpose of saving energy and reducing consumption can be achieved while ensuring production Efficiency and quality.

Keywords: atmospheric and vacuum devices; process simulation; ASPEN PLUS; sensitivity analysis

目录

摘要 I

Abstract II

第1章 绪论 1

1.1研究背景 1

1.2国内外现状 1

1.2.1国内常减压装置研究现状 1

1.2.2国外常减压装置发展现状 2

1.3化工过程模拟的功能 2

1.4研究目的及意义 3

1.5研究内容 4

第2章 常减压装置流程模拟 5

2.1化工模拟软件简介 5

2.2常减压装置工艺流程 6

2.2.1初馏塔工艺流程 7

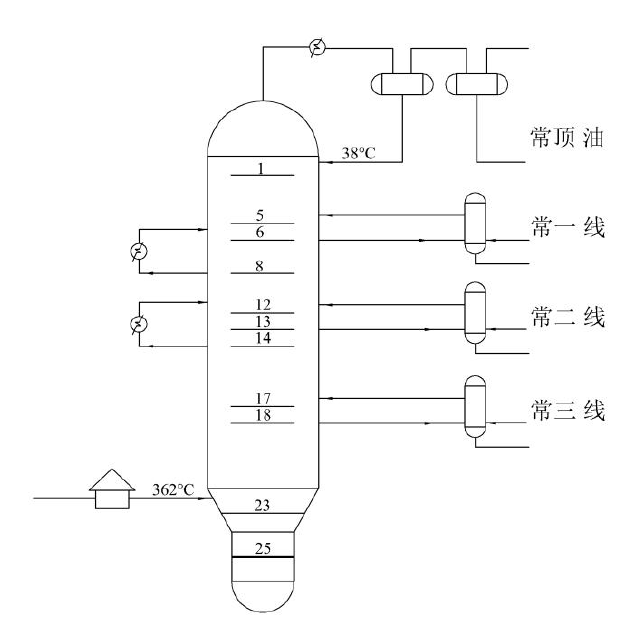

2.2.2常压塔工艺流程 8

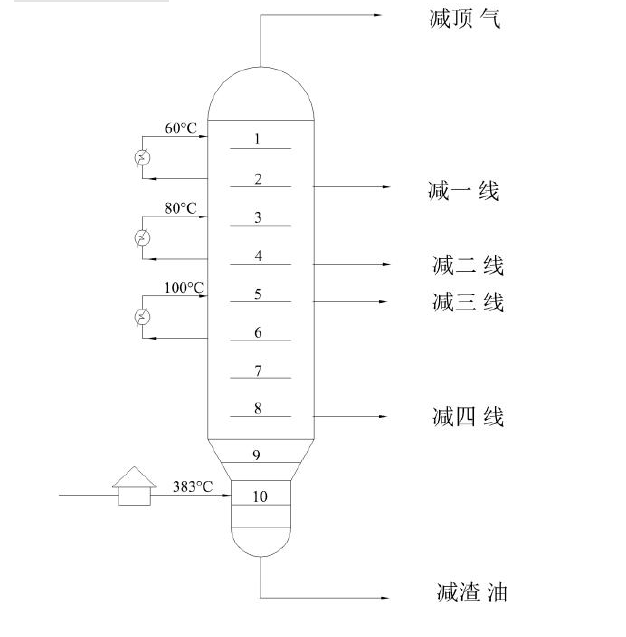

2.2.3减压塔工艺流程 8

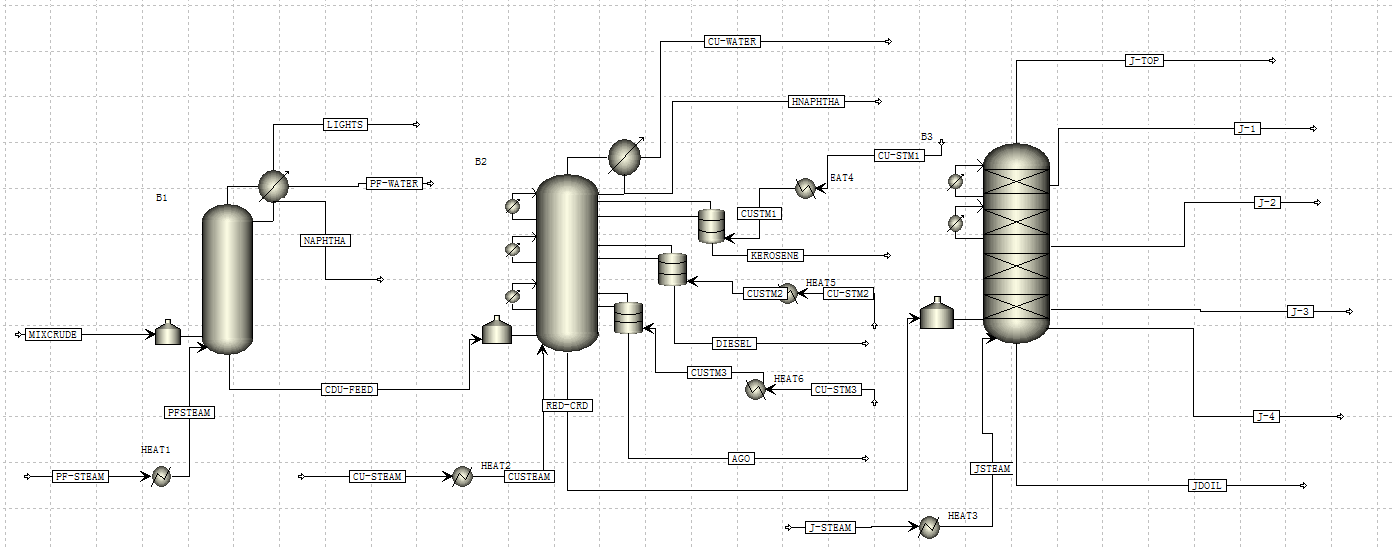

2.3常减压装置稳态建模 9

2.3.1工艺流程参数的选取 9

3.2.2收敛方法选择 13

3.2.3物性方法选择 13

3.2.4基于ASPEN PLUS稳态建模 14

3.2.3稳态模拟结果分析 14

第4章 常减压装置流程模拟优化 16

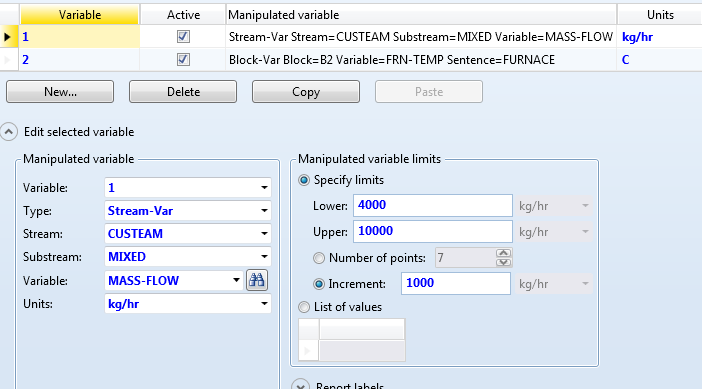

4.1常压塔部分优化 16

4.2减压塔部分优化 19

4.3优化后模拟结果 21

4.4本章小结 23

结论 24

参考文献 25

致 谢 26

摘要

Abstract

第1章 绪论

1.1研究背景

1.2常减压装置技术的发展和国内外现状

1.2.1国内常减压装置发展现状

1.2.2国外常减压装置发展现状

1.3化工过程模拟的功能

1.4拟采用的技术方案及措施

1.5目的及意义

第2章 常减压装置工艺流程 错误!未定义书签。

2.1初馏塔工艺流程

2.2常压塔工艺流程

2.3减压塔工艺流程

第3章 常减压装置流程模拟

3.1化工模拟软件简介

3.2常减压装置稳态建模

3.2.1工艺流程参数的选取

3.2.1.1原油参数的选取

3.2.1.2初馏塔参数的选取

3.2.1.3常压塔参数的选取

3.2.1.4减压塔参数的选取

3.2.2收敛方法选择

3.2.3物性方法选择

3.2.4基于ASPEN PLUS稳态建模

3.2.3稳态模拟结果分析

第4章 常减压装置流程模拟优化

4.1常压塔部分优化

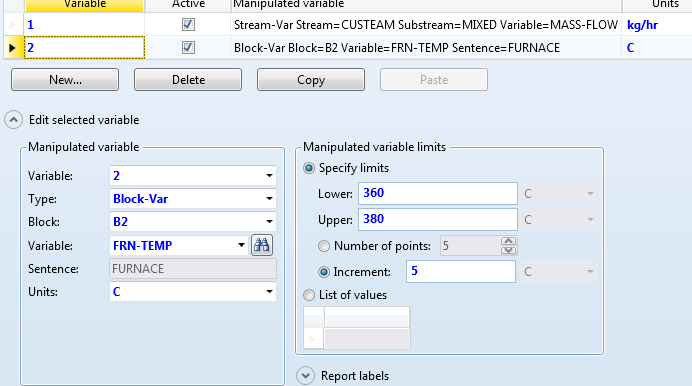

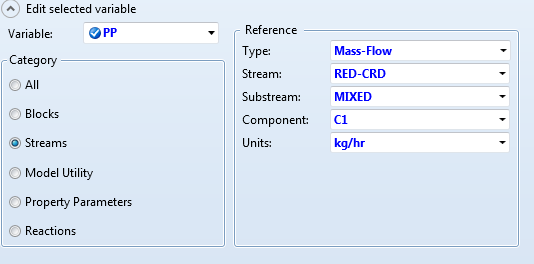

4.2减压塔部分优化

4.3优化后模拟结果

4.4本章小结

结论

参考文献

致 谢

第1章 绪论

1.1研究背景

石油炼制与化工行业是国民经济重要的组成部分,而常减压则是该支柱产业的龙头装置[1]。经过数十年的发展,我国的石油炼制行业已经取得了很大的进步,但在生产规模、产品质量和综合效益等方面与发达国家存在较大的差距[2,3,4]。由于该行业市场竞争激烈,从事石油炼制与化工企业必须从生产技术和工艺水平等方面着手做出相应的改变[5]。

原油常减压装置是石油加工工序中的“龙头”装置,在炼油加工总流程中具有重要作用,装置的原料是直接从地下开采出来的石油,经过初步加工,分离出一部分轻质油品,并为后续二次加工装置提供原料[6]。在炼油厂的产品质量、收率以及对原油的有效利用方面,常减压装置设计和操作的好坏会有很大影响。同时,原油蒸馏装置作为炼厂中的耗能大户,占炼油的总能耗近30%,降低其能耗不仅可以降低加工成本提高企业的效益,而且有利于合理利用石油资源,保护环境。现今我国已经加入了世贸组织,原油的价格与国际市场接轨,国际炼油企业的对比和进口成品油的巨大冲击使我国石化企业正在面临的严峻考验,因此,为使我国炼油企业降本增效、提高市场竞争力、并最终实现可持续发展,必须做到加强节能技术的应用,降低炼油过程的能源消耗。

1.2国内外现状

1.2.1国内常减压装置研究现状

炼油厂的规模越大,生产效率越高,成本越则低[7]。前些年我国常减压装置与国外的相比加工能力差距较大,一般产能只有2.5Mt/a,很难达到国外5Mt/a的水平。但是近一段时间,我国常减压技术进步较快,加工能力也在不断提高,已经大大减小了与国外最先进水平的差距,比如镇海、高桥(8Mt/a)以及西太平洋(10Mt/a)等常减压装置,已经逐渐填补了我国大型装置的空白[8]。现今我国已进入大型常减压蒸馏装置的发展的重要时期,未来大型常减压蒸馏装置会伴随不断调整的炼油装置结构,还将取得更加长足的发展。

在常减压蒸馏装置大型化的工艺与工程技术方面,现今已经取得了一定的创新,其中包括:(1)先进适用的工艺流程;(2)高真空、低炉温的减压蒸馏工艺;(3)交互流高速电脱盐技术;(4)轻烃回收与常压塔顶油气两级冷凝优化;(5)大型常减压蒸馏装置达到较高的运行水平等。在此基础上还要不断探索,使原油蒸馏技术可以得到更好的发展。

1.2.2国外常减压装置发展现状

按2009年的统计,世界上炼油加工企业一共达到了七百余家,总体产能达到了4103Mt/a。其中帕拉瓜纳炼油厂的总体产能为47Mt/a,为世界之最。与此同时,单个常减压装置的产能也在不断提高。在西方发达的国家,单个常减压装置的产能一般可以达到5Mt/a,10Mt/a的常减压装置也有很多。

近几年来,国外蒸馏装置工艺和设备有了新的进展,法国的ELF和Technip公司共同开发了一种渐次分馏技术,主要是将汽油、煤油、柴油等各种产品逐渐进行分离,从而降低工艺总用能,可以降低能耗30%左右[9]。壳牌石油公司提出的整体蒸馏装置(SHELL BULK CRUDE DISTILLATION UNIT),将蒸馏装置、加氢脱硫装置、高真空减压蒸馏装置和减粘装置作为一个整体进行优化。整体蒸馏装置将原油分为常压渣油、含蜡馏分油、中间馏分油和石脑油组份,可以节省投资30%左右。

1.3化工过程模拟的功能

近年以来,化工过程模拟技术越来越频繁的运用到石化等工业的模拟之中。具体来说,就是将工艺过程展现在计算机上,使其具象化。但它并没有针对管网、生产设备及换热网络进行改变,这给工作人员带来了很大的方便,使其可以按照自己的设计进行不同过程、不同方案的尝试,因此,化工过程模拟不仅可以节省时间,同时可以节省大量资金和操作费用;化工过程流程模拟还可对不同的生产过程经济效益等进行比较全面的评估,同时可以对此种技术的可行性作出评估[10]。化工过程模拟的功能主要有以下几种:(1)科学研究、开发新工艺上世纪60~70年代,化工等行业的技术研究,需要由各类小试或者中试试验来完成,这种研究方法费时费力,而且常常达不到期望的效果。上世纪末针对化工行业的模拟技术逐渐兴起,由于其方便快捷的特性,越来越得到各大企业的青睐。然而,鉴于当时技术不成熟,其仅在某些环节进行若干实验来验证结果。(2)设计随着科学技术的不断进步,在石油化工和炼油领域,绝大多数过程模拟的结果可以直接运用于工业的设计,而无需小试或者中试就能达到较为理想的效果。国外从上世纪60年代开始已经在工程设计中应用到此技术,而国内开始相对滞后,到上世纪80年代才开始广泛应用此技术。进入本世纪以来,相关设计单位开始大量使用化工模拟软件,高等院校也纷纷引进模拟软件,用于科学研究和教学工作。(3)改造化工过程模拟也常常应用于技术相对落后的老装置的改进。老装置的改进计算一般比直接设计还要复杂,改造过程中,由于产品分布和处理量发生了改变,所以现有的塔、换热器、泵、管线等旧设备能否仍适用是一个很大的问题,运用过程模拟技术才可以解决此类难题。(4)生产调优、故障诊断过程模拟技术不仅可以用于生产的调优,还可以用于各种不同类型故障的诊断,为整个企业取得更好的经济效益。

1.4研究目的及意义

通过对常减压装置的流程模拟,能够从整个系统的角度来分析、判断装置的优劣,还可以为工厂技术改造提供依据,找到“瓶颈”部位,并可以计算出各种消除瓶颈的方案效果。通过建立系统的工艺流程模型,可以对整体装置的状况有比较准确的了解和把握,可以更清晰的考察各类操作参数对装置收率、产品质量等指标的影响,有利于在现有方案的基础上进行多目标优化以达到最高经济效益的目的[11]。流程模拟是操作优化的基础。只有模拟出装置的特性,才谈得到搜索特性优化的方向,从而使得整体达到最优。在操作优化过程中,操作优化的模型以及操作变量的调整都是在流程模拟的基础上实现的。工艺操作规程所规定的允许变化范围通常均较大[12],生产经常在偏离最佳操作状态下进行,通过操作优化可以缩小工艺操作参数对最佳操作状态的偏离而获得效益;生产装置的经济效益往往受到市场价格的波动、各类产品需求量的变化、原料组成及性质的变化、催化剂性能和溶剂性质的改变等等各种因素的制约,通过操作优化可以根据客观环境的变化调整加工方案,对生产操作工艺参数作相应调优。

常减压装置中,蒸馏过程的生产方案选择是否合理、生产操作是否稳定优化、产品质量是否良好、流程设备是否先进等,对炼油厂的整个生产来说,是一个全局性的问题,直接影响各个后续加工过程的处理量、收率和全厂的生产均衡性、能耗及经济效益[13]。因此,在现有常减压蒸馏装置的基础上,如何通过改变操作条件来使装置达到最优化的研究有着重要的意义。

1.5研究内容

本文的研究目的是在对常减压装置工艺和数学模型研究的基础上,对常减压装置进行流程模拟,得到能够反映常减压装置运行工况的模型。然后选定合适的优化目标和约束空间,通过调整操作变量对常减压装置进行操作优化。主要研究内容如下:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: