高性能无溶剂环氧树脂防腐涂料的设计与制备毕业论文

2020-02-19 11:49:16

摘 要

本论文以液态环氧树脂为基料,使用改性酚醛胺固化环氧树脂,制备了一种具有良好防腐能力的环境友好型无溶剂环氧涂料。采用涂膜机械性能测试、涂膜接触角测试和电化学测试等方法探究了环氧树脂种类、活性稀释剂用量、颜填料种类、颜基比对无溶剂环氧树脂防腐涂料性能的影响。

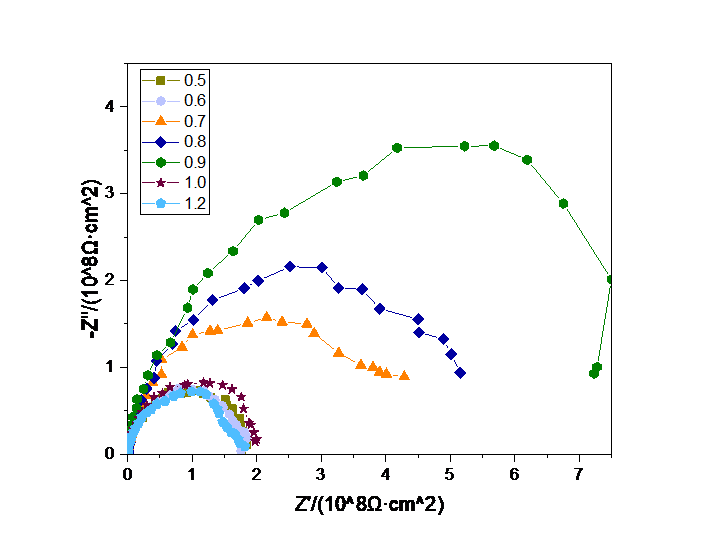

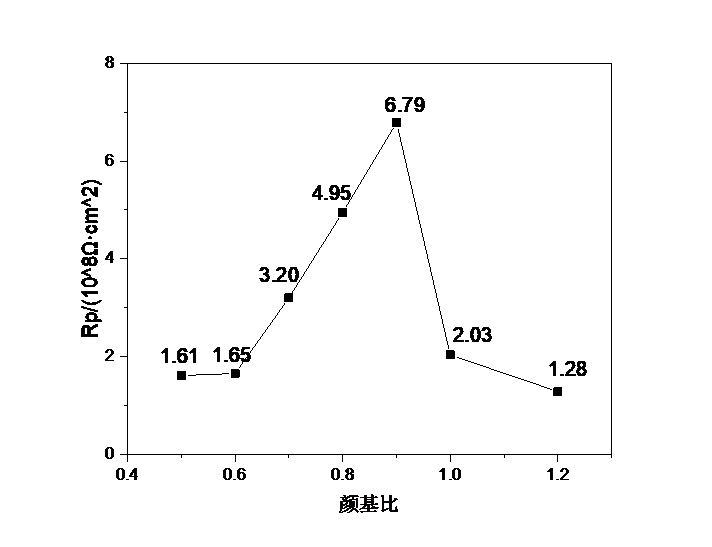

结果表明:环氧树脂616比环氧树脂618、F型环氧树脂在机械性能上表现较好,涂膜接触角最大,疏水性最好,三种树脂在电化学阻抗上都表现优异;活性稀释剂添加量在20%左右较适宜,加入过多会降低附着力、涂膜硬度和光泽度;绢云母用量与三聚磷酸铝用量在6:4条件下涂膜在机械性能、涂层接触角与电化学阻抗值上综合表现最好;颜基比在0.9条件下有最高阻抗值6.79×108Ω·cm2。

关键词: 无溶剂涂料;防腐;环氧涂料;环保

Abstract

In this paper, an environmentally friendly solvent-free epoxy coating with good anti-corrosion ability was prepared based on epoxy resin as base material and phenolic amine as curing agent. The effects of epoxy resin type, reactive diluent amount, pigment filler type and pigment-based ratio on solvent-free epoxy resin anticorrosive coating were investigated by coating mechanical property test, coating contact angle test and electrochemical test.

The results show that epoxy resin 616 has better mechanical properties than epoxy resin 618 and F-type epoxy resin. The coating film has the largest contact angle and the best hydrophobicity. The three resins are excellent in electrochemical impedance. The addition amount of diluent is about 20%, and too much addition of diluent will reduce the adhesion, the hardness and gloss of the coating film.The ratio of sericite dosage and aluminum tripolyphosphate to 6:4 is the best performance of mechanical properties, coating contact angle and electrochemical impedance. pigment-based ratio has the highest impedance value under 0.9 conditions

Key Words:Solvent-free coating; anticorrosion; epoxy resin; environmental protection;

目 录

摘 要 I

Abstract II

第一章 绪 论 1

1.1 课题研究的背景、目的和意义 1

1.2 环氧树脂及其防腐涂料简介 2

1.2.1 环氧树脂的结构与特点 2

1.2.3 环氧树脂涂料种类 3

1.3 无溶剂环氧树脂防腐涂料 3

1.3.1 无溶剂环氧树脂涂料特点 3

1.3.2 无溶剂环氧树脂涂料组分选择 4

1.4 本文主要研究内容及其预期目标 5

第二章 环氧树脂涂料配方探究 7

2.1 引言 7

2.2 实验部分 7

2.2.1 实验试剂与仪器 7

2.2.2 无溶剂环氧树脂涂料基料初步设计实验 8

2.2.3 基板的处理 8

2.2.4 无溶剂环氧清漆的制备 9

2.2.5 试样的制备 9

2.2.6 测试与表征 9

2.3 实验结果讨论与分析 10

2.3.1 环氧树脂种类对涂层性能的影响 10

2.3.2 涂膜接触角分析 11

2.3.3 环氧树脂涂膜电化学分析 12

2.3.4 活性稀释剂对涂层的影响 13

2.4 本章小结 14

第三章 颜填料对涂料性能的研究 15

3.1 引言 15

3.2 实验部分 15

3.2.2 无溶剂环氧树脂颜填料配方比例设计 16

3.2.3 基板的处理 16

3.2.4 无溶剂环氧涂料的制备 16

3.2.5 样片的制备 16

3.2.6 测试与表征 16

3.3 实验结果讨论与分析 17

3.3.1 颜填料配比对涂层基本性能的影响 17

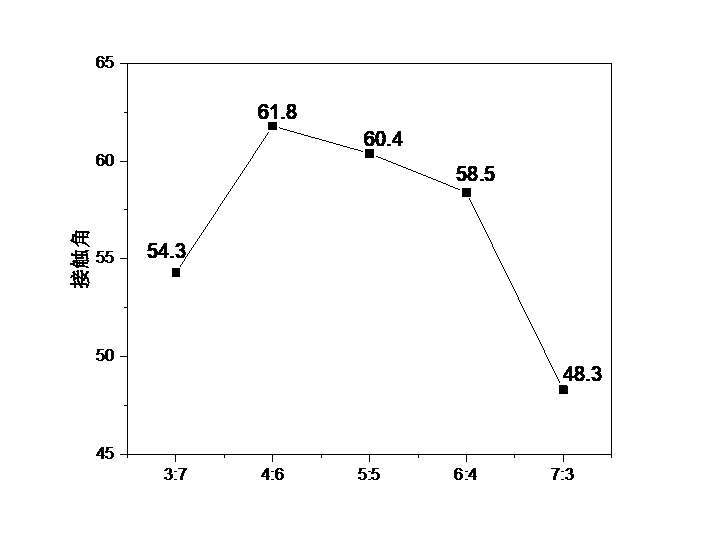

3.3.2 颜填料配比对涂膜接触角的影响 17

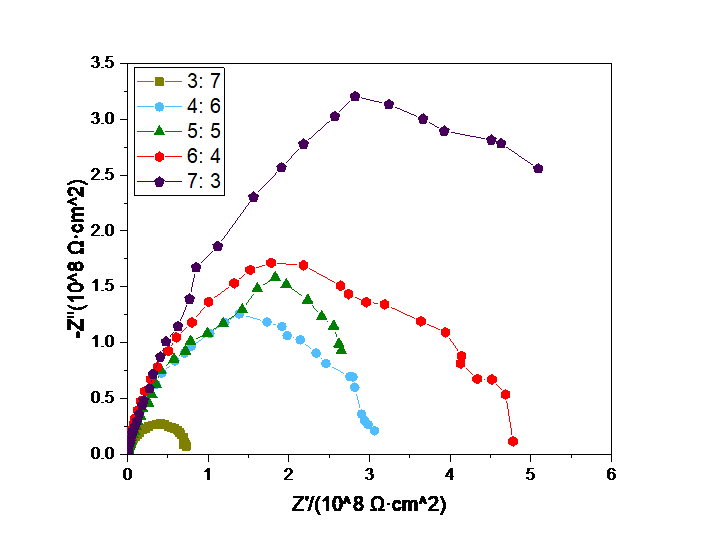

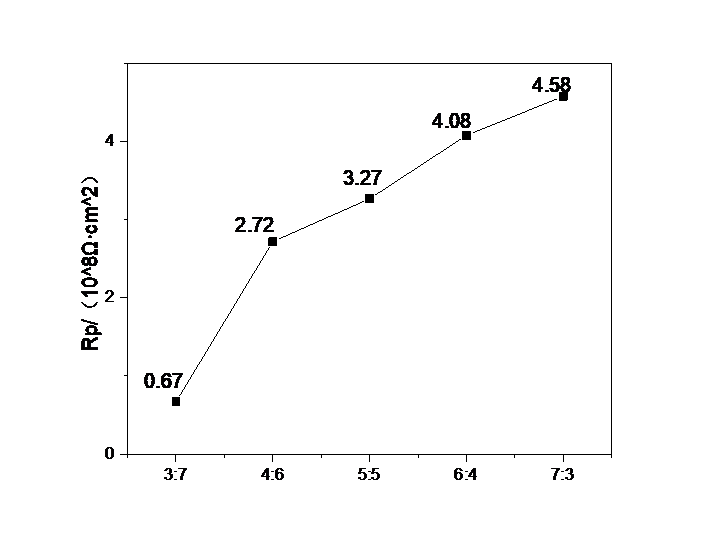

3.3.3 颜填料配比对涂膜耐蚀性的影响 18

3.4 本章小结 19

第四章 颜基比对涂料性能的研究 21

4.1 引言 21

4.2 实验部分 21

4.2.1 实验试剂与仪器 21

4.2.2 无溶剂环氧树脂颜填料配方比例设计 21

4.2.3 基板的处理 21

4.2.4 无溶剂环氧涂料的制备 21

4.2.5 样片的制备 21

4.2.6 测试与表征 22

4.3 实验结果讨论与分析 22

4.3.1 颜基比对涂料机械性能的影响 22

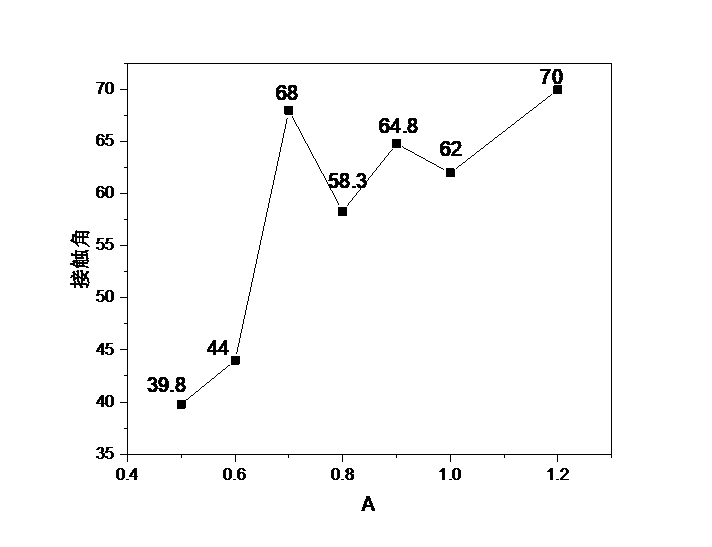

4.3.2 颜基比对涂膜接触角的影响 23

4.3.3 颜基比对涂料耐蚀性的影响 24

4.4 本章小结 25

第五章 结论 26

参考文献 27

致谢 29

第一章 绪 论

1.1 课题研究的背景、目的和意义

在日常生活当中,金属发生腐蚀的现象随处可见,一旦金属发生了腐蚀,不但金属外观遭到破坏,失去其金属光泽,更加重要的是在腐蚀加重后,金属将会丧失本应承担的材料功能,如许用应力范围将会减小,造成在工程设计上本来可靠的计算,腐蚀后强度达不到的情况出现,而酿成事故的发生。金属腐蚀不仅仅造成资源的浪费而且也是造成安全事故发生的重要原因。

中国每年由金属腐蚀造成的经济损失很大,大致占了国民生产总值的5%[1],以中国统计局公布的2017年GDP的82万亿计算,那么损失达到了4.1万亿的经济损失,而在17年自然灾害造成的直接经济损失只有3018.7亿元,金属腐蚀的损失远超自然灾害之和,这些因金属腐蚀造成的直接或者间接经济之巨大,让各国都很重视金属材料的防护。

人们通常把金属腐蚀的类型归纳为化学腐蚀、生物化学腐蚀以及电化学腐蚀[2],电化学腐蚀发生地点一般是在金属表面活化能最低处,相比于化学腐蚀,电化学腐蚀更容易进行,是金属腐蚀的主要因素[3]。为了防止金属发生腐蚀或者延缓金属的腐蚀速率,人们发明了很多种方法,如电化学方法、结构改变法、金属磷化法、保护涂层法、改变腐蚀环境法等等[4],但是在众多的防腐方法中,运用涂料对金属表面进行有机层的涂覆是防止腐蚀现象发生的有效、易行且经济的办法,因而被工业广泛使用。

因为防腐涂料使用的场景、腐蚀的环境、被涂覆的材料等因素各有不同,防腐涂料种类繁多。通常情况下应用于金属腐蚀防护的涂料必须同时具备良好的耐化学药品性、透气性和渗水性小以及良好的附着力与一定的机械强度[5]。从使用最为广泛的角度来讲,防腐涂料主要有聚氨酯类涂料、环氧类涂料、有机硅类树脂涂料、氟碳涂料、富锌防腐涂料、玻璃鳞片类涂料等等[6, 7],这些涂料都有很好的防腐能力,适用于不同的腐蚀环境。

而防腐能力有大有小,其中可以在腐蚀环境严重条件下应用,能够保护基材长年限不被腐蚀,比常规防腐涂料具备更优秀防腐能力的一类涂料被称之为重防腐涂料[8, 9]。重防腐涂料对比于常规防腐涂料有两个显著特征:一是常规防腐涂料无法胜任的类似海洋和化学工业等腐蚀现象严重的使用环境,重防腐涂料在此条件下也能够很好的保护基材不被腐蚀,且使用年限较长,一般是10年以上;二是涂膜较厚,重防腐涂料干膜厚度则在300μm及以上,而一般的防腐涂料干膜厚度只有100μm左右[10]。

但传统的重防腐涂料通常含有溶剂,其用于稀释涂料黏度的溶剂质量分数较大,那些排放到大气的溶剂会产生环境污染,同时挥发掉的溶剂所占据的体积涂膜无法有效填充,形成缩孔和针眼等降低涂膜致密性的不良现象,这些情况将加速水、氧气等腐蚀性介质渗透进入涂膜基体,并且随着时间的迁移,将会大大减小涂膜的防护能力;溶剂的存在导致传统的溶剂型涂料一次成膜无法很厚,需要多次涂覆才可达到相应厚度要求,无法满足日益复杂的腐蚀环境要求。随着国家开始对环境污染问题越来越重视,环保部要求涂料行业降低涂料挥发性有机物的排放,大力推行绿色涂料,像水性化、无溶剂化等环保型防腐涂料得到了快速发展[11, 12]。

1.2 环氧树脂及其防腐涂料简介

环氧树脂是泛指含有两个或两个以上环氧基,以脂肪族、脂环族或芳香族等有机化合物为骨架并能通过环氧基团反应形成有用的热固性产物的高分子低聚体。环氧树脂广泛活跃在涂料、胶黏剂、复合材料以及电子电器材料等领域,涂料行业是环氧树脂应用很广泛的领域,约占欧美环氧树脂消费量的50%,中国大约是38%[13],而很大一部分环氧树脂都被用来制备防腐蚀涂料。

1.2.1 环氧树脂的结构与特点

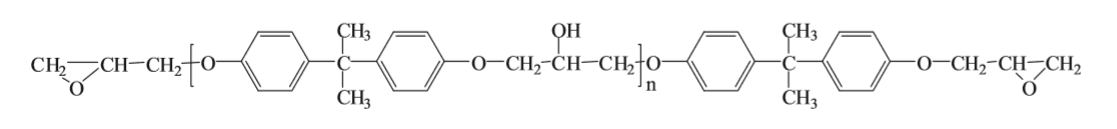

由于使用不同的原材料,以及反应合成方法的不尽相同,所得到的环氧树脂的种类是不尽相同的,含有环氧基团的树脂种类众多,物理化学性能表现上有所差异。就工业应用而言,双酚A型缩水甘油醚类环氧树脂是工业上使用最多,用途最为广泛的一类环氧树脂。

图1.1双酚A型环氧树脂的普遍结构式[14]

物质结构决定物质性质,环氧树脂化学结构中含有环氧基团、羟基、醚键、芳香族骨架等特点在固化后表现出以下物理化学特性,主要有:粘附力强、力学性能强、固化收缩率小、优良的电绝缘性以及良好的成型性[15]。

当然环氧树脂也有一些缺点,如以环氧树脂为基料的涂膜韧性低,耐冲击性较差[16],其耐候性差也是其一大缺点,通常不适用面漆用途,醚键可以吸收紫外光而发生降解断裂,涂膜在户外光线长久照射下将逐渐粉化,另外环氧树脂一般条件下需要在在10℃以上进行施工,如果温度太低,将会影响树脂固化时间与涂膜性能,因此在冬季时候使用温度有限。

1.2.3 环氧树脂涂料种类

社会对环境问题愈加重视,现在提倡发展环保涂料,目前绿色环保型涂料得到了快速的发展,以环氧树脂为基料的环保型涂料型主要有:水性环氧树脂、无溶剂型环氧涂料、环氧粉末涂料和高固体分环氧涂料和其他环氧涂料[17],以下主要介绍两种环保型环氧树脂:

(1)水性环氧涂料 目前主要通过化学改性法、外加乳化剂法和固化剂改性法来使环氧树脂分子链中引入亲水基体或者加入部分同时亲水、亲油的组分,使之以细小液滴的形式均匀分散于水中,并形成稳定乳液体系[18]。其主要缺点是水挥发慢,表干时间增长;基材润湿困难,需要额外手段增加润湿性;颜填料分散稳定性差,易沉聚[19]。

(2)无溶剂环氧涂料 传统的溶剂型涂料含有大量溶剂,在涂料的施工及固化过程中会释放VOC,造成环境污染,并且影响身体健康,无溶剂环氧涂料就应运而生。按照是否有活性稀释剂参与成膜过程,无溶剂型涂料可以分为活性和非活性两种。无溶剂型环氧涂料具有耐化学药品性,具有优异的机械性能,施工安全方便等溶剂型环氧涂料所不具备的优点,因此顺应涂料工业的未来发展趋势[20]。

1.3 无溶剂环氧树脂防腐涂料

无溶剂涂料是一种为保护生态环境而开发出来的环保型绿色涂料,涂料在硬化成膜的过程中并不向环境排放挥发性有机物,用于稀释树脂的溶剂最后也和树脂一样成为涂膜的一部分。无溶剂涂料的组成成分主要包括作为基料的合成树脂、使树脂反应的固化剂、用于降低树脂黏度的活性溶剂以及赋予涂膜相关性能的颜填料。不同于传统涂料,该涂料体系中的几乎所有组分都参与成膜了[12]。

无溶剂环氧树脂涂料是一种具有优良防腐性能的双组分反应固化型涂料。该涂料使用低粘度的液态环氧树脂或改性环氧树脂为涂料基料,并添加一些在某些方面性能突出的颜填料以及相关助剂,同时使用低粘度的胺类化学剂作为环氧树脂的固化剂而制备。无溶剂环氧树脂涂料很大的一项优点就是几乎不含有机性挥发物,在环保方面相比于溶剂性涂料有着很大优势,其参与成膜物质的含量接近100%;同时无溶剂环氧树脂涂料的单道涂覆可以使涂膜很厚,约200~300μm,通常情况下一般涂一道就足以达到相关的技术规范要求[21]。

1.3.1 无溶剂环氧树脂涂料特点

相比于传统的溶剂型环氧树脂涂料,它具备以下优点:

(1)耐化学药品 无溶剂环氧树脂防腐涂层由于没有溶剂的干预可以达到很高的交联程度,涂膜致密性较传统的溶剂性涂料有很大提升,因此在耐化学品方面有着优异的性能,能够长期忍受化学品的浸泡,像海水、各种油品、中度的酸、碱、盐、脂肪烃等都可以有良好的隔离作用。传统的溶剂性涂料会因为溶剂的挥发在涂膜干燥过程中形成一定涂膜孔隙,进而降低涂膜的致密性,导致对于一些小分子物质不具备良好的防渗透性,而无溶剂环氧树脂涂料则克服了此缺点。用胺类固化剂固化环氧树脂的双组分无溶剂环氧涂料是应用比较普通的搭配,可以比较灵活的改变环氧树脂和固化剂的配比来适应不同腐蚀环境的特殊需求。

(2)优异的物理机械性能 无溶剂的涂料相比溶剂性涂料在树脂化学反应方面要充分得多,其形成的化学键非常均匀,分子排列整齐,表现出来的涂膜物理机械性能很优异。

(3)安全环保工艺性佳 前文提及无溶剂涂料是几乎不含挥发性有机溶剂的,在环保方面的贡献无可置疑,对于防火、防爆、减少溶剂中毒等方面也起到很大的帮助。因为同时反应速率非常快,涂膜固化后可并能在较短的时间内重复喷涂,在工艺上可大大降低施工时间。可以在室温操作的无溶剂涂料能够在现场直接施工,而且对施工人员的身体影响也可以降到最低[22]。

1.3.2 无溶剂环氧树脂涂料组分选择

1.3.2.1 环氧树脂的选择

环氧树脂有固态和液态两种状态,固态用作粉末涂料,低粘度的液态常作为无溶剂涂料,处于液态的双酚环氧树脂类型有环氧树脂618,环氧树脂616,F型环氧树脂(粘度最低),环氧树脂6101(粘度最高),考虑到黏度因素,本论文选择前三种树脂进行实验。

1.3.2.2 固化剂的选择

环氧树脂只有在使用了固化剂后才可以表现出优异的性能,固化剂大致可分为反应型与催化型,通常环氧涂料用固化剂多为胺类反应型固化剂,单纯的胺类固化剂在使用时有诸多不便,常常采用改性过的胺类固化剂,而通过曼尼斯加成反应改性的酚醛胺固化剂,引入酚羟基后反应活性提高,耐热性、防腐性性也有所提高,是一种性能综合的环氧固化剂[23, 24],本论文以酚醛胺类作为环氧树脂的固化剂。

1.3.2.3 颜填料的选择

绢云母是一种带有丝绢光泽的矿质无机物,呈现为鳞片状的单斜晶体[25],应用于涂料过程中通常会加工成不同细度的粉末。高达80以上的径厚比使得绢云母粉在应用于防腐涂料体系时可以增大涂膜的抗渗透性。

云母粉主要作用如下:

(1)阻隔作用

绢云母能够形成与涂膜体系表面平行的片状外加多层次排列的取向结构,因为水与氧等腐蚀介质的运动方向是垂直穿透涂膜,其发挥阻隔的作用是最为充分的,因而在含有绢云母填料的情况腐蚀介质到达涂膜基底的趋势将会极大抑制[26]。同时绢云母在价格上也相对便宜,具有比较高的经济价值。

(2)改善漆膜的物理机械性能

涂膜的许多宏观物理机械性能是可以通过添加相应填料来解决的。在形态上片状填料的直径比薄度上要高一到两数量级,而纤维状填料也有类似的长度比直径高一到二个数量级的特点,同时颗粒状的填料也像混凝土中的砂石一般,这些形态学上面的构造特点都可以起到机械性能增强特点,而绢云母就起到增加涂膜硬度的作用。

除了物理机制上的防腐,还有化学原理防腐的颜填料,而本论文所选用的三聚磷酸铝相比于含毒性较大的铅、铬等防腐蚀材料,就比较环保绿色。防腐原理是:三聚磷酸根可以与铁元素在金属表面就形成了一层保护膜,存在于金属表面的活性反应区产生电化学反应的热力学趋势与动力学速率都将大大降低,从而保护金属不被腐蚀[27]。

谢亦富、张虎等通过使用硅钛来增强防锈颜料能力制得了一种防腐涂料。盐雾实验中使用铁红与改性三聚磷酸铝组合防锈体系时,360h就会产生气泡,加入防锈增强剂可以达到盐雾实验672h无变化[28]。

康瑞瑞,李陈郭等通过将环氧树脂改性以改善环氧树脂性能,研制出了低VOC的高固体分环氧涂料,130±15μm厚的膜盐雾实验可以达到5500h无气泡无生锈[29]。

康思波,高新华设计出了无溶剂环氧涂料,该涂料可低温固化,200μm厚的膜盐雾实验可以达到5000h无气泡,无锈蚀,划痕耐盐雾3000h涂膜不气泡,无锈蚀,划痕处锈蚀扩散≤1mm[30]。

Xiongfa Yang等制备了一种具有高透明度的UV固化无溶剂透明环氧改性有机硅树脂涂料,有95%透光率,5H硬度,并具有良好的热稳定性[31]。

1.4 本文主要研究内容及其预期目标

主要研究内容如下:

(1)初步设计涂料配方:选择确定涂料基本成膜物质,固化剂类型及其比例

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: