综合运行IC-A/O-膜反应器系统处理造纸废水及中水回用实例外文翻译资料

2022-08-03 11:17:09

英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

综合运行IC-A/O-膜反应器系统处理造纸废水及中水回用实例

庄海峰 钟成 盛岛山 沈海涛 赵秉军

摘 要

背景:造纸工业近年来发展迅速。造纸过程消耗大量的水并产生大量的废水。生产废水的回用有利于节约用水和减少环境污染。迫切需要有效的方法来处理和回用造纸废水。

结果:本研究考察了IC--A/O-UF-RO膜系统对造纸废水回用的性能。结果表明,该集成系统具有稳定、高效的性能。出水化学需氧量、总有机碳、生化需氧量、NH4 -N和总氮浓度分别为12 mg/L、4 mg/L、0.3 mg/L、0.5 mg/L和2.9 mg/L。气相色谱-质谱分析结果表明,IC-AO-UF-RO系统各过程中有机组成差异显著。急性生物毒性明显降低,出水毒性单位值为3.11。颗粒分布结果表明,在IC反应器中形成了3mm左右的厌氧颗粒污泥。厌氧菌、丙尼环菌和托埃拉菌是污染物去除的主要贡献者。通过UF-RO系统的深度处理,最终出水中的悬浮物、污泥密度指数和浊度完全去除,硬度和电导率达到低值,达到造纸废水回用标准。

结论:集成式IC-A/O膜反应器系统成功实现了水的回用和能量循环利用。

关键词:造纸废水 IC-A /O UF-RO 颗粒污泥 回用水 能量回收

引言

近年来造纸工业发展迅速[1]。据前期一项研究报道,2015年的造纸产量超过3.9亿吨,未来将继续逐年增长[2]。然而,造纸工业的快速发展产生了大量的造纸废水,其特征是COD浓度高且含有大量的难降解有机物[3]。任意排放造纸废水会对环境造成负面影响,对人体健康造成极大危害[4]。因此,迫切需要有效造纸废水处理方法。

目前,国内外对造纸废水的处理进行了大量的研究[5]。厌氧处理因其运行成本低、有机负荷高而越来越被造纸工业所采用[3,5]。例如,上流式厌氧污泥床(UASB)技术在造纸废水处理中已得到成功的应用,尽管其出水有时不符合要求[6,7]。内循环反应器(IC)有利于去除废水中的污染物,是一项具有发展前景的厌氧处理技术[8]。考虑造纸废水中总氮(TN)较高,缺氧/好氧(A/O)工艺脱氮是较好的选择。A/O系统以脱氮效率高、成本低、运行稳定著称[9]。例如,有报道称UASB-A/O耦合系统处理垃圾渗滤液的脱氮效率高于单一UASB反应器[10]。因此,集成IC-AO系统有望实现造纸废水中有机物和氮的同时去除。

由于造纸过程耗水量大,回用造纸废水可以减少用水量,带来经济效益。由于膜技术在污染物截留方面的优越性,膜技术已成为一种很有应用前景的废水处理和回用处理方法[11]。在以往的研究中,反渗透(RO)工艺已被证明可以生产高质量的水用于再循环。例如,反渗透工艺成功地实现了金属涂层工艺中碱性洗水的回收[12]。此外,还采用反渗透和沉淀相结合的方法从金属加工废水中回收铜、锌和铬。然而,膜污染已成为限制反渗透技术大规模应用的瓶颈[13]。在以往的研究中,采用超滤(UF)系统预处理废水可以降低废水中的胶体物质,降低反渗透系统的渗透通量。在以往的研究中,由于超滤系统的预处理,缓解了膜污染,提高了反渗透系统的整体性能[12]。然而,全规模综合运行IC A/O UF-RO膜系统进行造纸废水中水回用处理的研究报道很少。

本研究旨在为中国嘉兴污水处理厂(WWTP)规模化运行IC-A/O-UF-RO组合膜系统处理造纸废水提供全面依据。通常,选择120天性能稳定的集成系统来试验整个操作过程。通过对其污染物去除、微生物群落变化及UF-RO工艺深度处理等方面的研究,为其他工业污水处理厂提供了可行的参考。

材料与方法

系统描述及运行条件

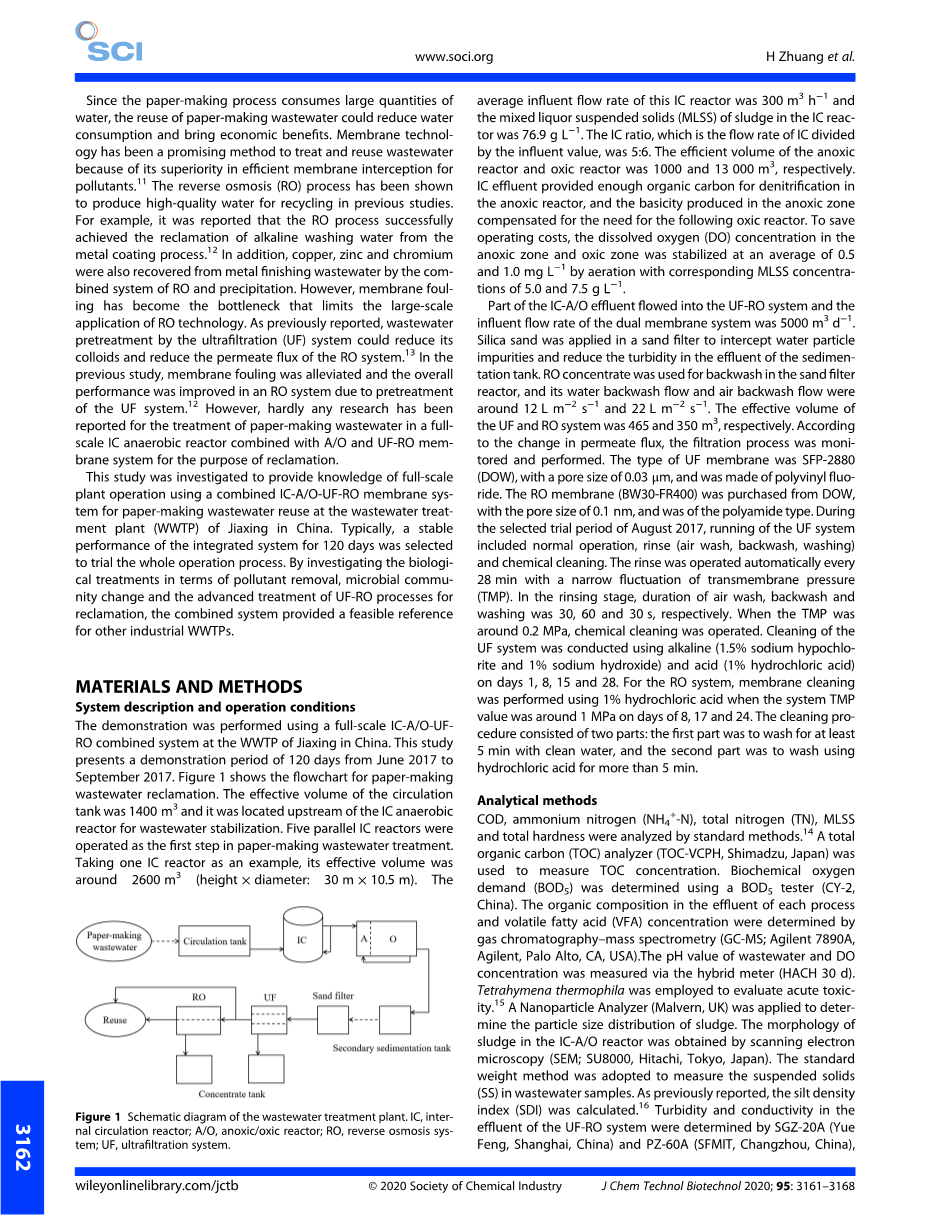

图1 污水处理厂示意图:IC内循环反应器、A /O反应器、RO反渗透系统、UF超滤系统。

在中国嘉兴市污水处理厂,采用IC-A/O-UF-RO组合系统进行了演示。本研究的示范期为2017年6月-2017年9月,共计120天。图1为造纸废水回用的流程。循环池有效容积为1400 m3,位于IC厌氧反应器上游,用于废水稳定。五个并行的IC反应器作为造纸废水处理的第一步。以一个IC反应器为例,其有效容积约为2600 m3(高times;直径:30 mtimes;10.5 m),该反应器的平均进水流速为300 m3/h,污泥浓度(MLSS)为76.9 g/L。IC比率,即IC的流量除以进水量,为5:6。厌氧反应器和好氧反应器的有效容积分别为1000 m3和13000 m3。IC出水为缺氧反应器的反硝化提供了足够的有机碳,并且缺氧区产生的碱度补偿了后续缺氧反应器的需要。为了节约运行成本,通过曝气将缺氧区和好氧区溶解氧(DO)浓度稳定在0.5 mg/L和1.0 mg/L,相应的MLSS浓度分别为5.0 g/L和7.5 g/L。

IC-A/O的部分出水流入UF-RO系统,双膜系统的进水流量为5000 m3/d。在砂滤器中加入硅砂,拦截水中颗粒杂质,降低沉淀池出水浊度。RO浓缩液用于砂率器反应器的反冲器,反冲洗流量和反冲洗气体流量分别为12 L/m2·s和22 L/m2·s左右。UF、RO系统的有效容积分别为465 m3和350 m3。根据渗透通量的变化,监测并执行过滤过程。以聚氟乙烯为原料制备的UF膜类型为SFP-2880(DOW),孔径为0.03 mu;m。RO膜(BW30-FR400)购自DOW,孔径为0.1 nm,为聚酰胺型。在选定的2017年8月试验期间,UF系统的运行包括正常运行、冲洗(气洗、反冲洗、水洗)和化学冲洗。每28分钟自动冲洗一次,跨膜压力(TMP)波动很小。在冲洗阶段,气洗时间为30 s,反洗时间为60 s,水洗时间为30 s。当TMP约为0.2 MPa时,进行化学冲洗。分别在第1、8、15、28天使用碱(1.5%次氯酸钠和1%氢氧化钠)和酸(1%盐酸)对UF系统进行清洗。对于RO系统,在第8、17、24天,当系统TMP值为1 MPa左右时,使用1%盐酸进行膜清洗。清洗过程分为两部分:第一部分用清水冲洗至少5分钟,第二部分用盐酸冲洗5 分钟以上。

分析方法

用标准方法测定COD、氨态氮(NH4 -N)、总氮(TN)、MLSS和总硬度[14]。用TOC分析仪(TOC-vcph,日本岛津)测定总有机碳浓度。用BOD5测试仪(CY-2,中国)测定生化需氧量。用气相色谱-质谱联用技术(GC-MS; Agilent 7890A, Agilent, Palo Alto, CA, 美国)测定各工艺出水的有机物组成和挥发性脂肪酸浓度。用混合计(HACH 30 d)测定废水的pH值和DO浓度[15]。用嗜热四膜虫评价污泥急性毒性。用纳米颗粒分析仪(Malvern 英国)测定污泥的粒径分布。用扫描电镜(SEM;SU8000 Hitachi日本东京)获取IC/A/O反应器中污泥的形态。用标准重量法测定废水样品中的悬浮物。如前所述,计算污泥密度指数(SDI)[16]。用SGZ-20A(上海岳峰)和PZ-60A(常州SFMIT)分别测定UF-RO系统出水的浊度和电导率。采集IC-AO反应器内的污泥样品,用高通量16S rRNA焦磷酸测序法对微生物群落进行分析[17]。

结果与讨论

生物处理的性能

生物处理中污染物的去除

图2 造纸废水各工序中污染物的浓度(1、造纸废水;2、IC反应器;3、A/O;4.超滤;5、反渗透)COD,TOC,BOD5,NH4 -N,TN

图3 (a)内循环器 (b)缺氧/好氧反应器

如图2所示,生物系统在选定的运行周期内表现出稳定、高效的性能。在造纸废水平均进水COD、TOC和TN浓度分别为1749 mg/L、669 mg/L和130 mg/L时,IC工艺对污染物的去除率分别为30.7%、25.7%和6.9%。结果表明,UASB -好氧系统在处理造纸冷凝水和漂白废水时,COD去除率为32.7%,略高于本研究的30.7%。然而,这种厌氧反应器的重要作用是它可以实现难降解化合物的开环,提高废水的可生化性。经IC反应器处理后,BOD5浓度由130 mg/L提高到622 mg/L,相应的BOD5/COD由0.07提高到0.51。NH4 -N浓度从7.8 mg/L增加到11.1 mg/L,可能是因为造纸废水中有机氮在水解过程中转化为NH4 -N[19]。从图3(a)可以看出,IC反应器的进水pH和出水pH分别保持在6.5-6.7和6.6-7.0范围内,适合厌氧微生物的增殖。所选时段IC反应器温度在34.0 ~ 37.2℃范围内,温暖的环境保证了厌氧微生物的繁殖。乙酸、丙酸和丁酸的平均浓度分别为55.4、35.4和7.6 mg/L(图3a)。挥发性脂肪酸浓度的不稳定性和窄幅波动可能与pH值和温度的变化有关[8]。

与IC工艺相比,A/O工艺实现了造纸废水中大部分污染物的去除。COD、TOC、BOD5、NH4 -N和TN的去除率分别达到83.5%、82.3%、95.2%、64.9%和71.1%。此外,IC反应器出水pH值在6.6-7.0范围内,满足缺氧系统的pH要求。由于碱度的增加,缺氧系统出水pH值提高,达到7.7-7.9(图3b)。对于好氧体系,本研究pH值在7.5 ~ 8.1之间波动。经多级生物处理后,COD、TOC、BOD5、N H4 -N和TN的出水浓度分别为200 mg/L、88 mg/L、30 mg/L、3.9 mg/L和35 mg/L。以往研究表明,序批式反应器(SBR)灵活,对进水废水特性适应性好,操作更方便[20]。据报道,SBR在造纸废水处理中COD去除率仅为74.8%[21]。SBR系统出水COD约为252 mg/L,高于本研究的结果。但IC-A/O工艺出水COD和TN仍达不到一级排放标准(50 mg/L和15 mg/L)。随后的处理是必要的,以降低COD和TN的边界浓度,从而使最终的废水可以回用或再用于其他活动。

GC-MS分析各生物工艺出水有机成分

图4 各过程中有机成分的变化

(1、造纸废水;2、IC反应器;3、A/O;4.超滤;5、反渗透;

Ⅰ酚类;Ⅱ酯;Ⅲ酮;Ⅳ羧酸;Ⅴ碳氢化合物;Ⅵ醇;Ⅶ其它)

如图4所示,各工艺有机成分变化显著。通过GC-MS分析,造纸废水中酚类、酯类、酮类、羧酸类、烃类和醇类的相对百分含量分别为9.2%、2.0%、0.6%、63.7%、4.1%和3.3%。在图4中,“其他”是指不属于上述化合物或未被测定的污染物。虽然羧酸类占大多数,但造纸废水的pH值仍在6.5-6.7范围内,这可能与某些缓冲物质的存在有关。IC反应器处理后,羧酸的相对含量降低到45.7%。作为厌氧反应器的原料,大部分长链羧酸在厌氧过程中转化为短链羧酸[22]。然而,在IC工艺过程中,苯酚的含量从9.2%增加到17.7%。原因可能是一些高分子酚类在厌氧条件下水解成小分子酚类,或者酯类的比例降低到1.8%后转化为酚类,但这还需要进一步研究。A/O反应器处理后,苯酚和羧酸的相对百分含量呈下降趋势,而酯类、烃类和醇类的相对百分含量分别上升到5.0%、14.8%和12.2%。此外,在IC-A/O过程后不能检测到酮。结合图2的结果推测,烃类(14.8%)和羧酸类(6.4%)是生物处理出水中污染物的主要贡献者。

IC-A/O工艺中急性生物毒性的变化

表1 接触每个反应器废水的嗜热四膜虫的急性毒性

|

样本 |

EC50 |

R2 |

TU |

毒性类别 |

|

造纸废水 |

3.04 |

0.9973 |

32.89 |

Ⅳ |

|

IC出水 |

6.08 |

0.9996 |

16.45 |

Ⅳ |

|

A池出水 |

11.04 |

0.9995 |

9.06 |

Ⅲ |

|

O池出水 |

14.96 |

0.9999 |

剩余内容已隐藏,支付完成后下载完整资料 资料编号:[266330],资料为PDF文档或Word文档,PDF文档可免费转换为Word |