硅晶圆激光多焦点隐切的光学系统设计毕业论文

2020-02-14 11:38:25

摘 要

硅作为半导体工业中最重要的材料,是现代电子元件的核心材料,在微电子、光伏、热电、光电探测、传感、微机电系统等领域有着广泛应用,在晶圆的精密切割领域,迫切需要新型切割划片技术。对比于传统的机械切割和传统激光切割技术会带来的机械损伤、热影响区和微裂缝等问题,以及微水导激光切割技术有高昂的成本且实现难度大,激光隐形切割技术成为硅晶圆切割领域最有潜力的技术。

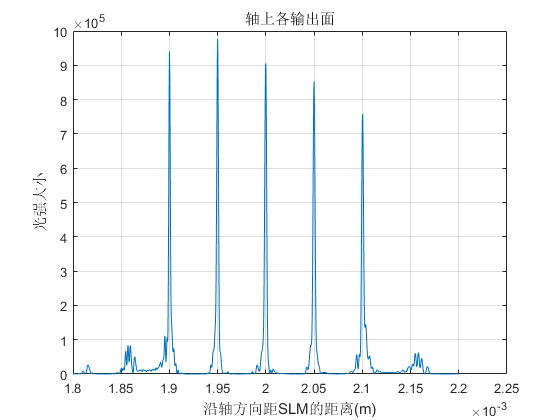

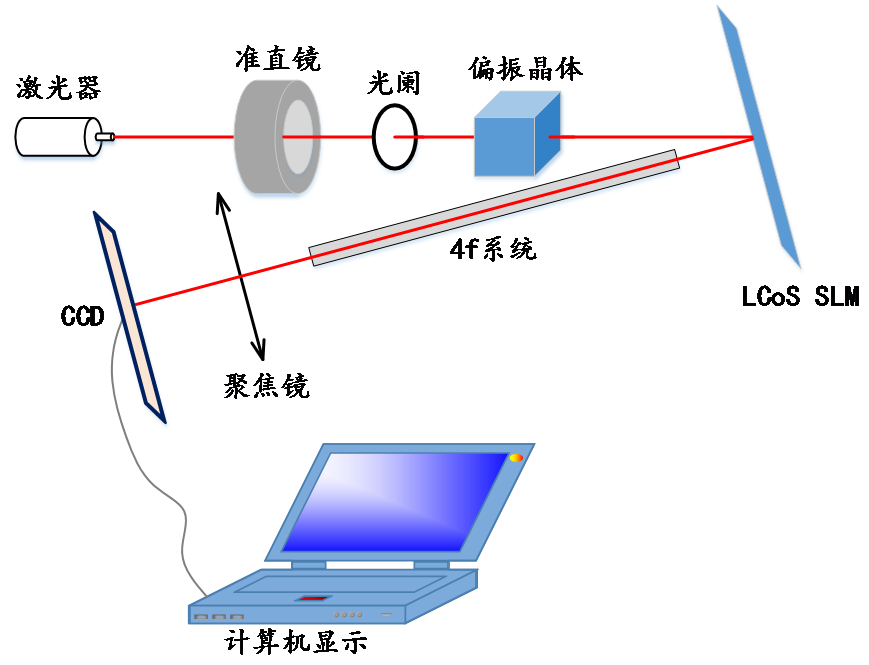

本文针对如何提高硅晶圆隐形切割技术的切割效率和改善切割质量进行了研究。提出了通过对光场进行调控,使入射基模高斯光生成纵向多焦点进行切割来提高硅晶圆的切割效率的想法。从这一想法出发,利用空间光调制器的光场调控功能设计了硅晶圆的多焦点激光隐形切割光学系统,计算出加载在空间光调制器上的,能生成数量、能量任意可调的多焦点的相位,并依据光路搭建了实验平台对多焦点生成情况进行了观察。考虑到激光入射到大折射率介质中由于折射、散射等光学过程会在材料内部形成像差,为了改善切割质量,利用相位补偿法对像差进行了校正,对加载的相位进行了优化,从而改进了整个光学系统。

本文在研究过程中,所得到的光场调控方法、准确的短距离下的光传播模型和像差校正方法在其他领域也可以得到应用。实验和模拟结果表明,此光学系统在硅晶圆切割时,能有效地提高切割效率,并且切割效果好,希望在不久的将来,该系统能被广泛应用于生产实践中。

关键词:晶圆切割;隐形切割;多焦点激光;像差校正

Abstract

As the most important material in the semiconductor industry, silicon is the core material of modern electronic components. It is widely used in photovoltaic, photodetection, thermoelectric, microelectronics, sensing, MEMS, etc. A new technology which is used to cut and dice is needed. Compared with the traditional mechanical cutting and traditional laser cutting technology, which leads the mechanical damage, heat affected zone and micro cracks, as well as the micro-water laser cutting technology have high cost and difficulty. Laser stealth cutting technology becomes the most promising technology in the field of silicon wafer cutting.

This paper studies how to improve the cutting efficiency and the cutting quality of silicon wafer stealth cutting technology. The idea of improving the cutting efficiency of silicon wafers by adjusting the light field and causing the incident fundamental mode Gaussian light to generate longitudinal multifocal cuts is proposed. Starting from this idea, the multi-focus laser stealth cutting optical system of silicon wafer is designed by using the light field adjustment function of the spatial light modulator, and multi-focus phase which is loaded on the spatial light modulator can be calculated, and built an experimental platform based on the optical path to observe the multifocus generation. Considering that the laser is incident on the large refractive index medium optical processes such as refraction and scattering will form aberrations inside the material. In order to improve the cutting quality, the aberration is corrected by the phase compensation method and the phase of the loading is optimized for the improvement of the entire optical system.

In the research process, the obtained light field control method, accurate short-distance light propagation model and aberration correction method can also be applied in other fields. The experimental and simulation results show that the optical system can effectively improve the cutting efficiency when cutting silicon wafers, and the cutting effect is good.

Key words: Wafer cutting; Invisible cutting; Multifocal laser; Aberration correction

目录

第1章 绪论 1

1.1 研究背景 1

1.2 硅晶圆切割技术的发展 2

1.2.1 传统刀片切割技术 2

1.2.2 传统激光切割技术 2

1.2.3 微水导激光切割技术 3

1.2.4 激光隐形切割技术 3

1.3 硅晶圆切割国内外发展动态 4

1.4 本论文的主要研究内容及意义 5

第2章 激光多焦点隐形切割技术的理论基础 7

2.1 激光与材料相互作用的理论基础 7

2.2 激光诱导硅晶圆隐形热裂切割的理论基础 8

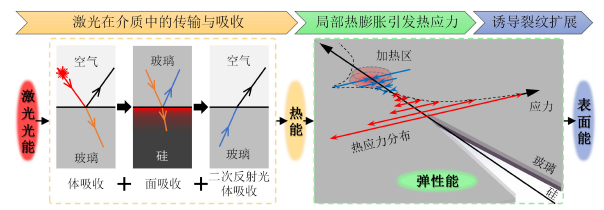

2.2.1 激光产生热应力诱导材料热裂机理 8

2.2.2 激光隐形切割原理 9

2.2.3 激光聚焦在材料内部的温变模型 9

2.3 基于空间光调制器的光场调控原理 11

第3章 硅晶圆激光多焦点隐切系统的设计 14

3.1 光学系统的搭建 14

3.2 基于SLM的多焦点的生成 15

3.2.1 设计多个焦点相位信息叠加法 15

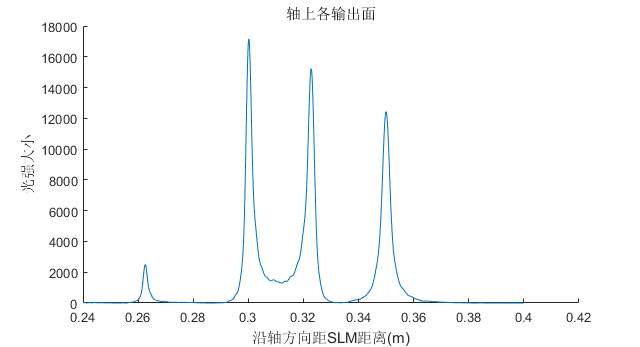

3.2.2 俄罗斯二元法设计三焦点 18

3.2.3 传输迭代算法得任意多焦点 20

3.3 实验系统参数的设定 21

第4章 硅晶圆激光多焦点隐切系统的优化 24

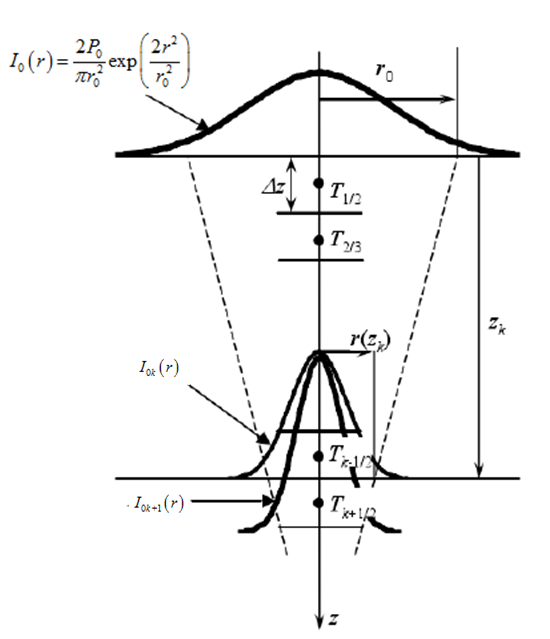

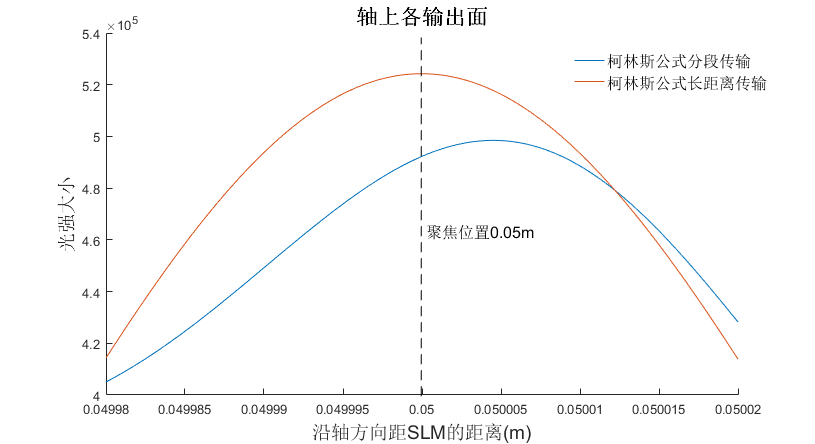

4.1 短距离传输模型的优化 24

4.2 介质内焦点像差的校正 26

4.3 多焦点隐切系统实验 28

第5章 结论 30

致 谢 ...... 31

参考文献 32

绪论

研究背景

硅作为半导体工业中最重要的材料,是现代电子元件的核心材料,在微电子、光伏、热电、光电探测、传感、微机电系统等重要领域都有着广泛应用。随着时代不断向前,无论是集成电路的装封还是芯片的制作,都对硅晶圆的激光划片和切割技术提出了更高的要求,有许多问题亟待解决。

硅晶圆是一种晶片材料,在半导体行业的制造和加工中有广泛的应用,是一种易碎材料。从提高经济效益的角度考虑,微电子厂商通常将一块硅晶片材料做成阵列式的结构,即将功能一样的微小芯片集成在一起,相互之间留有一些间隔,通常我们所说的切割线宽或者划片线宽就是指这些阵列之间的间隙[1]。为了之后的装配生产,我们需要将集成在一起的每一个相同的微小芯片分离开来,这个过程就叫做硅晶圆的划片或者切割。显然,切割线宽越小,晶圆材料能够得到更有效的利用;切割速度越快,工作效益越高;划片边缘损伤越小,芯片的可靠性越高。因此,切割或划片方式的选择和切割技术的研究和改进对芯片的性能和产业的发展有重要的影响。

目前在行业中最常见的是采用最传统的机械式的刀片切割技术来对晶片材料进行切割,但是当晶圆的厚度慢慢变小时,晶圆会慢慢变脆,在用刀片进行切割时,晶圆会由于受不了强度很大的刀片消磨而断裂,减小了产品率。同时,这种方法本身也存在一些不足:这种接触式切割的方法会使晶圆产生角崩和剥离,所制造出来的产品性能差;受到刀口尺寸的限制,切割宽度在100um以上,使晶圆的有效面积变小;刀片会不定时断裂,再加上使用冷却液,增加了经济负担。如果使用激光切割、划片技术,可以有效改善接触式切割不可避免的应力和损伤的问题[2][3]。

随着激光器和相关光学元件技术的发展,为激光微加工的应用提供了强大的支持,可以用激光来切割硅晶圆。激光切割这种无接触的加工方式,相比于传统的机械切割显然更加安全、灵活和高效,理论上可以切割任何形状[4]。若用激光来处理硅晶圆的表面,由激光和材料相互作用达到切割目的的作用过程可以知道,热影响区的产生是不可避免的,但是如果热影响区的范围不小,会使得芯片的整体质量变低。激光加工时如果热应力过大,会导致材料无规则炸裂。材料溅射重凝是指用激光去除的材料堆积在切口周围,这种现象会使得加工速度降低,甚至会严重影响晶圆表面和破坏芯片结构,使得成品报废[5]。由于作用在材料表面的激光的“热切割”有一系列上述问题,人们将目光开始放在作用在材料内部的激光切割方式,即激光隐切。

本课题在研究了激光隐形切割技术之后,设计了一种作用于硅晶圆的多焦点隐形切割的光学系统,并对系统进行改进,希望能很好地利用于硅晶圆的裂片,改善其他的切割方式产生的一些问题。

硅晶圆切割技术的发展

1.2.1 传统刀片切割技术

在最早期的时候,业界是用刀片来对晶片材料进行机械切割,目前刀片切割是分离晶圆的主流技术,且已经达到比较成熟的工艺阶段,这种方法是刀片在稳定、高速旋转的情况下,利用强大的作用力对晶圆进行磨削和切划,并使用冷却液对切割点进行冲洗,水流能起到冷却作用并带走碎渣[6][7]。

1.2.2 传统激光切割技术

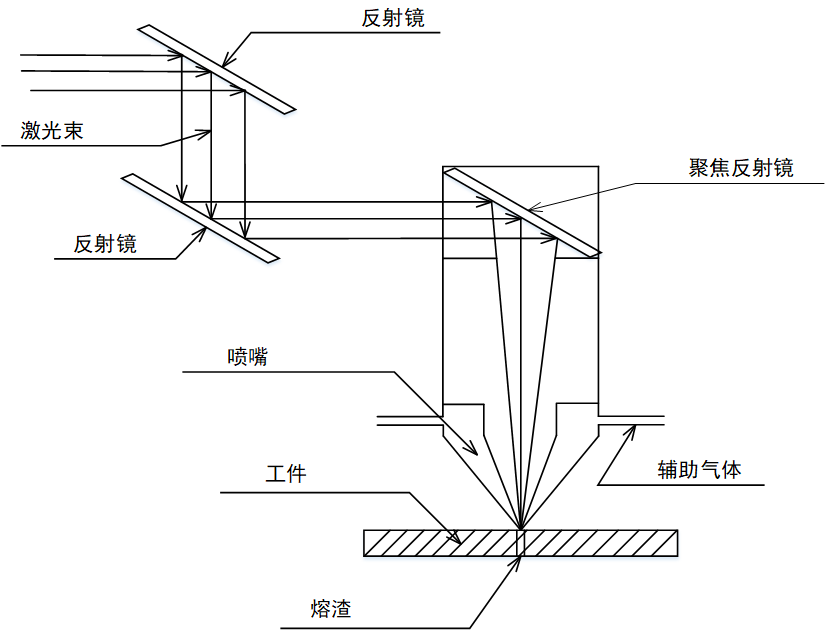

由于激光的能量高、方向性好、单色性好、相干性好,其在半导体切割领域有着至关重要的地位。如图1.1所示[8],传统激光切割的原理是将激光通过反射镜、聚焦镜等光学元件,汇聚成拥有高度集中能量的极小的光斑,使光束聚焦到切割材料位置处,聚焦后的光束能够在极短时间内释放出大量能量。加工材料会吸收硅晶圆表面未损耗的能量,将这部分能量变成内能,使得被激光打到的位置的温度快速升高,温度超过一定阈值时会将硅晶圆材料融化从而形成熔融的物质,将熔融的物质去除后硅晶圆表面形成孔洞。当激光束在硅晶圆表面进行连续的相对运动时,孔洞相连形成切缝,进而完成切割[9]。

图1.1 传统激光切割技术原理[8]

与传统的切割片与材料相接触的机械切割的方式相比,用激光来进行切割效率高,比机械操作处理更灵活,且能够使晶圆材料得到更好的利用。传统激光切割技术的不足在于,由于这种方式是利用热能,材料与激光之间由于有热效应,晶圆中会产生微裂缝和热影响区,热影响区的产生减少了晶圆的有效使用面积,而且若微裂缝进行延伸,则会影响芯片性能。在切割时产生的熔渣也需要经过合适的处理,影响了切割效率和效果。

1.2.3 微水导激光切割技术

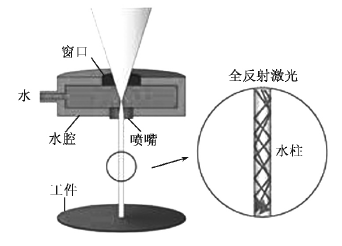

微水导激光切割技术是近来发展的一种新的技术,用这种技术能降低热扩散区。最先是瑞士Synova SA 公司在激光切割技术中运用了微水导概念,从而发明出了加工装置[10],如图1.2所示[11]:激光在一束水柱中通过全反射传播到工件上进行性加工,需要使用一束低压、超薄的水柱对激光起引导作用,同时在加工时起冷却作用。

图1.2 微水导激光切割技术原理示意图[11]

与传统的激光划片技术相比,微水导激光切割技术大大减小了激光加工的热影响区。而且微水导激光切割是一种非接触式加工,水柱压力不大于0.1N,不会导致芯片断裂,而且与传统刀片切割相比,由于没有机械应力,切割过程中几乎没有产生微裂缝和裂口,也没有崩角、毛刺和碎片产生[1]。

但这种方法在实际使用中也存在问题:喷嘴口的直径不能小于激光的聚焦光斑直径,这样才能获得高耦合效率,很难将光束耦合,而且在设计时,要使激光在水/空气界面处尽可能多地发生全反射,激光波长受到限制,设计精度要求也较高。在选择喷嘴材料时,需要采用对激光反射率高、耐高温高压的加工性好的材料,如钻石、金刚石这样的高成本材料,而且也很难制作出符合要求的喷嘴元件。这些问题都为微水导激光切割技术在实际使用设置了障碍。

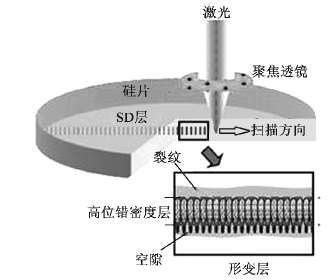

1.2.4 激光隐形切割技术

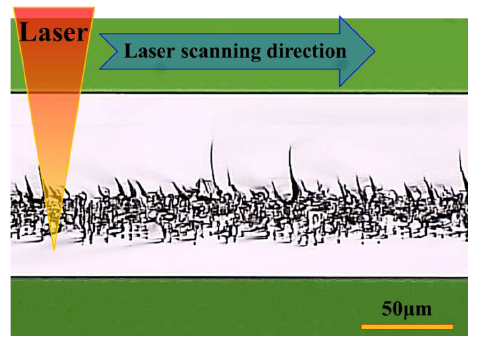

激光隐形切割技术最初是由Hamamatsu公司发明,该技术的基本原理如图1.3所示[12]。这种方法是在切割时用高数值孔径的透镜,将激光光束聚焦在晶圆内部的一个点上,产生的热冲击形成了隐形切割层,再通过外力辅助从而达到切割效果。在激光作用下,硅晶圆内部形成质改层的同时会形成裂片,这种裂纹会沿着材料表面进行扩展,对于隐形切割来说十分重要,但同时也要防止裂纹沿晶体材料内部进行弯曲[13]。因此要控制好光束在材料内部的聚焦光场,形成较好的质改层,以达到比较好的裂片效果。

图1.3 激光隐形切割加工示意图[12]

激光隐形切割技术和微水导激光切割技术相比,是一种更有潜力的方法,能够有效控制微裂缝,也解决了传统激光切割引入的热影响区的问题。用这种方法切割硅晶圆材料,切割处很干净,不产生污染,而且可以看作是不存在切割线宽。

激光隐形切割技术在晶圆切割中有明显优势,但不适合用于切割含金属材料的衬底,这种切割加工方法具有材料选择性。而且激光一次扫描的烧灼深度大约为25um,根据不同晶圆的厚度,需要不同的激光扫描次数,如硅晶圆厚度为150um,则要扫描3-4次才能满足裂片要求,每次扫描都在晶圆内部不同的深度处进行作用。若需要切割的硅晶圆较厚,需要切割多次,这样切割加工的速度无法保证,这是隐形激光切割技术能够进一步改进的地方。

硅晶圆切割国内外发展动态

国际半导体产业协会(SEMI)公布的年终报告指出,2018 年全球硅晶圆出货总面积达12,732 百万平方英寸,创历史新高。人们对于硅晶圆切割技术的探究没有停歇,从最早的传统的接触式刀片切割方式,到传统的激光切割技术,新型的微水导激光切割技术以及激光隐形切割技术等,取得了一系列成果。

最早的硅晶圆传统激光切割方式主要是工作在红外、绿光、紫外波长的激光消融切割,包括表面烧蚀裂片、半切割裂片以及全切割等[14]。长波长的激光切割速度快,短脉冲的激光在切割时热效应区较小,但是脉冲越短的激光器价格越昂贵。上海光机所楼祺洪等根据硅材料对不同波长激光吸收系数的不同,应用193nm 的ArF 准分子激光对硅片进行了熔融切割实验,改善了切面质量[15]。华中科技大学段军等人用 355nm 全固态紫外激光对硅片进行了切割实验[16]。德国的C.Fornaroli[17]等人也进行了切割实验,使用的是波长为523nm的光源来处理500um厚的硅晶圆。传统的激光消融切割将激光聚焦于晶圆表面,切口表面形成熔渣,切缝宽,热影响区过大,微裂纹、残余应力、再铸层等缺陷难以完全控制,对晶圆的切割质量和切割效率有一定的影响。

新型的微水导激光切割技术最早是由瑞士Synova SA 公司提出,他们在实际生产中设计推出了真实的微水导切割装置。2007 年,Synova SA 公司采用其自主研发的设备来切割厚度为178 um 的GaAs /Ge 晶圆,没有产生边缘裂纹和剥离,而且切割速度比用传统刀片快8倍[18]。

硅晶圆裂片中关键是激光裂纹控制切割,即利用激光照射硅片在远低于硅熔点温度的情况下产生的热应力不均匀分布促使裂纹扩展进行硅片切割。日本金泽大学Yamada等研究了1064nm 波长激光诱导热裂切割硅片Serdyukov[19]等采用808nm 和1064nm 两种激光进行了热裂切割硅片,Romero[20]等研究980nm 连续半导体激光器诱导热裂切割单晶硅与多晶硅晶圆。对于高精密的激光切割,需要近一步控制或消除激光裂纹控制切割的轨迹偏移和切面波纹问题。

激光隐形切割技术最先由日本Hamamatsu 公司提出,苏州大学在用1064nm 波长光纤激光器进行了多道扫描激光隐切方法切割600um硅片[21],切割时每道所用激光功率在0.2-2W 之间,功率过低无法实现改质层,功率过高会破坏焦点上面硅材料,从而影响激光的透过率,导致隐形切割无法完成。此外,各大高校也进行了各种硬脆材料的激光隐形切割,激光隐形切割已成为硅晶圆高精切割中的最有潜力的切割方式[22]。

本论文的主要研究内容及意义

在硅晶圆切割加工中的最佳选择是激光隐形切割技术,但已有的激光隐形切割装置都是单焦点切割,在切割厚度较大的硅晶圆时加工速度慢。为了加快切割速度,本设计拟采用基于光波衍射原理发展起来的光场调制元件,对原有技术进行改进,生成多焦点,将激光沿着实际生产和加工的方向调整成激光束能量配比合适的、具有一定距离的多个焦点进行切割操作。

由于衍射光学元件的可调整性,本系统适用于不同厚度的硅晶圆切割,在切割速度和切割效果上相较于原有的激光隐形切割技术有改进。掌握了空间光调制器光场调控生成能量可调的多焦点的方法,打破了专利保护对激光技术开发利用的限制。且在研究过程中,针对隐形切割装置中光经大孔径透镜聚焦和硅晶片这样的大折射率材料传输的情况,发展出准确的物理模型来描述光场传输过程来进行校像差,从而对设计的光学系统进行优化。这种准确的物理模型对于其他大孔径和大折射率的光场分析研究也有很大的应用价值。

第1章是绪论部分,介绍了课题的来源、应用背景和意义,介绍了硅晶圆切割的几种主要方式,国内外发展动态,从这些切割技术中提出了硅晶圆裂片过程中的一些问题,综合比较确定激光隐形切割技术作为本题研究的最有潜力的一种切割方式。

第2章为多焦点隐切技术的理论的研究。首先对激光隐形切割的处理过程,材料和光之间相互作用形成的芯片内部变化进行阐述,然后从空间光调制器的原理出发,空间光调制器是如何做到改变光场,最后从光本身来看,怎样改变光场使得光束能在硅晶圆内部形成多焦点。

第3章为硅晶圆激光多焦点隐切光学系统的设计。首先分析现有的实际条件选择光源和器件,设计光路,然后从前面搭建的理论基础中总结出让入射高斯光束形成多焦点的方法,从多种方法中挑选出最适用于现有条件的方法,最后依据实验设备来确定最佳的参数。

第4章为硅晶圆激光多焦点隐切光学系统的优化。首先根据前文所设计的光学系统进行模拟和实验,将所得结果与预期进行比较,通过校正像差,消球差,调整方案来对所设计的光学系统进行优化。

第5章是总结和展望,对文章内容进行总结,提出了本篇文章提出的方法的不完备的地方,并对以后的工作提出期待。

激光多焦点隐形切割技术的理论基础

2.1 激光与材料相互作用的理论基础

激光切割技术的物理基础是激光与物质的相互作用,其作用机理是一个很不简单的过程,包含很多宏观的视角和微观,而我们主要关注这个过程中的能量变化,即为了说明物质获得激光所传递的能量,引起材料热应力裂片的机理。

由于光具有波粒二象性,因此在研究光的传播特性时,可以将光当做一种电磁波。在具有各向同性的媒质中,光在材料内部中的传播符合麦克斯韦方程:

(2.1)

(2.1)

可以得到平面波传播方程:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: