二级轻气炮中压力自动控制系统终端设计毕业论文

2020-04-02 11:22:54

摘 要

压力控制系统是利用压力作为被控制参量,从而保证气压恒定的一个反馈控制系统。该系统通过测量并控制轻气炮系统中的气压,可给轻气炮相关实验提供基本压力保障。同时,本设计对其他压力自动控制系统也有一定的借鉴意义。

本次设计的主要内容是设计一个二级轻气炮中的压力自动控制系统终端,包括压力的监测模块、控制模块以及终端与管理系统之间的通信模块。在实现过程中以51单片机为控制核心,外接压力传感模块、键盘模块、显示模块、阀门控制模块和通信模块的系统。

本次设计模拟了基于单片机的二级轻气炮中压力自动控制系统终端,在单片机最小系统上进行外围硬件扩展,实现了压力的监测,控制气体的充放,并可接收管理系统所发送的控制命令,根据命令实现相应的功能。

关键词:轻气炮;单片机;压力;自动控制

Abstract

The pressure control system is a feedback control system that uses pressure as a controlled parameter to ensure constant pressure. The system provides basic pressure protection for light gas gun related experiments by measuring and controlling the air pressure in the light gas gun system. At the same time, this design also has certain reference significance for other pressure automatic control systems.

The main content of this design is to design a pressure automatic control system terminal in a secondary light gas gun, including a pressure monitoring module, a control module and a communication module between the terminal and the management system. In the implementation, 51 MCU is used as the control core, and an external pressure sensing module, keyboard module, display module, valve control module and communication module system are externally connected.

This design simulates the terminal of the pressure automatic control system in the two- stage light gas gun based on single chip microcomputer. It extends the peripheral hardware on the minimum system of the single chip microcomputer, realizes the monitoring of pressure, controls the charge and discharge of the gas, and receives the control commands sent by the management system, and realizes the corresponding function according to the order.

Key Words: light gas gun; single chip microcomputer; pressure; automatic control

目 录

第1章 绪论 1

1.1 课题研究的目的及意义 1

1.2 研究目标及内容安排 2

第2章 系统的总体设计 3

2.1 设计原则 3

2.2 系统组成与工作原理 3

第3章 系统硬件设计 5

3.1 微控制器模块 5

3.1.1 51单片机简介 6

3.1.2 51单片机最小系统 7

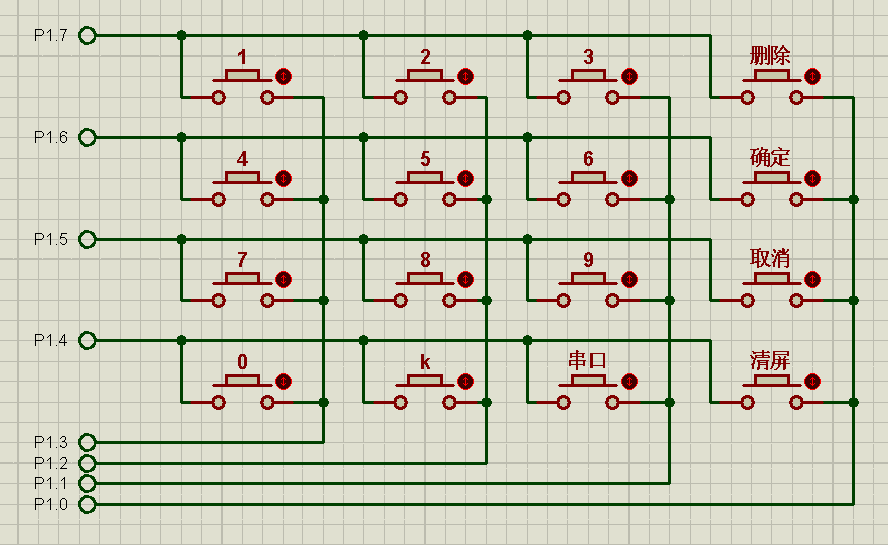

3.2 键盘模块 8

3.3 显示模块 9

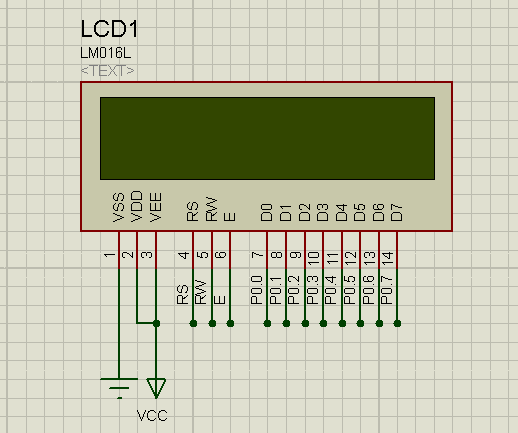

3.3.1 LCD1602模块简介 10

3.3.2 显示模块与单片机的连接 10

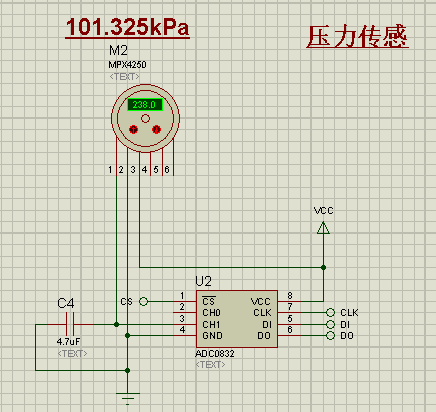

3.4 压力传感模块 11

3.4.1 压力传感器 11

3.4.2 模数转换器 12

3.4.3 压力传感模块与单片机的连接 12

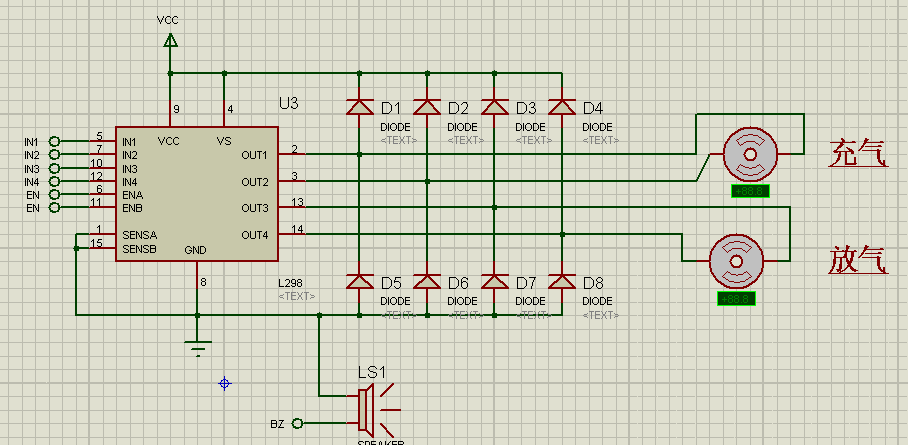

3.5 阀门控制模块 13

3.5.1 电机驱动芯片 13

3.5.2 阀门控制模块与单片机的连接 13

3.6 电源模块和通信模块 14

第4章 系统软件设计 16

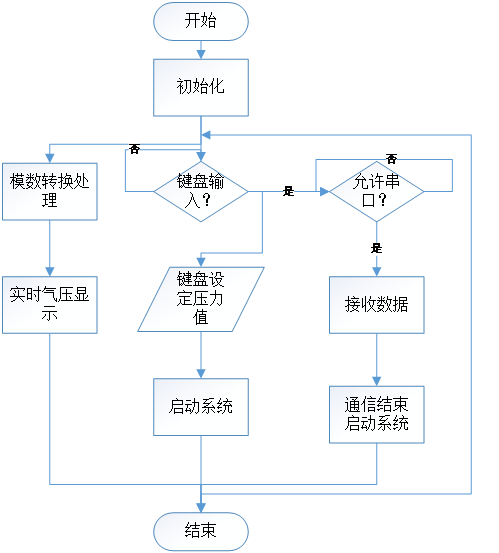

4.1 系统软件流程 16

4.2 各模块软件设计 17

4.2.1 矩阵键盘程序设计 17

4.2.2 阀门控制程序设计 18

4.2.3 定时器程序设计 18

4.2.4 转换程序设计 19

4.2.5 串口通信程序设计 20

4.2.6 显示程序设计 21

第5章 总结与展望 23

参考文献 24

致谢 25

第1章 绪论

1.1 课题研究的目的及意义

压力控制系统就是利用管道或容器中的介质压力作为被控制参量,从而保证气压恒定的一个反馈控制系统。众所周知,在各种工业生产以及生活领域中,气压也是很重要的测量参数之一。为使设备正常工作和生产有效进行,则必须对压力进行测量与控制。比如高压瓶中气压超过额定值可能会爆炸。又如工业生产合成氨时,其必须在一定的气压范围内进行,而且由于反应是可逆的,气压值的大小也会影响产量的高低。此外,近些年对未知领域的探索,上至航天,下至深海,无不与压力控制有密切的关系。

二级轻气炮是一种高速发射设备,基本原理是利用轻气体反应产生高压驱动弹片。它主要用于研究高压物理、空间碎片防护、材料力学性能及动态响应等[1]。关于二级轻气炮,国内外研究较多的是其驱动方法、弹道模型和发射性能[2],而对其中的压力控制研究较少。而且压力是轻气炮系统中的关键动力,是研究其它技术的基础,如其对发射速度就有着明显的影响。因此,设计一个良好的压力控制系统对二级轻气炮的相关实验尤为重要。

随着近年来对自动控制技术的研究,压力控制系统变得更加精密。而传统的阀门控制速度慢且控制精度不够。这就要求新的控制系统来满足某些方面的要求,于是电气比例阀气压控制系统,基于硅微控阀门的气压控制系统,模糊PID控制压力控制系统等较为精密的系统应时而生。这些系统控制精度高,响应速度也很快。

国内外对于压力控制技术的研究也各有所长。比如说,对于一阶纯滞后系统,国外学者使用常规PID控制参数整定法,使小范围的纯滞后系统的控制问题得以解决;另有学者使用Smith预估计器来控制含有纯滞后环节的系统,从理论上解决了纯滞后系统的控制问题,但Smith预估计控制鲁棒性差,应用到实际中较困难[3]。

国外学者对压力控制技术的研究稍早,为压力控制技术的发展奠定了基础,但并未取得很好的研究成果。而近来,国内学者在此基础上提出了一种外模控制器,采用外部模型输出与纯滞后系统实际输出之差,经滤波后直接补偿控制信号的算法,该种外模输出器具有良好的动态性能和抗干扰能力,鲁棒性能优于Smith预估计控制。研究者一般用智能控制来解决对于非线性和大滞后系统的问题;而对于缺乏专家经验知识的复杂的工业控制过程,近些年来的研究表明,采用模糊控制理论和神经网络结合的方式,控制效果更好[3]。

二级轻气炮系统中气压为受控量并且是高压状态,该系统是典型的非线性滞后的系统,应选择智能控制方法,而单片机是智能化的核心,于是选择基于单片机的智能控制方法来完成压力自动控制系统的设计。

1.2 研究目标及内容安排

本设计的预期目标是完成基于单片机的二级轻气炮中压力自动控制系统终端的设计,在单片机最小系统上进行外围硬件扩展,实现压力的监测,控制气体的充放,并可接收管理系统所发送的控制命令,根据命令实现相应的功能。

实际上,二级轻气炮系统气压过高,通常量级可达到GPa[4],对于非专业人士来说非常危险,而且气压系统又过于精密,实验条件有限。因此,本设计只能模拟相应的过程,比如在仿真中模拟了低压的自动控制系统过程,实际制作过程中模拟了超过设定压力值的自动报警系统。

根据以上的预期目标和实际情况,本人将全文内容整理如下:

第1章,绪论。介绍了二级轻气炮与压力控制系统的概念、用途和国内外发展以及现状,并以此确定了此设计的实际目标及内容安排。

第2章,系统总体设计。简略地介绍了设计原则和该压力控制系统终端的组成与工作原理。

第3章,系统硬件设计。详细地介绍了控制模块、键盘模块、显示模块、压力传感模块、阀门控制模块和通信模块的硬件设计。

第4章,系统软件设计。详细介绍了系统总体的软件流程以及各模块的程序设计。

第5章,总结和展望。总结压力自动控制系统设计的内容,并在此基础上提出一些不足之处以及改进的具体方向。

第2章 系统的总体设计

2.1 设计原则

在进行嵌入式设计时,我们必须遵循一定的原则,这样才能使设计更为规范,为以后的发展打下一定的基础。基于预期目标,待设计的压力控制系统应具有良好的动态性能、抗干扰能力以及可靠性[5]。

可靠性贯穿于系统设计中的每一个步骤,可以从以下几个方面提高系统的可靠性:

- 使用可靠性高的器件。比如看各器件的工作环境等。

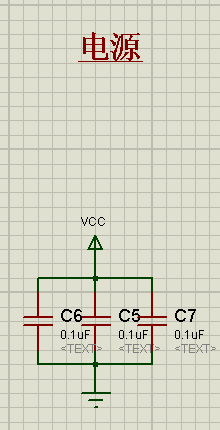

- 对电源采用抗干扰措施。比如可在电源和地之间接电容滤波。

- 输入输出通道抗干扰措施。比如实际电路中输入输出可接电容或二极管。

- 利用软硬件延时滤波。比如实际按键去抖,需用软件延时。

- 系统异常处理功能等。比如实际加入复位电路等。

具体可选择典型的电路,以确保模块的可靠性。根据要求在系统外围扩展时,应存留一定余地,以便进行二次开发。同时,软硬件设计应相互结合,硬件响应快,需要实时迅速的功能,多思考硬件设计。如果对实时性要求不高,则尽量设计简单的硬件电路,是软件实现特定的功能。但软件实现时会占用CPU,设计时需预估实际的动态响应性能。此外,节能减排也是系统应用的要素,各种器件应尽量选择低功耗产品。当单片机外围模块很多时,需要考虑其驱动能力[6]。

另外,操作维护简便也是压力自动控制系统设计过程中要考虑的因素。因此,在进行设计时,应从用户的角度考虑操作和维护的方便性,比如使用简化的方法,尽可能地减少人机交互界面。

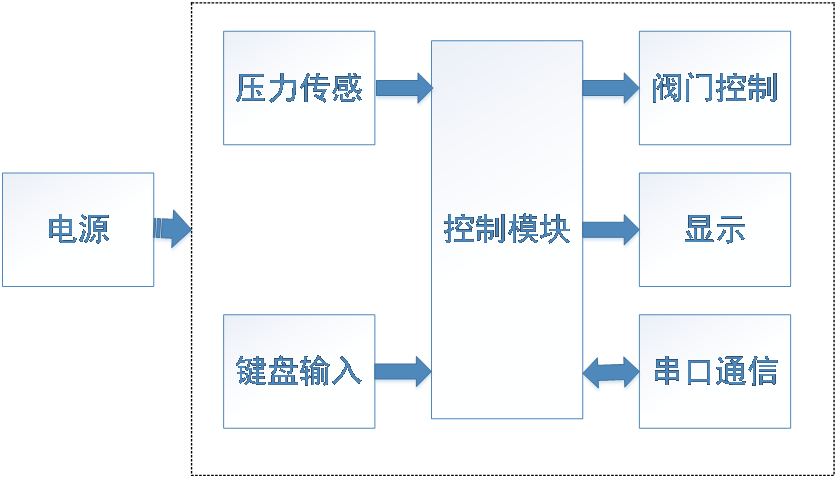

2.2 系统组成与工作原理

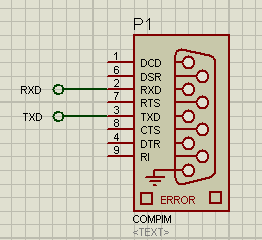

针对以上一些设计原则,本人设计了以单片机为控制核心的压力自动控制系统终端。该系统终端采用模块化设计方法,由微控制器模块、键盘模块、显示模块、压力传感模块、阀门控制模块、通信模块以及电源模块组成。控制模块以51单片机为核心,构建了典型的单片机最小系统,并且对外留有许多接口;键盘模块利用矩阵键盘,与控制模块的键盘接口(P1)相连;显示模块选用LCD1602模块,数据线与控制模块的显示数据接口(P0)相接,三条控制线与显示控制接口(P2的三个引脚)相连;压力传感模块由压力传感器MPX4250和模数转换器ADC0832组成,与控制模块的模数转换接口(P3的四个引脚)相连;阀门控制模块由电机驱动芯片L298N和电机组成,与控制模块的电机驱动接口(P2的另外五个引脚)相连,由于proteus中没有电磁阀,故使用电机代替电磁阀门进行模拟;通信模块则利用RS232端口,与控制模块的串行通信接口(P3的RXD和TXD)相连;电源模块则直接利用开发板上的电源电路。

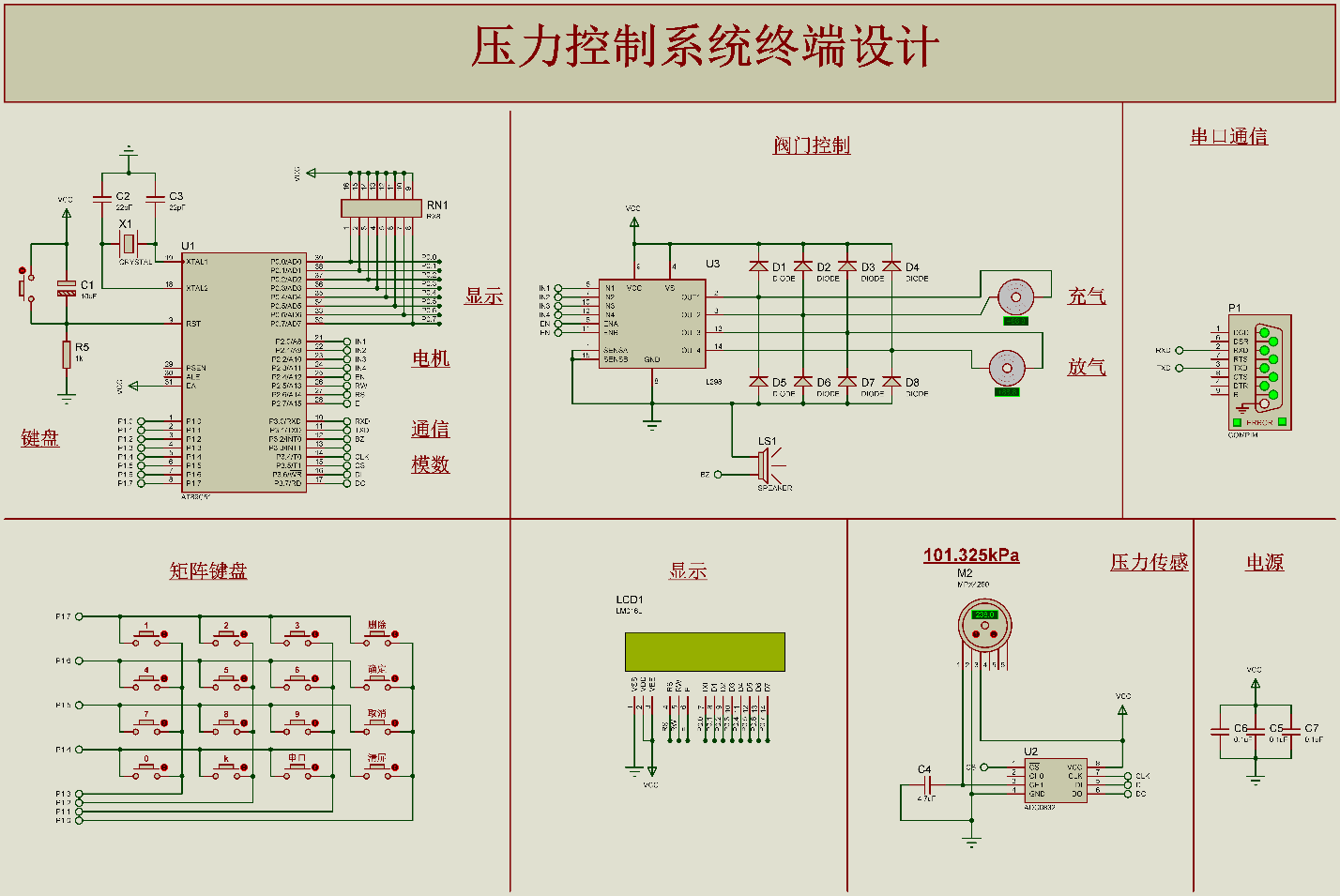

工作原理为:电源模块为整个系统供电,首先,压力传感模块采集到气压信号,传到控制模块;控制模块对此信号进行处理,并控制显示模块将气压值实时显示出来;其次,当用户通过键盘设定气压值后,控制模块读取此值,并将设定压力值与实时压力值进行比较,然后控制阀门控制模块实现充放气的功能;最后,管理员亦可通过通信模块对其进行较远距离的控制。具体系统原理图如图2.1。

图2.1 系统原理图

第3章 系统硬件设计

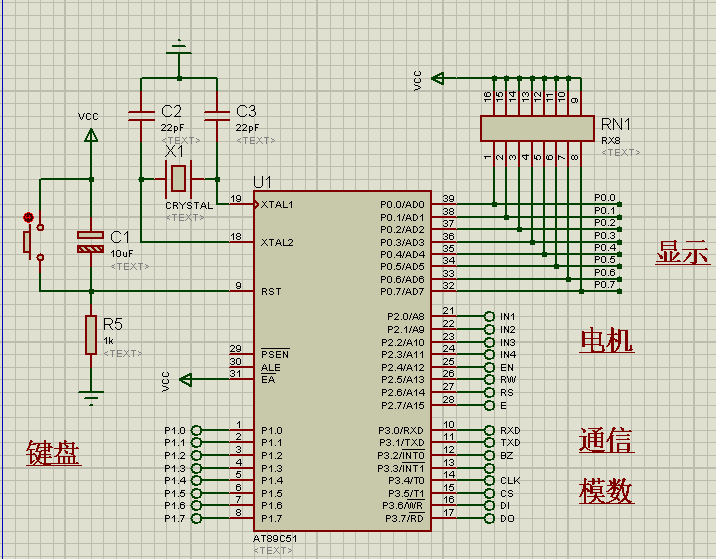

系统硬件的设计没有使用传统的Altium Designer,而是基于proteus的仿真。因为本压力自动控制系统是在单片机开发板外围上进行扩展,这样做更易于调试。下面是压力控制系统的总体硬件电路图。

图3.1 系统电路图

如图3.1,压力控制系统电路图划分为若干个模块,下面将针对各个模块作详细的介绍。

3.1 微控制器模块

将计算机的主要部件集成在硅片上的微型计算机就是单片机,它是一种可通过编程控制的微处理器。智能化控制的核心是单片机,因为单片机具有以下特点:实时控制功能强;功耗和成本低;外观小巧,能方便地嵌入各种测控设备等;具有通信接口,便于远程控制;抗干扰能力强,适应温度范围广,能在现场可靠地运行[7]。

基于单片机有其独特的结构和以上优良的特性,考虑到实现功能不太复杂,通过选用合适的器件可以简化外围硬件结构,所以选用常规8位的STC89C51单片机即可。

3.1.1 51单片机简介

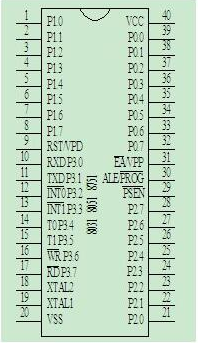

要使用51单片机构建压力自动控制系统,首先应了解它引脚的位置和功能。所使用的51单片机采用40个引脚双列直插封装(DIP)方式,如图3.2所示。

图3.2 STC89C51单片机引脚图

51单片机的40个引脚按功能可分为三类:电源和时钟引脚、编程控制引脚和I/O口引脚[8]。但编程控制引脚实际很少用到,此处仅介绍EA引脚和RST引脚。

1. 电源和时钟引脚

- VCC(40):芯片电源,接 5V;

- VSS(20):接地端;

- XTAL1(19):片内振荡电路输入端。使用外部时钟信号时,外接时钟信号。

- XTAL2(18):片内振荡电路输出端。使用外接时钟信号时,悬空。

2. 编程控制引脚

EA(31):内外ROM选择端。高电平,先读内部程序存储器。低电平,只读外部程序存储器。

RST(9):复位输入端。需施加两个周期以上的高电平。

3. I/O口引脚

51单片机主要的控制端口就是四个8位并行I/O端口,分别为P0、P1、P2与P3口。其中P1、P2和P3是准双向口,另外注意,P0口为双向三态口,作为通用的I/O口使用时,需加上拉电阻,一般为10kΩ。此外,P3口还具有第二功能,详细功能如表3.1。

表3.1 P3口引脚第二功能

符号 | 引脚号 | 第二功能 |

RXD | 10 | 串行数据接收端 |

TXD | 11 | 串行数据发送端 |

INT0 | 12 | 外部中断0输入端 |

INT1 | 13 | 外部中断1输入端 |

T0 | 14 | 定时器/计数器0外部输入端 |

T1 | 15 | 定时器/计数器1外部输入端 |

WR | 16 | 外部数据存储器写选通 |

RD | 17 | 外部数据存储器读选通 |

实际使用时,除了通信接口RXD和TXD,其它端口作为通用的I/O扩展接口,实现对其它模块的控制。

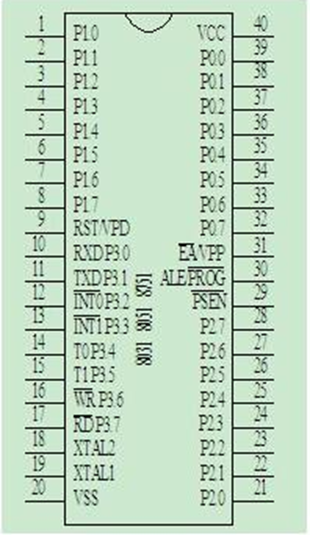

3.1.2 51单片机最小系统

要使单片机正常运行,则需要设计基础的工作电路,而电源、振荡电路、复位电路和EA端是单片机最小系统的主要组成部分。

电源一般为 5V的直流电。

振荡电路即是在单片机的引脚XTAL1和XTAL2之间接晶振和22pF的电容,通过选用不同频率的晶振即可产生不同的振荡周期,实际电路根据需要来选择晶振,此处为11.0592MHz,可以精确设置波特率。振荡电路是单片机的核心,因为单片机的指令都是根据时序来执行的。

复位电路的原理是给RST端加高电平,通常为两个机器周期以上。本次设计使用上电复位和手动复位复合电路,利用电阻和电容充电而产生的延时性可实现上电复位,在利用按键即可实现手动复位。复位电路是为了让单片机避免异常,从最初状态开始工作。

此处EA引脚接高电平,因为系统程序较少,不会用到其它的程序存储器。

控制模块电路如图3.3所示,为典型的单片机最小系统。具体是将P0端口接上拉电阻使其变为通用I/O口,用于显示接口。另外还有键盘接口、电机接口、模数接口和通信接口,通过各个接口外接其它模块,形成了以控制模块为核心的压力自动控制系统,其主要功能就是对各个模块的信息进行处理或控制。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: