徐州中联年产100万吨水泥粉磨站工艺设计(重点车间--水泥粉磨)毕业论文

2020-04-20 13:51:28

摘 要

本设计任务是设计年产水泥一百万吨的粉磨站。设计过程经过全厂布局、全厂物料平衡计算、各个车间的工艺设计及主机选型计算、物料的储存和计算、重点车间设计以及水泥储存和发运等步骤。

水泥粉磨车间工艺设计应用了节能高效的辊压机—球磨机联合粉磨系统,该粉磨系统将物料经由辊压机辊压后由V型选粉机进行分选,形成两个循环。由于入磨物料粒度大幅度下降,使得粉磨系统产量大幅度提高。

关键词:粉磨站 联合粉磨系统 水泥粉磨 水泥

Xuzhou CUCC annual output of 1 million tons of cement grinding station process design

Abstract

The design task is to design a cement mill with an annual output of 1 million tons.

The design process includes layout of the whole plant, calculation of material balance, process design of each workshop, calculation of main engine selection, storage and calculation of materials, design of key workshops and cement storage and delivery.

In the process design of cement grinding workshop, the energy saving and efficient roller press - ball mill combined grinding system is applied.

The output of the grinding system is greatly increased because the particle size of the grinding material is greatly reduced.

Key words: grinding station; combined grinding system ;cement grinding; cement

目 录

第一章 引言 1

1.1本课题选题的意义 1

1.2设计内容 1

1.3设计原则 1

第二章 全厂工艺平衡计算 2

2.1 工厂规模、产品品种和产品等级 2

2.2全厂物料平衡计算 2

2.2.1原料的性质 2

2.2.2 熟料消耗定额计算 3

2.2.2 石膏消耗定额计算 3

2.2.3 矿渣消耗定额计算 4

2.2.4 粉煤灰消耗定额计算 4

2.2.5 汇总可得物料平衡表 5

2.3 原料堆场 5

2.3.1熟料堆棚 5

2.3.2石膏堆棚 7

2.3.3 矿渣堆棚 8

2.3.4粉煤灰库 9

第三章 原料破碎与水泥配料库 11

3.1石膏破碎系统 11

3.1.1年利用率 11

3.1.2要求主机产量 11

3.1.3标定主机台时产量 11

3.1.4主机实际年利用率核算 12

3.2水泥配料库设计 12

3.2.1熟料配料库 12

3.2.2石膏配料库 12

3.2.3矿渣配料库设计 13

3.3 输送设备 14

3.3.1堆棚至配料站库顶的皮带输送机 14

3.3.2配料库库底至磨机进料口的皮带输送机 15

第四章 重点车间设计计算-水泥粉磨车间 16

4.1概述 16

4.1.1工艺流程介绍 16

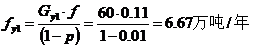

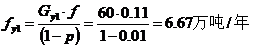

4.2 磨机产量计算和选型 19

4.2.1 联合粉磨系统台时产量核算 19

4.2.2 辊压机预粉磨系统选型计算 19

4.2.3球磨机终粉磨系统选型计算 22

4.3附属设备选型 28

4.3.1输送系统选型 28

4.3.2其它设备选型 30

第五章 水泥储存与发运 31

5.1概述 31

5.2水泥储库计算 31

5.2.1储期选择 31

5.2.2需求储量计算 31

5.2.3水泥储库设计选择 31

5.3水泥包装机选型计算 31

5.3.1主机要求小时产量 31

5.3.2选择机器 31

5.3.3主机需求数目 32

5.3.4实际利用率核算 32

第六章 全厂主机平衡表 33

结语 34

第一章 引言

1.1本课题选题的意义

本课题选题的意义是:

(1)通过对上个学期工厂设计的重新消化吸收,巩固之前学的知识和理论。

(2)学会查阅和使用相关文献,并且熟练进行工程计算。

(3)掌握工厂设计的基本过程和方法,以及设计文件的构成和编写格式。

1.2设计内容

粉磨站物料平衡计算。

粉磨站主要设备选型计算。

粉磨站附属设备选型计算。

总工艺流程图。

车间平面布置图。

1.3设计原则

根据设计书要求进行设计。

主要设备能力和粉磨站需求相匹配。

选择技术先进的合理的工艺流程。

注意升级潜力的设置。

方便施工,工作和维修。

重视消音除尘,满足环保要求。

第二章 全厂工艺平衡计算

2.1 工厂规模、产品品种和产品等级

工厂规模:年产量100万吨水泥,其中P.O42.5普通硅酸盐水泥60万吨,P.C32.5 复合硅酸盐水泥40万吨。

产品品种和产品等级:普硅水泥P.O42.5——60万吨、复合水泥P.C32.5——40万吨。袋装和散装水泥比例:袋装40%、散装60%。

2.2全厂物料平衡计算

物料计算的各种原料的配比是工厂物料平衡计算的依据。根据计划任务书中规定的水泥品种和工厂规模,对水泥粉磨生产中需要的各种原料、半成品、成品分别按照干料和湿料计算出每小时、每天、每年的需要量。编成物料平衡表,作为选择工艺设备、计算各种储库的容量和确定工厂运输量的依据。

物料平衡计算以粉磨站年产量为基准,根据粉磨站年产量计算出工厂每小时和每天的水泥产量。其它各种物料的每小时、每天和每年的需要量,均按照该物料的单位熟料消耗定额进行计算。

已知水泥配比:

表2-1 P.C32.5 复合硅酸盐水泥配比(%)

熟 料 | 石 膏 | 矿 渣 | 粉煤灰 |

59 | 5 | 10 | 26 |

表2-2 P.O42.5普通硅酸盐水泥配比(%)

熟 料 | 石 膏 | 矿 渣 | 粉煤灰 |

79 | 5 | 5 | 11 |

2.2.1原料的性质

- 熟料来自于徐州中联,粒度≤80mm,由汽车运入厂区,含水率约为1%

- 石膏来自附近的矿山,粒度≤200mm,由汽车运入厂区,含水率约为4%

- 矿渣选用徐州钢铁厂的碱性矿渣,含水率1%

- 粉煤灰来自徐州徐堂火电厂,含水率1%

2.2.2 熟料消耗定额计算

计算公式如下

(2-1)

(2-1)

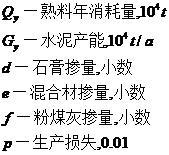

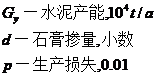

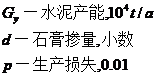

式中:

(1)普通硅酸盐水泥

计算得:

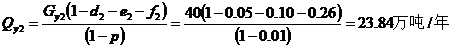

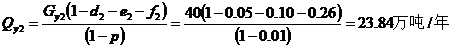

(2)复合硅酸盐水泥

计算得:

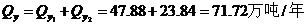

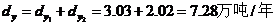

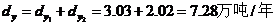

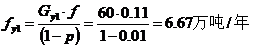

合计熟料总消费量

2.2.2 石膏消耗定额计算

(2-2)

(2-2)

式中:

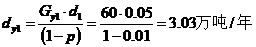

(1)P.O42.5普通硅酸盐水泥

计算得

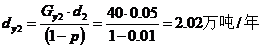

(2) P.C32.5复合硅酸盐水泥

计算得

合计石膏消耗定额:

2.2.3 矿渣消耗定额计算

(2-3)

(2-3)

式中:

(1)P.O42.5普通硅酸盐水泥

计算得:

(2)P.C32.5复合硅酸盐水泥

计算得

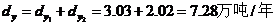

合计矿渣消耗定额:

2.2.4 粉煤灰消耗定额计算

(2-4)

(2-4)

式中:

(1)P.O42.5普通硅酸盐水泥

计算得

(2)P.C32.5复合硅酸盐水泥

计算得

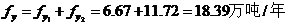

合计粉煤灰消耗定额:

2.2.5 汇总可得物料平衡表

表2-3 物料平衡表

物料类型 | 所含水分 | 干物料 t | 湿物料 t | ||||

% | 时 | 日 | 年×104 | 时 | 日 | 年×104 | |

熟料 | - | 122.81 | 1964.93 | 71.72 | 122.81 | 1964.93 | 71.72 |

石膏 | 4 | 8.65 | 138.36 | 5.05 | 8.99 | 143.89 | 5.25 |

矿渣 | 1 | 12.11 | 193.70 | 7.07 | 12.23 | 195.64 | 7.14 |

粉煤灰 | 1 | 31.49 | 503.84 | 18.39 | 31.80 | 508.87 | 18.57 |

2.3 原料堆场

2.3.1熟料堆棚

熟料是块状物料,储存设施可以选择混凝土圆库或者钢结构帐篷库,其中圆库占地面积小,扬尘小,但是熟料均化效果差。帐篷库有效储量大,均化效果非常好,并且比圆库基建费用低很多,对地要求低,缺点是占地面积大。

您可能感兴趣的文章

- 蒸养纤维掺杂高铁低钙水泥混凝土的抗海水冲磨性能研究文献综述

- TIPA对水泥-锂渣体系力学性能和水化性能的影响外文翻译资料

- TEA对锂渣-水泥复合粘结剂流变性能及水化性能的影响外文翻译资料

- 硫酸铝无碱液体促进剂的效果研究烷醇胺对硅酸盐水泥水化过程的影响外文翻译资料

- 新型C-A-S-H/PCE纳米复合材料:设计表征和对水泥水化的影响外文翻译资料

- 工业中碳捕获技术以及以水泥回转窑作为核心的吸附再生器外文翻译资料

- Ca/Al层状双氢氧化物的制备及其结构对水泥早期强度的影响外文翻译资料

- 蒸汽养护后混凝土养护方法对混凝土机械强度和透气性的影响外文翻译资料

- 含白云石或石灰石的偏高岭土水泥在相组成与抗压强度的异同外文翻译资料

- 与硅质铁尾矿结合的混凝土的耐久性外文翻译资料