5500td熟料新型干法水泥生产线石灰石破碎系统毕业论文

2020-04-18 19:40:53

摘 要

5000吨级水泥生产线是当下水泥厂家常见的生产规模,在技术、生产效率上达到了较好的平衡。本设计对采用该级别生产线的水泥厂进行了厂址选择、全厂布局、物料平衡计算等步骤。

生料粉磨系统采用了先进的ATOX-50立磨,具有生产能力大、性能可靠稳定等特点。窑系统则采用国内技术领先的天津院第三代预分解窑系统。

石灰石破碎重点车间车间立面结构采用了考虑矿山地形的台阶式,主要设备有板式喂料机、双转子辊式破碎机、带式收尘器、离心式风机及移动式空压机等。

关键字:水泥 预分解技术 石灰石破碎

Limestone crushing system of new dry cement production line with clinker of 5500t/d

Abstract

The 5,000-ton cement production line is the common production scale of cement manufacturers, which has achieved a good balance in technology and production efficiency. The design of the use of this level of production line for cement plant site selection, plant layout, material balance calculation and other steps.

The raw material grinding system adopts the advanced atox-50 vertical mill, which has the characteristics of large production capacity, reliable and stable performance. The kiln system adopts the third generation pre-decomposing kiln system of tianjin institute which is advanced in domestic technology.

The facade structure of the key limestone crushing workshop adopts the stepped type considering the mine topography, and the main equipment includes plate feeder, double-rotor roller crusher, belt dust collector, centrifugal fan and mobile air compressor.

Key words: cement;pre-decomposition technology ;limestone crushing

目录

摘要 I

目录 III

第一章 概述 1

1.1建设的目的和意义 1

1.2建厂原始资料 1

1.3原始资料 1

1.3.1原料化学成分 1

1.3.2矿区地理、气象、水文、工程地质情况 2

1.4厂址选择 2

第二章 配料计算及全厂物料平衡计算 3

2.1混合材和石膏掺量的确定 3

2.1.1混合材 3

2.1.2石膏 3

2.2熟料热耗及窑运转率的确定 3

2.2.1熟料热耗的确定 3

2.2.2窑运转率的确定 3

2.3熟料率值的确定 3

2.3.1本设计率值的选择 3

2.4配料计算 4

2.4.1已知条件 4

2.4.2用试凑递减法进行配料计算 4

2.5物料平衡计算 7

2.5.1物料平衡计算基准 7

2.5.2原料消耗定额与原料需要量计算 7

2.5.3物料平衡表 11

第三章 全厂生产流程及主机设备选型 12

3.1原料的破碎 12

3.1.1石灰石破碎 12

3.1.2粘土破碎系统 13

3.1.3原煤破碎系统 14

3.1.4石膏破碎系统 15

3.2生料粉磨系统 15

3.3煤粉制备系统 16

3.4熟料煅烧系统 17

3.5矿渣烘干系统 18

3.6水泥粉磨系统 20

3.7水泥包装系统 21

第四章 储库及堆场的计算选型 22

4.1设计条件 22

4.2计算流程 23

4.2.1石灰石预均化堆场 23

4.2.2粘土堆棚 24

4.2.3铁粉堆棚 24

4.2.4石膏堆棚 25

4.2.5矿渣堆棚 25

4.2.6原煤预均化堆场 25

4.3储库计算 26

4.3.1生料库 26

4.3.2石灰石配料库 26

4.3.3粘土配料库 27

4.3.4铁粉库 27

4.3.5熟料库 27

4.3.6石膏配料库 27

4.3.7矿渣库 28

4.3.8水泥库 28

第五章 重点车间设计—石灰石破碎系统 30

5.1概述 30

5.2石灰石破碎段数 30

5.3石灰石破碎车间位置 30

5.4石灰石破碎车间的立面布置 30

5.5石灰石破碎机选型 30

5.6辅助设备选型 30

5.7输送设备的选型 32

5.8收尘器的选型 32

5.9空压机选型 33

5.10风管直径及阻力计算 33

5.11皮带机至导料槽收尘风管直径计算 34

5.12收尘器至离心风机风管 34

5.13离心风机排风管 35

5.14管网的局部阻力计算 35

5.15风机选型 36

5.16小结 36

第一章 概述

1.1建设的目的和意义

徐州是江苏西北的重要枢纽,周围发展快速,对水泥有着大量的需求,在该地投资建厂可以获得可观的经济效益,对拉动到当地经济发展有着积极的作用,也可给当地提供就业岗位。

1.2建厂原始资料

1.3原始资料

1.3.1原料化学成分

表1-1 原料化学成分

原料化学成分(%) | |||||||||

成分名称 | CaO | SiO2 | Al2O3 | Fe2O3 | MgO | 烧失量 | SO3 | 其他 | Σ |

石灰石 | 52.90 | 2.46 | 0.41 | 0.41 | 1.06 | 43.00 | —— | —— | 100.24 |

粘土 | 1.15 | 68.54 | 14.02 | 5.56 | 1.41 | 4.91 | —— | —— | 95.59 |

铁粉 | 1.16 | 21.63 | 7.95 | 66.00 | 0.35 | 3.53 | —— | —— | 100.62 |

煤粉 | 2.08 | 48.10 | 37.91 | 5.08 | 0.98 | —— | 1.40 | 2.35 | 97.90 |

表1-2 原料水分

原料水分(%) | ||

石灰石 | 粘土 | 铁粉 |

1.00% | 15.00% | 20.00% |

表1-3 矿渣化学成分

矿渣化学成分(%) | |||||||

成分 | SiO2 | Al2O3 | Fe2O3 | CaO | MgO | Σ | W |

% | 32.78 | 12.00 | 0.65 | 43.16 | 10.78 | 99.37 | 15.00 |

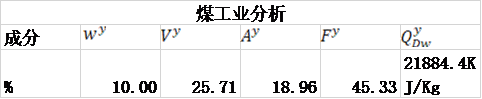

表1-4 煤工业分析

表1-5 煤元素分析

煤元素分析 | ||||||||||

|

|

|

|

|

|

| 合计 | |||

% | 3.90 | 1.35 | 0.44 | 8.34 | 18.96 | 10.00 | 57.01 | 100.00 | ||

1.3.2矿区地理、气象、水文、工程地质情况

见《水泥厂建厂原始资料(一);江苏省徐州市铜山县》。

1.4厂址选择

经考量,工厂建于汤屯附近。

第二章 配料计算及全厂物料平衡计算

2.1混合材和石膏掺量的确定

2.1.1混合材

根据GB203-78规定,粒化高炉矿渣的质量系数K不得小于1.2[1]。

本设计的矿渣质量系数K=(CaO MgO Al2O3)/(SiO2 MnO TiO2)

=(43.16 10.78012.00)/32.78

=2>1.2

本设计矿渣掺量取30%。

2.1.2石膏

矿渣水泥中石膏掺入量:其中不得超过3.5%(GB175-92),一般为2%-3%。此文石膏掺入量按2.5%(石膏中=40%),则石膏为5%。

2.2熟料热耗及窑运转率的确定

2.2.1熟料热耗的确定

参考资料,本设计熟料烧成热耗为3300kJ/kg熟料

2.2.2窑运转率的确定

参考资料,窑运转率取为82%。

2.3熟料率值的确定

2.3.1本设计率值的选择

考虑本厂具体条件,本设计率值为:

KH=0.87±0.02 SM=2.6±0.1 IM=1.6±0.1

2.4配料计算

2.4.1已知条件

见上文。

2.4.2用试凑递减法进行配料计算

- 煤灰掺入量:

- 根据熟料率值估算熟料化学成分:

要求的熟料率值为:KH=0.87±0.02 SM=2.6±0.1 IM=1.6±0.1

您可能感兴趣的文章

- 蒸养纤维掺杂高铁低钙水泥混凝土的抗海水冲磨性能研究文献综述

- TIPA对水泥-锂渣体系力学性能和水化性能的影响外文翻译资料

- TEA对锂渣-水泥复合粘结剂流变性能及水化性能的影响外文翻译资料

- 硫酸铝无碱液体促进剂的效果研究烷醇胺对硅酸盐水泥水化过程的影响外文翻译资料

- 新型C-A-S-H/PCE纳米复合材料:设计表征和对水泥水化的影响外文翻译资料

- 工业中碳捕获技术以及以水泥回转窑作为核心的吸附再生器外文翻译资料

- Ca/Al层状双氢氧化物的制备及其结构对水泥早期强度的影响外文翻译资料

- 蒸汽养护后混凝土养护方法对混凝土机械强度和透气性的影响外文翻译资料

- 含白云石或石灰石的偏高岭土水泥在相组成与抗压强度的异同外文翻译资料

- 与硅质铁尾矿结合的混凝土的耐久性外文翻译资料