锰铁合金渣火山灰活性研究外文翻译资料

2022-10-27 15:35:29

英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

Contents lists available at ScienceDirect

水泥与混凝土研究

一种新的激活高炉矿渣的方法

F. Bellmann , J. Stark

Institute for Building Materials Science, Department of Civil Engineering, Bauhaus-University Weimar Coudraystraszlig;e 11, 99423 Weimar, Germany

摘要

高炉矿渣作为辅助胶凝材料用于生产水泥和混合矿渣水泥,其潜伏性液压特性可以通过几种方法被激活,大多数工程使用高PH值的孔隙溶液(N13.0)加速腐蚀玻璃网络。

研究表明,激活也可能通过添加氢氧化钙和可溶性钙盐以降低pH值,使其介于11.8和12.2之间。包括氯化钙、溴化钙、钙硝酸盐、甲酸钙、乙酸钙在内的各种盐类,凡是能够使钙离子浓度增加,从而降低pH值使孔隙溶液通过氢氧化钙平衡。然而在有机钙盐中,能形成复杂的有机阴离子的钙离子是一个严重的障碍。

实验表明,该方法可以提高矿渣早期抗压强度提高。通过添加氢氧化钙、碳酸钙、醋酸钙使纯渣砂浆的7d抗压强度从3MPa提升到了25MPa。而矿渣水泥的早期强度(含有80%渣)在添加氯化钙后两天由6MPa提升到了16MPa,其28d强度由36MPa提高到了53 MPa。(水/灰比= 0.40,20°C)。

包括分析数据和证明的上述概念可以用来提高放热和某种程度的炉渣消费量

关键词

促进 水化 高炉矿渣 混合水泥

1.引言

高炉矿渣是生铁的生产的副产品之一,是由铁矿石,石灰石和焦炭液态渣迅速冷却,淬火获得的一种几乎完全非晶态材料。它的化学成分主要取决于铁矿石,可能包含27 - 40%的二氧化硅,30 - 50%的氧化钙,5 - 15%的氧化铝和1 - 10%的氧化镁 。最近泰勒携手摩根威尔,朗,格拉瑟发表了关于高炉矿渣和它的性能在生产混合水泥方面的应用。

高炉矿渣作为辅助胶凝材料,100多年来,有一个广泛的关于它的认知。最常见的是用于生产的混合 水泥和矿渣水泥。目前,人们对这种替代材料的应用有很高的赢取。因为全球人造硅酸盐水泥熟料贡献的二氧化碳排放量约5%。尽管可用渣的量有限的,但是减少矿渣水泥的二氧化碳排放将有利于水泥和混凝土的生产。

与高炉矿渣的水化缓慢相比,硅酸盐水泥熟料,有较低早期强度和更高的后期强度。其水化热释放在室温时明显低于普通硅酸盐水泥的水化(OPC)。由于其缓慢反应,矿渣水泥生产一个非常密集的微观结构并且高度耐化学侵蚀。高炉矿渣中含有石灰比硅酸盐水泥熟料和氢氧化钙反应时期形成的渣颗粒。相反,硅酸钙水合物(C-S-H)与低钙(silicon-ratio),水滑石和钙矾石或AFm阶段形成的。高炉矿渣中含有硫主要出现在简化型混凝土由水泥渣生产之前。

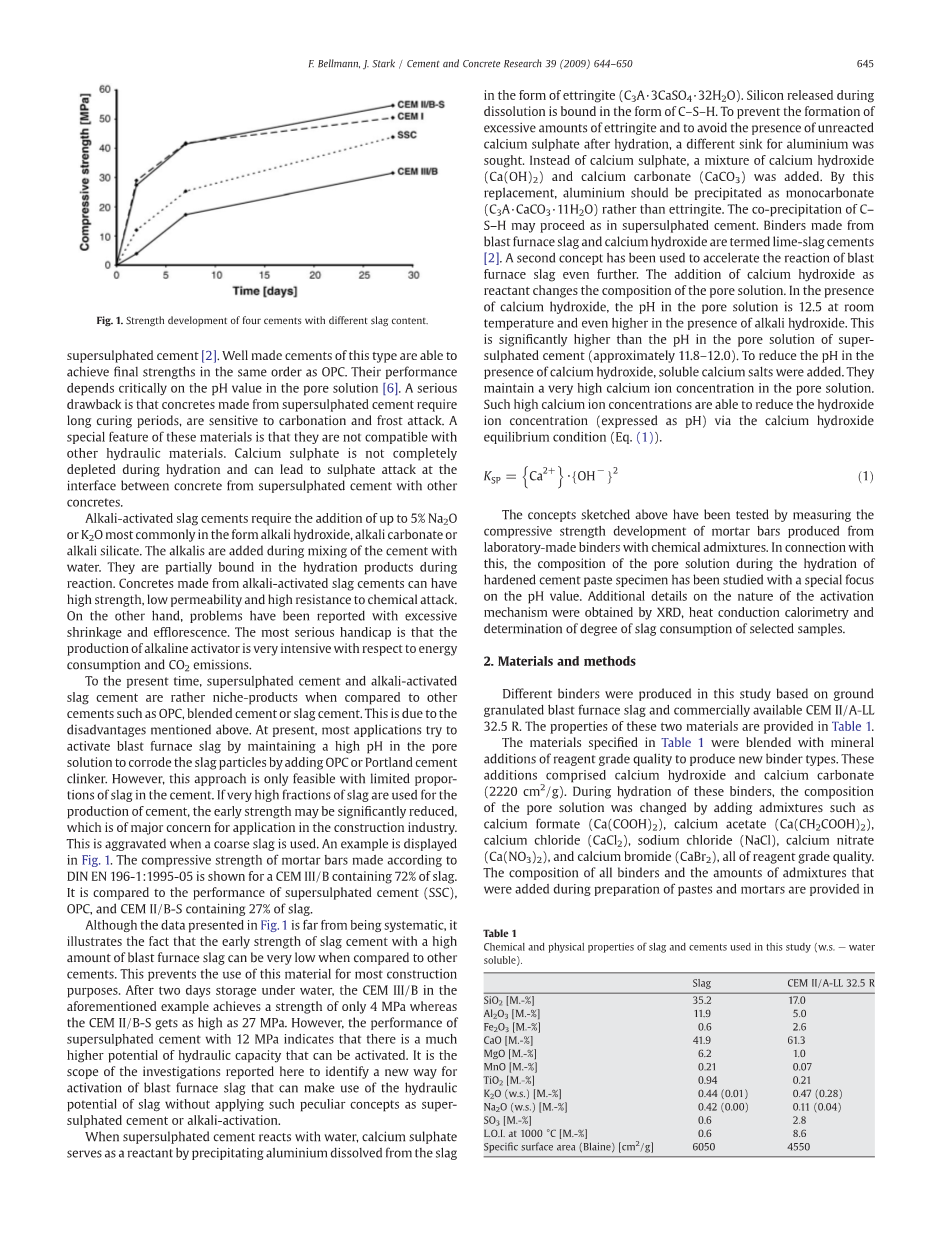

有已知的激活潜液压的另外两种形式高炉矿渣,即加入高量的特性的硫酸钙和碱活化。 10-20%的钙的共混物硫酸盐,以硬石膏(硫酸钙)的形式,OPC含量为75-90%的高炉矿渣的用量被称为超级硫酸盐水泥。这种类型的制作精良的水泥都能够实现与OPC相同的最终强度。他们的表现主要取决于在孔溶液的PH。严重的缺点是,从超级硫酸水泥制成混凝土需要很长固化时间,且对碳化和霜冻袭击敏感。这些材料的特点是,它们是不兼容其它液压材料。硫酸钙是不完全水合期间耗尽,并可能导致在硫酸盐攻击与其他超级硫酸水泥混凝土的界面。碱矿渣水泥需要加入高达5%的Na2O或K2O类的碱金属氢氧化物,碱金属碳酸盐或碱金属硅酸盐。碱是与水泥的混合过程中加入水,它们在水合产品中部分地结合。从碱矿渣水泥混凝土制成有高强度,低渗透性和化学腐蚀高耐的特点。另一方面,存在的问题,已报告有过显示其存在收缩和风化的问题。最严重的障碍是,相对于能量消耗和二氧化碳排放,生产碱性激活剂的十分密集。到现在的时间,相对于其他当水泥如OPC,超级硫酸水泥和碱活化矿渣水泥是相当小众的产品,这是由于如上所述的缺点。目前,大多数工程试图通过在孔维持高的pH激活高炉矿渣解决方案通过增加OPC或硅酸盐水泥腐蚀的渣粒熟料。然而,该方法是仅与泥熔渣的比例限制是可行的。如果炉渣的非常高的级分用于生产水泥,早强可以显著减少,这是在建筑行业的应用主要关注的问题。当使用粗熔渣这加剧。显示一个例子在图1.砂浆棒的抗压强度根据发DIN EN 196-1:1995年至1905年被示出为在CEM III / B含有炉渣的72%。它是相对于超级硫酸水泥性能(SSC)OPC和CEM II / B-S含有炉渣的27%。虽然在图中提供的数据。 1远非系统,它说明了一个事实矿渣水泥的早期强度高相对于其他的高炉矿渣的用量可以非常低水泥。这可以防止大多数施工使用这种材料目的。两天后在水中储存,CEM III / B中的上述的例子中只能达到4兆帕,而一个实力在CEM II / B-S获得高达27兆帕。然而,表现用12兆帕超级硫酸水泥表示有一个多的液压容量高电位可被激活。它是此报告调查范围,以确定一种新的方式高炉矿渣的活性,可以使利用液压的炉渣的电位不施加这样的奇概念超级硫酸水泥或碱活化。当超级硫酸水泥与水,硫酸钙反应用作反应物通过从炉渣溶解析出铝钙矾石(C3A·3CaSO4·32H2O)的形式。在硅发布溶解于C-S-H的形式的约束。为了防止形成过量的钙矾石和,以避免未反应的存在经过水化硫酸钙,不同的水池是铝追捧。代替硫酸钙,氢氧化钙的混合物的(的Ca(OH)2)和碳酸钙(CaCO 3)中的溶液。这样更换,铝应该沉淀为单碳酸盐(C3A·碳酸钙·11H2O),而不是钙矾石。 C-的共沉淀S-H可前进如超级硫酸水泥。粘合剂制成高炉矿渣和氢氧化钙被称为石灰矿渣水泥[2]。第二概念已被用于加速高炉的反应炉渣进一步加剧。氢氧化钙的加入作为反应物改变孔隙溶液的组成。在存在氢氧化钙,所述pH在孔隙溶液是12.5,在室温温度,甚至在碱金属氢氧化物的存在下更高。这个较pH值超级硫酸水泥(约11.8-12.0)的孔溶液显著高。为了减少在将pH氢氧化钙的存在下,加入的可溶性钙盐。他们保持在孔溶液非常高的钙离子浓度。这样高的钙离子浓度能够减少氢氧离子浓度通过氢氧化钙(表示为pH下)平衡条件。上面勾画的概念已通过测量测试从生产的砂浆棒的抗压强度发展实验室制造的粘合剂与化学外加剂。在连接此,的水化期间的孔隙溶液的组合物水泥石标本进行了研究,特别注重上的pH值。上的激活的性质的其它细节通过XRD,热传导量热法和获得机构确定所选样品的矿渣消费的程度。

2.材料和方法

基于地面在这项研究中的不同结合物产生的高炉矿渣和市售的CEM II / A-LL在表1中提供32.5 R.这两种材料的特性。在表1中指定的材料与矿物共混试剂级质量的增加产生新的粘合剂类型。这些加法由氢氧化钙和碳酸钙(2220平方厘米/克)。在这些粘合剂的水合作用,该组合物孔隙溶液通过加入外加剂如改变甲酸钙(钙(COOH)2),醋酸钙(Ca(CH 2 COOH)2),氯化钙(氯化钙),氯化钠(NaCl),硝酸钙(钙(NO 3)2),和溴化钙(溴化钙),所有的试剂级质量。所有的粘合剂的组合物和掺合物的量是制备糊剂和迫击炮的过程中加入的化学外加剂的量提供了此表中给出相对于粘合剂的量。有关的离子浓度详细预期盐与水混合之后是在表3中提供。制备砂浆棒,存储和测试,符合DIN EN 196-1:1995年至1905年(沙0/4:水泥= 3.0,砂浆棒4厘米times;4厘米*16厘米使用的粘合剂和外加剂存储在水中脱模后)于表2中详细唯一细节是不同的是,被固定为0.40水灰比。抗压强度在年龄测试2,7和28天。除了强度发展,该组合物硬化水泥膏试样的细孔溶液在研究了的2,7,和28天的年龄。为了这个目的,制备水泥膏在0.50的水/水泥比。所有样品储存在密封的塑料袋容器在20℃。被挤压出来得到的孔隙溶液在年龄在适合于270兆帕的最高压力的方法测试。此报告调查的重点是分析在溶液中的pH值。它是通过采用玻璃进行电极,校准标准缓冲溶液。终止之后在选定的样品进行X射线衍射分析通过水化除去液态水在38℃。定性分析之前,硬化水泥膏研磨成通过一个筛的网眼63微米的宽度。使用的仪器是一台西门子/布鲁克AXS D5000配备有铜管在40千伏和40mA操作。角使用2.5秒和一个计数时间进行了检查的4至60°2theta;的范围0.05°2theta;步长宽度。矿渣水合程度是由选择性溶解测通过拉姆利等人所述的技术。 [8]。灼烧减量确定样品加热至750℃而不是900℃,在所述后[8]。该水化程度计算校正的溶解未水合的材料以及用于使用点火的损失的水含量结果。等温导热热法已被用于测量使用托尼卡尔重奏的热量释7339仪器。

3.实验结果

抗压强度试验的结果在提供表2这些数据的图形表示如下。砂浆在0.40的水/水泥比率制备。由于该低水含量时,样品显示出低加工性和是坚硬紧凑。在硬化因此不同的空气含量可能影响结果。在一定程度上。砂浆的空气含量未记录。除了压缩强度,在孔溶液中测得的pH值,可以在可表2中。在此研究中使用的高炉矿渣是典型化学的对于用于生产混合水泥的炉渣组合物德国。其比表面积根据布莱恩测量(6050平方厘米/ g)的比大多数混合水泥高(3000-5000平方厘米/克)。纯矿渣的水化速度比较慢。压缩强度为后2和7天(图2)非常低,而17兆帕是28天后到达。由混合物的矿渣的15%置换氢氧化钙和碳酸钙能够加快渣的反应。甚至进一步加速通过加入取得氯化钙的混合水(图2)。压缩2天后强度显著高于纯渣获得没有加速器。尽管它是比低波特兰水泥,这将保证该粘合剂体系的分类在强度等级32.5 R或42.5 N.然而,使用氯化钙禁止在钢筋混凝土的应用,因此,其他的加速度需要手段被选择。要确定其他盐类的可以用于加速渣上的反应中,信息需要加速和作用模式的模式。该剩下的这部分的一部分,是专门为这些调查。在硬化水泥浆体获得X射线衍射分析结果密封条件下贮存7天样品示于图。 3.中有没有检测到结晶水化产物样品由纯渣和水。另外,在存在氯化钙溶液,没有水化产品,在被识别渣。渣用氢氧化钙和混合后碳酸钙,从渣铝可与这些反应阶段单碳酸酯或类似的AFM相。这是通过观察7天后水化XRD。除了AFM,某些氢氧化钙和碳酸钙仍然存在于样品中。结果X射线衍射分析证实,铝沉淀为AFM相从而加速高炉矿渣的反应。该反应是通过加入氯化钙从作为明显进一步加快图。 2。氯化钙加速效果可以归因于不同的方面:

bull;氯离子可在另外的反应形成被消耗水化产物含有氯化物从而直接刺激渣的反应。

bull;在孔隙溶液高钙离子浓度能降低可具有加速作用(见下文)的pH值。氢氧化钙的存在是在这一机制是至关重要的。

bull;高浓度的钙是激活直接负责的炉渣。

在这种情况下,不需要氢氧化钙。为了测试第一种假设,含粘合剂渣样,氢氧化钙和碳酸钙中进行水合的氯化钙和氯化钠,分别存在。如果氯离子对反应有积极的影响,增加了氯化钠应能够加速反应中相同的这样氯化钙一样。第二和第三假设是由纯渣代替上述粘合剂调查。如果没有添加氢氧化钙对的影响的性能,钙离子浓度为负责加速度,而不是pH值在溶液中。这些调查结果示于图。 4.在表2和图中的数据呈现。 4表明,在加入氯化钙纯高炉矿渣不能改善强度发展。后2和7天的抗压强度是无法衡量,因为样品仍然偏软。有可能推断氯化钙不作为由直接加速器渣的形成含有氯化物水化产物反应。相反,组合添加的氯化钙,氧化钾和碳酸钙增加抗压强度并因此能够激活高炉矿渣。这排除了上述假设,即高的钙离子浓度直接能够加快矿渣的水化。通过氯化钠的产量的氯化钙替换实力结果是比单纯获得的更好粘合剂包括炉渣,氢氧化钙和碳酸钙的,但比氯化钙获得的那些显著低。从而,氯化钠是比钙一个更有效的活化剂氯化物。这一假设加速度是由于存在因此,氯离子可以放弃。上述粘合剂的水合作用调查等温导热量热法(图5)。仅存在的热可以忽略不计输出纯炉渣的反应过程中,即使在存在的氯化钙。活化与氢氧化钙和碳酸钙产生的热量释放的大量增加率。当添加得到进一步的加速和更高的利率即降低pH值在孔溶液如钠的无机盐酰氯和氯化钙。效果最为显用氯化钙。即水合过程中释放的热的量由炉渣的粘合剂,的Ca(OH)2和CaCO在存在氯化钙是在低热水泥的范围内。粘合剂糊料的水化在48小时的年龄的程度是通过选择性溶解证实获得在表4.数据基本上没有反应在纯炉渣和水之间观察到。渣消费量(2%)的程度是在容许范围内分析方法。的氯化钙加入到混合水不能够增加矿渣水化(1%)的程度。许多更高程度的水合观察时氢氧化钙和碳酸钙已经被添加到炉渣中。雍由量热法获得的结果,水合的程度取决于加入操纵的组合物无机盐孔溶液(见下文)。矿渣水合程度为观察纯净水(8%),可以增加通过加入氯化钠(15%)或氯化钙(20%)。最后,第二个假设考虑到组合加入氯化钙和氢氧化钙是负责加速度被支持。但是,它必须通过执行被测试更多的试验。氯化钙可以由另一个替换容易可溶性钙盐如溴化钙。在这种情况下,pH值在孔溶液还将通过高的钙离子降低浓度和氢氧化钙平衡的维护(式(1))。该方程表明,钙和氢氧根离子浓度(在溶液中为pH值的表达式)连接在存在的氢氧化钙。在高pH值,有一个很在孔溶液低钙离子浓度。另一方面,的pH值可以被移位到值比平衡值低通过保持一个非常高的氢氧化钙的钙在纯水中(12.5)离子浓度。这一趋势是由提供的数据证实了表2.在粘合剂体系包括炉渣,氢氧化钙和碳酸钙,pH值约为12.8,由于氢氧化钙的存在下和少量碱的所得渣溶解。使用5%的氯化钙降低pH值通过建立一个较高的钙离子在孔隙溶液值11.8浓度在氢氧化钙的存在。它可以从使pH似乎发挥该数据得出结论高炉炉渣中存在的激活作用的氢氧化钙。

4.讨论

上述结果表明,它是可能的激活由低pH值高炉矿渣在孔隙溶液氢氧化钙的存在。纯钢渣与钙混合氧化钾和碳酸钙显示出砂浆强度达28天后50兆帕。在28天后孔溶液的pH值之后在图28是天内,该抗压强度绘制。 11。这些数据表明,pH值对抗压强

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[153306],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 蒸养纤维掺杂高铁低钙水泥混凝土的抗海水冲磨性能研究文献综述

- TIPA对水泥-锂渣体系力学性能和水化性能的影响外文翻译资料

- TEA对锂渣-水泥复合粘结剂流变性能及水化性能的影响外文翻译资料

- 硫酸铝无碱液体促进剂的效果研究烷醇胺对硅酸盐水泥水化过程的影响外文翻译资料

- 新型C-A-S-H/PCE纳米复合材料:设计表征和对水泥水化的影响外文翻译资料

- 工业中碳捕获技术以及以水泥回转窑作为核心的吸附再生器外文翻译资料

- Ca/Al层状双氢氧化物的制备及其结构对水泥早期强度的影响外文翻译资料

- 蒸汽养护后混凝土养护方法对混凝土机械强度和透气性的影响外文翻译资料

- 含白云石或石灰石的偏高岭土水泥在相组成与抗压强度的异同外文翻译资料

- 与硅质铁尾矿结合的混凝土的耐久性外文翻译资料