煅烧高岭土尾矿作水泥混合材的应用研究毕业论文

2020-02-19 15:56:14

摘 要

煅烧高岭土尾矿是高岭土经过矿选而剩下的固体物质,来源广泛,组成较稳定,作为水泥混合材有着不错的效果。因此采用煅烧高岭土尾矿代替现有水泥混合材具有较大的潜力。本文采用将单掺煅烧高岭土尾矿的水泥与将煅烧高岭土尾矿和石灰石粉复掺(LC2)组水泥以及单掺、复掺粉煤灰和矿粉的水泥进行对比,研究了煅烧高岭土尾矿对水泥机械强度的影响;研究了煅烧高岭土尾矿的掺入对水泥标准稠度用含水量以及凝结时间的影响;分析了掺入了煅烧高岭土尾矿的水泥与减水剂适应性的关系;测定了煅烧高岭土尾矿以及LC2这些矿物外加剂在不同水泥龄期的活性指数;采用XRD、SEM等测试手段对掺煅烧高岭土尾矿和LC2的水泥不同龄期水化产物进行研究分析。本文的实验研究结果表明:

- 综合成本与实际强度来看40%的掺量为最佳掺量,从前期水化产物XRD图中可以分析得到掺加如石灰石粉后矿物的峰更加的清晰尖锐说明加入的石灰石粉可以起到晶核的作用,在早期提供较好的强度。石灰石粉的活性效应也加速了水泥的水化,短时间内让更多C-S-H凝胶得以填充水泥空隙,从而提高水泥强度。因此同时采用石灰石粉与煅烧高岭土复掺,水泥的机械强度要比单掺煅烧高岭土尾矿好。

- 掺入煅烧高岭土尾矿的水泥需水量会增加,标准稠度用水量也增加。适当增加减水剂的用量可以改善这种情况。石灰石粉与煅烧高岭土尾矿复掺之后,由于石灰石粉的减水作用,可以改善水泥的需水量。

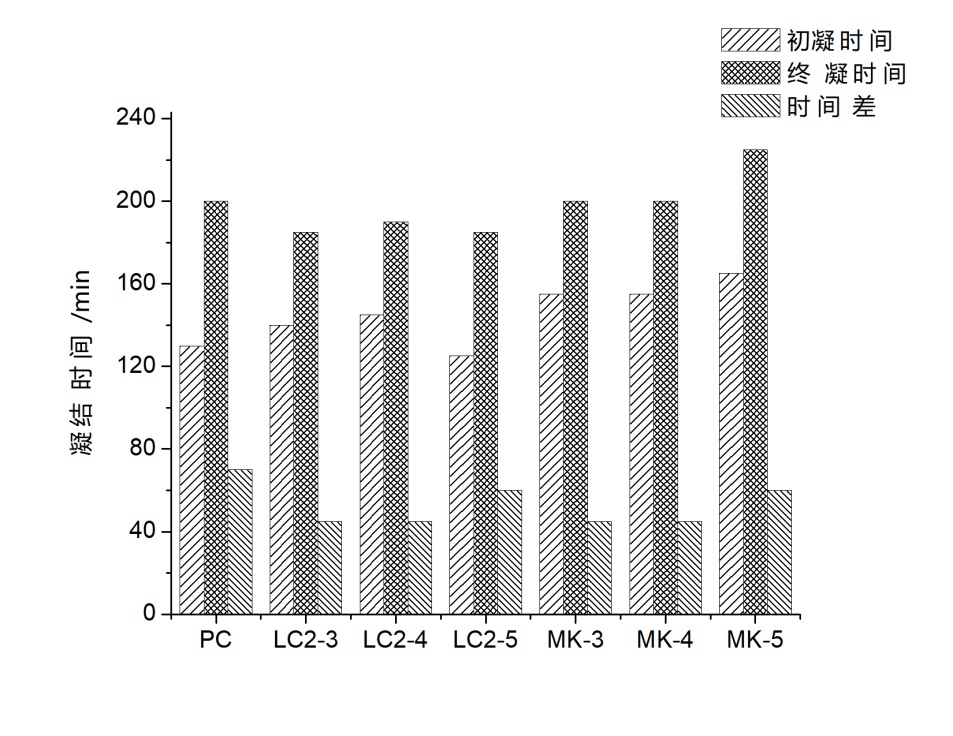

- 煅烧高岭土尾矿能够延长水泥的凝结时间,但是能减少水泥初凝时间与终凝时间的时间差。而石灰石粉末由于其晶种效应、加速水化和填充效应,可以缩短终凝时间。

- 同水灰比的情况下,单独掺入煅烧高岭土尾矿的水泥与减水剂的相容性较差。在加入石灰石粉后与煅烧高岭土尾矿复掺的水泥,与减水剂的相容性则较好。

- 单掺煅烧高岭土尾矿的水泥与石灰石粉和煅烧高岭土尾矿复掺的水泥,在各个龄期均有较高的火山灰活性。

关键词:机械强度;标准稠度需水量;凝结时间;外加剂适应性;矿物外加剂活性指数

Abstract

Calcined kaolin tailings are the remaining solid materials of kaolin after ore dressing. They come from a wide range of sources and have a relatively stable composition. They have good effects as cement mixtures. Therefore, calcined kaolin tailings have great potential to replace the existing cement mixture. In this paper, the influence of calcined kaolin tailings on the mechanical strength of cement was studied by comparing the cement with calcined kaolin tailings and mixed limestone powder (LC2) and the cement with mixed fly ash and mineral powder. The effects of calcined kaolin tailings on the water content and setting time of standard consistency of cement were studied. The relationship between the adaptability of calcined kaolin tailing cement and water reducer was analyzed. The activity indexes of calcined kaolin tailings and LC2 mineral admixtures at different ages of cement were measured. The hydration products of cement mixed with calcined kaolin tailings and LC2 at different ages were studied and analyzed by means of XRD and SEM. The experimental results of this paper show that:

- According to the comprehensive cost and actual strength, the content of 40% is the best content. According to the early hydration product XRD diagram, the peak of minerals mixed with limestone powder can be more clear and sharp, indicating that the added limestone powder can play the role of crystal nucleus and provide better strength in the early stage. The active effect of limestone powder also accelerates the hydration of cement, allowing more c-s-h gels to fill the cement void in a short time, thus improving the strength of cement.Therefore, the mechanical strength of cement is better than that of calcined kaolin tailings mixed with limestone powder.

- The water requirement for cement mixed with calcined kaolin tailings will increase, as will the water requirement for standard consistency.Increasing the dosage of water reducer can improve the situation. The addition of limestone powder and calcined kaolin tailings can improve the water demand of cement due to the water-reducing effect of limestone powder.

- Calcined kaolin tailings can extend the setting time of cement, but can reduce the time difference between the initial setting time and the final setting time of cement.

- In the case of water-cement ratio, the cement mixed with calcined kaolin tailings alone has poor compatibility with water reducer. The cement mixed with calcined kaolin tailings after adding limestone powder has a good compatibility with water reducer.

- The cement mixed with calcined kaolin tailings and limestone powder and the cement mixed with calcined kaolin tailings have high pozzolanic activity at all ages.

Key Words:mechanical strength;standard consistency water requirement;setting time;admixture adaptability;activity index of mineral admixtures

目 录

第一章 绪论 1

1.1 引言 1

1.2 矿物掺合料作水泥混合材的应用研究 1

1.2.1 粉煤灰作水泥混合材的应用研究 2

1.2.2 矿粉作水泥混合材的应用研究 2

1.2.3 LC3作水泥混合材的应用研究 2

1.2.4 煅烧高岭土尾矿作水泥混合材的应用研究 3

1.3 国内外对高岭土的研究现状 4

1.4 本实验研究的目的及意义 4

1.5 本论文的主要内容 5

1.6 技术路线 5

第二章 实验及性能测试 7

2.1 实验原材料及试剂 7

2.1.1 水泥 7

2.1.2 煅烧高岭土尾矿 7

2.1.3 石灰石粉 7

2.1.4 矿粉 7

2.1.5 粉煤灰 8

2.1.6 石膏 8

2.1.7 砂 8

2.1.8 无水乙醇 8

2.1.9 减水剂 8

2.2 实验仪器 8

2.2.1 水泥胶砂搅拌机 8

2.2.2 水泥净浆搅拌机 8

2.2.3 水泥抗折、抗压测试仪器 9

2.2.4 水泥恒温养护箱 9

2.2.5 水泥成型模具 9

2.2.6 水泥标准稠度凝结测定仪 9

2.2.7 天平 9

2.2.8 水泥胶砂流动度测定仪 9

2.3 实验方案 9

2.3.1 水泥抗折、抗压强度测试 9

2.3.2 水泥净浆标准稠度用水量测试 11

2.3.3 水泥净浆凝结时间测试 11

2.3.4 水泥净浆外加剂适应性实验 11

2.3.5 矿物外加剂活性指数测定 12

2.3.6 XRD、SEM测试 12

第三章 实验结果及分析 13

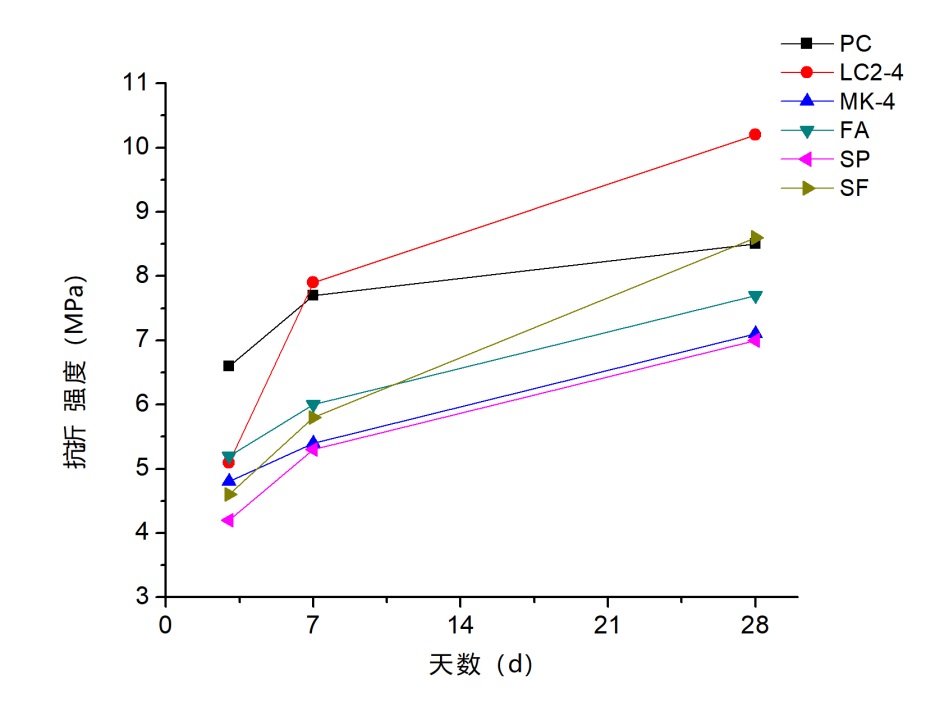

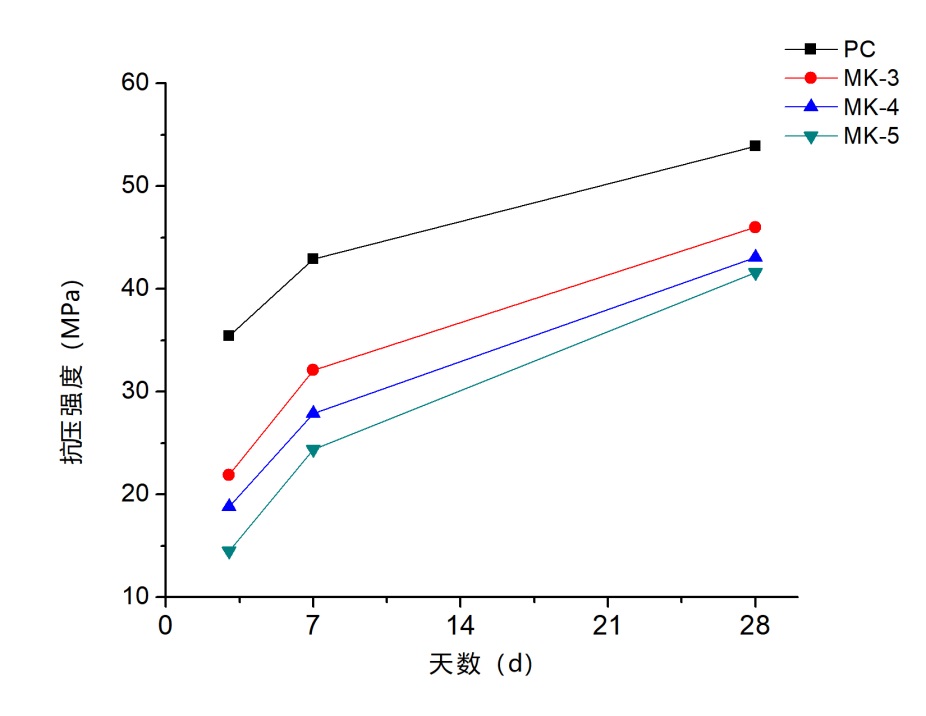

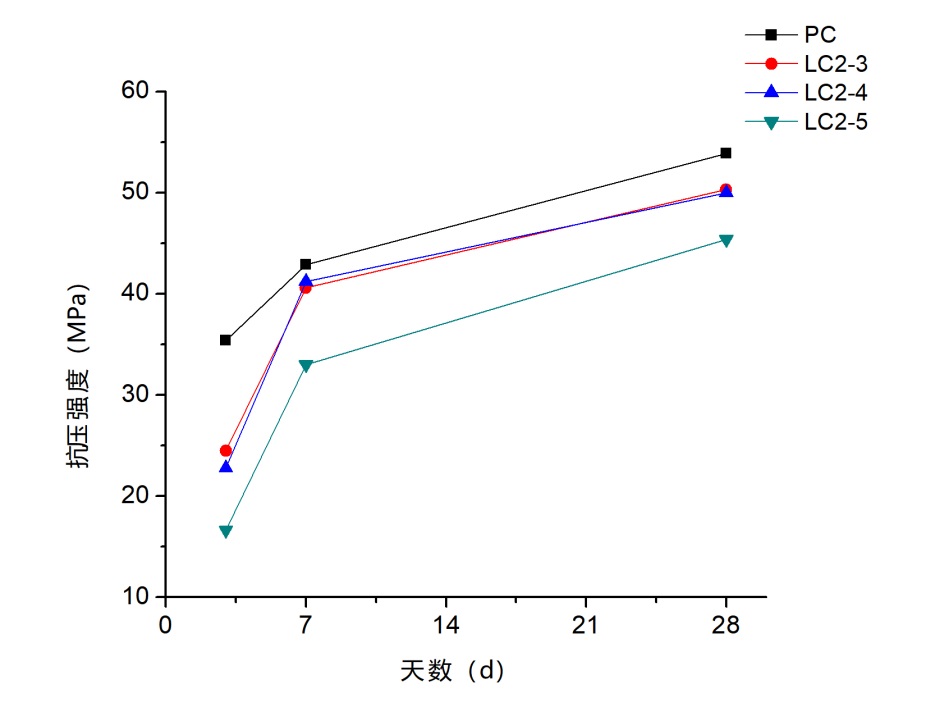

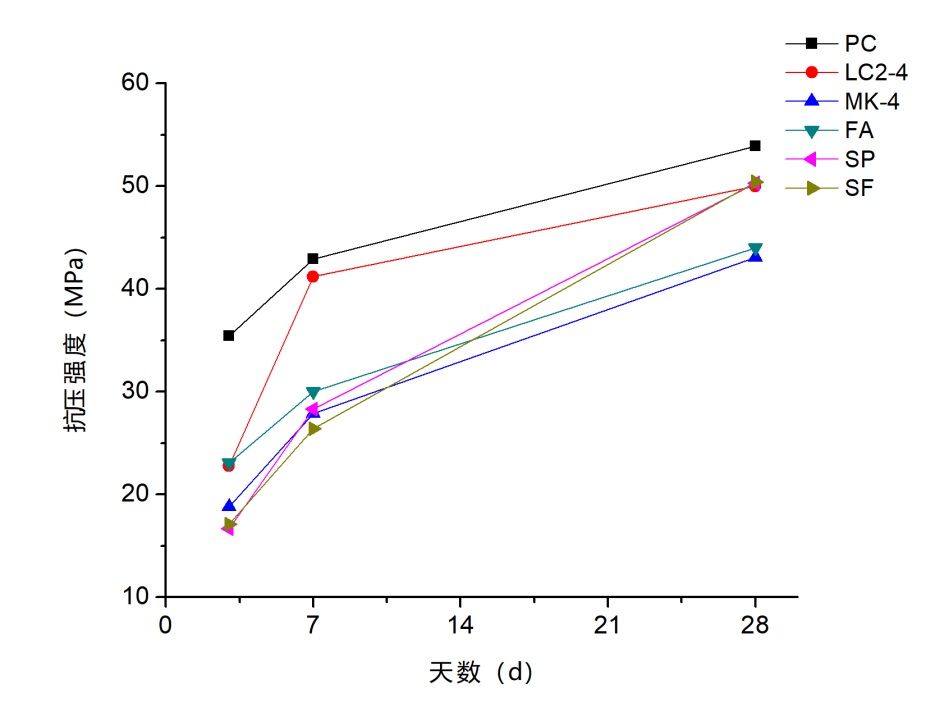

3.1 水泥抗折、抗压强度测试结果分析 13

3.1.1 抗折强度 13

3.1.2 抗压强度 15

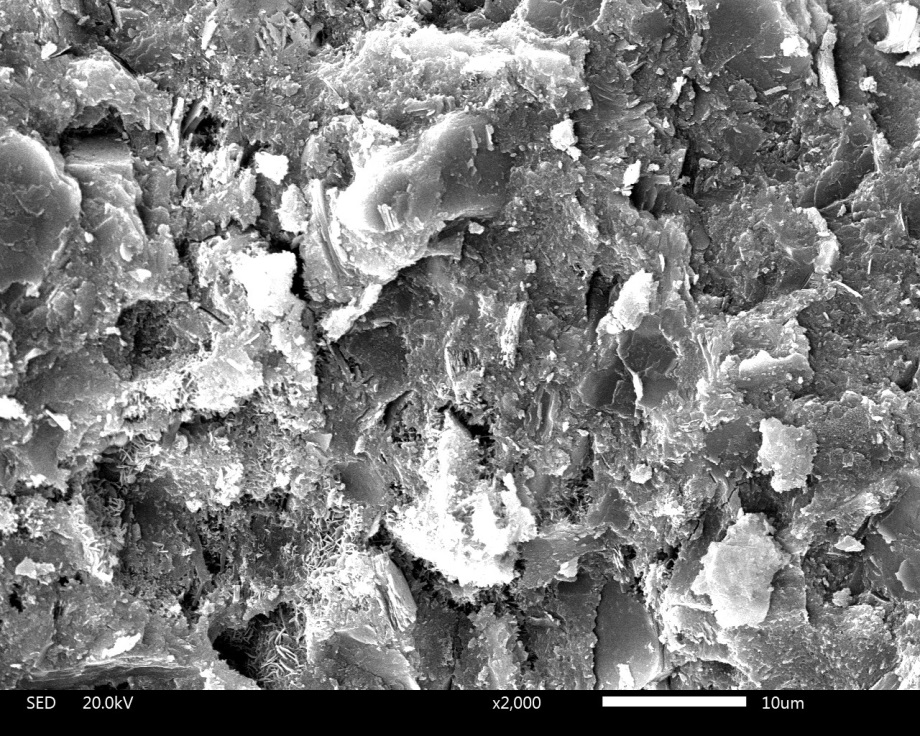

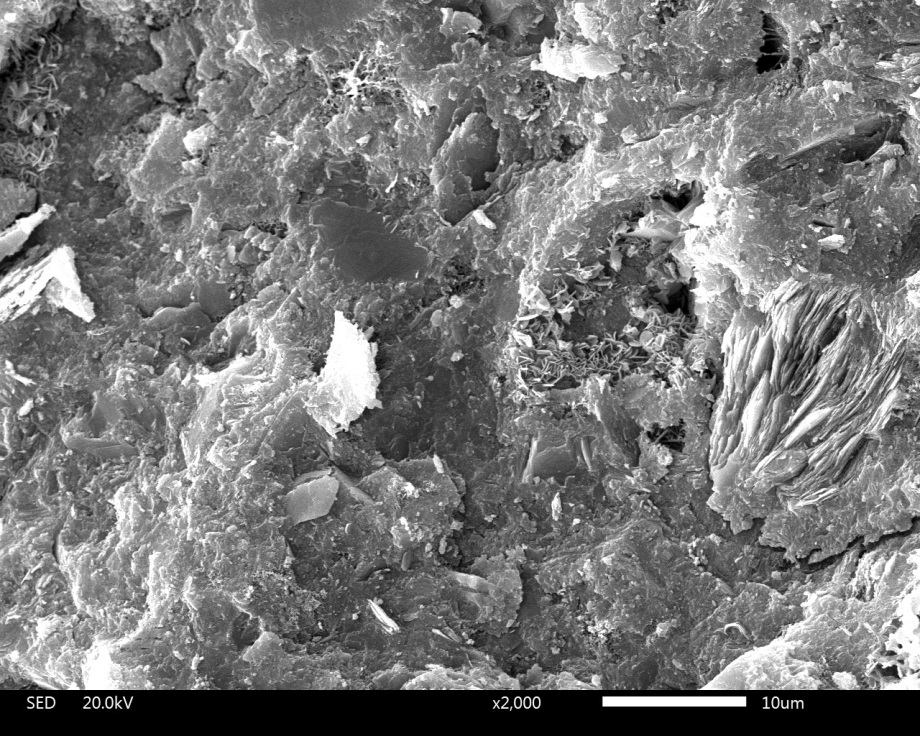

3.1.3 SEM分析 18

3.2 水泥净浆标准稠度用水量结果分析 19

3.3 水泥净浆凝结时间测试结果分析 19

3.4 水泥净浆外加剂适应性实验结果分析 20

3.5 矿物外加剂活性指数测定结果分析 25

3.6 XRD、SEM测试结果分析 28

第四章 结论和展望 33

4.1 结论 33

4.2 展望 34

参考文献 35

致谢 37

附录1 39

附录2 41

绪论

1.1 引言

现如今,在水泥与高强度混凝土制造业中,辅助胶凝材料已经成为必不可少的重要组成部分。在实际工程实践中,人们采用较多的辅助胶凝材料是硅灰,但是由于硅灰是冶金工业产品的工业副产物,因而其质量不稳定,产量又不足够满足日益增长的工程建设的需要[18]。这时人们思考采用其他物质来代替硅灰,经过人们的研究发现,煅烧高岭土尾矿是一个很好的替代品。前期研究表明,高岭土尾矿在经过700—800℃的煅烧以后,具有较高的火山灰活性[17],可以作为水泥混合材应用于水泥生产,在减少普通硅酸盐水泥用量的同时可以减少向大气排放的CO2,对环境也是友好的[6]。煅烧高岭土尾矿作为水泥混合材应用于混凝土的制备,不仅具有与硅灰一样提高水泥混凝土强度的性能,甚至在某些方面超过硅灰[2],[9]。

高岭土矿是一种重要的非金属矿,广泛应用于造纸、陶瓷、农业、石油化工、耐火材料和国防等领域。在开采高岭土时,由于开采设备及技术落后、高岭土矿品位较差等缘故,会产生大量废弃无用的高岭土尾矿[1]。高岭土尾矿成分与高岭土相近,含有SiO2、Al2O3、K2O、MgO、Fe2O3等物质,但这些尾矿不仅占用大量土地导致资源浪费,还有可能因为性质疏松黏软而引起泥石流等自然灾害,从而导致环境方面的安全隐患[1]。因此,对高岭土尾矿进行研究并资源化利用就对高岭土矿业的发展具有十分重要的意义。

1.2 矿物掺合料作水泥混合材的应用研究

矿物掺合料是指在混凝土或砂浆搅拌前或搅拌过程中加入的,具有一定活性和细度的可以用来改善混凝土性能(尤其是耐久性)的某些矿物类产品,分为活性掺合料和非活性掺合料,例如粉煤灰、硅灰、磨细矿渣粉、石灰石粉、石膏粉、偏高岭土等。

矿物掺合料能够改善水泥各项性能的作用机理主要为三个效应,即火山灰活性效应、填充效应和形态效应。其中火山灰效应是指水泥加水拌合后与水发生水化反应,产生C-S-H凝胶、Ca(OH)2、水化铝酸钙和水化硫铝酸钙等水化产物。矿物掺合料能与水泥水化形成的Ca(OH)2进行结合,从而促使水泥进一步水化生成C-S-H凝胶,改善混凝土微观结构,提高其密实程度。填充效应是指由于混凝土是连续级配颗粒堆积体系,粗集料之间的空隙由细集料填充,细集料之间的空隙由水泥粉末颗粒填充,水泥颗粒之间更细小的空隙则由更细的颗粒物质来填充[12]。这样填充下来,混凝土的密实性提高,和易性也有所改善。而形态效应说的是有些矿物掺合料在经过高温煅烧后会形成玻璃微珠,这些玻璃微珠有级配且比表面积小,既可以减少颗粒间的摩擦阻力,又能起减水作用。

1.2.1 粉煤灰作水泥混合材的应用研究

粉煤灰,是燃煤电厂中的煤粉在锅炉中经1100—1500℃高温燃烧后从烟气中收集得到的细灰,一种颜色介于白色和灰色之间的固体废弃物。粉煤灰的主要氧化物是氧化铝、二氧化硅、氧化铁、氧化钙、氧化镁和二氧化钛等,其中二氧化硅和二氧化钛来自于原料中的黏土和页岩;氧化铁来自于原料中的黄铁矿;氧化钙和氧化镁来自原料中的硫酸盐和碳酸盐。粉煤灰是晶体、玻璃体以及没有燃烧完全的碳组成的混合物质,结晶体由莫来石、石英等构成;玻璃体则是疏松多孔、形状不规则的玻璃体球。粉煤灰的活性经研究发现主要来自于活性二氧化硅和活性氧化铝,同时氧化钙对粉煤灰的活性也起积极作用。

粉煤灰在水泥中的作用机理有三个,分别是火山灰活性效应、形态效应和微集料效应[3]。火山灰活性效应和形态效应在前文已讲述过,这里主要说说微集料效应。粉煤灰的微集料效应与粉煤灰掺量和水泥龄期有关。随着粉煤灰掺量的增加,微集料效应增强;随着水泥龄期的增长,微集料效应减弱。在相同水胶比的情况下,粉煤灰对硬化水泥结构仅表现为相对细化作用,而且只有在较晚的龄期才能显示出来。微集料效应和形态效应能降低混凝土制备过程中的用水量并提高其强度和密实程度。但由于取代了部分水泥导致水泥早期水化能力不强,从而水泥早期强度较低,因而制备高性能混凝土时往往采用和其他矿物掺合料复掺,同时选择品质高细度小的粉煤灰。

1.2.2 矿粉作水泥混合材的应用研究

矿粉是用水淬高炉矿渣,经过干燥、粉磨等工艺处理以后得到的高活性、高细度的粉料。通过使用粒化高炉矿粉,可以在降低混凝土成本的同时提高混凝土强度,因而矿粉是公认的配制高性能混凝土所需的优质水泥混合材。

矿粉中的活性Al2O3能和水泥水化反应生成的Ca(OH)2以及SO3发生反应,并生成具有一定膨胀作用的钙矾石,从而能够降低化学收缩并提高混凝土的密实度。同时矿粉能显著降低混凝土水化热,改善混凝土和易性;也能够抑制碱骨料反应;还能够提高混凝土抗硫酸盐侵蚀的能力。随着矿粉细度的增加,混凝土的增强效果也随之增大,但是过细的矿粉会造成混凝土拌和之后变得粘稠,因此选用适当细度的矿粉是至关重要的[3]。

1.2.3 LC3作水泥混合材的应用研究

煅烧黏土一直以来被用作火山灰,但是其在水泥中的应用很少,处于边缘状态。LC3即与石灰石粉结合的煅烧黏土,这种联合替代水泥的方法可以扩大辅助水泥材料的使用范围,将其扩展为水泥混凝土熟料中的部分替代品。而且这种高水平的替代不仅能使水泥熟料的含量降低约50%,还能与未替代的水泥具有相似的机械性能,在水泥耐久性等方面也有所改进。同时减少了成本,降低了对环境的影响。

洛桑联邦理工学院的研究表明,在LC3-5(50%水泥磨碎熟料 30%的煅烧粘土 15%的石灰石粉 5%的石膏)的水泥中,高岭石的含量只有大约40%,但是这种水泥的7天龄期强度以及其他机械性能与进行对比的普通硅酸盐水泥相当[8],这就说明,LC3可以作为一种低成本高收益的很好的水泥混合材。

LC3水泥与普通硅酸盐水泥相比,其孔隙的细化程度非常高,这种孔细化有利于水泥抵抗氯化物的侵蚀[8],对于解决氯化物对钢筋混凝土的侵蚀,提高钢筋混凝土的耐久性提供了新的思路。

LC3水泥对粘土的要求并不高。粘土和石灰石在地壳中的含量非常丰富,陶瓷、耐火材料和造纸行业对纯高岭土粘土的需求较高,然而有大量富含高岭石的粘土,由于含有铁存在颜色或者是含有伴生的矿物,如长石或石英,使得它并不能适应于这些行业的应用[13]。而LC3水泥则没有这些要求,高岭土粘土的质量和可用性在LC3水泥的生产中不成问题。

1.2.4 煅烧高岭土尾矿作水泥混合材的应用研究

前人的研究表明,偏高岭土可以作为水泥混合材应用于工程实践之中,并且在提高水泥混凝土强度方面具有不错的效果[9]。偏高岭土由高岭土(Al2O3·2SiO2·2H2O)经过700—800℃高温煅烧而得到。偏高岭土中的活性成分是非晶态的SiO2和Al2O3[20]。偏高岭土因为其细小的颗粒,在掺入到混凝土中时可以填充水泥之间的空隙,从而提高水泥混凝土的密实度。偏高岭土能与水泥水化产物Ca(OH)2发生反应,生成C-S-H凝胶、水化铝酸钙和水化硫铝酸钙,也可以起到细化孔径,降低水泥混凝土孔隙率的作用。

在水泥混凝土的强度方面,由于偏高岭土的超级火山灰活性[4],因而对强度的提高有着明显的促进作用。偏高岭土的促进水泥混凝土强度的机理主要是填充效应、促进水泥水化和火山灰反应这三点[3]。偏高岭土中的活性成分能与水泥水化产生的氢氧化钙发生反应从而降低体系的碱度,加快水化进程。同时由于掺入偏高岭土后的混凝土密实度提高、孔隙率减小,混凝土界面过渡区大晶体氢氧化钙减少,因而强度提高,特别是早期强度[3]。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

您可能感兴趣的文章

- 蒸养纤维掺杂高铁低钙水泥混凝土的抗海水冲磨性能研究文献综述

- TIPA对水泥-锂渣体系力学性能和水化性能的影响外文翻译资料

- TEA对锂渣-水泥复合粘结剂流变性能及水化性能的影响外文翻译资料

- 硫酸铝无碱液体促进剂的效果研究烷醇胺对硅酸盐水泥水化过程的影响外文翻译资料

- 新型C-A-S-H/PCE纳米复合材料:设计表征和对水泥水化的影响外文翻译资料

- 工业中碳捕获技术以及以水泥回转窑作为核心的吸附再生器外文翻译资料

- Ca/Al层状双氢氧化物的制备及其结构对水泥早期强度的影响外文翻译资料

- 蒸汽养护后混凝土养护方法对混凝土机械强度和透气性的影响外文翻译资料

- 含白云石或石灰石的偏高岭土水泥在相组成与抗压强度的异同外文翻译资料

- 与硅质铁尾矿结合的混凝土的耐久性外文翻译资料