变刚度复合材料板:对于直纤维的屈曲和首层失效改善外文翻译资料

2022-10-23 10:28:04

英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

变刚度复合材料板:对于直纤维的屈曲和首层失效改善

摘要:

在结构设计中使用的纤维增强层合复合材料的一个主要优点是它改变刚度的能力。通过设计层压堆叠序列,以提高其性能的叠层的和强度特性。此过程通常称为层压体的剪裁。传统上,剪裁是通过保持在整个结构组件每一层中的纤维取向角不变。允许纤维在平面内的层压板构成一个先进的剪裁选项,可以得到在层压板内的负载路径的修改,从而得到更有利的应力分布,并提高层压板性能。

基于数值模拟,本工作证明了在直纤维层压可变刚度就压缩屈曲和第一层失效而言的优点。基于物理的一套失效准则,在压缩下的直链和可变刚性板有限元模型中实现,也能够预测故障的各种模式得复合层压结构。非线性分析进行了模拟第一层失效后屈曲制度。

关键词:刚度剪裁;牵引放置复合材料;曲线纤维层压板;失败准则;强度;损伤出现

1 引言

直纤维层压在传统手工铺放制造,很难得到可以接受的产品质量,使得这种技术成本是无效的。随着现代自动化制造技术的帮助,可以产生各种各样的复合形状和形式,这在经济上是可行。纤维缠绕和自动铺带铺设允许大规模生产各种合成产品并且是一种经济可行的替代方案传统的手工铺放技术。一个创新的方法被开发,允许生产可变刚度在整个转向纤维束组件层压各薄片。通过组合的自动化功能铺带和纤维缠绕,自动牵引安置机能够在经济上产生更宽范围的高品质的复合材料产品。

用于预浸复合丝束精确放置商业系统是一个有利的技术,允许连续变化的纤维取向角的层压板的制造。由于纤维取向限定刚度(和强度)的叠层的特性,复合同平面内的纤维角的变化板是被称为可变刚度面板。这些有很大的潜力用于改善复合材料的结构性能结构刚度,屈曲和失效条件负载。在努力将现实制造技术与环形纤维层层板的设计,通过Guuml;rdal等人进行的研究[ 1-5 ]介绍了光纤通道的定义,并制定了简单的矩形板的封闭形式和数值解。通过分析和数值产生可喜的成果研究了实验验证。几个小组制备了验证丝束驾着制造层压板。随后的测试[ 6 ]证实了在传统的直纤维设计的可变刚度板的承载能力的增加。

到目前为止,已经进行了失效分析,通过使用标准的曲线拟合技术的基础上,在设计的可变刚度层压板,以保证第一层失效发生后会屈曲。采用一套基于物理的破坏准则的Camanho等人开发[ 7-9 ]一个更清楚的观点认为,导致这些面板故障的机制是可能的,他们的优势比恒定的刚度板可以更准确地评估。

本文的目的是比较直纤维和曲线纤维复合材料板材在压力作用下的屈曲和首层失效反应。

2 自动牵引装置

纤维铺放技术是一项新兴技术,结合纤维缠绕的差分丝束能力和压实和切割的能力,能自动铺设丝带[10]。牵引装置是计算机控制的没有任何人为干预的高精度机器人,能移动的宽的自由,以产生一个复合部件[11,12]。离线编程用来实现所需的设计和模拟证实了其可行性。该技术允许组件的设计和生产,这将是极为困难,甚至其他自动化不可能的方法。尽管这个过程的新颖性和机械成本高,但是牵引系统的可用性迅速增长(例如[13-15])。在手动铺丝的复合材料部件的结果是从制造过程的自动化两位置的主要优势。通过自动化铺放过程,工艺重复性大大提高,因此它的速度增加。 Bullocket等[11]估计铺丝束的过程要比手工铺丝快七倍。另外,一部分用机器生产也可以更准确地遵循设计(相比于手工铺丝),因此显示出类似甚至更好的质量。

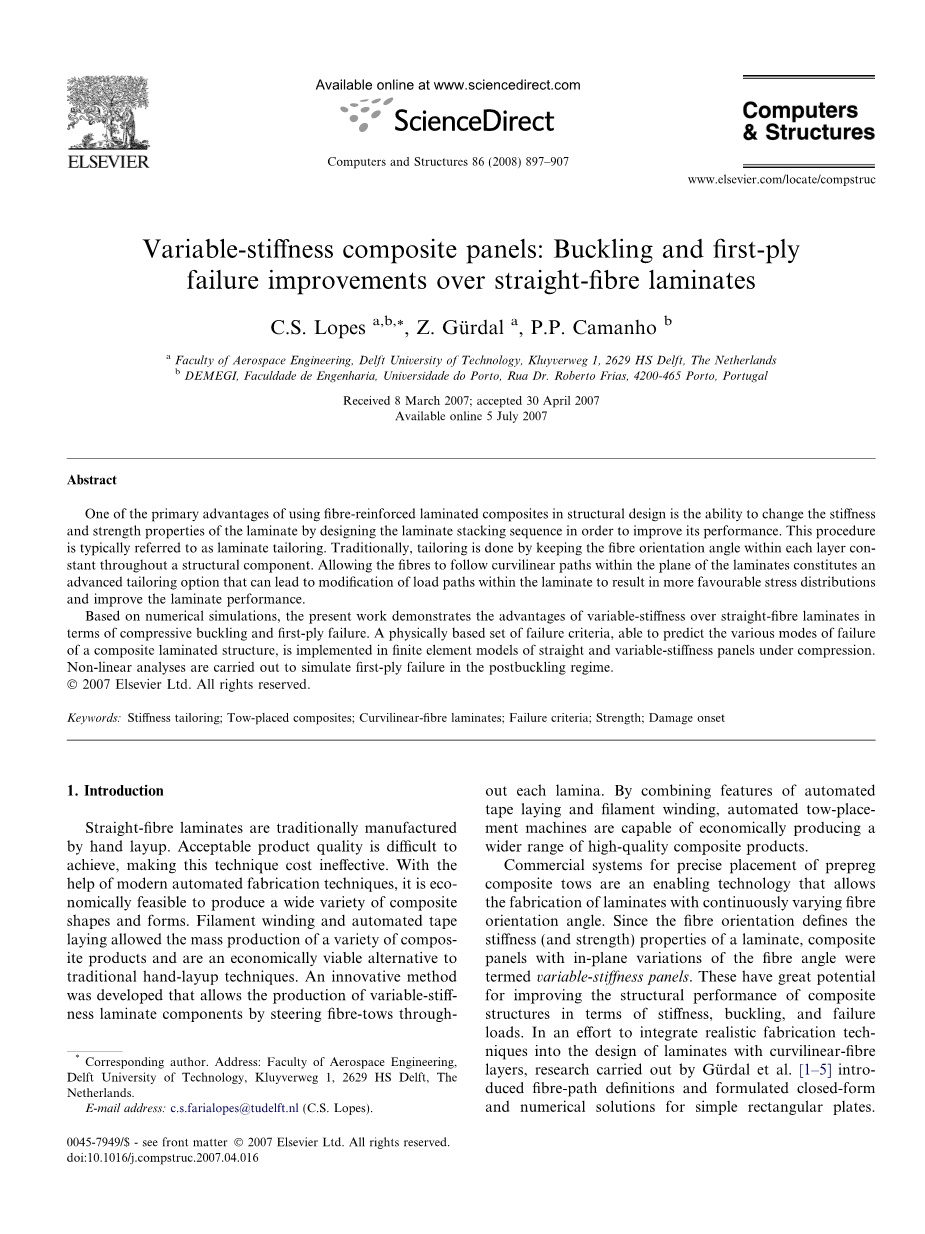

在纤维布置过程中,个别预浸丝束通过光纤传输系统被送入纤维放置头(图1)在那里它们被层压到工作表面作为一个单独的纤维带。该牵引贴装头最多可容纳32丝束的牵引。考虑一个典型3.2毫米的纤维束的宽度,结果是丝束带宽度可达10.24厘米当开始的纤维带或过程中,各个丝束通过头供给和压实到表面。随着过程的进行,加工头可以减少或重新启动任何单个丝束。 这个允许纤维带的宽度增加或降低。这有利于过多间隙的消除或相邻的纤维之间的重叠。在铺放过程结束时,剩余的边角料被切割以匹配层边界的形状。这减少了废料和后固化加工为成品所需的量产品。

一个导丝头可在7个自由度移动:三位轴,三方位轴和轴旋转的工作芯轴。运动范围由导丝头描述允许它在任何方向对齐,从而生产双弯曲部分,这是不可能用其他自动化的方法来制造。

在一次铺放过程中,各丝束在其自己的速度下铺放,允许其独立地铺放在部分的表面上。由于这种差异的铺放系统,可以引导纤维,以满足特定的设计目标。纤维缠绕和自动化铺设丝束仅限于附近的测地线路径,因为它们依赖于摩擦和拉伸的材料,以保持单独的纤维路径的地方。

滚动的压实设备,结合热粘性增强,层合板牵引到铺层表面。压拖到工作表面,或是以前铺层,去除残存的空气尽量减少真空压实的需要。压实与低张力的定位相结合,使该纤维被铺设到凹表面上。对于传统的方法,如长丝缠绕,这是不可能的,因为所需的高张力保持在适当位置将导致这些纤维凹面可以跨过。

2.1 设计考虑

纤维铺放技术可以降低材料和人工成本,同时使能提高性能的结构的生产。为了利用这些成本节约,设计师必须考虑到独特的优势和局限性的纤维铺放。这些限制之一涉及的旋转半径的两个位置。为了避免局部纤维屈曲,纳根德拉等人[ 17 ]建议最小转弯半径635毫米。如果转弯半径太小,内平面往往有皱纹,从而导致缺陷和降低固化层压结构的承载能力。

设计师还需要考虑在牵引的增加和下降,确保在一个的区域内没有太多的空白和重叠。然而,有一个丝束长度限制为丝束由丝束贴装头被正确地放置。由于拖刀位于重新启动辊和压实辊之间(图1),因此可以重新启动和切断一个牵引辊之前,它被正确地送入压实辊。因此,这两个不准确地放置在制造的零件上。然后,最小割长度,即最短拖长度的机器能正确地放下,也是需要关注的。这个长度是从放下点在纤维铺放头两切削机理和不同的铺放机考虑开始的距离。

3 曲线纤维,可变刚性层压板

牵引铺放的复合材料层合板导致了复合材料层合板的一个新分支的诞生。设计的自由度的增加也增加了复杂性,需要新的方法,在复合材料层合板工程的许多共同的问题。几种不同的方法已被用来尝试充分的模型和预测的响应曲线的纤维层压板[ 17-19 ]。在每一种情况下的动机是通过在一个层内的纤维取向的空间变化,以提高层压板的性能,这是可能的。

一个简单的方法(Guuml;rdal 和 Olmedo开发的)——模拟完整的两个路径的研究。最初的想法是,纤维增强的层压板的响应可以显着地改变,允许的纤维取向的角度来改变整个结构的空间。由Guuml;rdal的工作得到两制定引导层定义用最小数量的参数。一个简单的方案不只是对于吸引力的概念是必要的,但也允许快速优化算法产生最佳的结构设计。被制造的曲线铺设路径可以使用现有的纤维铺放技术制造的,所以可能的设计范围是由所使用的机器的约束,最重要的是,最小转弯半径和最小长度。因此,设计过程中必须能够监视的转弯半径和两个设计的两个长度,以不产生不可行的设计的组合。

假定参考光纤路径从纤维角度在面板的中心值T0,T1在指定的距离d的线性变化,如图2所示。这个距离通常被作为面板的特征尺寸。在矩形层合板的情况下,这是一般一半的面板宽度的方向上沿该线性变化发生。因此,一个单一的环形纤维路径的方向可以表示使用lt;TO|T1gt;。自一层由纤维取向同样参考光纤路径的参考光纤路径的描述也将服务描述层。“plusmn;”标志在前面的这个词意味着有两个相邻层的大小相等、方向相反的T0和T1的角度。

一个更平常的纤维路径定义,可以实现由旋转轴的纤维方向的角度/从面板的几何轴。这个旋转的角度定义了一种新的纤维取向变化的轴由R.纤维路径定义的<T0| T1 gt;表示沿r方向线性,由/X轴旋转,从T0到T1的中心在面板的特性。“plusmn;”标志在前面的旋转角度,参考光纤路径连续两层大小相等方向相反的旋转量。

一个光滑的参考曲线,图2中虚线所示,由原点(x0,y0)。在一般情况下,变化的起源是位于中心的板。假定的基准曲线是反对称的起源的变化。分段连续函数定义的路径取向的纤维可以在Phi;,T0,T1和R:

对于剩余的区域,纤维方向角无限期地重复周期性和连续性。因此,纤维的取向角的变化遵循一个线性锯齿模式限制了T0和T1。由于参考曲线的曲率半径可以找到解析,它可以很容易地检查,以符合最小转弯半径约束。

为了构造层的剩余部分,Guuml;rdal 和 Olmedo[1-3 ] 建议在垂直于纤维方向变化轴方向移动的参考路径,即纤维方向被认为只在一个空间方向的变化而变化。与传统的直纤维复合材料相比,在轴向刚度和变刚度板的临界屈曲载荷下,该方法的要求提高了50%。这些显着的结果的原因是由于从面板的中心到更高的加筋边缘区域的负载再分配。

在通过将基准路径创建面板,邻近的路径不为所有位置沿R轴相匹配的边界。这导致了不规则的区域之间的两个路径,可以通过规定的移位距离,从而没有间隙发生的不规则区域。然而,对于弯曲的参考路径,这种做法产生重叠区域。通过使丝束重叠,较厚区域内材料介绍。这是不可取的,例如在作为控制表面的部分。然而,对于其他地区这种影响可以是有利的因为这些较厚的地区可以作为整体加强筋,提高结构的承载能力。

为了防止重叠区域,两贴片机可以指示切断丝束单独所以没有厚度的建立。这被称为拖滴法,在相反的重叠法。结果在等厚度板,包含小楔形区无纤维由于下降的个体,有限厚度的牵引。这些小纤维的区域有可能创造树脂丰富的地区,在层压板固化过程中,这可能是损坏和故障的热点。决定当掉拖每个课程是基于减少这些差距以及符合最小长度制造约束,由两滴和重叠的方法制造的面板的例子如图3所示。

3.1 平面应力纤维增强材料层合板失效准则

以往的研究[21,22]已经显示在屈曲荷载条件采用变刚度板的优点。然而,仍然需要评估的影响,使用曲线层的发病的损害。强度为基础的标准是预测失败事件的复合结构由于其使用有限元方法易发病的常用方法。在过去几十年中,在过去几十年中,大量的标准有关的压力和实验措施的材料强度的失效Paris[ 23 ]和其他几个人Hashin,Sun深入探讨了失效准则。

WWFE是由Hinton和Soden [24]设定的,以评估现有的失效准则的预测能力。从这一事件的一个重要结论是,导致失败的复合材料的复合材料的机制没有完全理解的时候。同时,新的基于物理的故障标准已经制定并提出。这代表了一个进一步的步骤,以确定在故障过程的起源的现象。现象学为基础的标准是普遍适用的,而不是曲线拟合准则的适用范围仅限于特定的负载情况下从他们所得。

本文利用基于物理的标准在NASA兰利研究中心开发的集(LARC)[ 7,9 ]分析变刚度板的失效行为的Larc04失效准则能够准确预测复合纤维增强复合材料层合板的主要失效模式:矩阵的压缩破坏,纤维压缩破坏,基体拉伸破坏和纤维的拉伸破坏。

第一层破坏的应力张量的所有组件的正确预测需要Larc04 [ 9 ]的组合,一个三维破坏准则,全三维有限元模型。为了简化和高效,在这项工作中进行的分析是基于壳模型。因此,Larc04降低到设定的失效准则Larc03 [ 8 ],不使用的应力张量的飞机零件。在很多情况下衰竭发病正确预测需要的三维破坏准则。例如,众所周知的压力对复合材料抗压强度[ 9 ]效应只使用一个完全的三维分析表示。然而,认为调查第一层破坏下的结构主要由R1、R2和R12组成的应力张量和分层不发生在板板的失效机理发生前。这是一个合理的假设,保持模型的困难,同时证明了良好的基础比较不同面板的响应。

Larc04失效准则,在下面的段落描述,考虑现场效果具有较高的横向拉伸和剪切强度的一层时,层与层压板中受到不同的纤维取向,与在一个单向板[ 25 ]的同层的强度比较。

4 基体压缩失效

在压缩荷载作用下,基体不受剪切破坏。纯压缩,相对于在厚度方向的断裂面角一般a0 = 53plusmn;2大部分复合材料[7-9 ]。压缩应力作用于潜在的断裂面与相关的摩擦应力的存在可以帮助解释为什么这个角度不同的最大剪切应力的角度alpha;= 45。对于一般的加载情况下的断裂面会呈现出不同的取向。这取决于特定组合的剪切和正常的牵引力在那架飞机上。在平面应力情况从作用于骨折平面应力张量的分量得到这些力:

在R2和S12是平面内的横向应力和剪应力,分别为下标N表示正常的断裂面方向,上标L对纵向方向或方向的纤维,和T是横向的纤维平行于断裂面方向。矩阵压缩失败的建议标准是这三个组件的功能:

在纵向抗剪强度是确定实验和调整要考虑到现场的效果,SIS。通过对纤维的剪切强度横向计算:

在YC是横向抗压强度。角的断裂面与通过厚度方向为纯压缩的情况下,A0应该是确定的实验研究。再次,对于大多数复合材料plusmn;A0 = 53 2。横向摩擦系数由:

对于纵向摩擦系数,GL,下列关系的一般应用:

4.2 基体拉伸破坏

基体拉伸破坏定义为Larc04失效准则:

其中g定义为:

与GIC和GIIC的I、II型断裂韧性,分别。通过计算原位强度Y T和SL作为单层厚度[ 25 ]功能考虑现场效果。

4.3 纤维压缩破坏

在压缩载荷的作用下,纤维的失败的现象,就是俗称的扭结。在扭带的形成过程研究的最新进展表明,扭结的局部缺陷引发,如纤维失调和纵向或界面、基体开裂而不是由全球屈曲模式<s

剩余内容已隐藏,支付完成后下载完整资料</s

资料编号:[152693],资料为PDF文档或Word文档,PDF文档可免费转换为Word