低熔点玻璃封装涂层的制备与性能研究毕业论文

2020-04-05 10:46:49

摘 要

半导体产业对经济发展具有重要的战略意义,封装业已成为我国集成电路的重要组成部分。集成电路芯片及其封装、LDE封装、分立器件封装、印制电路板等技术水平的不断提升、产品品种的不断扩大,目前,大多数封装工艺采用的是将环氧/硅胶混合物涂覆在基板上的封装形式,由于环氧/硅胶等有机聚合物的耐热性和抗老化性能较差,使其难以用于在冷热循环环境下工作的半导体芯片器件封装中。为了提高半导体芯片器件工作的稳定性及可靠性,本文提出玻璃浆涂覆和共烧技术相结合的方法來制备封装玻璃并应用于单晶硅片封装中。为了分析这种封装玻璃的制备工艺在半导体芯片器件中的应用性能,本文从玻璃粉原料性质,玻璃浆的制备,玻璃涂层共烧结合性以及冷热循环稳定性开展研究。具体研究内容包括:

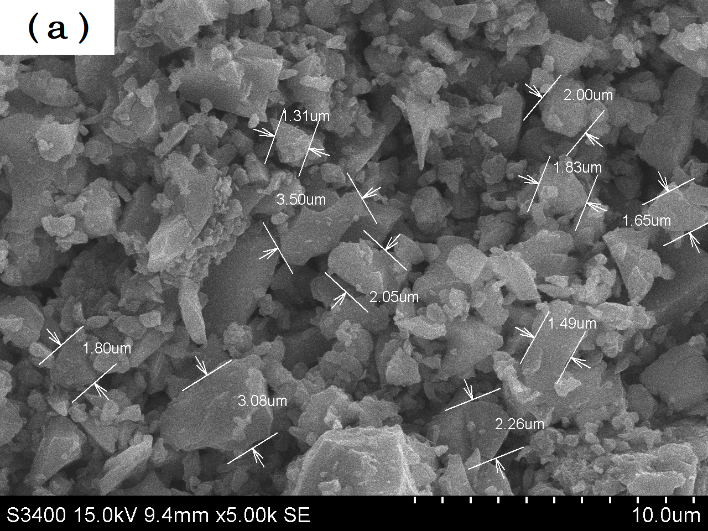

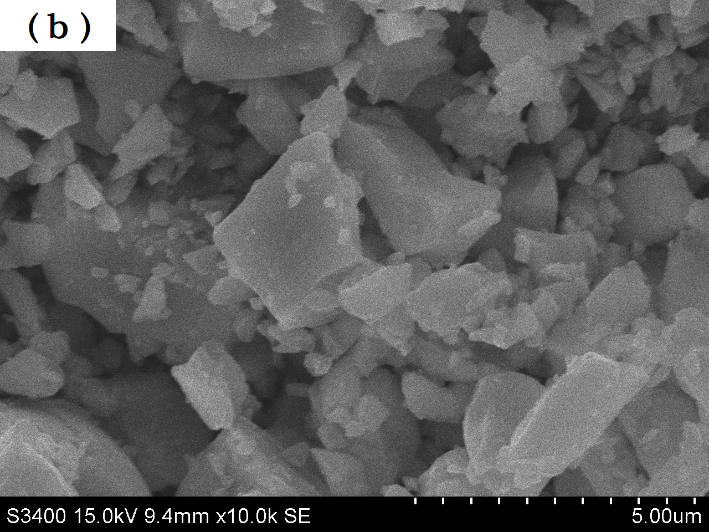

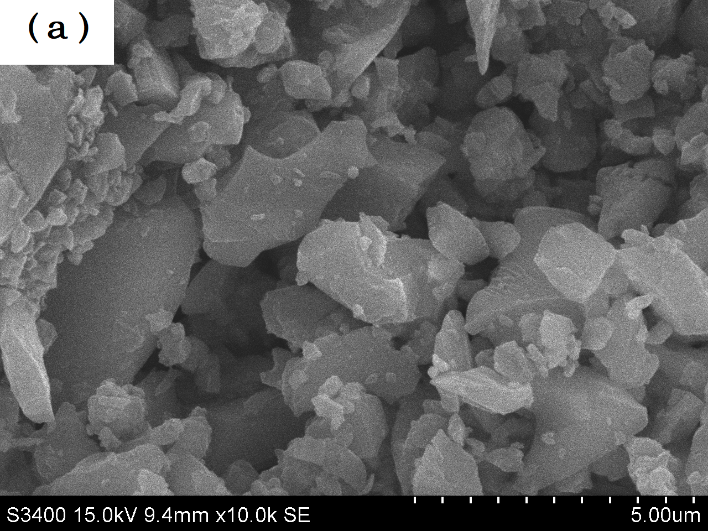

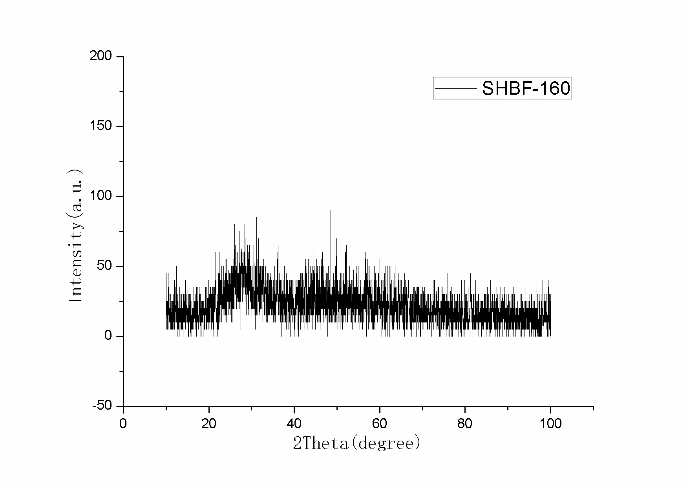

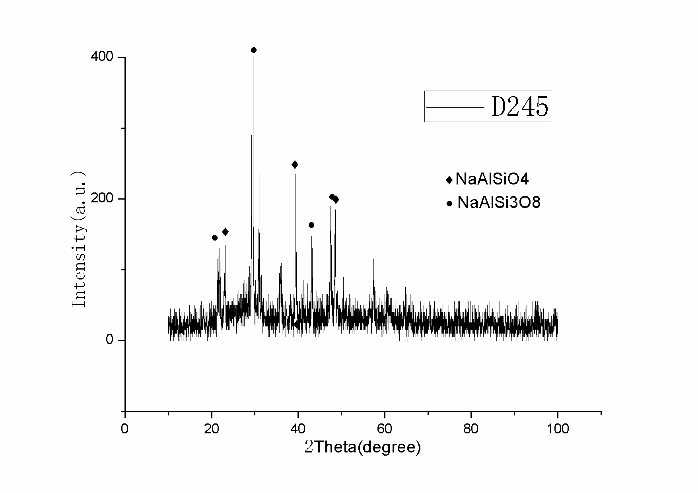

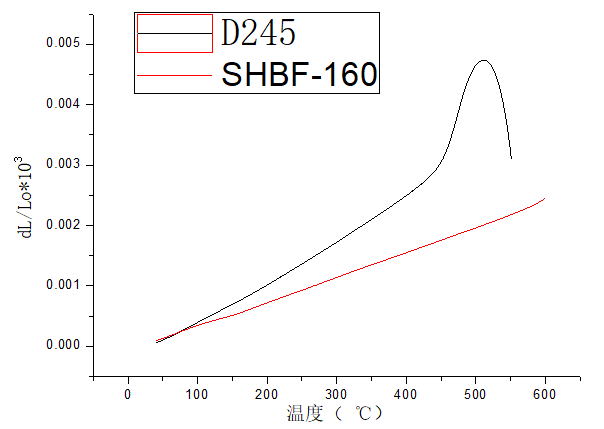

通过运用扫面电子显微镜、X射线衍射仪、X射线荧光分析仪、热膨胀仪和阿基米德排水法等测试方法对玻璃粉原料及其玻璃制品进行性能表征,发现无铅低熔点玻璃粉D245和铅系低熔点玻璃粉SHBF-160的粒径分布处于1μm~5μm,所以二者可以采用相同的玻璃浆制备工艺。由两种低熔点玻璃的热膨胀曲线图,得到玻璃D245和SHBF-160的热膨胀系数分别为6.1218×10-6/℃、4.2281×10-6/℃,与硅片的热膨胀系数4.69×10-6/℃相适配,表明这两种玻璃粉适用于硅片封装。

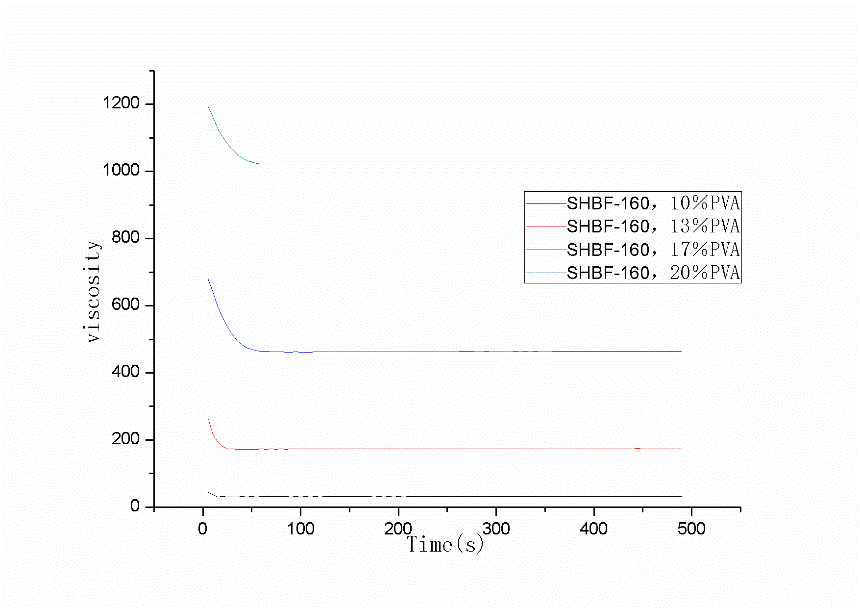

通过粘度计和扫描电子显微镜对玻璃浆的粘度及玻璃芯片共烧结合性进行测试,经过调配的玻璃浆,涂覆在硅片上后,在700℃、800℃和900℃进行共烧,发现最佳的烧结温度是800℃。在50和100次冷热循环测试后,硅片与涂层的界面组织结构未发生明显变化,涂层与硅片结合较好。证明玻璃涂层封装工艺在半导体器件封装上的应用应当是可行的。

关键词: 低熔点玻璃粉;涂覆;共烧;冷热循环

Abstract

The semiconductor industry is of great strategic significance to economic development, packaging industry has become an important part of China's integrated circuits. The technological level of integrated circuit chips and its packaging, LDE packaging, discrete device packaging, printed circuit boards and the kinds has been continuously improved. As a result, the variety of products has been expanding. At present, most of the packaging processes adopt the epoxy / silica gel mixture coated on the substrate On the package, due to the epoxy / silicone and other organic polymers, heat resistance and anti-aging properties of poor, making it difficult to work in the thermal cycling environment semiconductor chip package. In order to improve the stability and reliability of the work of semiconductor devices, this paper presents a method of combining glass paste coating and co-firing technology to prepare packaged glass and apply it in single crystal silicon package. In order to analyze the application performance of this encapsulation glass in semiconductor chip devices, this paper studied the properties of glass powder, the preparation of glass paste, the glass coating and the stability of hot and cold cycles. Specific research includes:

Through the use of scanning electron microscopy, X-ray diffraction, X-ray fluorescence analyzer, dilatometer and Archimedes Drainage and other test methods for the performance of glass powder raw materials and glass products were characterized and found that lead-free low melting point glass powder D245 And lead-based low-melting point glass powder SHBF-160 particle size distribution in the 1μm~5μm, so the two can use the same glass preparation process. The thermal expansion coefficients of glass D245 and SHBF-160 were 6.1218×10-6/℃ and 4.2281×10-6/℃, respectively, and the single crystal silicon slice of the thermal expansion coefficient of 4.69×10-6/℃ match, indicating that these two glass powder are suitable for the wafer encapsulation.

The viscosities of the glass pastes and the co-firing of the glass chips were tested with a viscometer and a scanning electron microscope. The prepared glass pastes were coated on silicon wafers and co-fired at 700°C, 800°C and 900°C, and found that The best sintering temperature is 800℃. After 50 and 100 cycles of thermal and thermal cycling, the interface structure between the silicon wafer and the coating did not change significantly, and the coating was better bonded to the silicon wafer. It should be feasible to demonstrate the application of the glass coating process to semiconductor device packages.

Key Words: Low melting point glass powder;coating; co-sintering; hot and cold cycling

目 录

第1章 绪论 1

1.1 封装概述 1

1.2 低熔点玻璃概述 2

1.2.1 低熔点玻璃的分类 2

1.2.2 低熔点玻璃的性能要求 3

1.2.3 低熔点玻璃的应用 3

1.2.4 低熔点玻璃的研究进展 4

1.2.5 低熔点玻璃的发展趋势 4

1.3 低熔点玻璃粉概述 5

1.3.1 低熔点玻璃粉的分类 5

1.3.2 低熔点玻璃粉的理化性能 5

1.3.3 低熔点玻璃粉的应用 6

1.3.4 低熔点玻璃粉的涂层封装 6

1.4 本课题的研究内容和目的 6

第2章 实验与测试 8

2.1 实验原料 8

2.2 实验所需仪器 8

2.3 低熔点玻璃的制备 9

2.4 玻璃涂层的制备 9

2.5 共烧硅片涂层的冷热循环实验 10

2.6性能表征及测试方法 10

第3章 实验结果与讨论分析 12

3.1 低熔点玻璃粉的粒径、微观形貌及元素组成 12

3.1.1 低熔点玻璃粉的粒径和微观形貌 12

3.1.2 低熔点玻璃粉的元素组成 13

3.2 低熔点玻璃块体的性能表征 14

3.2.1 低熔点玻璃块体的密度 14

3.2.2 低熔点玻璃块体的XRD 14

3.2.3 低熔点玻璃块体的热膨胀系数 14

3.3 玻璃浆的粘度 15

3.4 冷热循环后共烧硅片涂层的界面形貌 16

第4章 结论 18

参考文献 20

致谢 22

第1章 绪论

玻璃是一种优良的无机非材料,它应用范围极广,几乎我们身边任何一处都可以找到它的踪影。而玻璃与封接之间的联系也很紧密,早在1815年就有人进行了相关的实验探究。之后随着科技的发展与时代的进步,封接技术对于人们的生活有着越来越重要的作用。近年来,电子产品的民用化越来越普及,封接技术对于提高电子产品的性能也起着至关重要的作用。

低熔点封接玻璃是指将陶瓷、金属、玻璃及复合材料等相互间连接并密封的中间层玻璃,其熔化温度显著低于一般玻璃的封接玻璃[1]。随着科学技术的进步,尤其是电子 技术、汽车工业、航天航空工业、能源工业、工业测试等领域的迅猛发展,封装业对于封接制品的要求也越来越标准 [2,3]。

技术、汽车工业、航天航空工业、能源工业、工业测试等领域的迅猛发展,封装业对于封接制品的要求也越来越标准 [2,3]。

封接材料类型庞杂,从化学成分上大致可以分为无机材料、金属材料和有机材料三类。其中,有机材料指的是环氧树脂等有机高分子材料;无机材料主要是指玻璃、搪瓷等;金属材料主要包括Pb-Sn焊锡等焊料。玻璃类材料作为封接材料的一种,由于其相比有机高分子材料、金属材料具备更优异的性能[4],因而可应用于激光红外技术、汽车工业、航天航空工业、能源工业、工业测试等领域[5]。所以将玻璃用作封接材料具有很宽阔的前景。

1.1 封装概述

在集成电路(IC)中,广义的封装是指将半导体和电子元器件所具有的电子的、物理的性能,转变为适用于设置或系统的形式,并使之为人类社会造福的科学技术。狭义的封装(Packaging,PKG)是指半导体裸芯片与集成电路布线板实现微互连后,将其密封在塑料、玻璃、金属或陶瓷外壳中,以保证半导体集成电路芯片在各种极端条件下正常工作。

对于集成电路与相关的电子产品来说,封装可以确保电路的气密性,对电路加以保护,使得电子产品的正常工作环境能得以保障。所以对于电子行业而言,封装是起着至关重要的作用。

半导体封装与测试业是中国半导体产业的重要组成部分,从某种程度上讲,我国半导体产业是从封装业开始发展的。而且近年来,我国政府在逐渐大力推动半导体产业的发展,因此,半导体产业一直保持着迅猛发展的趋势。目前,全球知名的半导体公司,对中国市场的前景都持乐观态度,争先恐后地开始将封装测试产业向中国转移[2]。

从半导体技术的发展趋势来看,封装业未来发展的潜力十分巨大,IC封装技术将适应电子行业发展的需求,日益向小型化、便携化、高效率、多功能化、多形式、系统化、集成化发展[6,7,8]。

1.2 低熔点玻璃概述

一般来说,我们将软化点低于600℃的玻璃称为低熔点玻璃[9]。是一种能将相同材料或不同材料进行连接并密封的特种玻璃,可对金属、陶瓷以及玻璃等材料进行封接[10,11]。低熔点玻璃是电子行业中不可缺少的封接材料之一,主要起封接、粘接、绝缘等作用[12,13,14]。

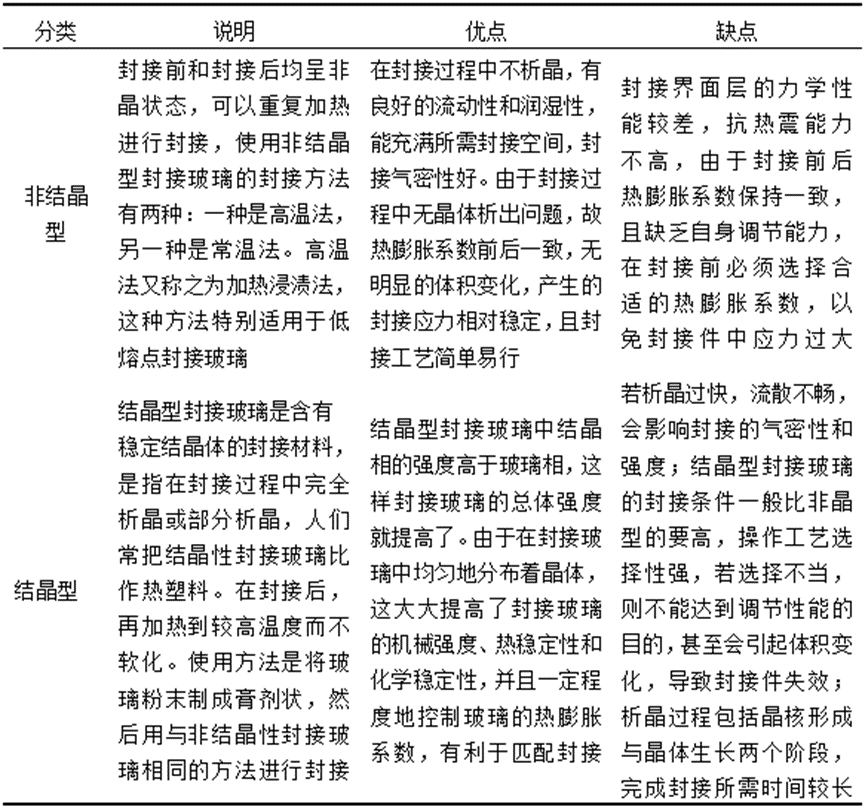

1.2.1 低熔点玻璃的分类

表1.1 低熔点玻璃的分类(按结晶性能)

低熔点玻璃之所以相对于一般玻璃更低的熔点,是由于其成分含有某些重金属元素离子、含有18个或者更多电子的最外电子层的离子,还有易变性的大离子以及带小电荷的阳离子。这些离子要么是离子极化率很高,而离子极化率越高,物质的熔化温度也就越低;要么是阴离子对氧离子的屏蔽程度很高造成的玻璃熔点偏低[1]。因此,低熔点玻璃的分类也可以以这些降低玻璃软化温度的元素或者对应的氧化物名称为依据来进行分类。

按照元素组成,低熔点玻璃可分为三类:第一类为传统的氧化物玻璃;第二类为非氧化物玻璃(如硫系玻璃或者含氟的玻璃);第三类为前两种的混合玻璃(如氧硫系玻璃)。

低熔点玻璃还可按照是否有晶相析出分为两大类:一类为非结晶型封接玻璃,非结晶型封接玻璃由于不析出晶相故可以反复使用;另一类为结晶型封接玻璃。非结晶型封接玻璃可以重复加热到一定温度进行封接。结晶型封接玻璃在玻璃液固化时,析出晶相[15,16,17]。详细分类见表1.1中。

1.2.2 低熔点玻璃的性能要求

随着近代科学技术的进展,玻璃的封接行业对封接制品的气密性和可靠性的要求也越来越高;而低熔点玻璃为了满足被封接基体的性能以及工艺等方面的要求,对低熔点玻璃来说也有很多要求。一般来说,低熔点玻璃的性能应符合以下要求[10,18]:

(1)玻璃的软化温度低,封接温度必须比被封接件所能承受的温度低。如果封接温度过高,可能会破坏被封接电子元器件,使得元器件质量受损。

(2)封接玻璃的热膨胀系数应与被封接基体的热膨胀系数相匹配,两者热膨胀系数的差值应控制在10%范围以内。若相差太大,当被封接电子元器件的工作环境温度比较恶劣时,会因热膨胀产生的体积变化不同而发生弯曲或翘起,从而导致封接件的失败。

(3)当封接玻璃处于熔融态时,必须对被封接件的表面具有良好的润湿性。润湿性是表征物质间的结合情况的重要指标,如果润湿性不够好,那么封接玻璃可能与基体结合不够紧密,也就达不到气密性的要求。

(4)玻璃处于封接温度时必须具有一定的流动性。在封接时,封接玻璃要在基体上进行一定程度的铺展,所以要有一定的流动性。但流动性应适中,不可过大,也不可过小,否则会对被封接元器件产生不良的影响。

(5)封接玻璃应具备较好的稳定性。封接玻璃与被封接件之间不可发生剧烈的化学反应,也不能产生气体或析出其它物质,否则会影响被封接元器件的产品性能。

(6)与电子元器件封接时要有较好的电绝缘性能。大多数低熔点封接玻璃是应用于电子元器件产品,一般要有较好的电绝缘性能,这是根据使用要求来设计的。

(7)封接后要有较好的抗热震性能。以至于器件能经受住外力冲击和热冲击,且气密性不受到损伤。

1.2.3 低熔点玻璃的应用

低熔点玻璃的应用[19]范围很宽广,由于其优异的性能,民用和军用方面都有所涉及。具体来说,它主要具有以下三个方面的应用:

1)纯粹的封接材料,用于陶瓷、金属和玻璃等材料之间的相互封接;2)用作封装材料,如管壳封装、涂层封装、钝化膜层等;3)添加材料,可作为电子材料的填充剂以改善和提高电子元器件的性能[20]。

1.2.4 低熔点玻璃的研究进展

近年来,随着人们对环境的日益关注,无铅的绿色低熔点封接玻璃已经逐渐成为研究的主流方向[21],国外的学者们在这方面研究颇多。如:Takashi Naito[22]等人对半导体V2O5-P2O5-TeO2玻璃体系中的基本组成和添加剂进行了优化,开发出适用于低于400℃的低温密封的无铅低熔点玻璃。Ilgu Kim[23]等人研究了Bi2O3取代ZnO对磷酸铋锌系低熔点玻璃的结构和热湿性能的影响。Jason Kleiner[24]通过柔性版印刷方法使用在低熔点玻璃料膜上层叠的银纳米油墨,将之印刷到氧化铟锡(ITO)涂覆的玻璃基板上,制备一种印刷电路,该电路是由导电电路的光导干燥/烧结所产生的。Bingham P[25]等人探究Al2O3、SiO2、B2O3 等氧化物的引入对铁磷酸盐系低熔点封接玻璃的热稳定性、玻璃热膨胀系数及耐水性的影响。Shih P Y[26]探究了饵掺杂对磷酸盐系低熔点玻璃的结构、热膨胀系数及化学稳定性的影响。

而国内,在低熔点封接玻璃方面马英仁先生有着相当系统的论述[11,12,18],对封接玻璃的分类、要求及工艺等方面都作了详细的阐述。还有武汉理工大学的顾期斌[27]等人制备了以Bi2O3-SiO2-ZnO-B2O3体系为基体,外加TiO2氧化物的封接玻璃,研究了TiO2掺杂对玻璃的光学特性、热膨胀系数、玻璃转变温度、软化点温度、密度的影响。东华大学的陈培[28]选择P2O 5-B2O3-ZnO-SnO(PBZS)低熔玻璃体系,利用Raman光谱、差热分析(DTA)和热膨胀仪等研究玻璃中SnO/ZnO比对玻璃结构和性能的影响,分析了该体系玻璃特征温度、热膨胀系数、体积电阻率及其变化规律。中南大学的苏柳梅[29]等人以 P2O5-ZnO-B2O3体系为基础玻璃,研究了氧化物添加剂对玻璃性能变化的影响。南昌大学的郭锐[30]等则首次通过传统熔融冷却法制备了CaO-ZnO-B2O3低熔点玻璃,研究了B2O3的含量对CaO-ZnO-B2O3玻璃基本性能的影响关系。张志旭[31]等人采用高温熔融水淬的方法,制备了无铅低熔点耐酸玻璃粉,研究了化学组分及其含量对无铅玻璃耐酸性的影响。

1.2.5 低熔点玻璃的发展趋势

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: