激光陶瓷材料外文翻译资料

2022-10-23 10:27:40

英语原文共 20 页,剩余内容已隐藏,支付完成后下载完整资料

激光陶瓷材料

摘要:自从1964年第一个示范激光陶瓷材料的出现以来,激光陶瓷材料走过了很长的一段路。在粉末合成和烧结工艺的改进以及新型先进的思想取得了显著的成绩。这些成就包括在1995年YAG激光陶瓷的首次发现,2002年输出功率打破了1千瓦极限,并且后来在2009年又成功取得了举世瞩目的证明,证明从YAG激光陶瓷系统中能产生多于100千瓦的输出功率。其他发展包括高掺杂的微芯片激光器,超短脉冲激光器,一些如倍半氧化物,氟化物陶瓷激光器,在2至3mu;m区域的硒化陶瓷激光器的新兴材料,有更好的散热性能的复合激光陶瓷和由多晶陶瓷衍生的单晶激光器。本篇论文突出了这方面的一些显著成就。

关键词:陶瓷;激光材料;100KW;微片激光器;超短脉冲;复合陶瓷;非氧化物陶瓷

1.介绍

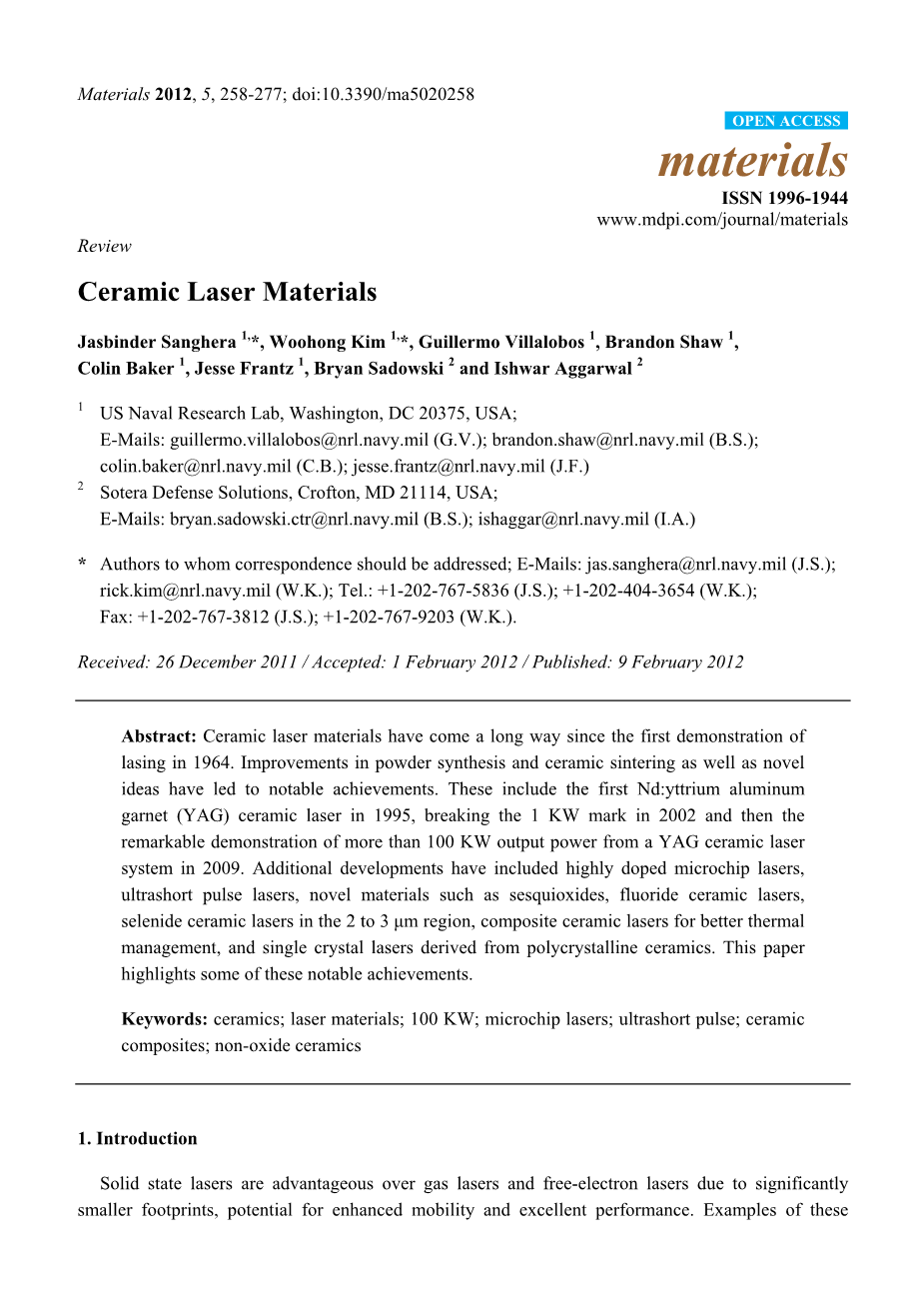

固态激光器比气态激光器和自由电子激光器更优越,是因为有重要的背景,潜在地增强流动性和卓越的性能。这些的例子包括基于稀土掺杂晶体的板,棒,盘形状的激光器。稀土掺杂YAG是目前最广泛用于高功率激光器研究和使用的。一个例子就是Nd3 :YAG激光器是基于单晶的YAG掺杂了Nd3 离子。最近,Nd 3 :YAG陶瓷已经被使用和证明可以分别在1.06微米产生67千瓦[1]和gt;100千瓦[2]的输出功率。然而,由于其相对低的热导性和比较高的热膨胀性,YAG不是最好的高功率激光操作系统中的主体材料。如Sc2O3,Y2O3,和Lu2O3这些倍半氧化物是做为高功率激光应用的非常有前途的材料,主要是因为它们的高的导热性和这些材料里三价稀土离子有良好的发射和吸收截面[3,4](图1)。其中,Lu2O3做为最好的主体材料脱颖而出,特别适用于Yb高浓度掺杂。由于镥和镱离子具有非常相似的离子半径和结合力,因为减少了声子散射,镱离子可以很容易地在掺杂取代镥离子时没有受到整体的导热性的影响。这成为了高浓度掺杂激光器的一种候选材料,如薄盘或微芯片激光器。Soules[5]已经确定一个令人震惊的优点,R T,其中的热冲击图:R T = (1 minus; nu;) kappa; K 1c /alpha;E (1)

其中nu;是泊松比,kappa;是热传导率,K1c为断裂韧性,alpha;是扩展系数,E是杨氏模量。Soules[5]强调应该采用断裂韧性而不是在观察到的强度值中消除最大的变化。相比YAG,表格1根据现有倍半氧化物数据和突出的优越性能总结出R T的估计值。

图1.晶体随掺杂浓度的导热系数

由于高功率将不可避免地引起热梯度导致热感应光束扭曲和热双折射,对高功率激光器来说,应该选择那种具有低的热膨胀系数和受温度影响很小的折射率的材料,该OPL品质因数不会依赖于温度的变化。表2表明,不同于热机械能性能,氟化物和激光玻璃在这方面是最好的,事实上它们OPL对于温度来说是具有负依赖性的。在非常高的辐射强度下折射率的非线性指数n2,也能通过系统光束失真导致OPL的异变[10]。不幸的是,那些有良好的热机械性能的立方倍半氧化物的折射率有相对高的非线性指数。

2.陶瓷的制备方法

虽然倍半氧化物和YAG具有优异的性能,这些使用传统的高温熔融的晶体很难实现大尺寸和使用传统的高温熔融的高浓度掺杂。这归于一些问题的结合,包括组成变化,坩埚的相互影响的作用,相变,稀土的不易溶性。所有的那些局限的尺寸,复杂性和产量。幸运的是,该陶瓷化过程的制造是一个低温路线。透明多晶体陶瓷(图2),在这个过程中,粉末大约在其熔点的60%的时候被转换为完全致密的,透明的多晶体陶瓷材料。从而避免了与传统的晶体生长相关联的高温问题。多晶陶瓷材料看起来像单晶,但是是由从几微米到几百微米的颗粒(由条件决定)组成的,颗粒边缘是分散的。如果颗粒和颗粒边缘是干净的,游离在毛孔和杂质之中,这样陶瓷可以具有透明度。这个过程可以实现更高浓度的稀土掺杂,均匀性,可扩展性。也可以使材料更强硬。因此,多晶陶瓷可以克服传统的限制。

图2. 将粉末制成透明陶瓷的陶瓷化过程

图3表示了两个主要的粉末制作透明激光陶瓷材料的方法,即过程A和过程B,A依靠热压粉末,通常在压强5kpa和高温下的石墨炉内。该产品通常在百分之九十到九十九致密,然后进一步用HIP用相似的温度来达到全额密度和透明度,但是用高达3000磅的氩气压力来摧毁残余的气孔。另一种选择是过程B,利用冷加工技术诸如冷静压(或者滑移浇铸,带浇铸,挤出等),通常以另外的粘合剂和表面活性剂来制作生坯。生坯的密度在典型的40%-60%之间。此后,根据HIP得到充分的致密度和透明度,将样品在空气中加热然后在高温下真空烧结(有时在氢气的氛围下进行),这样的样品可以得到90%到99%的密度。在步骤A或B的热压或真空烧结步骤里提供充分的密度和透明度理论是可能的,个别的,但这种情况很少。大多数组在文献中使用过程B,而我们使用过程A制造Yb:Lu2O3透明激光陶瓷。

起始粉末的质量对于制备透明陶瓷是非常重要的。举个例子,图四显示了粉末制作的透明陶瓷的传播光谱和由高浓度的粉末和Yb掺杂共沉淀得到的透明陶瓷(1微米的纽带跟Yb掺杂剂相关联)。杂质含量在表三中显示,其中突出的是共沉淀的粉末,并且其制作的陶瓷与纯粉末相比也具有非常低的杂质含量。

图三 陶瓷的实用制造

图4.来自我们由10%Yb:Lu2O3和工业粉末共沉淀法制造的光学抛光陶瓷的透射图

表3.在ppm-质量,用发光放电质谱光谱法(EAG实验室,北比尔里卡,MA,USA)的最好的工业粉末的一些杂质列表,分别是NRL(海军研究实验室)共沉淀的粉末和一个由NRL共沉淀粉末制作的透明陶瓷。只有含量大于1ppm-重量的杂质被反映出来了。

表3.在ppm-质量,用发光放电质谱光谱法(EAG实验室,北比尔里卡,MA,USA)的最好的工业粉末的一些杂质列表

3.性能

陶瓷材料由于单晶的晶粒和晶界不同而明显不同,这对于确定它们对一些特殊性能的影响是重要的。最重要三个特性是光学散射、机械强度和激光损伤阈值。我们可以看到,当陶瓷足够好时,这些性能可以媲美单晶。夸尔斯测量了高品质的Nd:YAG陶瓷的散射损耗并证明了他的光散射实际上比单晶测得的要低(图5)。他把这归因于粉末中稀土离子的高均匀性在陶瓷中得以保持。最近,Feldman等人注意到陶瓷YAG的强度约比单晶YAG高1.4倍。如表4所示,其他人也观测到了相似的结果,这个现象可以归因于陶瓷断裂韧性的增加。

表四.陶瓷和单晶的强度比较

对于陶瓷,众所周知,由霍尔-佩奇方程可以得知,该强度与其晶粒的尺寸是负相关的;强度alpha;1/{粒径}1/2。因此,减小晶粒尺寸将进一步增加其强度。另外,从晶界消除杂质和气孔将提高强度和光学性能。

Ueda等人[17]都表明了对于单晶,由稀土离子掺杂和没有稀土离子掺杂的YAG陶瓷的激光损伤阈值都是有可比性的(图6)。所以这表明,如果正确的制造,陶瓷能够具有优越的光学和机械性能。

图6.掺杂稀土和不掺杂稀土的YAG陶瓷的激光损伤阈值与单晶YAG相比(改编自Ueda等人[17])

4.陶瓷激光材料的发展历史

陶瓷YAG的物理和光学性能的改善,使之与单晶YAG相比,即使不能说更好,也更具有了可比性。早期的陶瓷激光器质量低劣,并且也不一定是由YAG而衍生的。以下内容将重点讨论一些在陶瓷激光器的发展及论证过程中的一些关键性的里程碑。

4.1.1964——第一代陶瓷激光器

Hatch et al. (18) 首先论证了用陶瓷材料来制作激光器,在此情况下:Dy2 :CaF2。这种陶瓷是通过真空熔炼三氟化物,再将产品碾磨成150mu;mu;m粒径的粉末状,再在真空的条件下将其进行热压,最后再使用0.25 MeV的X射线将产品缩减到Dy2+。陶瓷产品中含有相对较大的150mu;m的颗粒,这意味着没有晶粒增长,并且在液氮温度下以阈值为24.6J激射闪光灯。CaO 散射中心被确定在晶粒边界,这有助于在可见光区有2%散射损耗,并且因此限制了激光性能。

4.2.1973——第一代氧化物陶瓷激光器

又花了9年时间来第二次论证使用陶瓷材料制作激光器的可行性[19]。这是基于1% 的Nd2O3掺杂Yttralox(10% ThO2-89% Y2O3),其中ThO2是用来控制晶粒生长的。Greskovich 和 Chernoch [19] 采用草酸盐共沉淀法来合成亚微米粉体(le;0.1 mu;m),继而在2170°C下的氢气中烧结粉末。该陶瓷有较大的晶粒尺寸(130 mu;m) 以及5 到 7 cm-1的高散射损失,而这主要归因于指数的不均匀性。这种指数的不均匀性主要是因为孔隙体积相对较低(1 ppm)并且气孔只有1mu;M。尽管如此,泵浦陶瓷的闪光灯照射有~ 0.1%的斜度效率。

4.3.1995首个YAG激光陶瓷

Ikesue et al.[20]是第一个证明YAG陶瓷掺杂有1.1%原子钕激光。他们将纯净的亚微米氧化物粉末合成(Y2O3-60纳米,Al2O3-400纳米,纳米Nd2O3-500)与lt;100ppm的-WT杂质含量,并通过真空烧结对致密化动态学进行全面分析。他们从而提出若干建议。实例包括使用320 ppm的二氧化硅烧结助剂的,具有高纯度的氧化铝球球磨,喷雾干燥该粉末,并在1,700℃下烧结,以获得充分的致密化和起始氧化物,再经由中间的Y4Al2O9和YAlO3阶段,进入YAG阶段(Y3Al5O12)

他们还建议快速淬火,以防止杂质在晶界隔离。该过程通常被称为“反应烧结”,因为他们先从个别氧化物开始,在烧结过程中转化为YAG。陶瓷颗粒尺寸为50微米,具有孔隙小于5微米的直径,总孔体积约为200ppm,测散量损失为的0.9%/厘米。使用二极管泵浦在808纳米处,同时在1.06微米与28%的斜率效率下,观察的CW(连续波)激光(图7)。效率类似于其单晶样品得到的值。陶瓷也具有与其非常相似的物理性,机械和光学性能的单晶样品。

4.4.2001--使用共沉淀法制得的Nd:YAG激光陶瓷

J. Lu et al. [21] 二极管泵浦1%:YAG陶瓷和展示在1064纳米处用72瓦的输出功率和24.8%斜率效率激射。使用亚微米Nd1%,得到这样的结果:即由神岛化学工业经由共沉淀过程,随后通过煅烧,球磨,粉浆浇铸和真空烧结合成YAG粉末。其陶瓷有一个小晶粒尺寸为1纳米的晶界中,只有1 ppm的孔体积和双折射类似于单晶。

4.5.2002——突破1千瓦输出功率的大关

2002年,一支由Ueda 领导的,与东芝和神岛(大阪,日本)合作的团队取得了里程碑式的突破。他们通过利用一个Nd:YAG的陶瓷取得了1.46千瓦的输出功率[22]。斜率效率为42%,并且略低于所得的49%单晶体(图表8)。该杆的直径8毫米,长203毫米。杆的高质量是由于在粉末合成和烧结技术方面的改进。

图表8:首个突破1千瓦输出电率的Nd:YAG激光器的结果(摘自 [22])。

4.6. 微片激光器

J. Dong et al. [23]重点研究了掺镱YAG陶瓷。例如,他们证明了一种毫米厚的斜率效率为52%的YAG陶瓷,这其中掺杂着20%的掺镱原子。重掺杂的Yb:YAG陶瓷比具有相同的Yb3 离子激射物质的单晶体更适合于薄盘激光。他们在此基础上作了提高,并且证明了高达61%的效率。在另一个例子当中,他们验证了性能的减少,同时实现了YB含量的增加,尽管10%掺杂的样品有效率为85%(图表9)。

图表9:重掺杂的Yb:YAG陶瓷激光器(摘自[23])。

4.7. 超短脉冲激光器

Ikesue et al. [24] 利用Nd:YSAG(yttrium scandium aluminum garnet) 一个脉冲宽度为10 ps的陶瓷演示了最早的锁模激光器之一。该斜度效率为44.4%,配有610兆瓦的输出功率。最近,Tokurakawa et al. [25]使用一个大约掺杂1.8 at% Yb的Yb:Sc2O3的陶瓷演示了68飞秒脉冲和540兆瓦的平均功率输出。他们通过将两种陶瓷激光材料结合在一起的方式继续演示出更短的53飞秒脉冲(图表10)。在这种情况下,一个含有2.5 at% Yb,厚度只有1.5mm的Yb:Y2O3陶瓷被放置在Yb:Sc2O3陶瓷后面。非线性增益和光谱展宽(图表10a)导致了一个脉冲宽度为53 fs(图表10b),并伴有~1 W的平均输出功率。

4.8. 基于非氧化物的陶瓷激光器

氟陶瓷激光器已被证明基于活性中心和稀土离子掺杂的研究[26,27]。Basiev et al. [26] 通过在600°C条件下进行热压将LiF晶体转换成亚微米级晶粒陶瓷。21MeV电子伏的后续辐照产生

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[152697],资料为PDF文档或Word文档,PDF文档可免费转换为Word