铝合金电池箱体铸件的制备技术研究毕业论文

2020-02-19 15:39:49

摘 要

电动汽车以其节能环保的优点得到了快速发展,但由于车载动力电池的能量密度尚不够理想,电动客车必须具有较大型的电池箱以安装电池组提供能源保障。铝合金电池箱体力学性能好,散热能力强,符合汽车轻量化要求。但是,结构优化设计后的电动客车铝合金电池箱体铸件尺寸较大、壁厚不均,在利用低压铸造工艺制备成形时可能会出现局部缩孔缩松等缺陷。本课题根据某公司要求,对某型铝合金电池箱体铸件的低压铸造工艺主要技术进行了研究,并形成了成套的较佳的制备工艺方案,为设计制备薄壁型铝合金箱体奠定了良好的基础。论文主要工作包括:首先,在广泛查阅资料,分析调研的基础上,进行了材质选择和熔炼工艺的确定,合理的浇注方案的确定,以及选择合适的铸造工艺参数。然后,应用Pro/E进行了电池箱体铸件的进行了三维建模,并运用AnyCasting铸件凝固模拟分析软件,研究了初步设计的薄壁型铝合金箱体铸造工艺方案,通过进行凝固仿真分析,得到了初步设计方案的温度场,充型、凝固过程及缩孔缩松缺陷、卷气状态。最后,通过改进设计工艺方案,优化了铸造工艺。从材料的熔炼到三维建模后,充型、凝固仿真模拟,为铝合金电池箱体铸件的低压铸造制造提供了重要的参考和指导。研究结果对于提高企业生产效率、降低生产成本、减少能源消耗,以及对社会发展、降低环境污染、安全生产和成本节约均具有重要意义。

关键词:电动车电池箱;铝合金箱体;低压铸造;凝固模拟;AnyCasting

Abstract

Electric vehicles have developed rapidly with the advantages of energy saving and environmental protection, but because the energy density of on-board power batteries is not ideal, electric buses must have larger battery boxes to install battery packs to provide energy security. Aluminum alloy battery box has good mechanical properties, strong heat dissipation ability and meets the requirements of automobile lightweight. However, due to the large size and uneven wall thickness of the aluminum alloy battery box castings of electric buses after structural optimization design, some defects such as local shrinkage cavity and porosity may occur when they are prepared by low-pressure casting process. According to the requirements of a certain company, the main technology of low-pressure casting process for a certain type of aluminum alloy battery box casting was studied, and a complete set of better preparation process scheme was formed, which laid a good foundation for the design and preparation of thin-wall aluminum alloy box. The main work of the thesis includes: firstly, on the basis of extensive access to data, analysis and research, the material selection and smelting process determination, the determination of reasonable pouring scheme, and the selection of appropriate casting process parameters. Then application Pro/E battery box body castings for 3 d modeling, and using AnyCasting casting solidification simulation analysis software, studied the preliminary design of thin wall casting solution type aluminum alloy enclosure, through the analysis of the solidification simulation, obtained the preliminary design scheme of temperature field, the filling and solidification process and gas porosity, volume shrinkage defects. Finally, the casting process was optimized by improving the design process. From the melting of materials to the three-dimensional modeling, the simulation of mold filling and solidification provides an important reference and guidance for the low-pressure casting of aluminum alloy battery box casting. The research results are of great significance for improving the production efficiency of enterprises, reducing production costs and energy consumption, as well as for social development, reducing environmental pollution, safe production and cost saving.

Key words: electric vehicle battery box; Aluminum alloy box body; Low pressure casting; Solidification simulation; AnyCasting

目录

摘要 1

Abstract 2

第1章 绪论 1

1.1 研究背景与意义 1

1.2铝合金电池箱的国内外现状与进展 2

1.3低压铸造技术的现状及进展 3

1.3.1 低压铸造技术的基本原理 3

1.3.2 低压铸造技术的现状 4

1.4 铸件凝固模拟技术概述 4

1.5 研究目的与主要内容 6

第2章 铝合金电池箱的低压铸造与铸造工艺设计 8

2.1 铝合金电池箱的技术要求及结构特点 8

2.2 箱体材料的材料选择及熔炼 9

2.2.1原材料选择 9

2.2.2材料熔炼 10

2.2.3变质处理 11

2.3 铝合金箱体的铸造工艺设计 11

第3章 铝合金箱体的AnyCasting的数值模拟 13

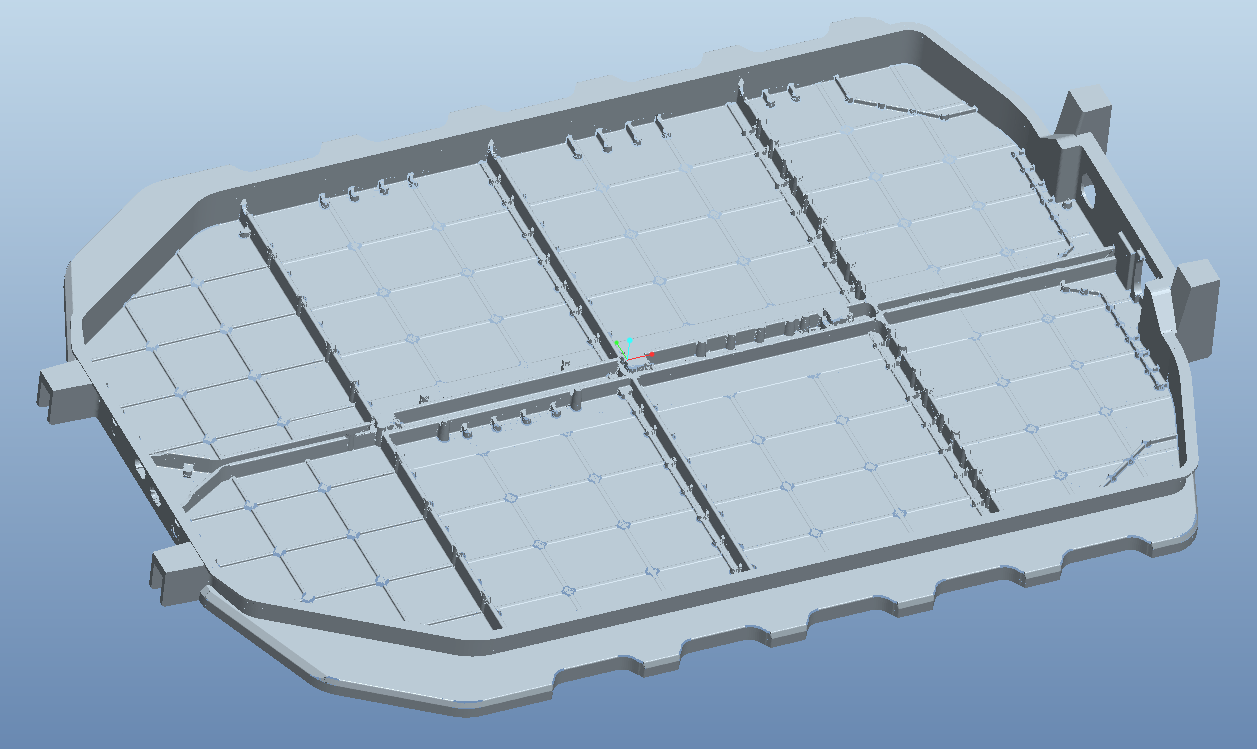

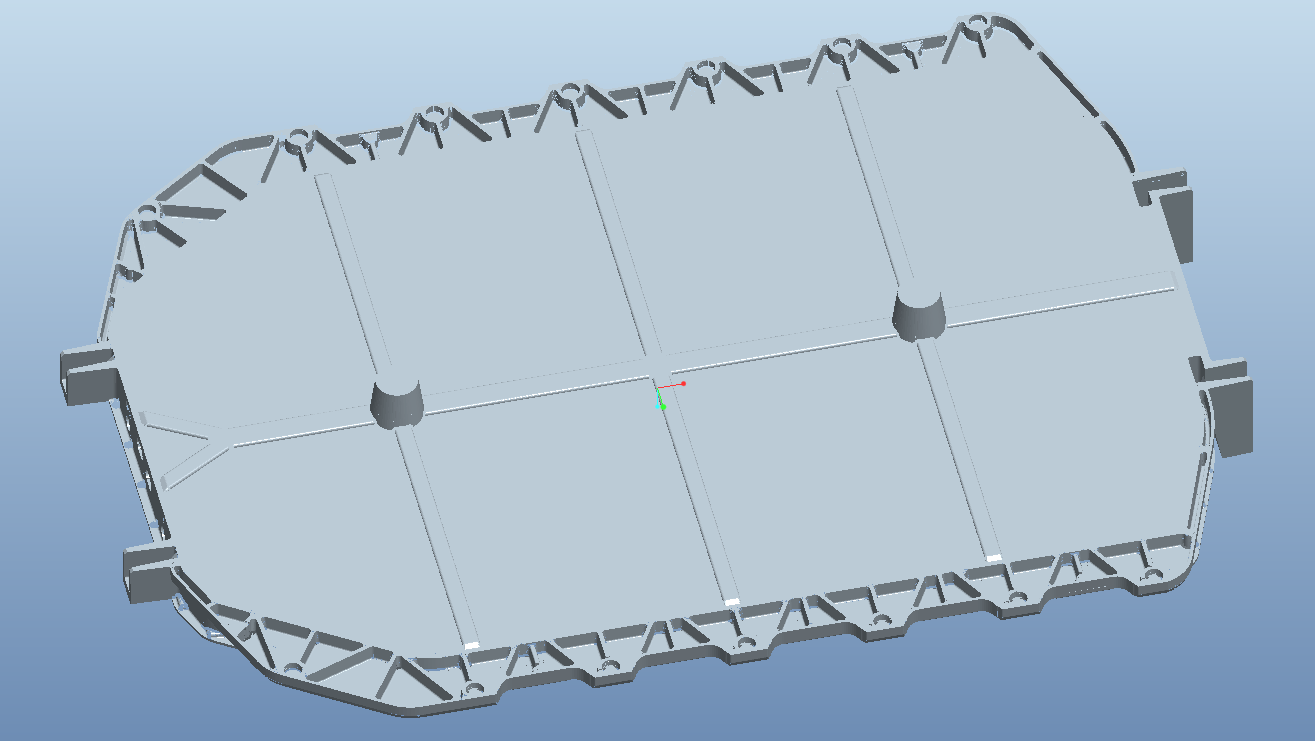

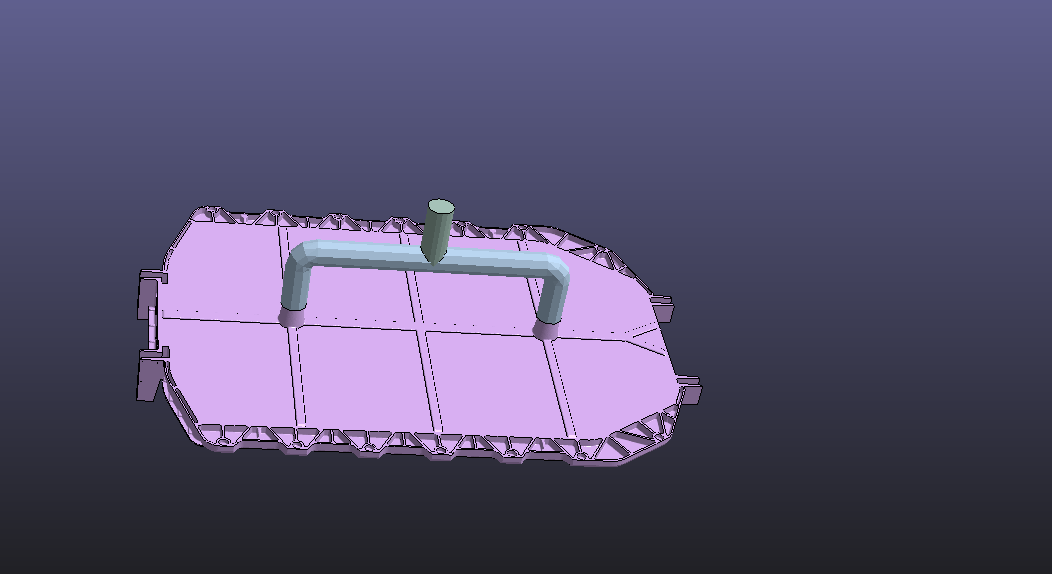

3.1 建立三维模型 13

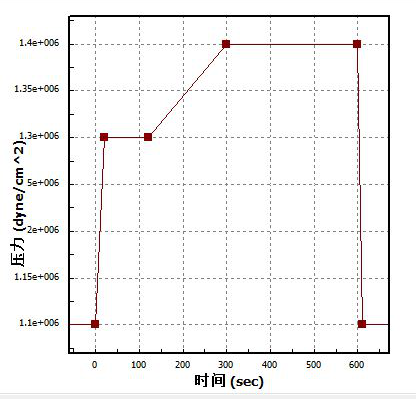

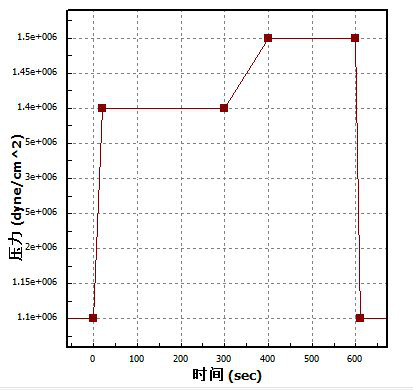

3.2 铸造工艺参数 13

3.3 模拟结果与分析 16

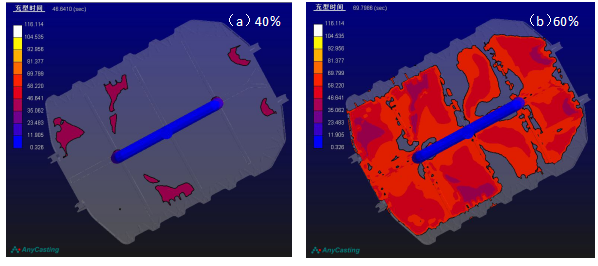

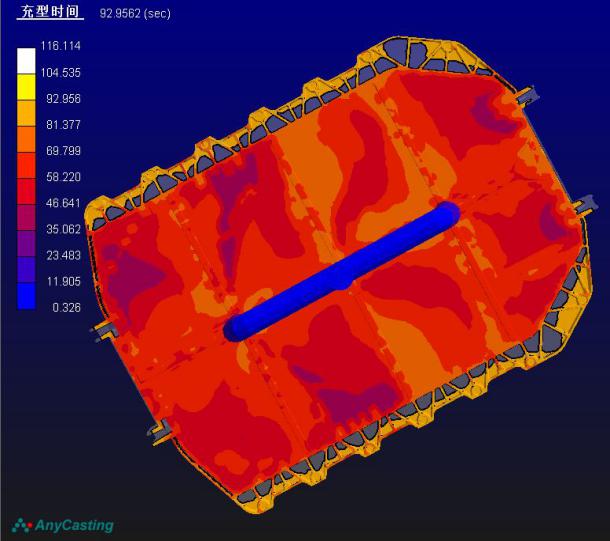

3.3.1 方案一模拟结果与分析 16

3.3.2 方案二模拟结果与分析 20

3.3.3 方案三模拟结果与分析 22

3.3.4 改进方案模拟结果与分析 26

3.3 模拟总结结果 29

3.4 经济性分析 30

第4章 结论 30

参考文献 31

致 谢 33

附 录 34

第1章 绪论

1.1 研究背景与意义

21世纪,全世界学者对于如何有效的利用能源和环境保护进行了深切的关注和广泛的研究[1],所以新能源的开发是各个发达国家与发展中国家实现节能减排的重要措施,均投入了大量的资源。新能源电动汽车的开发能够有效减低化学能源的使用,因此在新能源产业中,若能节能减排,必将引起全世界的青睐。新能源电动客车得到广大客户与政府的认可,所以新能源电动客车的发展方向已经十分明确:以美国为首的发达国家为了减少对石油能源的依赖,保证本国的战略能源的安全,必然会把以新能源作为动力的汽车的开发作为一项重要的能源替代措施,采取纯电驱动的汽车必将是未来人类节能降耗的主要战略方向[3]。譬如,亚洲发达国家日本,他们所制定的能源战略是,保证本国能源安全的前提下,提高自身新能源产业的竞争力,并明确了未来国家发展的目标,引导未来产业的发展。而欧洲为减少二氧化碳的排放量,节约本国的资源,将新能源汽车的研究作为达到减少排放的主要途径之一,同时我国对新能源汽车出台了补贴方案并配套了相应的政策。

作为新能源汽车的代表——纯电动客车,其核心关键部件就是动力电池,因此,动力电池的重要性无需多言,用于对新能源电池进行保护的电池箱体更是至关重要[3]。研究人员在设计电池箱壳体时,要尽量做到标准化,并在尽可能地降低电池箱体壁厚的前提下,保证电池箱体的结构强度,提高能量密度,达到电池壳箱体、接插件防护等级IP67。尽最大努力降低电池箱的种类,降低设计和产品制备时的单一重复的劳动,从而增加开发、采购、生产各个工序的效率,减少制备成本;生产中可以多开几套课题的模具,增加电池壳体的防护级别,以及安全可靠性,能够做到批量供货需要[4]。

电动汽车应为其具有节能、环保的优势,因而发展迅速。但是,目前的汽车配置的动力电池不够理想,原因是它的电池密度较低,因此电动客车必须具有较大型的电池箱以安装电池组提供能源保障。铝合金电池箱体力学性能好,散热能力强,符合汽车轻量化要求。由于电动客车铝合金电池箱体铸件其宽而扁平的几何形状,因此能够进行压铸。但是复杂的冷却通道,使普通的压铸变得难以适应,低压铸造成了首选方法。但是,结构优化设计后的电动客车铝合金电池箱体铸件尺寸较大、壁厚不均,在利用低压铸造工艺制备成形时可能会出现局部缩孔缩松[5]等缺陷[7]。薄壁的铝合金铸件,相较其他铸件而言,具有轻薄的优点,因而可以满足节能技术对减重降耗的需求,可广泛用于航空、船舶和汽车等领域。薄壁的铝合金铸件,能够满足电动汽车对其电池壳体的需要,即壁薄、致密度较高,故其铸造工艺方法的选择确定与设计显得十分重要[8]。

本课题根据某公司要求,应用AnyCasting分析软件[9],对某型铝合金电池箱体铸件的低压铸造工艺进行凝固仿真分析,优化工艺,并进行成套铸造生产技术研究[10],以为铝合金电池箱体铸件的低压铸造提供重要的参考和指导[11]。铸造模拟软件的应用有助于快速解决生产前阶段的技术问题,包括铸件设计、浇注系统设计、系统的消除技术错误,缩短生产前阶段的时间,技术人员的教育,生产成本的降低,资源的有效合理利用。

1.2铝合金电池箱的国内外现状与进展

(1)铝合金电池箱的特点与分类

纯电动汽车的重点部件是动力电池,整车的安全性都与电池箱体的安全系数有着重要的联系,必然对电池壳强度、抗震能力、散热效率、防护等级、导电率等基础的参数要求严格,总体要求为,选择电芯效率高,使电池的集成和分布合理,能够达到使用寿命的要求;一句IP67提高电芯电池壳的安全防护等级;提升电池箱壳体的能量密度;保障电芯电池箱体无起火、短路、爆炸等重大安全隐患事件。

电芯大小使用国内电池厂商贩卖的为主,考虑到电动汽车现有的可以使用的空余空间,设置的箱体尺寸为电动汽车通用的大小。设计电池壳体目的是:必须达到结构的强度的条件下最大限度地降低壳体成型后的壁厚,增加能量的密度;达到壳体、接插件防护等级IP67;电池壳体内电路线符合电路原理、安全可靠。达到安全碰撞要求:

1)假如在乘客舱的外部安装动力电池组时,带电部件如同动力电池、电池包、电池模块和电解液不得穿入乘客所在的舱内;

2)建议带电的电池组的部件不要安装在乘客舱内。如若必须,要确保乘客的安全;

3)固定好动力电池、电池模块和电解液,不可因为碰撞从固定位置脱落;

4)安装防撞梁在动力电池周围的空间,碰撞时不发生受力变形从而影响电池模块安全。

同时,要求达到电池壳体的防护等级。电池壳体的设计必须保证装配工人以及乘客的防护问题,若进水,电池箱壳体可以保护电路,不发生短路事故,防止在使用过程中烟尘被带进电池箱影响电池的正常工作。

此外,还需达到通风散热要求:以便持续运行的纯电动客车的电池放电所产生的大量的热能够散去;电动车充电时也有大量的热产生,因此,电池箱壳体需要散热良好,使电源系统使用更长时间:

1)要留有余量空间在壳体内电池模组间,确定电池工作时的电热可以通过通风及热膨胀时候的热胀冷缩效应不会影响到使用;

2)要对电池箱体内的电池温度进行实时监控,安装温度采集板和温度传感器;

3)使用热仿真分析计算散热所需风量,按照壳体体积匹配到合适的参数;

4)壳体内部通过加装散热翅片、内置的风扇等设备主导壳内的空气走向,保证电池散热条件充分。

1.3低压铸造技术的现状及进展

1.3.1 低压铸造技术的基本原理及特点

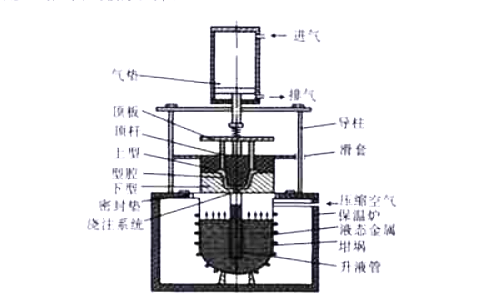

示意图1-1示出了低压铸造的基本原理。首先,在一定温度的金属液面施加压力,使金属液能够沿着升液管慢慢进入,充满型腔、冒口;随后通过增压、保压以保持熔体在铸型中的压力,直至合金铸件全部凝固;最后;卸掉压力,让升液管中没有凝固的液态金属自重回流。

图1-1低压铸造的基本原理示意图

低压铸造具有许多特点,譬如,在浇注时的压力和速度能够调节,以适应生产需要。主要体现在:(1)金属熔体由下至上充型,过程平稳;(2)产品的成品率高。铸件致密、无毛刺,力学、耐压防渗漏性能优良、非常利于生产大型薄壁件;(3)补缩冒口较少使用,节约金属,金属利用率达90%;(4)装置简便、易实施机械化、自动化。故低压铸造适于各种不同铸型,各种铸造合金及各种大小的铸件,特别是生产高要求的铝、镁等合金的汽缸体、汽缸盖铸件等。

1.3.2 低压铸造技术的现状及进展

低压铸造早在上世纪初,美国的S.P.Wetherill等人[12]提交专利,低压金属型铸造生产锌铝合金铸件。但是,公认的低压铸造技术起源于英国的E.F.Lake发明的铅和锡合金铸造用设备的专利[13]。目前,西方国家的低压铸造机及其相关配套设备规格较全。

我国低压铸造技术源于上世纪五十年代,较为滞后。直至2000年左右,才随着汽车工业的大发展进入快速发展时期,我国生产的低压铸造机的使用稳定性、可靠性也在向国际先进水平靠近,但是,设备与工艺的脱节导致生产率和成品率较低,设备故障亦较多,与国外还存在一定差距。

目前,低压铸造技术已成为现代大型薄壁、复杂构件整体制造的重要研究方向之一。科技人员进行了一些理论研究和工程实践,使低压铸造技术得以快速进展。主要从工艺、充型、模具以及材料等方面进行研究,以提升铸件质量[14-16]。

譬如,韩国的技术人员[17]以铝合金作为基材,FeCrSi纤维作为增强体制成多孔预制体,采用低压铸造技术获得了铝基复合材料。

国内西工大系统研究了低压铸造工艺,铸造了不同壁厚的ZL114A铝合金平板件,研究了低压铸造的充型凝固。

由于充型是低压铸造的关键工艺,相关基础理论、工艺和设备、充型材料的选择范围及其材料尚需进一步拓展研究完善。未来主要研究方向是数值模拟技术、适于低压铸造的合金体系和大型薄壁复杂构件的制备。

1.4 铸件凝固模拟技术概述

(1)铸造过程数值模拟及其发展

铸造过程数值模拟即虚拟制造,通过计算机软件对铸造的边界条件、初始条件、物理条件、几何条件以及铸造材料等的设置,模拟现实铸件形成过程的各个阶段的场的变化,研究获得合理铸件的控制参数,以消除铸件缺陷。铸造技术的研究与发展使铸造成形数值模拟技术在实际生产中的应用成为现实,铸造成形过程中温度、速度的变化以及凝固缺陷和微观组织均能够以图像的形式被清晰的显示出来,从而通过分析缺陷产生的原因,来改进工艺方案。

自1962年丹麦的研究人员率先采用有限差分法仿真计算铸件的凝固过程的温度场以来,该项技术经过广大科研人员的不懈努力,已经较为成熟,得到了广泛应用。目前,铸件凝固模拟软件的发展很快,在许多工厂已得到了广泛的应用。而且,凝固模拟仿真已能做到对组织的模拟,预测性能等。

我国在上世纪70年代末,一些大学和研究所率先开始相关研究,譬如,大连理工利用有限差分法模拟了大型铸钢件的温度场,进而优化了工艺。西交大、清华、哈工大、沈阳铸造所等单位均进行了许多卓有成效的工作,包括一些基础研究和与生产实践相结合的研究,均取得了较好的成效。

随着计算机技术的迅速发展,从事铸造技术人员已经可以借助先进的计算机数值模拟技术对铸造工艺进行数值模拟。华中科技大学也持续进行了铸件凝固模拟的研究,研发成功了可用于实际生产的华铸CAE凝固模拟仿真系统。

在实际生产前使用数值模拟技术对制定的铸造工艺进行仿真模拟,可以预测分析铸造缺陷位置及产生过程,指导生产实践,准时对生产工艺参数进行调整,以便增加铸件的成品率,增加生产单位的经济效益。

铸造过程凝固模拟主要包括流体的充型过程仿真、铸件形成过程的温度场、应力场的仿真,以及缩孔、缩松等缺陷预测分析等。

铸件凝固过程数值模拟的主要任务即基于凝固过程的传热模型,在已知初始条件及边界条件下利用数值方法求解该传热模型,获得温度场及其变化过程的信息,并根据温度场的分布,预测铸件的成形质量。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: