风叶件冲压工艺与模具设计毕业论文

2020-02-13 17:28:07

摘 要

本文详细分析了小型风叶件的结构特点,根据生产要求设计制件尺寸并确定了生产该制件所需的工艺,涉及到的工艺有冲裁、拉深、翻边和弯曲。综合考虑制件结构特点以及三种冲模的优势,最终确定使用多工位级进模进行生产。由于拉深工序对材料的外形影响较大,将它放在第一工位,为了避免工序之间的干涉,还要设置工艺切口,将工序合理排布后设计排样图,之后完成了主要模具工作部位的尺寸设计以及其他零件和装置的选型,选择好压力机后校核是否合适。最后对整个模具的工作原理进行阐述。利用Pro/E软件对整套模具进行三维建模并绘制其装配图和主要零件的零件图。利用deform软件对拉深工序进行模拟仿真,并分析其成形结果,过程中发现坯料的外形对拉深的影响。最后对整套模具进行成本分析。

关键词:风叶件 级进模 模具设计

Abstract

In this paper, the structural characteristics of small wind blade parts are analyzed in detail. According to the production requirements, the size of the parts is designed and the process required for the production of the parts is determined. The processes involved are blanking, drawing, flanging and bending. Taking into account the structural characteristics of the parts and the advantages of the three punching dies, the multi-position progressive die is finally determined to be used for production. Because the drawing process has a great influence on the shape of the material, it should be placed in the first position. In order to avoid interference between the processes, process incisions should be set up. After reasonable arrangement of the processes, layout drawings should be designed. After that, the size design of the main working parts of the die and the selection of other parts and devices should be completed, and the appropriateness of the post-check of the press should be selected. Finally, the working principle of the whole die is described. Pro/E software is used to build the three-dimensional model of the whole set of dies and draw the assembly drawings and the parts drawings of the main parts. The drawing process was simulated by deform software, and the forming results were analyzed. The influence of blank shape on drawing process was found. Finally, the cost of the whole set of dies is analyzed.

Key Words:Wind blade;progressive die;mold design

目录

第1章 绪论 1

1.1国内外模具行业现状 1

1.2冲压模具的发展及各类冲压模的特点 2

第2章 目标零件工艺分析及工艺计算 4

2.1目标零件工艺分析 4

2.3毛坯尺寸计算 5

2.4排样分析 5

2.4.1工艺切口形式 6

2.4.2带料宽度与步距计算 6

2.4.3带料拉深系数和相对拉深高度 7

2.4.4排样图设计 7

2.5冲压工艺力的确定 8

2.5.1冲裁工艺力计算 8

2.5.2拉深工艺力的确定 9

2.5.3翻边工艺力的确定 10

第3章 主要工位模具设计 11

3.1拉深凸模与凹模设计 11

3.2拉深工序有限元分析 12

3.2.1建模过程 13

3.2.2结果分析 13

3.3 翻边预冲孔凸模与凹模设计 14

3.4翻边凸模与凹模设计 15

3.5冲切弯曲凸模与凹模设计 16

第4章 其它零件选取及模具工作原理 18

4.1模架与导向装置 18

4.2卸料装置 18

4.3导料、托料装置 18

4.4其他零件选取 19

4.5压力机选型 19

4.5压力机校核 20

4.6模具工作原理 20

4.7模具成本核算 23

第5章 小结 24

参考文献 25

第1章 绪论

1.1国内外模具行业现状

随着现代工业的蓬勃发展、模具生产制造技术的不断精进,模具行业的发展速度越来越快,与国民的生活也越来越密切,利用模具生产的制品已经随处可见,大到飞机、汽车,小到生活用品,都要用到模具。一个国家模具行业发展的好坏可直接影响到国民的生活水平,因此模具行业的发展也可作为一个国家发展的缩影,体现了该国工业的发展水平。我国模具行业的起步较晚起点较低,前期发展较为缓慢,随着国内工业的繁荣发展,模具行业近年的发展势头越来越好,技术也在不断革新,不断推广CAD/CAE等计算机软件在模具设计和制造中的应用,并且不断创新和完善各类模具加工方法。

随着模具行业的发展,我国从一开始的模具进口大国转变为了模具出口大国,生产的模具产品远销海外,甚至是出口给美国等发达国家。根据海关的信息统计,2017年我国模具进出口总额为754,182.43万美元,且进口总额和出口总额都呈现增长的趋势,出口模具远销到了193个国家和地区[1]。根据模具种类分类对比,进出口总额最大的是塑料橡胶模,其次是冲压模。

我国模具行业虽然已有了长足的发展,但在发展过程中依然存在一些问题。细看之下,我国出口的模具主要是一些中小型模具,技术要求不高的模具,但进口的模具主要是一些大型、技术要求较高的模具[1]。这说明目前我国模具行业的水平跟德国、日本等发达国家之间还有一定的差距。模具生产主要包括两个技术方面,一个是模具设计,另一个是模具制造。目前行业内正在大力推广CAD/CAM等软件技术在模具设计和制造方面的应用,这可有效缩短模具设计的时间,提高效率,且为之后的模具制造数控加工提供了条件。但根据目前的行业发展现状来看,计算机辅助设计等技术的普及率还是不高,而且我们在这方面的技术还不够成熟,未来还需要更深入的钻研。在模具的制造过程中主要包括工艺技术和加工方式[2]。目前,多数发达国家的模具制造都已经开始向无人化生产转变,而我国目前还处在向数控制造阶段转型的过程中,这个过程中还有很多细节需要我们慢慢补充。比如以下几个方面:

1)精密加工设备在生产制造的应用中占比较低;

2)针对模具制造的专用技术还不够成熟,比如材料表面涂层、表面热处理等,都还在摸索阶段;

3)模具标准件的种类较少,名目较多,且标准化程度和使用率低。

针对以上几点问题,我国模具行业的发展正朝着以下几个方面进行:

- 模具尺寸的极端化,随着生产需求的不断提高,对模具尺寸的要求也相应提高,为生产一些尺寸极大或极小的零件,模具的尺寸也要相适应,这就需要不断改进加工工艺以适应需求。

- 模具的制造技术要求朝着专门化的方向探究。模具与普通零件相比,其加工中最为复杂的是型腔自由曲面的加工,这对表面外形精度的要求较高,因此也需要更好的加工工具和方法。目前国内常用的加工技术有高速铣削加工、电火花铣削加工、慢走丝线切割加工、磨削及抛光加工[3]。

- 模具标准件趋于精细化。目前国内的模具标准件,种类较少,名目多,后期还要向标准化、统一化发展,还有较大的提升空间。模具标准件精细化有利于简化设计过程。

- 新材料、新技术的应用。随着对各类新型、轻量化材料的不断研究,为利用这些材料进行生产,对模具也提出了新的要求。如何适应新型材料的发展,制作出合适的模具也是模具行业需要面对的新挑战,其次也要与时俱进,各类新型的加工制造方法的发展对模具行业发展也是一个契机。

1.2冲压模具的发展及各类冲压模的特点

按照中国模具工业协会的划分,我国模具基本分为10大类,其中,冲压模和塑料成型模两大类占主要部分[3,11]。冲压是用于成形金属材料的的基本方法之一,它是利用冲模在压力机上对板料施压使其分离或成形,从而得到所需的形状,并满足一定使用要求的零件的加工方法。冲压模主要可分为单工序模,复合模和多工位级进模,而多工位级进模在冲压方面相对于另外两种模具的特点如下:

- 使用的材料形式为长卷料。由于级进模一般都投入到自动化生产线中工作,这就要求条料要连续不间断才能保证连续生产。同时要求带料宽度必须一致,误差要在规定范围内,不能有影响冲压精度的缺陷存在,比如扭曲等。

- 所用压力机台面要满足模具的使用要求,保证冲压出的产品精度,同时要能够保证自动化安全生产。压力机一般都有自动送料装置,对于卷带料,还需要配备开卷、校平等设备。

- 送料方式为直线连续送料。针对每个级进模,每次送料的长度都不一样,工程上一般称这个距离为步距,一般在排样设计时就确定下来了。

- 在没有完成整个冲压工序前,工序件始终不离开带料和载体。在级进模中各工位上的工序是独立进行的,但制件与带料始终连在一起直至最后落料,合格的工件会在落料时与带料分离被冲落下来。

- 适合大批量自动化生产且生产率高。可以连续自动化生产,并适用于高速压力机,而且根据不同的设计,还可以一次冲出多个制件,提高了生产效率。

- 多种类型的成形工序可以在同一套模具上进行。冲压工序的集成度和设备的利用率高。对于一些结构较复杂的零件,可采用化繁为简的方法制作出来。

- 级进模的综合技术含量高,结构复杂、设计制造周期长、成本高。级进模的复杂程度主要取决于冲件的复杂程度,冲件制造所需的工序越多,对应的级进模就越复杂,因此模具的设计周期和制造周期也会越长。且由于多工位级进模对模具的精度要求高,对制造技术的要求也会相应增高。

- 可实现自动化生产,操作安全。多工位级进模有采用条料的手动进料和采用卷料的自动进料,一般情况下尽量会选择卷料自动进料以实现自动化生产,但不管是两种进料方法的哪一种,工作人员都不会接触到冲压的工作区,因此可以保证安全生产。

- 模具寿命长,但维护和刃磨较麻烦。级进冲模可避免复合冲压模中的“最小壁厚”问题,如果强度不够,可设置空位,从而简化凸凹模刃口形状,也可采用超硬材料制造来提高其刚度和强度。

第2章 目标零件工艺分析及工艺计算

2.1目标零件工艺分析

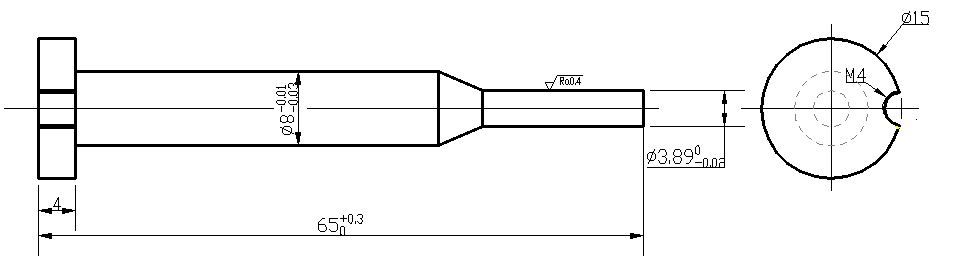

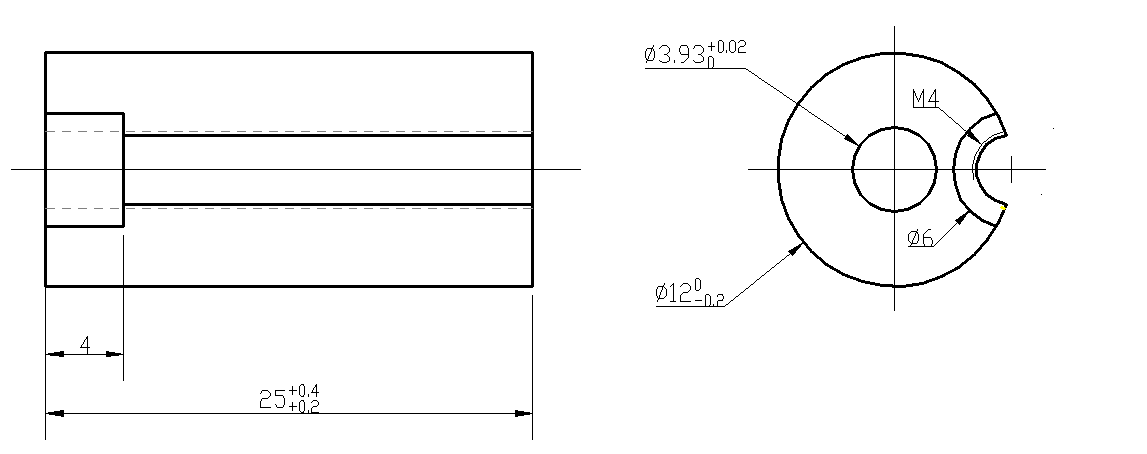

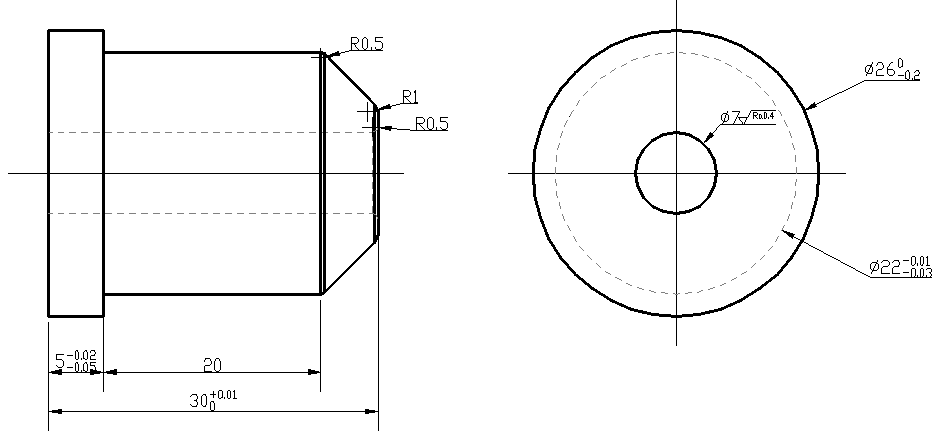

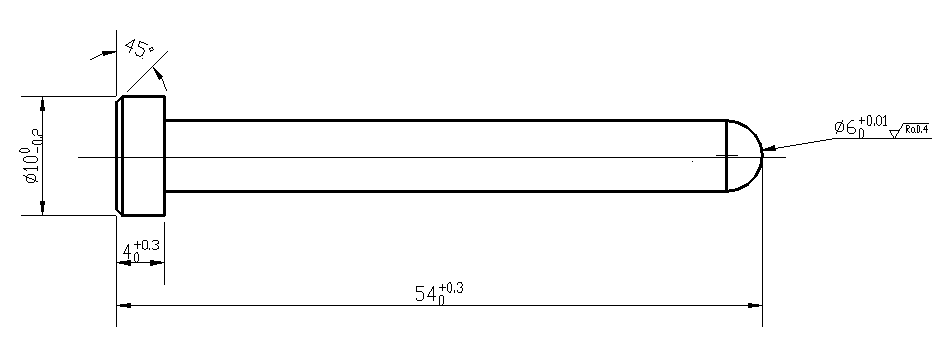

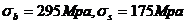

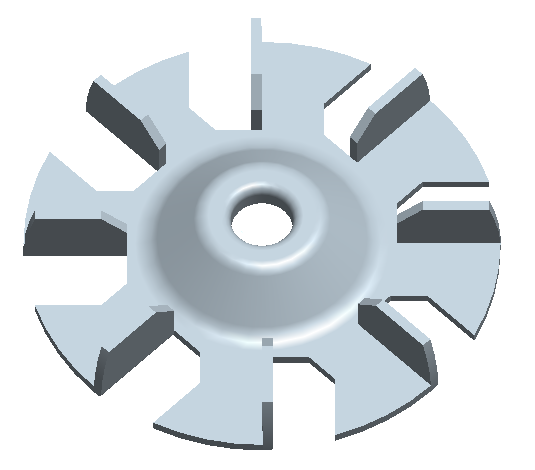

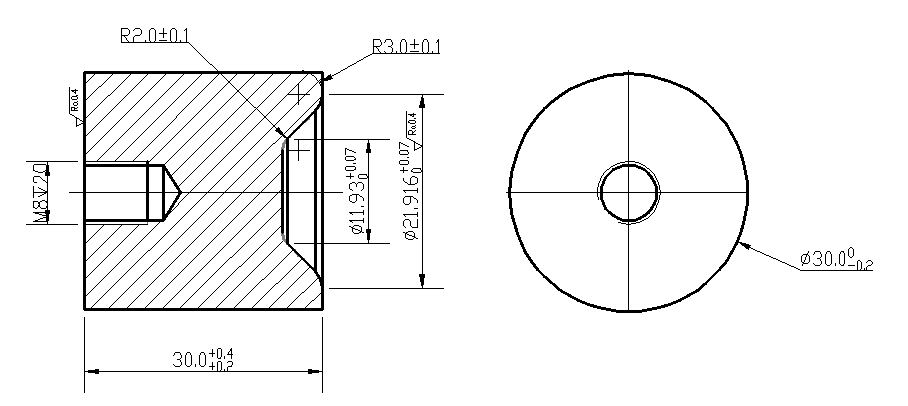

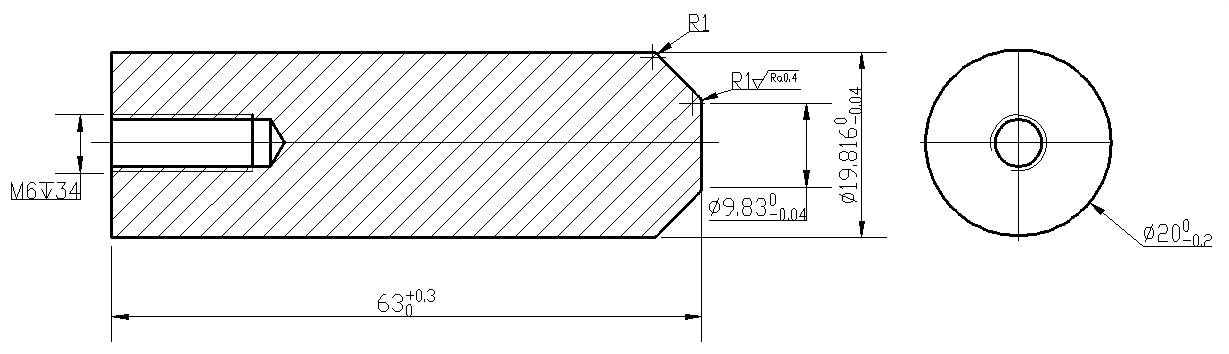

某小电机风叶件,材料为08F钢, ,料厚为1.0mm,年产量大。由于对电极转动时动平衡要求高(动平衡在0.1mm以内),这样给冲压工艺提出了更高的要求。零件三维模型如图2.1,二维零件图如图2.2。

,料厚为1.0mm,年产量大。由于对电极转动时动平衡要求高(动平衡在0.1mm以内),这样给冲压工艺提出了更高的要求。零件三维模型如图2.1,二维零件图如图2.2。

图2.1 风叶件三维模型 图2.2 风叶件零件图

该小电机风叶件的中间有一锥形拉深凹陷,在凹陷中心处有一翻孔,风叶件拉深外圈有均匀分布的八个梯形折叶。经仔细分析,该零件涉及到的成型工艺有拉深、冲孔、翻孔、冲弯和落料几个工序。

由于工序较多,选用单工序模进行生产的话,可以简化模具的设计,而且要保证每个单工序模具上都要有可靠的定位装置。尽管如此,生产中还是需要多次转移和定位,这会导致生产效率低、制件精度差,所需模具数量和操作人员较多,导致成本较高。如使用复合模则要考虑凸凹模最小壁厚的问题,该零件拉深外圆半径为11mm ,冲弯处距离零件中心为13mm,差2mm,二者间距过小,如根据该零件设计复合模,这个地方就会是凸凹模的薄弱区,在冲压过程中不能保证其强度,进而影响模具精度以及模具寿命。而多工位级进模是将各个工序拆分到不同的工位上进行冲压,因此可避免最小壁厚的问题。多工位级进模的设计周期较长,设计中需要周全考虑的问题也较多,而且加工制造的成本很高,但考虑到它可适应自动化生产,从而提高生产效率,节约成本,保证产品精度,因此综合考虑,使用多工位级进模来成型该零件。

2.3毛坯尺寸计算

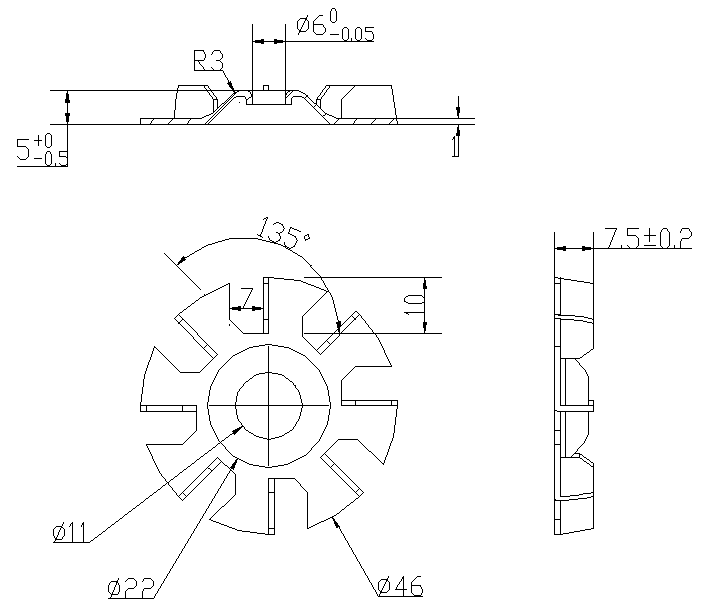

经分析,拉深工序对毛坯尺寸的影响最大。该零件属于形状复杂的旋转体拉深件,拉深截面为一个倒梯形。一般针对非圆柱形的复杂旋转体拉深,可利用久里金法则计算其毛坯尺寸,具体公式如下:

(2-1)

(2-1)

式中,F为计算拉深件外形尺寸(单位mm);L为制件外形曲线长(单位mm);X为母线重心到Y-Y轴的距离(单位mm)。

计算时,取料厚中线为制件的外形曲线,然后将拉深件分成五段,分别算出各段长度以及各段重心相对于轴线的位置,利用坐标表示,此时整个旋转体的表面积可表示为:

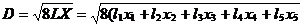

毛坯面积为 ,其中D为毛坯直径,按照毛坯面积F与锥形拉深制件面积F0相等的原理,因此可推导出毛坯直径为:

,其中D为毛坯直径,按照毛坯面积F与锥形拉深制件面积F0相等的原理,因此可推导出毛坯直径为:

(2-2)计算得:

(2-2)计算得:

将上述数据带入推导得到的公式计算,得毛坯直径为 mm。

mm。

2.4排样分析

级进模排样是指制件(一个或多个)在条料上分几个工位冲制的布置方法[4,13]。在多工位级进模中,排样是一个非常重要的步骤,好的排样设计可以提高制件的尺寸精度和材料利用率,有时可以优化整套模具,提高生产效率和模具使用寿命。级进模在设计排样图时应该注意一下几点:

- 确定合理的工位数。有时为了安装方便或者提高凹模强度,会在工序中插入空工位。但工位数不是越多越好,过多的工位数会增大模具的误差,工位数太少又会影响凹模的强度,因此工位数要合理设计,这样可以减少误差积累,提高制件精度。

- 排样方案要考虑到生产成本的问题,要让工位合理分布,尽可能的提高材料利用率,以便降低成本。

- 合理设置冲裁位置,型孔之间的距离不能太近也不能太远,型孔太近会影响凹模强度,型孔距离过远会浪费模具材料,而且会增大模具尺寸。

- 必须设置导正孔以保证送进步距精度,要合理设置其数量及位置,尽量避免设置在工件成形面上,这样会影响后续加工,可设置在废料上。同时可以尽量增大导正孔的直径来提高导正精度。

- 在有冲孔和落料工序时,可以先冲孔,然后利用冲好的孔位对后续工序进行定位,如没有则需在第一工位上冲制导正孔。

- 制件上孔的位置精度要求较高时,应尽量在同一工位中冲出。

- 当工序较多时一般将分离工序安排在前面,对外形精度要求较高的制件在落料之前还应安排整形工序,最后进行落料切断。

- 冲制过程中有较多的冲孔工序时,应将尺寸不同的孔分开冲制,以方便后续修磨,而且利于保证修磨后的孔距精度。

- 在冲制形状复杂的制件时,可将其外形分解为多个简单的几何形状,然后依次冲裁分解出的几何型孔,这样安排可以简化模具设计并确保凹模强度。

- 多工位级进模中一般以工件的宽度方向作为条料的送进方向,可减轻送料的不稳定便于操作。

2.4.1工艺切口形式

级进模工作过程中,各工序是在一条带料上同步进行的,排样中设置工艺切口可以在很大程度避免各工序之间的干涉。同时,根据需要选择合适的工艺切口有利于材料的塑性变形。本次制件外形为圆形,采用半双月形工艺切口,这类切口不容易起皱,且送料方便。为保证带料强度和步距精度,采用定位孔定位,工艺切口的具体外形可见图2.3。

2.4.2带料宽度与步距计算

根据所选的工艺切口计算料宽如下:

(2-3)

(2-3)

式中,

;

;

取C=1.02,D=50.33,b2=2,代入数据计算得B=55mm。

计算步距如下:

(2-4)

(2-4)

式中,

口间搭边宽度或冲槽最小宽度

口间搭边宽度或冲槽最小宽度

取D=50.33,n=2,代入数据得A=52mm。

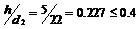

2.4.3带料拉深系数和相对拉深高度

无论有无工艺切口,在带料连续拉深的过程中材料都会受到约束,相互牵连。要对该制件验算总拉深系数或相对拉深高度过大,则不能一次拉深成形,要按需设置多个工位连续拉深。

该零件的拉深外形属于锥形带法兰型,这类外形零件的成形原理有胀形、拉深两种机理。由于锥形零件各部分的尺寸比例关系不同,其冲压难易程度和应采用的成型方法也有很大差别[5]。

对照图2.2,对制件进行综合分析。

式中,h为拉深高度;d1为锥形件小圆直径;d2为锥形件大圆直径。

该制件满足以上条件,可使用带底凹模一次拉深成形,且要求使用压边圈以防止制件起皱,后期对该环节仿真发现,一次拉深成形后,制件细节处稍有瑕疵,但不影响制件的正常使用和精度,故不用再添加整形工序。

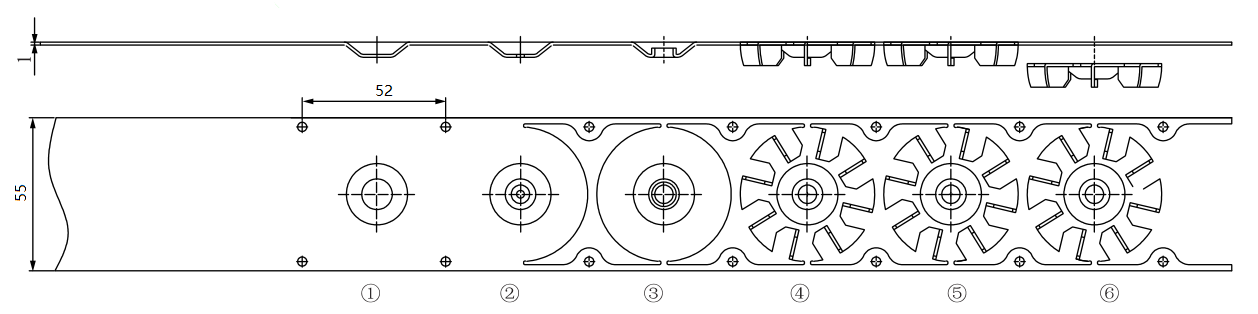

2.4.4排样图设计

在级进模的排样中,如果有拉深工序,一般会将拉深工序排在前面,这是因为拉深工序会牵扯到工序周边金属的流动变形,把它放在前面可避免该工序对其他工序的影响[6]。综合上述讨论,并依照多工位级进模的排样原则,该制件的排样形式采用等宽双侧载体的单排排列方式[6]。采用导料板送料,导料销导正,同时利用导正销定距。根据之前计算可知带料进料步距为52mm,带料宽为55mm,设置共有六个工位,各工位作用如下:工位1、冲导正孔、拉深,工位2、底部预冲孔、冲制工艺切口,工位3、翻孔,工位4、切开、弯曲工艺,工位5、空工位,工位 6、落料。根据以上计算分析,做排样图如下:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

![D:\Documents\Tencent Files\2117333232\FileRecv\MobileFile\~6E}AJ]4`J]EJ)~NE`PV3E7.png](http://www.biyelunwen.org/wp-content/uploads/2020/02/lw137_2020213172640899.png)

![D:\Documents\Tencent Files\2117333232\FileRecv\MobileFile\`AM_GTTXCA4[UN0~Y9)3]C3.png](http://www.biyelunwen.org/wp-content/uploads/2020/02/lw137_2020213172640940.png)