钢结构桥梁U肋板单元焊接生产线研究(整体设计)毕业论文

2020-04-07 14:13:31

摘 要

第三次工业革命近一个世纪以来,随着世界科学技术水平的高速发展,钢的性能得到大幅提升,越来越多建筑物开始采用钢结构作为支撑,这就为钢结构桥梁的发展提供了绝佳的条件,钢结构桥梁如雨后春笋般迅速遍及世界各地,大量取代了石拱桥等旧式桥梁。而随着焊接技术水平研究得到进一步深入,尤其是自动化焊接的广泛应用,使得焊接效率和焊接质量都得到了极大的提升,为钢结构建筑的发展又添了一大动力。

如今,随着智能化、数字化时代的不断向前推进,制造行业也迎来了自己的变革时期。在世界桥梁建筑行业中,正交异性钢结构桥梁以其自身诸多明显优势,自重轻,材质均匀,质量稳定,易于工厂化制造,装配化施工等。目前已成为大跨度桥梁建筑的首选结构。在正交异性钢结构桥梁中,U肋板元作为基本构成部分,其焊接生产的效率和质量直接影响到桥梁的建筑施工周期,最重要的是桥梁的使用寿命。因此,设计出一个高效而又高质量焊接的生产线对于U肋单元的焊接生产具有重大实际意义。

本文设计了一套集钢板和U肋除锈系统、焊接系统于一身的完整焊接生产线,并运用Solidworks建模软件以三维立体模型的形式对生产线的整体部分进行呈现。但因本课题是以焊接生产线整体研究为主,因而在进行三维立体建模时,对所想要构建的模型都进行了不同程度的简化,仅以体现设计意图为主,省略了一些细节部分的绘制。

关键词:U肋单元,焊接,生产线设计。

Abstract

In the third industrial revolution in the past century, with the rapid development of the world's science and technology, the performance of steel has been greatly improved. More and more buildings have begun to use steel structures as support, which provides the development of steel bridges. In splendid conditions, steel bridges have sprung up rapidly throughout the world and have largely replaced old bridges such as stone arch bridges. With the further development of the welding technology level, especially the extensive application of automated welding, the welding efficiency and welding quality have been greatly improved, adding a major impetus to the development of steel structure construction.

Today, with the continuous advancement of the intelligent and digital era, the manufacturing industry has ushered in its own transformation period. In the world of bridge construction industry, orthotropic steel bridges have many obvious advantages, such as light weight, uniform material quality, stable quality, easy factory manufacturing, and assembly construction. At present, it has become the preferred structure for long span bridge construction. In the orthotropic steel bridges, U-ribbed units are the basic components. The efficiency and quality of welding production directly affect the construction period of the bridges. The most important is the service life of the bridges. Therefore, designing an efficient and high-quality welding line has great practical significance for the welding production of U-rib units.

This article designed a set of steel plate and U rib derusting system, welding system in one complete welding production line, and use Solidworks modeling software to present the whole part of the production line in the form of a three-dimensional model. However, due to the fact that this project is based on the overall research of the welding production line, in the three-dimensional modeling, the model to be built has been simplified to varying degrees, only the design intent is mainly reflected, and some draw details are omitted.

Keywords: U-ribbed unit, welding, production line design.

目 录

第一章 绪论 1

1.1 课题的研究背景 1

1.2 国内U肋单元焊接概况 1

第二章 钢板除锈机构设计 3

2.1 钢板除锈的必要性 3

2.2 生产中常用的除锈方式 3

2.3 钢板除锈要求 4

2.4 钢板除锈机构设计 4

2.5 钢板除锈机构动作分析 5

2.6 本章小结 6

第三章 U肋除锈机构设计 7

3.1 U肋除锈要求 7

3.2 U肋除锈机构设计 7

3.3 U肋除锈机构动作分析 8

3.4 本章小结 8

第四章 定位行走机构设计 9

4.1 目前生产中定位行走机构概况 9

4.1.1 传动机构 9

4.1.2 定位夹紧机构 9

4.2 定位行走机构的要求 10

4.3 定位行走机构设计 10

4.3.1 带传送机构设计 10

4.3.2 无动力滚筒设计 11

4.3.3 夹紧装置设计 11

4.4 定位行走机构动作分析 12

4.5 本章小结 12

第五章 钢板U肋装配机构设计 13

5.1 装配的必要性 13

5.2 装配的要求 13

5.3 装配机构设计 13

5.4 装配机构动作分析 14

5.5 本章小结 15

第六章 焊接装备机构设计 16

6.1 目前生产中常采用的焊接方案 16

6.2 焊接要求 16

6.3 焊接机构设计 16

6.3.2 外焊机构设计 16

6.3.2 内焊机构设计 17

6.4 焊接装备动作分析 18

6.4.1 内焊缝的焊接动作分析 18

6.4.2 外焊缝的焊接动作分析 18

6.5 本章小结 18

第七章 焊接生产线整体介绍 19

7.1 生产线布局 19

7.2 生产线运作介绍 19

第八章 总结与展望 21

参考文献 22

致谢 23

第一章 绪论

1.1 课题的研究背景

纵观世界桥梁建筑史,中国的桥梁建筑一直在其中扮演着重要的角色,为世界桥梁的发展做出了许多重大的贡献。赵州桥,卢沟桥等几个世纪以前建造的桥梁,以其独具匠心的设计,简洁大方,而且目前仍在使用,不得不让人为之惊叹。而在二十一世纪的今天,中国的桥梁建筑在世界上仍然是一颗耀眼的明星。中国人不断的在用自己的实力创造着多个世界第一,比如世界第一高桥北盘江大桥,桥面到谷底垂直高度达565米;世界上最长的跨海大桥港珠澳跨海大桥,全长达到了55公里之多。这些世界之最的现代桥梁,均采用钢结构作为其主体结构。

随着国内外的钢材、焊接技术、疲劳试验及桥梁上下结构设计、施工等方面的技术高速发展,为钢结构桥梁的设计和建设提供了绝佳的条件。刚结构桥梁以其抗拉压性能优越、结构轻便、易施工、质量容易得到保证等优点,越来越成为公路建设的首选结构。而在钢结构桥梁中,特别是正交异性钢结构桥梁,因为集钢结构的诸多优点于一身而在桥梁建设中被广泛应用。U肋板单元作为正交异性钢箱梁节段的主要组成部件,它的生产效率和焊接质量,都直接关系到钢结构桥梁的成本和使用寿命。

1.2 国内U肋单元焊接概况

近年来,随着工业水平的不断提升,自动化、智能化生产越来越成为制造行业的发展趋势。在自动化焊接技术得以实现的前提下,U肋板单元焊接的自动化生产能在保证焊接质量的前提下大幅提高生产效率,因此对于U肋板单元焊接生产线的研究与设计具有重大实际意义。

国内的U肋单元自动化焊接可以说起步比较晚,但也正说明还有极大的提升和改善空间。在港珠澳大桥建设之前,我国的U肋焊接自动化水平还不够高,多采用导轮式角焊小车作为焊接工具,因此焊接的质量和生产效率也都还十分低下。随着国内对于焊接过程的实时监测技术和自动化焊接技术的不断创新进步,再加上许多生产厂家从国外借鉴引用许多先进的U肋自动化焊接技术,我国的U肋焊接事业才开始慢慢跟上世界的步伐。并随着在实际生产中的不断探索和总结,目前形成了三种主要的焊接方案,主要是焊接机器人 摇摆斜胎架、多头焊接专机 平胎架、多头焊接专机 摇摆斜胎架。这三种焊接方案各有特色,在实际生产中也各有应用。

焊接机器人 摇摆斜胎架可同时施焊4条焊缝,并且只能进行单丝焊接,导致生产效率还不够高。焊接机器人在焊接过程中采用电弧传感的方式进行实时监控。其优点在于采用了摇摆斜胎架,这样一来就可以使钢板和U肋形成船型焊接,可以优化焊接,提升焊接质量,焊缝成形也较为美观。此外,由于机器人焊接自动化程度较高,因此焊缝熔深也就控制得较为稳定。但是,由于需要购买专门的高精度焊接机器人,导致总的生产成本会略高一些,而且焊接机器人的焊接效率也还不够高,所以采用的并不是太多。

多头焊接专机 平胎架可同时施焊6条焊缝,可以进行双丝焊接,生产效率比焊接机器人 摇摆斜胎架高。焊接过程采用探头式传感器对焊接过程实时监测。这种焊接方案的缺点在于钢板和U肋的焊接相对位置不够好,导致焊缝成形不够美观。其优势之处在于成本不高,焊接生产效率高。

多头焊接专机 斜胎架同样可以同时对6条焊缝施焊,也可以进行双丝焊,生产效率比多头焊接专机 平胎架更高。斜胎架的采用也使得其焊缝成形较前者更为美观。

第二章 钢板除锈机构设计

2.1 钢板除锈的必要性

钢板在从钢厂轧制成形后,为了防止钢板被空气氧化,通常都会在钢板表面涂刷油漆或者浸渍一些工业油来隔绝空气。这些油漆或者工业用油在焊接的时候会随着焊接熔池进入到焊缝,在焊缝熔池冷却凝固的过程中成为薄弱环节,极易形成焊接宏观裂纹。或者在高温下与熔池金属发生剧烈反应,产生大量气体,在熔池冷却凝固的过程中来不及溢出,残留在焊缝内部成为气孔。钢结构桥梁在使用过程中需要承受较大的交变载荷,在焊接过程中产生的这些缺陷,都有可能成为桥梁最先开始发生破坏的地方,大大降低桥梁的使用寿命。虽然现在随着焊接质量检测的技术不断提高,对于焊缝内部缺陷的检测精度也得到了很好的控制,但是因为焊接缺陷过多极易降低焊接合格率,而这将直接造成大量钢板浪费,直接形成经济损失,这对于U肋单元焊接生产厂家来说是绝对不可容忍的。因此,在焊接开始之前,对钢板和U肋进行除锈是十分有必要的。

2.2 生产中常用的除锈方式

目前应用于钢板除锈的方法主要有手工除锈、机械除锈和化学除锈三种。手工除锈主要采用砂布,钢丝刷,磨光机等进行除锈,手工除锈因其除锈效率低、劳动强度大、除锈效果不好、难以到达要求的清洁度和粗糙度等缺点而鲜有采用,目前已基本被机械除锈和化学除锈方式所取代,一般只在特殊场合采用,比如局部缺陷修补,狭小空间除锈等。

机械除锈有电动除锈,高压水磨料除锈,喷丸(砂)除锈,抛丸除锈等。

电动除锈具有灵活性能好,可控性好,体积小巧,成本较低等特点而在生产中被广泛应用。

高压水磨料除锈是利用高压水射流的冲击作用,加上磨料的磨削作用来实现除锈的,其除锈效率极高,而且不会有粉尘污染,也不会对钢板造成损伤或破坏,但这种除锈方法易造成钢板再次锈蚀,而且除锈机构体积相对较大,成本也较高,故而应用的广泛性不如电动除锈。

喷丸(砂)除锈喷丸(砂)除锈主要以颗粒喷射所产生的冲蚀作用来达到除锈的效果,这种除锈方式机械化程度高,除锈效果好,但除锈位置不便于控制,且磨料通常不可回收,所以一般也很少采用。抛丸除锈是利用高速旋转的叶轮将磨料抛向钢铁表面来达到除锈目的,这种除锈方式生产效率高,除锈效果好,成本也不高,在工厂生产中被大量采用。

化学除锈主要是用酸来和金属氧化物发生化学反应,从而达到除锈的目的,这种除锈方法在实际生产中采用也不多,多用于一些有特殊要求的场合进行除锈。

2.3 钢板除锈要求

钢板除锈要求在焊接部位两侧20-30mm内进行除锈,除锈效果必须达到表面无可见的油脂、污物、氧化皮 、铁锈、油漆涂层和杂质,除锈后钢板除锈部位呈现出均匀的金属光泽。

2.4 钢板除锈机构设计

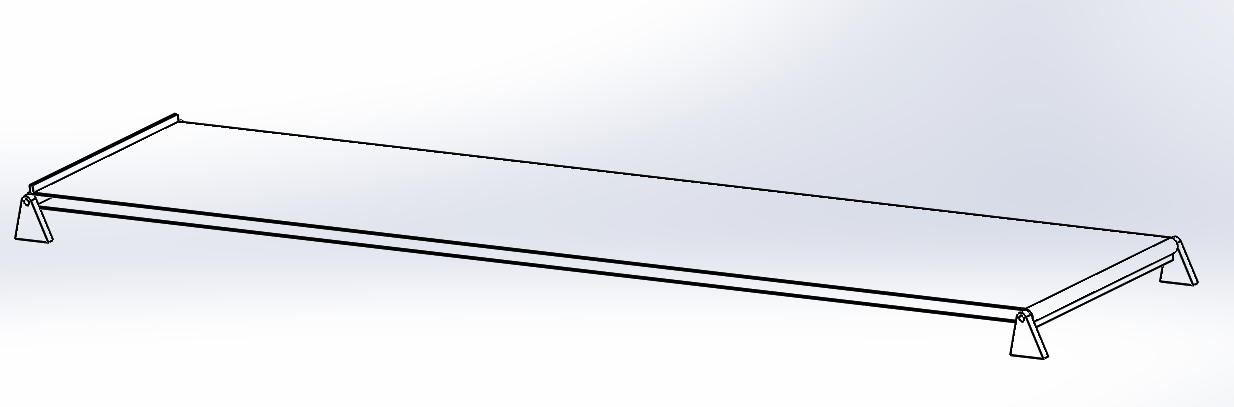

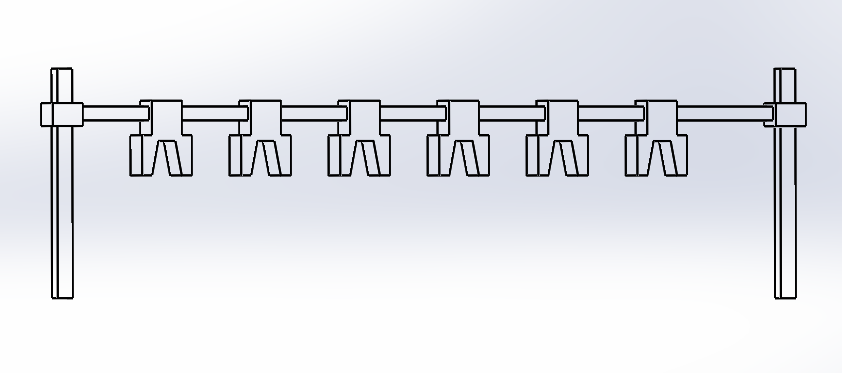

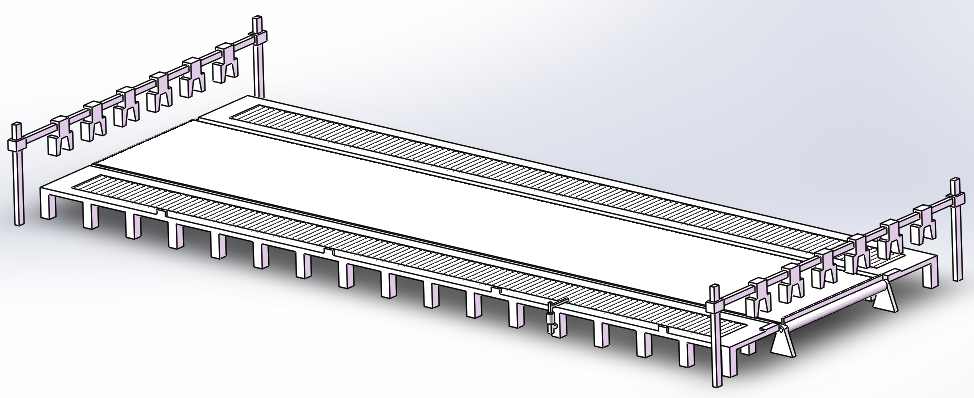

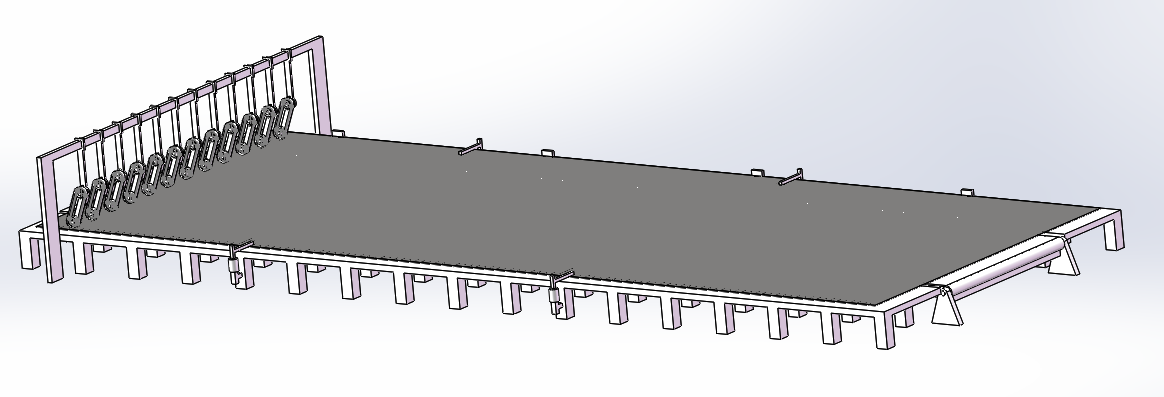

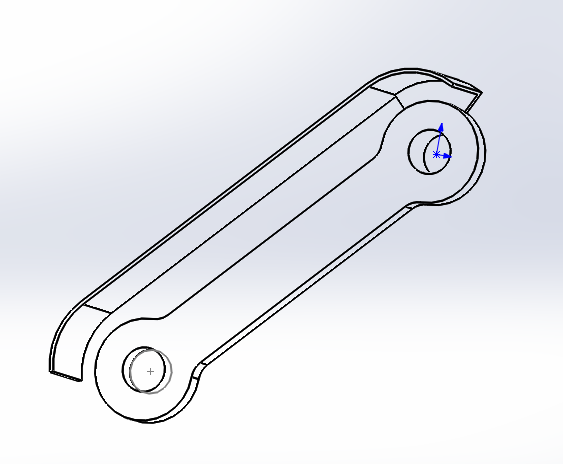

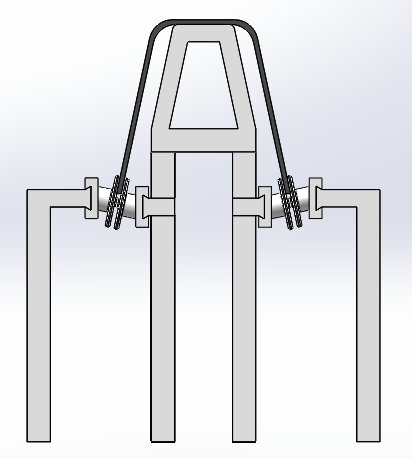

根据钢板除锈的要求,再结合目前市场上的一些除锈方案,考虑到钢板的除锈仅针对待施焊部位,除锈范围较小,而且除锈要求较高,本文设计了一种由砂带打磨来达到除锈要求的自动除锈机构。如图2.1和2.2所示。

图2.1 钢板除锈机构

图2.1 钢板除锈机构

图2.2 钢板除锈装配体

图2.2 钢板除锈装配体

砂带打磨的方式可以通过自动控制,将打磨区域精确控制在待焊部位,通过调节砂带宽度可以达到调节打磨区域的宽度,调节砂带轮的角度来控制打磨的程度。多个打磨砂带同时工作,打磨效果足以满足要求,生产效率也很高。

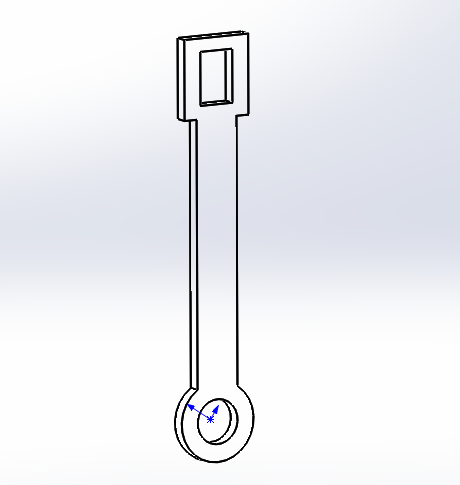

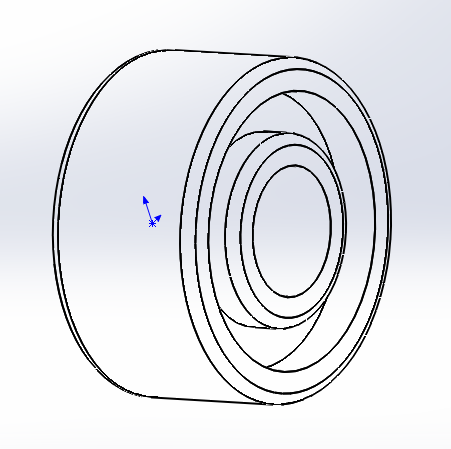

钢板除锈机构整体高2.5米,宽7.5米。主要由底座支架,连杆(图2.2),砂带轮(图2.3),砂轮盖(图2.4),砂带等部件构成。底座可以前后作直线运动,底座之间的横梁也作导轨之用,连杆可以在导轨上运动,从而到达调节砂轮与砂轮之间的距离。砂轮盖与连杆之间的角度可以进行调节,以改变砂带与钢板之间的压力。

图2.2 连杆 图2.3 砂带轮

图2.4 砂轮盖

2.5 钢板除锈机构动作分析

根据钢板和U肋的宽度尺寸,计算好砂带与砂带之间的距离,将距离从控制端输入,调节安排好需要执行除锈动作的砂带数量及彼此间的距离,然后调节砂轮盖与连杆的角度,需要执行除锈动作的砂轮调节使之与钢板相接触,并且对钢板有一定的压力,以方便进行除锈。不执行除锈动作的砂轮则使其往上收,避免在除锈过程中产生不必要的碰撞。调节好角度之后,启动砂带轮上的电机,使之带动砂带轮转动,然后再从控制端输入底座的运动速度和方向,从而使砂带在钢板上不断朝除锈方向运动。除锈的效果可以通过两个地方来进行调节,一是可以调节砂带砂轮盖与支架的角度,从而调节砂带与钢板之间的压力大小,要想除锈效果彻底一些,可以把压力调节的略大一些。二是可以通过调节底座的运动速度来调节除锈效果,如果想要除锈效果好一些,可以把底座的运动速度设置的相对慢一些,这样的话砂带对钢板的打磨时间就会有所增加,从而达到提升除锈效果的目的。

2.6 本章小结

钢板除锈机构主要由除锈砂轮,砂轮盖,连杆,底座组成。除锈砂轮可以相对砂轮盖旋转,以调节与钢板的距离和压力。通过调节连杆在底座之间的横梁上的位置,可以调节砂轮之间的距离。底座在工作台长度方向前后运动,带动除锈砂轮在钢板上运动,达到连续除锈。调节除锈砂轮与砂轮盖之间的角度和调节底座的运动速度都可以对除锈效果进行控制。

第三章 U肋除锈机构设计

3.1 U肋除锈要求

U肋的除锈要求与钢板的除锈要求相类似,要求在焊接部位两侧20-30mm内进行除锈,除锈效果必须达到表面无可见的油脂、污物、氧化皮 、铁锈、油漆涂层和杂质,除锈后钢板除锈部位呈现出均匀的金属光泽。

但U肋除锈机构比钢板除锈相对复杂一些,因为U肋需要除锈的部位是倾斜的,并不像钢板那样是平直的,这就增加了一定的除锈难度。

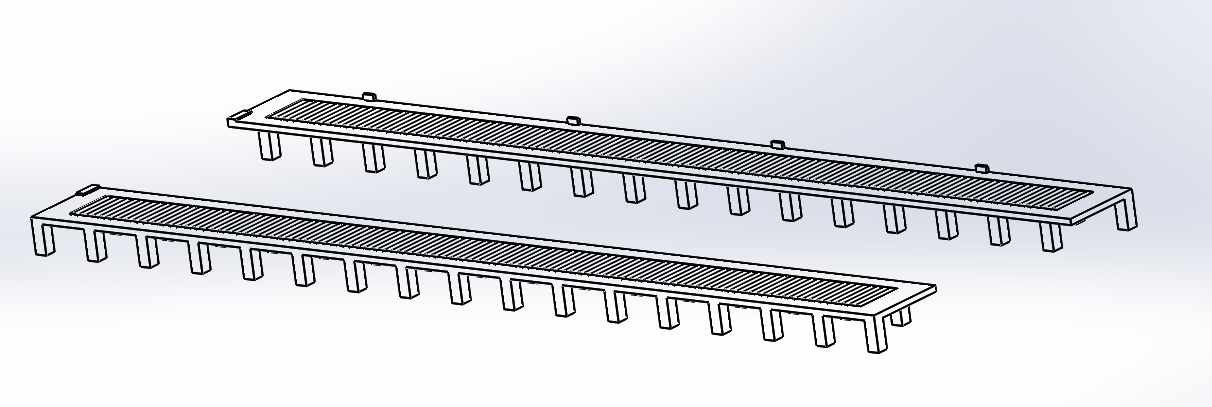

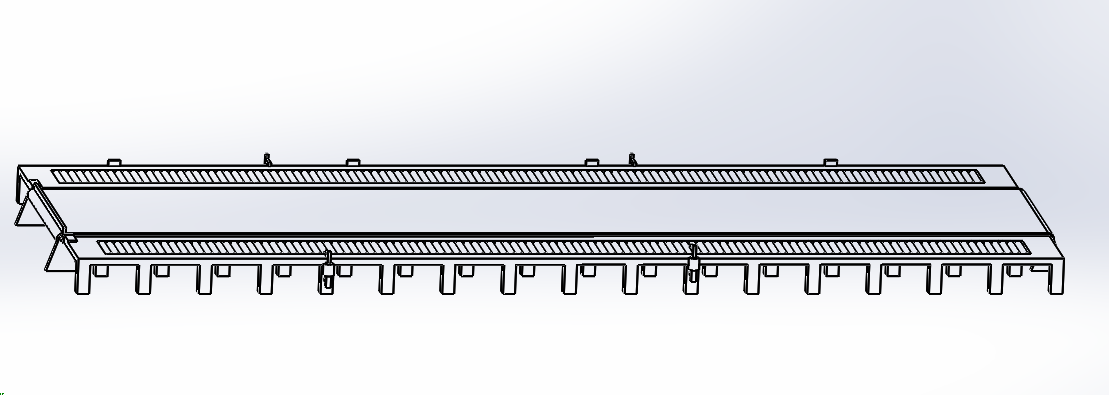

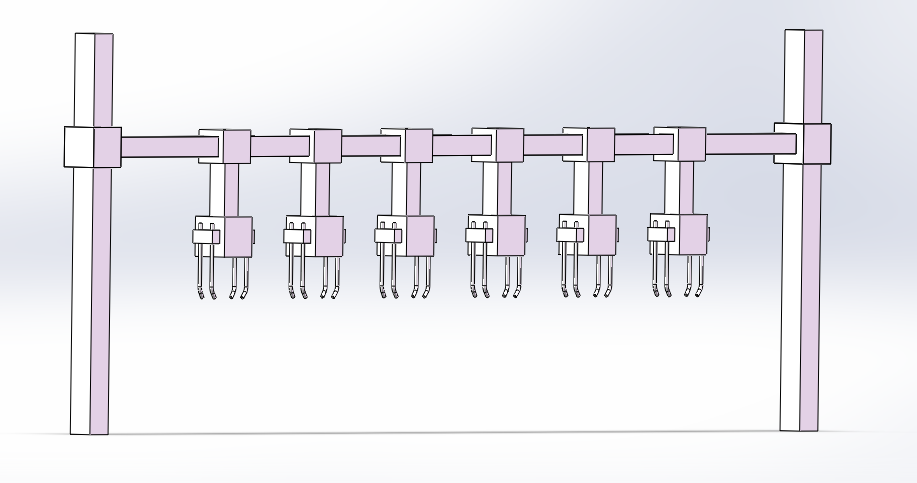

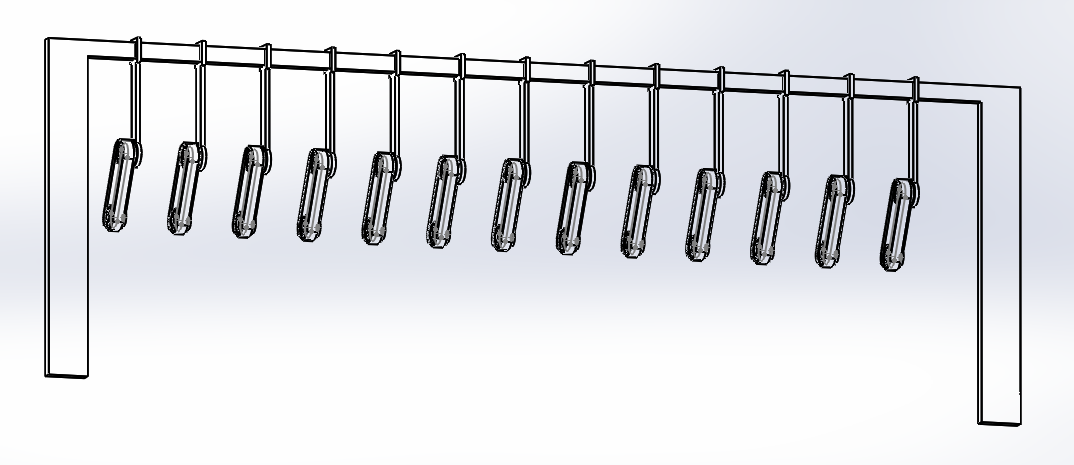

3.2 U肋除锈机构设计

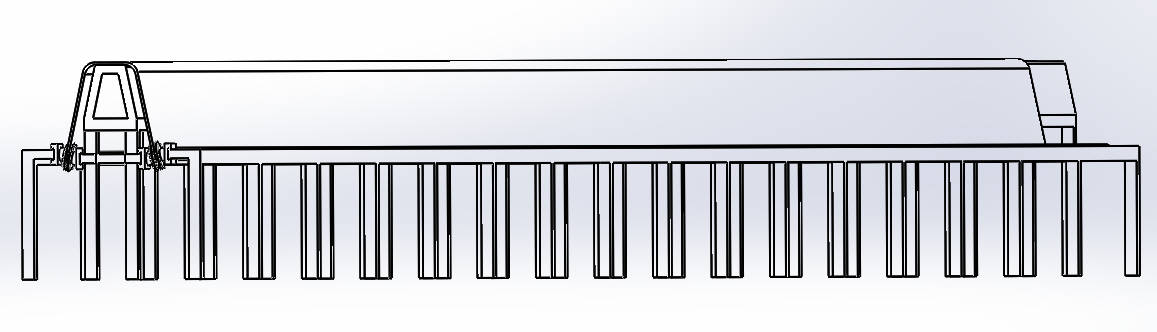

根据除锈要求,以及U肋的形状特点,本文设计了一中由砂轮来进行打磨的自动除锈机构。如图3.1和图3.2。

图3.1 U肋除锈机构正视图

图3.2 U肋除锈机构

U肋除锈机构整体长16.85米,宽0.2米,高720mm。主要由一个下侧带有运动导轨的平胎架,两个外侧运动导轨,以及四个由推动电机牵引运动的自动除锈砂轮机组成。在平胎架的下方两侧位置,设计了左右各一个与加强筋合二为一的运动导轨,导轨上安装有可运动的自动除锈砂轮,用于U肋内侧除锈。在平胎架的两边,也同样设计了运动导轨,上面各安装了一个可运动的自动除锈砂轮,对U肋外侧进行除锈。两个外侧导轨可以左右运动调节与平胎架的距离,四个砂轮都可以伸缩调节与导轨之间的距离,以适应不同尺寸的U肋进行除锈。

3.3 U肋除锈机构动作分析

首先用天车将U肋运放至平胎架上,然后调节两个外侧导轨与平胎架形成合适距离,调节砂轮伸出的长度,使四个砂轮均与U肋所需除锈部位接触,并对U肋形成一定压力。启动砂轮电机,启动推动电机,使砂轮对U肋进行打磨,同时向前运动。通过控制推动电机的速度,可以对打磨程度进行控制,若想打磨程度高,打磨效果好,可以适当降低推动电机的运行速度。

3.4 本章小结

U肋除锈和钢板除锈同等重要,但U肋的除锈相对较麻烦复杂一些。本文主要采用平胎架放置U肋,以平胎架下方和两侧的砂轮对U肋边缘进行打磨,砂轮可以在导轨上由推动电机牵引着往前行走,也可以调节砂轮与导轨的距离。通过调节砂轮的行走速度以及砂轮对U肋的压力来控制打磨质量。

定位行走机构设计

4.1 目前生产中定位行走机构概况

定位行走机构,顾名思义,既要使工件行走,还要在此基础上保证定位。在生产中,有独立的传动机构和独立的定位机构,当然,也有两者合二为一的。

4.1.1 传动机构

常见的传动机构有皮带传动机构、滚筒传动机构等等,这些传送机构在不同的生产中均有各自的运用。下面对这两种应用较为广泛的传动机构简单介绍。

皮带传动机目前在生产中应用最为广泛。其优点主要有:

- 结构简单,皮带传动机是在一定线路范围内设置并且输送物料,动作单一、结构紧凑,自身质量较轻,造价较低 ,因受载均匀,速度稳定,工作过程中所消耗的功率变化也不大。

- 输送能力大,可以不接断地连续输送物料,并且还可以在输送过程当中不停机的情况下进行装载和卸载,不会因为空载而导致输送间断。

- 输送距离长。不仅单机在输送长度上日益增加,而且可由多台单机串联搭接成长距离的输送线路。

但其缺点也较为明显,主要体现在通用性较弱,通常每种皮带传动机都只是为了传送特定的物品而设计,无法运用到其他物品的传送上。。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: