铜丝焊接铝金焊盘界面金属间化合物的微观结构评价外文翻译资料

2022-07-28 11:02:23

铜丝焊接铝金焊盘界面金属间化合物的微观结构评价

Hyung Giun Kima, Sang Min Kima, Jae Young Leea

摘要:

使用透射电子显微镜对热老化的Cu引线与Al和Au焊盘键合后的界面行为的差异进行比较研究。 在175摄氏度,2000小时条件下,在Cu线焊接铝和金焊盘的高温寿命测试过程中,不同的生长速率和生长特性的Cu-Al金属间化合物(IMCs)被发现了,包括CuAl2,CuAl和Cu9Al4,在 Cu–Au IMCs中,包括了(Au,Cu),Cu 3 Au和(Cu,Au)。 由于与Cu-Al IMC相比,Cu-Au IMC具有较低的生长速率和较大的延展性,所以相比于Al焊盘上的对应物,与金焊盘结合的Cu引线在接头拉伸强度和球形剪切强度上显示出更好的热老化性能。 在这项研究中,发现相干界面阻碍了IMC的生长,并且确定了导线,焊盘和界面IMC之间的各种取向关系。

关键词:铜线焊接; 界面微观结构; 金属间化合物; 相变; 透射电子显微镜

1、背景

引线键合是一种使用通常直径为17.8-76.2um(0.7-3密耳)的细线,从一个连接焊盘到另一个连接焊盘,完成电子电路中的电气部件连接的技术[1-3]。使用Cu线的引线键合提供了优于使用Au引线键合的许多优点,这是因为Cu线具有更好的电学和热学性质[4-11]。然而,许多问题限制了Cu线的使用,特别是因为Cu线接合到不同的焊盘材料倾向于产生各种金属间化合物(IMC),降低了器件的功能的效率和寿命。 IMC的生长动力学和相组织受到连接条件和服役环境的显著影响。IMC的结构分析及其形成机制与接头性能相关联,因此是理论和实验研究的主题。 Cu线键合,特别是与Al焊盘的界面特性已被深入研究,包括相位表征,形成序列和IMC的生长速率。Al焊盘和Cu引线键合的IMC的各个相已经被识别为CuAl2,CuAl,Cu4Al3,Cu3Al2,Cu9Al4和Cu3Al [12-22]。关于Cu线与Au焊盘研究的报道相对较少[23-27]。由于材料的成本,通常采用仅几百纳米厚的Au焊盘,并且研究主要集中在焊接可靠性。 Cu线和Au焊盘之间的界面的显微结构研究也已经在进行中,在理论上表明,Cu原子在高温寿命测试期间会扩散到Au原子晶格中,这是由于Cu原子与Au原子相比拥有较小的原子尺寸和自扩散激活能[28]。 Cu和Au原子在所有组成范围内以固溶体形式存在,保持面心立方结构[29]。 因此,认为延展性Cu-Au IMC以(Au,Cu),Au3Cu,CuAu,Cu3Au和(Cu,Au)的顺序形成。

上述Cu-Au和Cu-Al IMC的性质和形成行为的差异将影响粘合性能。因此研究界面微观结构和粘接性能的联系至关重要,所以本实验将对Cu引线与Al和Au焊盘键合后的界面显微结构进行对比性研究。具体来说,将集中研究Cu-Al和Cu-Au IMC的界面演化的差异,包括IMC的生长速率和IMC相变的动力学。

2、实验

实验中,将直径为20.3um(0.8密耳),Pd涂覆的纯度为4N(99.99%)的Cu线键合到2um厚的纯度为2N(99.5%具有0.5%Cu)的Al焊盘和6um厚的纯Au焊盘上。完全混合的Pd膜和Cu线中的Pd的含量约3%。使用配备有覆盖导线顶端和焊炬电极的气体屏蔽系统和市售标准毛细管的自动粘合机(型号:Maxum plus(K&S,USA))进行粘合,同时控制最佳的接合参数,如施加的压力,超声波振动和接触速度。对于Al焊盘,每个键的球高度为9.5um,对于Au焊盘为15.8um,并且球尺寸分别为42.3和40.3um。高温储存寿命试验在175℃下进行,分别保存0,168,500,1000和2000小时。热处理期间,使用具有N2环境的气体流速为40ml / min的烘箱室(型号:Blue-M(SPX,USA)),以保护所有样品免受氧化气氛影响。使用粘合拉力试验机(Dage系列4000,Nordson,USA)对每个试样进行拉伸试验,钩子速度600um/s,钩子载荷为1.25g。对每个样品进行球剪切试验,钝化层的剪切高度为5um,剪切工具移动速度为300um/s。对于每个样品,用20个球进行粘合拉伸试验和球形剪切试验,并计算平均值。

为了减少来自常规冶金方法的伪像,在整个采样过程中采用双光束聚焦离子束(FIB)系统(Helios NanoLab,FEI,The Netherlands)。使用Ga离子束进行Cu-Al和Cu-Au键的截面采样。然后通过使用配备有FIB的扫描电子显微镜(SEM)研究界面演化,包括在键合界面处的IMC的形态和厚度。为了研究结合后的原子扩散层的厚度,通过使用原位FIB的标准方法制备透射电子显微镜(TEM)样品。然后使用精密离子抛光系统(691 PIPS,Gatan,USA)将样品离子研磨。使用2.0keV的离子枪电压用于离子铣削,调制器开关的电压为两倍,顶部和底部离子枪角度为8°,研磨时间为10分钟。随后使用离子清洁器(JIC- 410,JEOL,Japan)在280V下操作8分钟。最后,用等离子体清洁器(Fischione 1020,Fischione,USA)在25%O和75%Ar等离子体气氛中清洁TEM样品10分钟。使用装备有用于扫描TEM(STEM)和能量色散X射线光谱(EDS)的JEM-ARM200F显微镜(JEOL,Japan)进行TEM分析。

3、结果与讨论

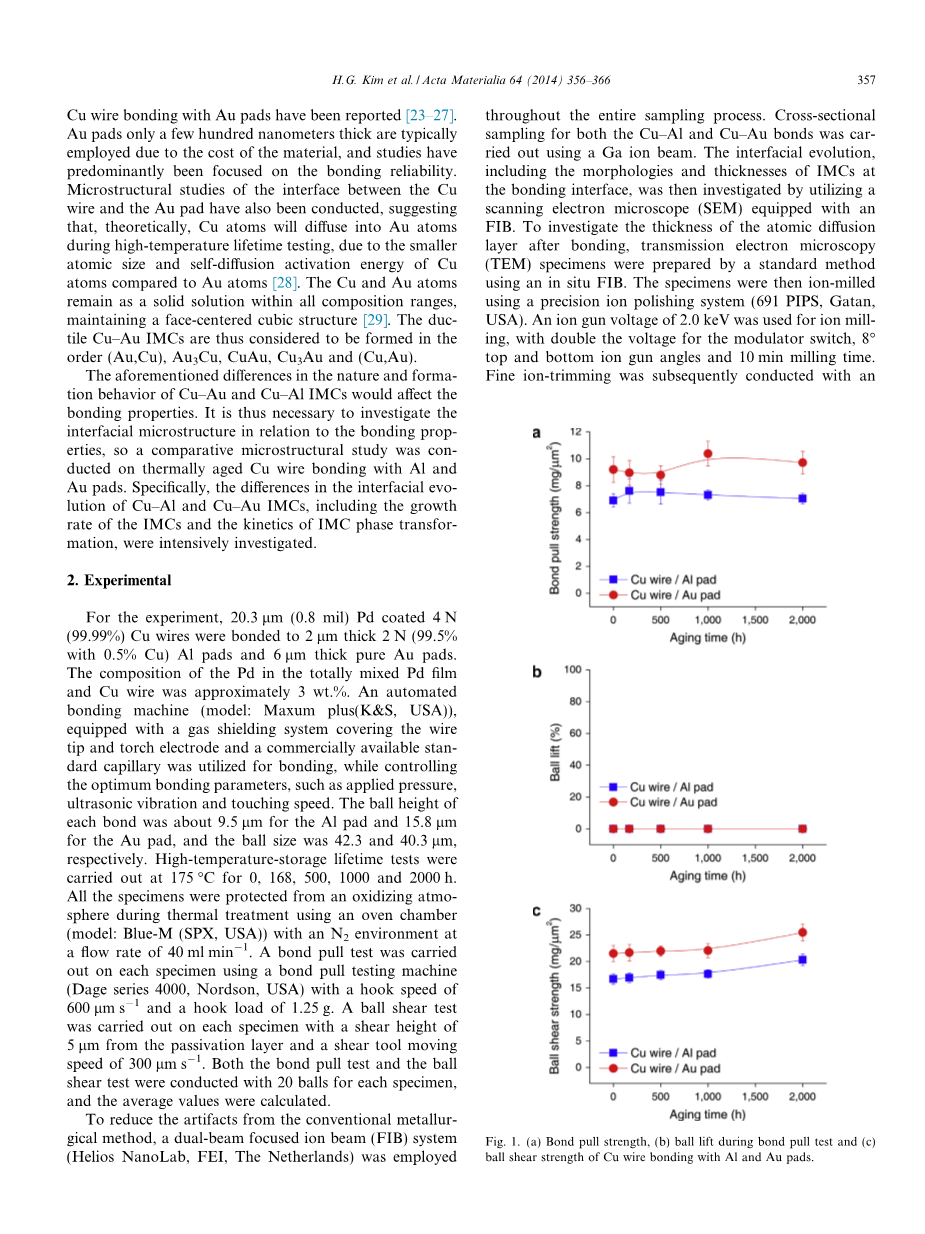

3.1、 热老化性能

在175℃下老化的Cu引线与Al和Au焊盘键合的键合拉力,球提升和球体剪切强度示于图1。误差条表示在每个样品的不同球上测量的强度差。 在整个范围内,Cu-Au键显示出比Cu-Al键更好的热老化性能。 Cu-Au结合的结合拉伸强度比Cu-Al结合的结合拉伸强度高约2mg / m 2,Cu-Au结合的球形剪切强度约为5mg / m 2。 在Cu-Al和Cu-Au键的整个老化时间期间没有观察到球提升。相对于Cu-Al键,Cu-Au键有更好的热性能,可产生更高的结合可靠性[2]。基于SEM和TEM分析研究了造成Cu-Au和Cu-Al键的不同热老化性能的因素。

图.1.(a)接合拉力强度,(b)拉伸拉力试验期间的滚珠升力和(c)Cu焊丝与Al和Au焊盘的球剪切强度。

3.2、 IMC生长行为的差异

图2为在175℃下老化0,168,500,1000和2000小时之后,

图.2.在175℃下老化0分钟,168分钟,500分钟,1000小时和2000小时后,与(a)Al和(b)Au焊盘的Cu线接合的顺序

横截面SEM图像。 接合界面处的各个标记用红线表示。 (为了解释这个图例中的参考文献,读者可以参考网页本文的

版本。)

Cu引线与Al和Au焊盘接合的连续横截面SEM图像。在接合界面的IMC用红线标记。该图清楚地显示出了Cu-Al和Cu-Au IMC的生长速率和形态的差异。由于接合后的Cu-Au扩散层的厚度为几nm左右,因此无法使用SEM进行正确的研究。因此,通过高角度环形暗场(HAADF)STEM图像和具有STEM和EDS的元素图来研究键合界面处的局部区域,如图3所示。在键合之后的初始老化阶段,Cu-Al IMC通过消耗Al焊盘在键合界面局部区域生长,形成空隙和微裂纹。在老化1000小时后,在相关区域观察到Al焊盘完全消耗。在175℃下老化2000小时后,Cu-Al IMC的厚度增加到740plusmn;84nm,而Al焊盘还有剩余并准备扩散。在所有界面处观察到Cu-Au IMC,其在特定区域随机生长。在175℃下老化1000小时后,Cu-Au IMC在整个界面区域生长。由于Cu-Au相互扩散和Cu在Au中的扩散系数比在Au中Cu的扩散系

图.3.在Cu线上键合与(a)Al和(b)Au衬底在175℃老化0,168,500和2000的界面处的Cu,Al和Au的元素图的顺序横截

面HAADF STEM图像 H。

数快,所以在整个Cu键合线中形成柯肯德尔空洞和微裂纹[30,31]。在175℃下老化2000小时后,Cu-Au IMCs的厚度达到351plusmn;218nm,而Au焊盘仍有剩余并且能够进一步扩散。在Cu-Al和Cu-Au键合界面的边缘处,接合过程中的快速凝固会促进空隙和微裂纹的形成[32]。然而,没有观察到从边缘到中心的裂纹扩展。

图.4.老化时间(h)和老化时间1/2(s1/2)对Cu线与Au、Al焊盘IMC厚度(nm)的影响。

测量受老化时间(h和s1 / 2)影响的Cu-Al和Cu-Au键的的IMCs(nm)厚度,结果示于图3中。误差棒表示在各个位置测量的IMC的厚度偏差。生长速率通常由以下抛物线方程[33]表示:

其中x表示IMC的厚度(nm),D是IMC的生长速率(cm 2 s -1),t表示老化时间(s)。表图1显示了从图4b和早期研究的参考文献计算的扩散速率常数[12-14,34] 。R2的真值接近1,表示对于D的趋势线的拟合良好,对于Cu-Al键R2为0.96,对于Cu-Au键R2为0.97。值得注意的是,在相同的老化温度下,Cu-Au IMC的生长速率远低于Cu-Al IMC的生长速率,这可能是由于IMC的不同性质。热力学过程,IMC的五个阶段,包括CuAl2,CuAl,Cu4Al3,Cu3Al2和Cu9Al4,它们具有各种晶体结构,在175℃以下可用于Cu-Al二元体系[29]。早期的研究表明,这些Cu-Al IMC是硬的和脆的[35,36]。 Au和Cu在固态下是完全混溶的,并且形成具有面心立方结构的替换固溶体,因为Cu和Au具有相同的价态,并且在电反应性方面存在小的差异(即对于Au为2.54,对于Cu为1.9)[37]。据报道,Cu3-Au是易延展的,因为其具有弱的有序性,即使它具有已知为脆性的L12结构[38]。 由于11.1%的原子半径失配,Cu-Au原子互相扩散受到应变能量的轻微阻碍。 因此,Cu-Au IMC比Cu-Al IMC具有更好的延展性和生长速度。 因此可以假设每个IMC的性质决定了粘结强度。 Pd可以降低IMC的生长速率,并且与裸Cu键合线相比,促进纳米空隙的形成[39]。 然而,在本比较研究中没有考虑Pd对Cu键合线表面的影响。

表格1 Cu-Al和Cu-Au键的摄取速率常数D。

3.3、Cu-Al丝焊的界面评价

图5显示出了在键合之后Cu键合线和Al焊盘之间的界面。

图.5.(a)明场(BF)TEM和(b)键合线之间的接合线和Al焊盘之间的界面的HRTEM图像。 (Cu9Al4和CuAl之间的界面用两个小的白色箭头表示)(c)(b)中标有白色正方形的区域放大的HRTEM图像。 (相干(3 0 0)Cu 9 Al 4和(4 0 2)CuAl平面由白线标记。)(d)(b)中标记为白色方块的区域的FFT图像。

Cu9Al4和CuAl相层的厚度增长到约51plusmn;18nm,具有几纳米厚的氧化铝碎片。 在老化之前,Cu9Al4和CuAl之间的界面处存在不连续的氧化铝,其中CuAl相倾向于通过Al焊盘扩散。 使用快速傅里叶变换(FFT)的高分辨率TEM(HRTEM)成像显示,IMC由显示出取向关系的Cu9Al4和CuAl组成,(011)Cu9Al4//(010)CuAl,(300)Cu9Al4// (201)CuAl和[011]Cu9Al4//[102]CuAl。用Cu9Al4(JCPDS71-0307,P43m空间群,a = 0.8706nm)和CuAl(JCPDS26-0016,C2 / m空间群,a = 1.2066nm,b = 0.4105nm,c = 0.6913nm,beta; =124.96°)的晶格计算晶格失配d ,作为参考晶格:

其中da和db是相对于Cu9Al4和CuAl的体晶格的晶格面间距[40]。 对于(0 3 3)Cu 9 Al 4和(0 2 0)CuAl的计算的晶格面间距分别为0.2052和0.2048nm,并且晶格失配d估计为约0.002。

图.7.(a)在175℃下老化2000小时后,Cu键合线和Al焊盘之间的完全消耗的Al界面的BF TEM图像。 (b)CuAl2和(c)CuAl颗粒的HRTEM图像,(b)和(c)中标记为白色正方形的区域的FFT图像。

图.6.(a)在175℃老化500小时后,Cu键合线和Al垫之间的界面的BF TEM图像。 (b)上部Cu9Al4,(c)较低的Cu9Al4,(d)CuAl和(e)CuAl2的HRTEM图像由(a)中的白色虚线标记,(b),(c),(d)和(e)中标记为白色正方形的区域是FFT图像。

图.

全文共10973字,剩余内容已隐藏,支付完成后下载完整资料

英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[143925],资料为PDF文档或Word文档,PDF文档可免费转换为Word